预硫化钴钼系变换催化剂全生命周期管理

2022-02-06谭金浪

谭金浪

(国能包头煤化工有限责任公司,内蒙古 包头 014060)

引 言

在煤化工大型化的形势下,对生产装置安全、稳定、长周期、满负荷运行的要求日益严格,变换装置暴露出的问题也越来越多,尤其是变换催化剂如何实现长周期稳定运行的问题亟需解决[1]。

作为变换装置核心的变换催化剂,如果能够对其进行高效管理,及时准确地预测出催化剂的失活趋势和更换时间,并辅以针对性的调整手段,不仅可以保证变换装置的健康稳定运行,还可以最大限度地保障催化剂的有效使用。

与普通氧化态钴钼系变换催化剂相比,预硫化钴钼系变换催化剂在缩短开车用时和减少开车费用上有绝对优势,其在工业装置中得到越来越广泛的应用,但其使用寿命普遍偏短的问题也制约着整个企业的发展。在预硫化钴钼系变换催化剂的运行过程中,通过全生命周期管理,保证高负荷下催化活性的同时尽可能延长催化剂使用寿命,降低因催化剂活性下降造成的装置减负荷或生产波动,可以很好地降低变换装置的生产成本,同时保障变换装置的安全、稳定、长周期、满负荷运行,为企业带来显著的环保效益与经济效益[2-3]。

某180 万t/a 煤制甲醇项目变换装置通过对预硫化钴钼系变换催化剂实施全生命周期管理,将催化剂的实际使用寿命由26 280 h 提高至30 000 h;而缺乏有效管理的变换催化剂,其实际使用寿命则有可能缩短至17 520 h。本文对该项目预硫化钴钼系变换催化剂在装填、日常操作、开停车处理和运行末期特护各阶段实施的全生命周期管理工作进行了介绍,供同行参考。

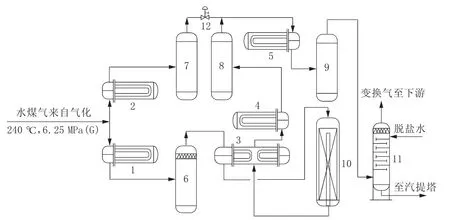

1 变换工艺流程

该煤制甲醇项目变换装置工艺流程示意图见图1。上游来的水煤气[240 ℃,6.25 MPa(G),水气比(体积比)为1.377]分为两股,分别进入变换部分和配气部分,通过配气阀的开度调节进变换反应器的水煤气量,从而调整出变换装置变换气中CO 含量,满足下游装置的要求。变换部分通过控制余热锅炉的蒸汽压力来调整进反应器水煤气的水气比,冷却后的水煤气经第一水分离器分离凝结水后,进入换热器工艺侧过热,然后进入反应器。轴径向反应器内装有预硫化钴钼系变换催化剂,在催化剂作用下工艺气在反应器内发生变换反应,反应器出来的变换气依次经换热器、中压蒸汽发生器冷却,然后进入第三水分离器分离凝结水。配气部分水煤气经低压蒸汽发生器降温,进第二水分离器分离冷凝液后,与来自第三水分离器的变换气混合,经低低压蒸汽发生器冷却后,进入第四水分离器,再进入洗氨塔的底部,经脱盐水洗涤除去气体中过量的氨且温度降至30 ℃后,送至下游低温甲醇洗单元。

图1 变换工艺流程示意图

2 催化剂的全生命周期管理

2.1 催化剂装填

2.1.1 催化剂装填前检查工作

须认真检查反应器,确保反应器内搭设的脚手架已拆除、内部工器具已全部清理,保持反应器内清洁干净、支撑栅格正常牢固,同时应确保反应器前系统彻底吹扫干净。为避免催化剂在高蒸汽分压和高温条件下损坏失去强度,催化剂床层底部支撑催化剂的金属部件应选用耐高温和耐腐蚀的惰性金属材料。

确保反应器中心管及气体分配器安装牢固,热电偶保护管完好,催化剂卸出口盲法兰已复位。

吊装设备、装填专用叉车和反应器外专职监护人员现场就位。预先检查氧化铝瓷球和催化剂的数量、规格和型号,再仔细检查催化剂压栅和丝网的规格、数量和完好程度。确定视频监控器和空气压缩机试运行正常。根据装填图纸确认氧化铝瓷球和催化剂的装填高度,并在反应器内壁作好标记。反应器内装填人员佩戴好防尘口罩、防尘眼镜、手套、安全带、长管呼吸器,并应配备安全行灯(12 V)、安全绳和安全防爆应急灯等[4]。

2.1.2 催化剂及氧化铝瓷球装填

根据反应器内壁预先作好的标记,将氧化铝瓷球装填到设计高度。把帆布袋接在装催化剂的漏斗下方,避免氧化铝瓷球直接落到底部摔坏。装填达到设计高度后,人工将氧化铝瓷球铺平,反应器卸料管处也要装填满氧化铝瓷球。

如果催化剂在运输和处理过程中得到很好的保护,催化剂颗粒完整无粉尘,就没有必要对催化剂进行筛分。但由于操作不当使催化剂损坏,发现有磨损或破碎现象,必须进行筛分。

无论使用溜槽、漏斗还是充填管装填,催化剂自由下落高度均不应超过0.5 m。催化剂床层宜分层装填,每装填0.3 m 高度应平整之后再装下一层,防止催化剂装填不均匀出现架桥现象,影响正常生产。

一般来说,为了防止在系统大幅度波动时因过大的气体流速吹飞或扰动而造成催化剂损坏,应在催化剂床层顶部覆盖催化剂压栅、金属网和惰性氧化铝瓷球等材料。

2.2 日常操作

为了延长催化剂使用寿命,正常运行期间应将反应器入口工艺气中硫化氢体积分数保持在200×10-6以上,防止催化剂在低硫工况下运行出现反硫化现象,影响装置的正常运行。

为了充分发挥催化剂的低温活性,反应器入口温度应尽可能保持在低位,但必须高于相应露点温度25 ℃以上,以防止催化剂表面水蒸气冷凝破坏催化剂。正常运行条件下,当变换装置出口工艺气中CO 含量增加、变换率有下降趋势时,可小幅度提高反应器入口温度,控制变换装置出口工艺气中CO 含量在指标范围内[4]。

在正常运行时,应平稳系统温度、压力、水气比、硫化氢浓度等各项工艺参数,减少开停车次数,避免瞬间升降压速度过快,同时对催化剂床层压差进行密切监控。运行工况改变或操作异常时,应及时关注变换装置出口工艺气中CO 含量变化,快速查找原因并加以调整,使其恢复至正常工况。

该煤制甲醇项目变换工艺变换催化剂床层共有8 根热电偶套筒,每根套筒内装设有5 根长短不一的热电偶。通过对变换催化剂日常运行数据(各点位热电偶温度和变换率)的收集与分析,绘制月度运行趋势图,可以很好地跟踪催化剂的运行情况,为变换催化剂的下一步运行提供操作思路。

2.3 开停车处理

2.3.1 开车

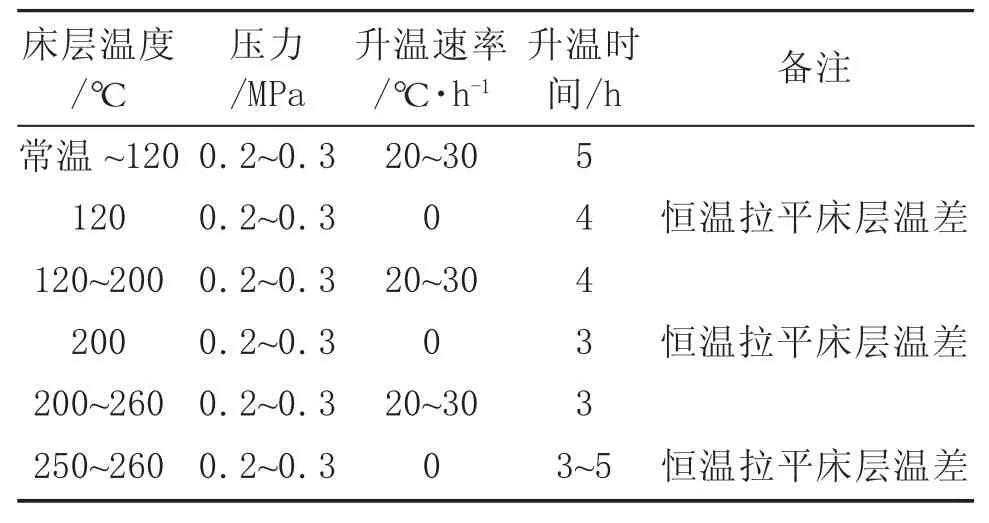

确认变换系统氮气置换合格,在催化剂床层升温前必须检测进装置氮气中O2体积分数<0.01%。在整个催化剂升温过程中,每2 h 检测循环氮气中O2含量,当O2含量超标时,必须迅速切断补入氮气,待循环氮气中O2浓度降至合格后再通气。严格按照表1所示升温步骤对催化剂床层进行升温,若在短时间内催化剂床层温度上升过快,易破坏催化剂机械强度,影响后期的正常使用。

表1 变换催化剂升温过程

确认各开车条件具备后,将上游来工艺气引入反应器,导气过程中若发生超温现象,可通过减少或切断工艺气、增加配入氮气量和后系统泄压的方法将催化剂床层冷却到300 ℃左右,再缓慢配入工艺气继续导气。

反应器导气结束,系统提压、提温过程中要密切注意催化剂床层温度,发现床层温度上升较快时,应暂时停止提压、提温,待温度稳定后再继续提压、提温。导气期间应控制热点温度小于460 ℃,严格控制热点温度小于500 ℃。

2.3.2 停车

当变换装置出现紧急情况需要短时间停车时,在催化剂床层不发生蒸汽冷凝的情况下,切断上游来工艺气,变换系统保温保压即可。再次开车时,如果催化剂床层温度满足导气温度条件,直接导气即可。

如果是较长时间的计划停车,需要将变换系统的压力降低至氮气压力以下,引入氮气吹扫置换,将催化剂床层内的水汽置换干净,床层温度降至50 ℃以下,防止水汽冷凝后对催化剂的物理性能及活性造成影响。停车期间应将反应器完全隔离,并用氮气保持反应器内处于微正压状态,安排专人监控记录催化剂床层温度。再次开车时,重新按照升温、升压速率对催化剂进行升温导气即可。

如果需要从反应器内卸出催化剂,应在停车过程中缓慢配入空气,将变换催化剂进行钝化处理,待加大空气用量催化剂床层无温升时,按照降温速率将催化剂冷却到常温,可以卸出催化剂。

2.4 运行末期特护

2.4.1 成立特护小组

在钴钼系变换催化剂运行末期,为了防止催化剂床层超温或垮温现象发生对催化剂活性及系统运行工况造成影响,尽量延长变换催化剂的使用周期,需成立组织机构,制定《变换催化剂特护运行指导方案》,设专人对催化剂运行情况进行跟踪管理和操作。

装置管理人员负责根据变换催化剂末期运行情况,每半个月对催化剂的性能进行审查和评估。针对工况的细微变化,细化各运行班组操作步骤,制定详细操作指导,并对班组特护人员进行培训。

每个运行班组设置中控变换操作人员2 名、现场变换操作人员1 名。中控变换操作人员负责本班中控变换岗位日常操作及应急处理,现场变换操作人员负责本班现场变换岗位日常操作及应急处理。

2.4.2 特护措施

每日中班班组特护人员采集变换催化剂床层温度并登记在指定表格中,为装置制定操作指导提供数据支撑。班组特护人员每半个月根据催化剂运行工况提出操作问题或优化方法,装置工艺管理人员汇总统一操作思路,各班特护小组成员统一操作,稳定变换催化剂末期运行工况。因上下游波动造成工况大幅波动或系统停车时,特护小组及时联系装置管理人员,稳定操作,使生产波动及时恢复。

装置管理人员每周统计变换催化剂分析数据,计算分析变换率,跟踪催化剂当前运行状态。针对每半个月的运行数据,总结和评价催化剂的运行效果,编制催化剂运行评价报告。每半个月更新变换催化剂操作指导,根据当前催化剂运行工况细化操作,并对特护小组进行统一培训。

2.4.3 催化剂床层温度过低的应对操作

在预硫化钴钼系变换催化剂末期高负荷运行期间,变换装置出口工艺气组分中CO 含量上涨时,应通过提高反应器入口温度及降低反应器入口水气比的方法稳定变换催化剂床层温度,避免大幅度关闭配气阀,防止变换催化剂床层空速过大导致催化剂床层垮温现象发生。

反应器出口温度降至420 ℃以下时,应及时提高余热锅炉产汽量,降低反应器入口水气比,适当提高反应器入口温度。现场及时检查第一水分离器顶层和中层洗灰水阀门、反应器旁路及反应器进口温度调节阀旁路开度,确认阀门关闭。核对第一水分离器现场及远传液位,避免远传液位指示失真,导致反应器带液。当反应器出口温度降至410 ℃、运行工况无好转趋势、无法维持稳定运行时,联系上游气化装置减负荷处理,待工况恢复后上游再缓慢增加负荷。

在预硫化钴钼系变换催化剂末期高负荷运行期间,系统压力下降过快,造成变换催化剂床层空速过大、床层温度迅速下降时,变换装置可通过关小净化气去下游界区阀进行节流控压。界区阀节流期间,尽可能维持去下游的净化气流量稳定,保持界区阀前系统压力稳定。

上述工况调整后变换催化剂床层温度依然大幅下降时,可以通过降低上游负荷、反应器入口水气比和第一水分离器液位来调整。当4.1 MPa 过热蒸汽温度≤380 ℃时,蒸汽移至中压蒸汽发生器本体放空,以提高反应器入口温度。

出现极端情况,如变换催化剂床层出现垮温现象时,应缓慢升温,防止温升过快造成催化剂粉化损坏。

2.4.4 催化剂床层温度过高的应对操作

当反应器出口温度达到438 ℃时,降低余热锅炉产汽量,提高反应器入口水气比。余热锅炉产汽量无调整空间、反应器出口温度接近440 ℃时,联系上游气化装置提高水煤气的水气比。如变换催化剂床层温度仍然没有下降的趋势,可以通过打开反应器入口温度控制阀及其旁路阀来降低反应器入口温度。

反应器催化剂床层热点温度高于450 ℃时,现场打开第一水分离器中层洗灰水阀门,如床层温度仍无下降趋势,缓慢打开第一水分离器顶层洗灰水阀门,过程中应注意缓慢多次开阀,现场与中控密切配合,防止出现变换催化剂带水现象。

变换催化剂床层多点温度持续上涨过快、超过报警值,且变换装置出口工艺气中CO 含量大幅上涨难以调节时,尽可能提高反应器入口水气比、增加催化剂床层空速、增加4.1 MPa 过热蒸汽并网流量、降低反应器入口温度,并协调上下游装置工艺气在变换装置后放空阀处放空,以增加催化剂床层的空速。

在极端情况下,如变换催化剂床层出现超温现象时,应防止催化剂床层冷却过快、催化剂床层带水造成催化剂粉化损坏[5]。

3 结 语

通过对某煤制甲醇变换装置预硫化钴钼系变换催化剂在装填、日常操作、开停车处理和运行末期特护各阶段开展研究和工况优化,做出针对性地诊断分析和调整,可以最大限度地减缓催化剂活性衰减,延长催化剂的使用寿命。选择性能优良的催化剂固然很重要,但是也应优化其使用条件,尽量在催化剂运行各阶段采取相应的积极措施,如优化调整变换系统流场均匀性、稳定反应器入口温度和水气比等,提高变换效率、降低反应器出口CO 浓度、缓解催化剂局部磨损,保障变换装置的安全、稳定、长周期、满负荷运行。