差异旋风分离器并联的气相流场研究

2021-05-12张爱琴

张爱琴, 来 超

(1.西安航空职业技术学院, 陕西 西安 710089; 2.中国石油长庆油田分公司 第四采气厂,陕西 西安 710021)

旋风分离器并联使用后,为了保证系统整体的分离效率,要求并联旋风分离器之间的压降差不能太大。这是由于:一方面各分离器共用一个进气室,压降不同会使分离器入口流量发生变化,导致工作点偏离设计的最佳工作点,单分离器的效率下降;另一方面由于多个旋风分离器共用一个公共灰斗且料腿间无隔离,压降的不同会引起分离器间气流相互干扰,形成公共灰斗内的窜流返混现象,进而影响并联旋风分离器的整体效率[1]。例如在炼油厂催化裂化装置中要求并联旋风分离器中单个旋风分离器的压降不能超过平均值的5%。

在工程实际中,一方面,受工艺条件的限制,旋风分离器在制造过程中不可避免地会存在一些误差,而有些结构尺寸如芯管直径、入口截面积对分离器压降的影响较为明显,因此,当旋风分离器的制造精度不能满足要求时,并联旋风分离器将在不等压降条件下运行。此外,多个旋风分离器安装位置的不对称会导致分离器入口环境的差异,影响气量在进气室内的均匀分配,进而导致分离器的工作状态偏离设计工作点,且各分离器压降不等。另一方面,炼油厂催化裂化装置中第三级旋风分离器的入口烟气温度高达700 ℃,含尘浓度可超过10 kg/m3,高温条件下,物料容易结焦,由于分离器升气管外壁存在“滞流层”,具有粘附性的结焦颗粒会在分离器升气管外表面沉积[2]。结焦现象改变了气流在分离器内的流通面积,对分离器压降产生了影响。随着装置连续长周期运行,并联旋风分离器中各分离器的堵塞、结焦差异逐渐增大,致使各旋风分离器的工作压降出现差异,严重影响了系统整体的分离效率。

根据尺寸分类优化理论,芯管直径和入口截面比是影响旋风分离器分离性能的两个关键尺寸。针对运行过程中并联旋风分离器工作压降差异的问题,本文研究了不同芯管直径分离器的并联问题,通过比较不同芯管直径旋风分离器内的流场,研究了不同分离器并联后的流场。

1 差异旋风分离器内部流场比较

1.1 计算模型

为研究差异分离器并联后的流场变化规律,本文首先对三种不同芯管直径的单个分离器的气相流场进行了数值模拟。主要研究了Φ300 mm的PV型旋风分离器,其主要结构尺寸如图1所示:分离器直径D=300 mm,入口截面比KA=5.47,芯管直径dr分别为90、96、104 mm。

图1 不同芯管直径的旋风分离器几何结构

FLUENTS数值模拟计算方法:压力与速度耦合方程选用SIMPLE算法,压力插值选用PRESTO!,对流项的插值格式选用QUICK格式。先进行稳态计算,再进行非稳态计算,非稳态计算中尽量减小步长。经综合分析,时间步长选用0.000 2 s。此外,采用Gambit进行网格划分,网格为分块结构化网格。

1.2 计算结果与分析

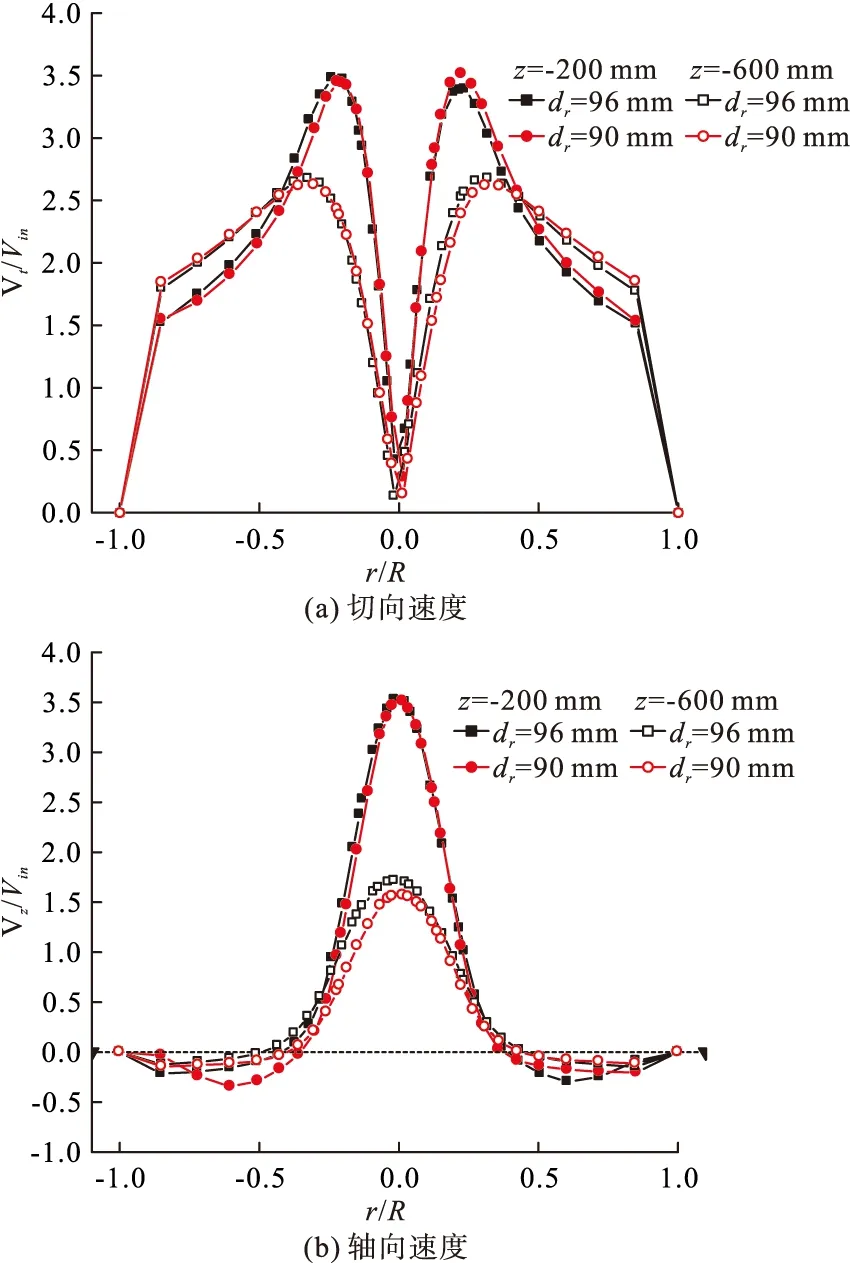

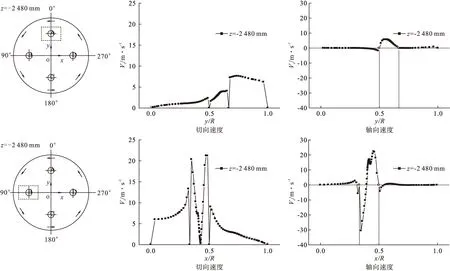

1)分离空间速度分析

图2为不同芯管直径分离器分离空间内的速度分布曲线,选取了分离器筒体空间内芯管下方28 mm处的截面进行分析。由图2可知,最大切向速度Vtm点的径向位置rt随着dr的减小而减小,其值Vtm随dr的减小而增大。在中心上行流区,最大上行的轴向速度随dr的增大而降低,而外侧下行流分布曲线则受dr的影响较小。

图2 不同dr的单个分离器分离空间内速度分布曲线

2)分离器压降对比

图3为三种芯管直径的分离器压降随入口气速的变化曲线。由图3可知,分离器的压降随入口气速的增加而增加,同一入口气速下不同芯管直径的分离器压降不同,随着入口气速的增加,压降差异增大。这是由于dr减小,分离器内旋转强度增强,气体在分离器内的动能耗散增大,且芯管下口处的局部阻力损失增大,最终导致分离器总压降的升高。

图3 不同dr的分离器压降分布曲线

2 差异旋风分离器并联的流场研究

2.1 计算模型

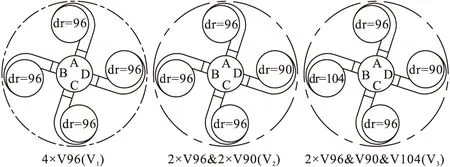

本节对差异分离器并联后的气相流场进行研究,选取了两种差异分离器并联结构:第一种并联结构中,AC分离器的芯管直径为96 mm、BD分离器A的芯管直径为90 mm,记作2×V96&2×V90(以下简称V2);第二种并联结构中,AC分离器的芯管直径为96 mm,B分离器的芯管直径为104 mm,D分离器的芯管直径为90 mm,记作为2×V96&V90&V104(以下简称V3),见图4~图5。

图4 4×V96旋风分离器并联结构示意图

图5 差异分离器并联结构示意图

2.2 进气均匀性及窜气量分析

图 6为V2、V3并联结构中差异分离器的气量分布图。V1结构中,由于芯管直径相同,气量分配基本相同,在此不比较其进出口气量分配情况。由图6可知,差异旋风分离器并联后,进气室内气量不均匀分配,且分离器进出口流量不守恒。大芯管直径的分离器处理量较大,且升气管出口流量大于入口流量,排尘口处气体净流量为正值,由此可推测,公共灰斗内有气流进入到分离器内,即为接收窜气的分离器。反之,芯管直径较小的分离器则为提供窜气的分离器在同一并联结构中,芯管直径相同的分离器,气量分配则基本相同。

图6 差异分离器并联结构中分离器进出口流量分布

进气室内气量分配取决于分离器入口截面上的静压分布,排尘口处的静压也是影响公共灰斗内发生窜流返混现象的关键。因此,文章分析了三种并联结构分离器入口和排尘口的静压分布情况,见图7。由图7可知,四个完全相等的分离器并联时,分离器入口和排尘口的静压分布基本相同,气量均匀分配且排尘口处气体净流量接近于0。而当不等压降的差异分离器并联时,进气室内,大芯管直径的分离器入口截面平均静压较低,且在排尘口处,四个分离器的截面平均静压差异较大,气流在进气室内不均匀分配且在排尘口处有明显的窜气现象。

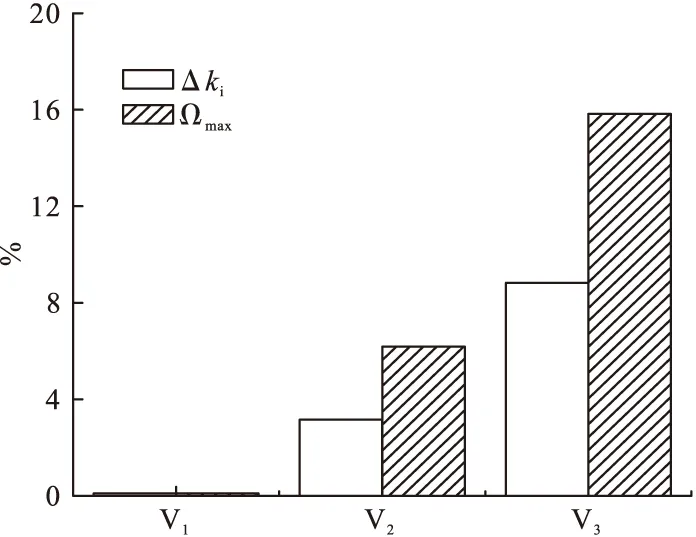

图7 分离器入口截面和排尘口截面静压

图8为V1、V2、V3并联结构的最大流量不均幅值和窜气率曲线。由图8可知,并联旋风分离器中分离器差异越大,进气室内气量分配越不均匀,公共灰斗内窜流返混的气量越多。

图8 三种并联结构进气均匀性及窜气量分布图

综上分析可知,当不等压降的差异分离器并联时,并联结构通过对处理量的调节来平衡各差异分离器的压降。一方面在进气室内气量不均匀分配,另一方面在灰斗内发生定向的气量迁移,致使低压降分离器的处理量增大,而高压降分离器的处理量减小。在工程实际应用中,分离器的运行存在着最佳的工况点,其效率曲线为驼峰形曲线。当分离器的处理量偏离最佳设计工况点时,分离器的效率会下降,进而影响并联旋风分离器的整体效率。

2.3 差异分离器内部流场对比

由流量分析可知,当差异分离器并联后,进气室内的流量将不均匀分配,导致各分离器的入口流量不同,

为了便于比较,后文以旋风分离器的表观截面气速Vin为特征值,将分离器不同截面的切向速度、轴向速度进行无量纲化,比较了差异分离器并联后内部流场的变化规律。

(1)

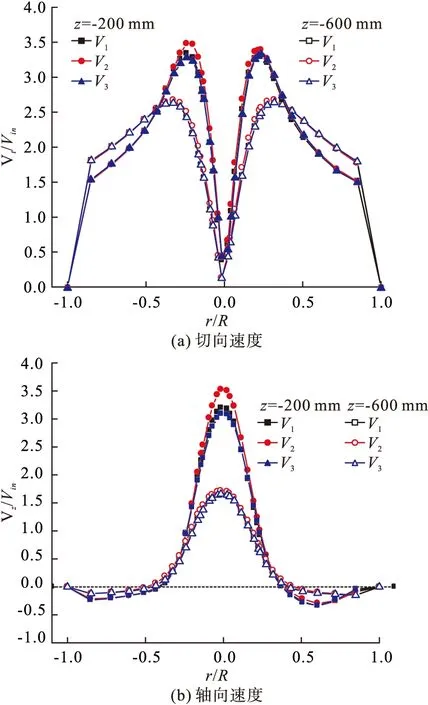

2.3.1 三种并联结构中dr=96 mm的分离器速度分布

图9为不同并联结构中dr=96 mm的分离器无量纲速度曲线。由流量分析可知,三种并联结构中dr=96 mm的分离器平均处理量分别为:1 393.2、1 412.63、1 384.34 m3/h,分离器排尘口处平均流量分别为:0.75、83.40、-18.10 m3/h。由于分离器内速度的无量纲值随入口气速的变化较小,因此排尘口的流量是引起其变化的主要因素。排尘口流量为负值时,分离器内的旋转气流损失到了公共灰斗空间,必然会引起分离器内无量纲速度的减小。排尘口流量为正值时,分离器内的旋转强度得到了补充。由速度分布曲线可知,V2结构中dr=96 mm分离器的无量纲速度最大,其次为V1、V3。

图9 不同并联结构中dr=96 mm的分离器速度分布曲线

由图9(b)可知,当分离器排尘口处气量为正值时,分离器内旋流的切向速度及上行的轴向速度增大,由此推测,公共灰斗内气流沿分离器排尘口处的低压区进入到分离器内旋流中,而对外旋流和下行流则几乎无影响。

2.3.2 V2、V3并联结构中不同分离器速度分布

图10~图11为V2、V3并联结构中差异分离器的速度分布曲线。由图10~图11可知,差异分离器并联后,分离器内部的流场发生了变化,主要有以下两个方面:

图10 V2结构中不同分离器的速度分布曲线

图11 V3中不同分离器的速度分布曲线

(1)切向速度:接收窜气的分离器,由于有气流从公共灰斗内进入到了分离器内,分离器内的旋转强度增强,分离空间内切向速度无量纲值增加。提供窜气的分离器,由于在排尘口有气流输出,可以类比于抽气旋风分离器,料腿底部抽气削弱了分离空间内已形成的稳定旋转流动,使得中心准强制涡沿径向扩大,降低了分离空间内的旋涡强度。因此分离器空间内切向速度无量纲值减小。并联结构中差异分离器的无量纲切向速度趋于一致,且内外旋流分界点位置差别不大。

(2)轴向速度:提供窜气气流的分离器上行轴向速度最小,下行轴向速度大,上下行流分界面内移,靠近壁面处下行流量的增大能促进颗粒沿壁面向灰斗输送,对分离有利。而接收窜气气流的分离器上行轴向速度及上行流区域增大,气体停留时间缩短,不利于返混颗粒的再分离。

2.3.3 分离器中心线上流场分布

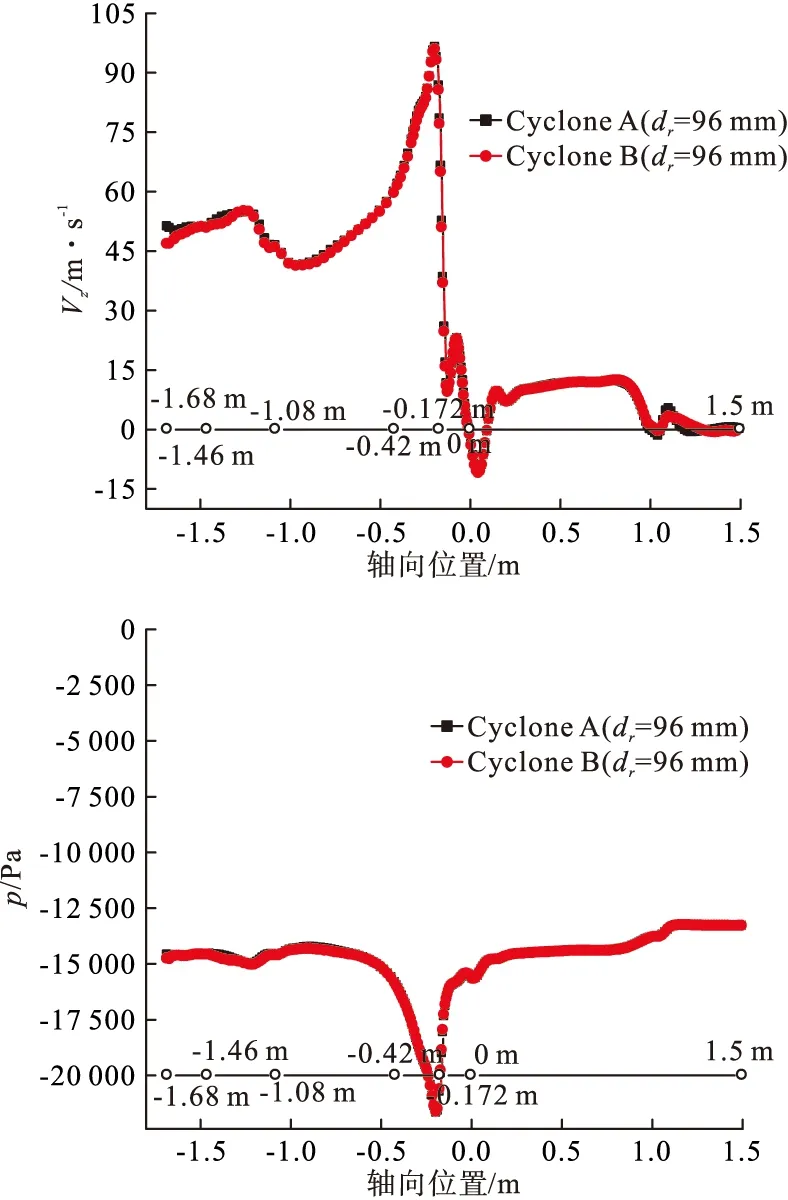

旋风分离器中心轴线上的轴向速度和静压表征了分离器内上行气量的大小和分离器内部的流动形态。图12~图14为三种并联结构中分离器中心线上的速度和静压分布曲线,其中z=-1.68 m为分离器灰斗锥体末端,z=-1.46 m为分离器灰斗筒体末端,z=-1.08 m为分离器锥体末端,z=-0.42 m为分离器筒体末端、z=-0.172 m为分离器芯管末端、z=1.5 m为分离器升气管出口。

由图12~图14可知, V1结构中,并联旋风分离器中心轴线上的轴向速度和静压分布曲线基本重合,分离器内部流动状态相同。V2、V3结构中,差异分离器中心轴线上的轴向速度和静压分布曲线不同,芯管直径大的分离器中心线上的轴向速度大于芯管直径小的分离器,且在局部区域的正压力梯度高。

图12 V1结构中分离器中心线上的静压和轴向速度分布曲线

图13 V2结构中分离器中心线上的静压和轴向速度分布曲线

图14 V3结构中分离器中心线上的静压和轴向速度分布曲线

2.4 公共灰斗内窜流返混现象

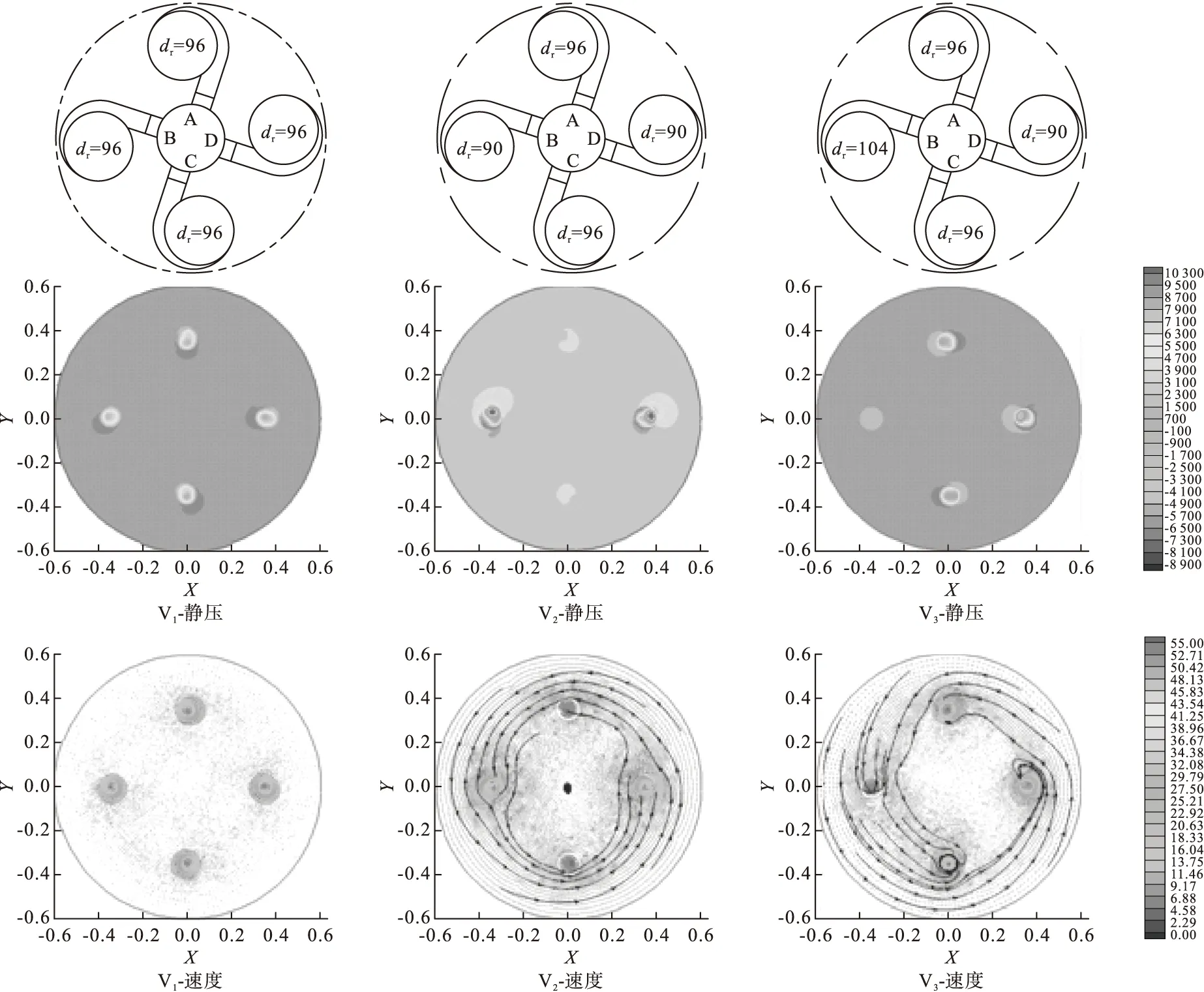

2.4.1 公共灰斗内流场结构分析

图 15为公共灰斗内分离器排尘口所在截面上的静压分布与速度矢量图,由图15可知,V1结构中四个分离器排尘口静压分布基本相同。 V2结构中,BD分离器排尘口的静压呈中心低、边壁高的分布形态,AC分离器排尘口的静压则低于截面其他区域的静压。V3结构中,B分离器排尘口截面上静压最低,而ACD分离器的静压分布形态基本相同。由速度矢量图可知,V1结构中,四个分离器间未能形成明显的干扰气流。而其他两种结构中,差异分离器排尘口处的速度分布不同:接收窜气的分离器排尘口的速度分布不再是分离器内的旋转双涡结构,提供窜气的分离器排尘口处仍有较强的气流旋转,相邻分离器间有明显的干扰气流。

图15 三种并联结构公共灰斗内z=-2 480 mm截面流场分布图

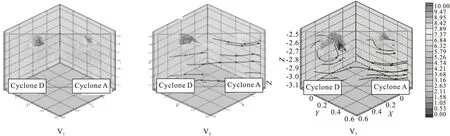

图16~图17为三种并联结构中相邻分离器中心连接面上的速度矢量图,选取了并联结构中分离器A、B、D进行分析。由图16~图17可知,V1结构中,相邻分离器间无干扰气流。而差异分离器并联结构中,相邻分离器间有明显的气流运动,气流旋转方向与分离器内部气流旋转方向相同。

图16 AB分离器连接面上速度矢量图

图17 AD分离器连接面上速度矢量图

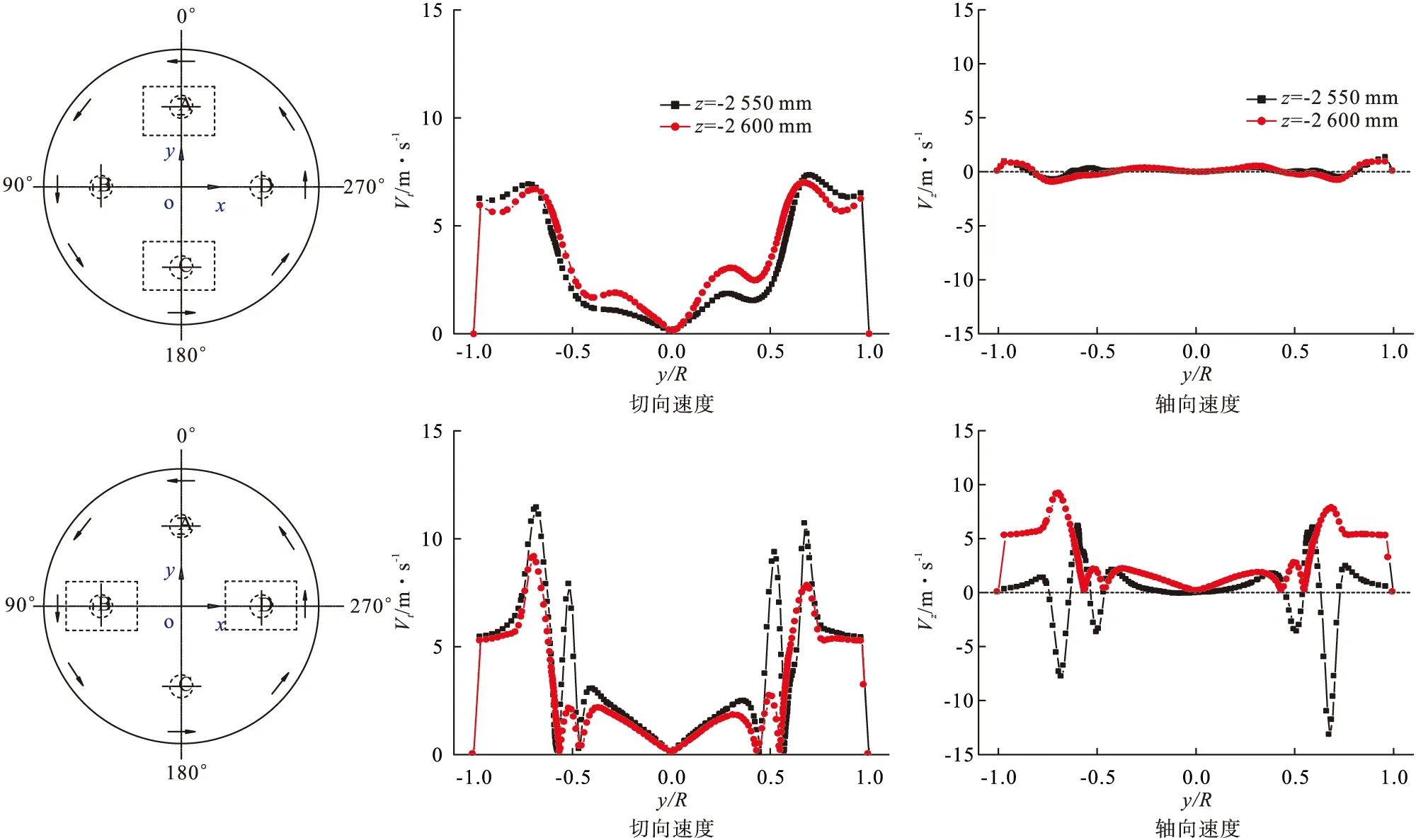

2.4.2 差异分离器并联结构灰斗内速度分析

图18为V2结构中公共灰斗内分离器排尘口截面速度分布曲线,以A、B分离器为例进行分析。由图18可知,接收窜气的分离器的排尘口处切向速度的是公共灰斗内旋转气流的切向速度,轴向速度以上行为主。提供窜气的分离器排尘口的切向速度仍然呈双涡结构,轴向速度分布上下行流的组合流动。

图18 公共灰斗内截面AB分离器排尘口处速度曲线

图19为公共灰斗内分离器排尘口下方速度分布曲线,选取分离器排尘口下方70、120 mm截面上的速度分布图。由图19可知,沿轴向向下,接收窜气的分离器下方公共灰斗内的旋转气流则无明显衰减,轴向速度的数值较小,并且分布极不规则。提供窜气的分离器内的强旋流有明显衰减,下行流逐渐转变为上行流。

图19 灰斗空间排尘口下方速度曲线

综上分析可知,差异分离器并联时,公共灰斗内有明显的窜流返混现象,差异分离器排尘口的气流相互作用,在排尘口附近及灰斗壁面区域形成绕灰斗中心有规则旋转的气流,气流流经接收窜气的分离器排尘口处的低压区时进入到分离器内,随分离器内旋转气流上行至芯管出口。由于提供窜气的分离器排尘口的静压呈中心低边壁高分布,因而气流流经提供窜气的分离器排尘口中心的低压区时进入到分离器内,而在排尘口边壁高压区则以绕流的形式流动。

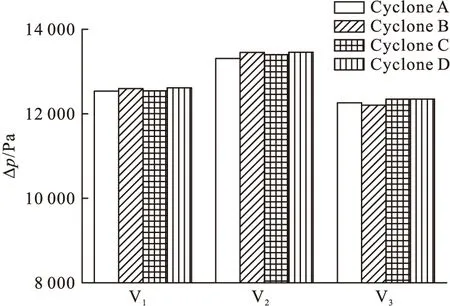

2.5 差异分离器并联后的压降

图20为V1、V2、V3结构中分离器压降分布图。由图20可知,差异旋风分离器并联后,各分离器工作压降趋于一致。差异分离器并联结构的总压降大小取决于各分离器本身的压降及灰斗内的窜气情况,在本文的计算过程中,将四个芯管直径均为96 mm分离器的工况设定为理想工况,并以相关数据为基础进行数据分析,由抽气旋风分离器的压降变化规律可知:当基准分离器排尘口气量为负值时,分离器压降降低,相应地并联结构的总压降将会降低。反之,总压降升高。

图20 三种结构中分离器压降分布图

3 小 结

文章首先研究了单个旋风分离器内的流场,以此为基础对不同芯管直径的差异旋风分离器并联后的流场进行了研究,主要研究结论如下:

(1)芯管直径对分离器速度分布和压降均有明显的影响。

(2)进气室内气量不均匀分配且排尘口处气体净流量不为 0。

(3)并联结构中差异分离器内部旋转强度趋于一致,轴向速度的大小则取决于底部窜气的情况。提供窜气的分离器,上行轴向速度减小,下行轴向速度增加,上下行流分界点内移,对分离效率的提高有利;接收窜气的分离器,上行轴向速度和上行流区域增加。

(4)差异分离器并联后公共灰斗内有明显的窜流返混现象。接收窜气的分离器其排尘口处静压较低。提供窜气的分离器,其排尘口处有较强的气流旋转。窜气气流在公共灰斗内绕中心旋转的流动,流经接收窜气分离器的排尘口处时进入到分离器内。气流在公共灰斗内的流动会导致已分离的颗粒随旋转气流重新进入到接收窜气的分离器内,影响并联结构的整体效率。

(5)并联结构总压降取决于分离器的压降及公共灰斗内的窜气情况。