固定床碎煤加压气化副产中低温煤焦油精制工艺研究探讨

2022-02-06严鸿平邹海旭

严鸿平,邹海旭

(1.浙江浙能电力工程技术有限公司,浙江 宁波 315100;2.伊犁新天煤化工有限责任公司,新疆 伊犁 835000)

固定床碎煤加压气化煤气冷凝过程会产生重要的副产品中低温煤焦油,正常情况下焦油回收率为原料煤质葛金干馏焦油产率的75%左右,属于典型的煤质分级分质利用工艺过程[1-3]。中低温煤焦油组分极为复杂,国内成熟的煤焦油深加工工艺多以加氢反应为主,考虑到中低温煤焦油中富含苯、萘、蒽、菲、喹啉、酚等芳香族化合物,只是简单对其进行深度加氢裂化开环,会导致产品只能对标石油化工产品,产品市场不仅随石油化工市场的波动而起伏,而且在产品链上也不具备独特属性[4]。对中低温煤焦油中典型芳香族化合物等的利用是关乎中低温煤焦油化学拓展、产业链提质增效的一个亟待解决的问题。

我国西北地区某典型煤制天然气企业采用赛鼎工程有限公司开发的固定床碎煤加压气化工艺,年副产重质煤焦油(水下油)12 万t、轻质煤焦油(水上油)8 万t,属于中低温煤焦油,面临着危险废物管理和高额消费税风险。现通过对煤焦油进行简易蒸馏实验和实沸点蒸馏实验,研究其物理化学性质并进行馏分精细切割;在此基础上,利用Aspen Plus 软件进行精制过程全流程模拟,给出了操作条件及产品方案,实验和模拟的结果可以作为基础数据供工业化装置设计时参考。

1 煤焦油的简易蒸馏实验

1.1煤焦油预处理

原料脱水预处理采用蒸馏脱水法,所用仪器示意图如图1 所示。

图1 原料煤焦油预处理蒸馏仪器示意图[5]

重质煤焦油预处理所采用的原料是将重质煤焦油来样中浮于上层的游离水分离之后的物料,来样游离水质量分数约17.20%,蒸馏脱水预处理实验结果为31.72%,水分较高,按GB/T 2288—2008《焦化产品水分测定方法》分析验证的结果与蒸馏脱水预处理实验结果一致。轻质煤焦油样品较为均一,将样品进一步充分混合均匀后抽取实验用样品,蒸馏脱水预处理实验结果为1.53%,水分较低,按GB/T 2288—2008 中方法分析验证的结果与蒸馏脱水预处理实验结果一致。

1.2性质分析评价及结果讨论

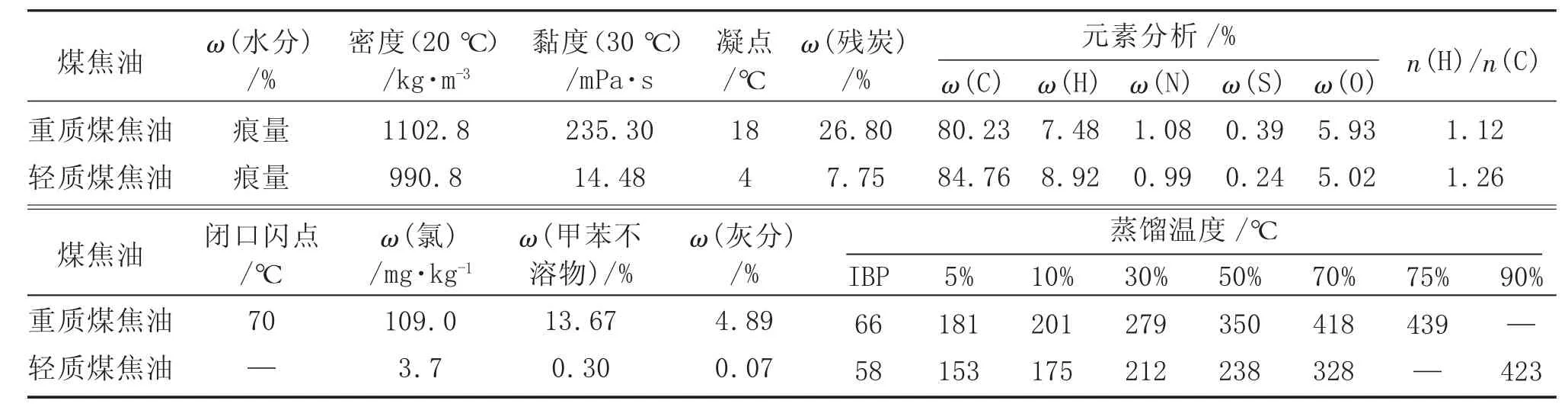

对脱水后重质煤焦油及轻质煤焦油进行性质分析,并参照GB/T 18611—2015《原油简易蒸馏试验方法》进行简易蒸馏实验,结果见表1。

表1 重、轻质煤焦油的全馏分性质

由表1 可以看出,脱水后的重质煤焦油在20 ℃时密度为1 102.8 kg/m3;从简易蒸馏实验结果来看,重质煤焦油的初馏点温度仅为66 ℃,馏出体积分数为75%(也即为终馏点)时的馏出温度为439 ℃,与典型的中温煤焦油相近。重质煤焦油在30 ℃时的动力黏度较大,为235.30 mPa·s;灰分较高,为4.89%;甲苯不溶物质量分数较高,为13.67%;残炭质量分数也较高,达到了26.80%。从有机元素来看,重质煤焦油的H、C 原子比为1.12,氧含量偏高;此外,该重质煤焦油的氯质量分数较高,达到了109.0 mg/kg,因此在后续加工过程中需特别注意设备的防腐问题。

脱水后的轻质煤焦油在20 ℃时密度为990.8 kg/m3;从简易蒸馏实验结果来看,轻质煤焦油的初馏点温度仅为58 ℃,馏出体积分数为90%(也即为终馏点)时馏出温度为423 ℃,总体上为一种馏分相对偏轻的煤基粗油。该轻质煤焦油在30 ℃时的动力黏度较小,为14.48 mPa·s;灰分较低,为0.07%;甲苯不溶物质量分数也较低,为0.30%;但其残炭质量分数并不是很低,达到了7.75%。从有机元素来看,轻质煤焦油的H、C 原子比为1.26,比典型中低温煤焦油的要低,N 含量偏高。

2 煤焦油的实沸点蒸馏实验

2.1实沸点宽馏分蒸馏实验及结果讨论

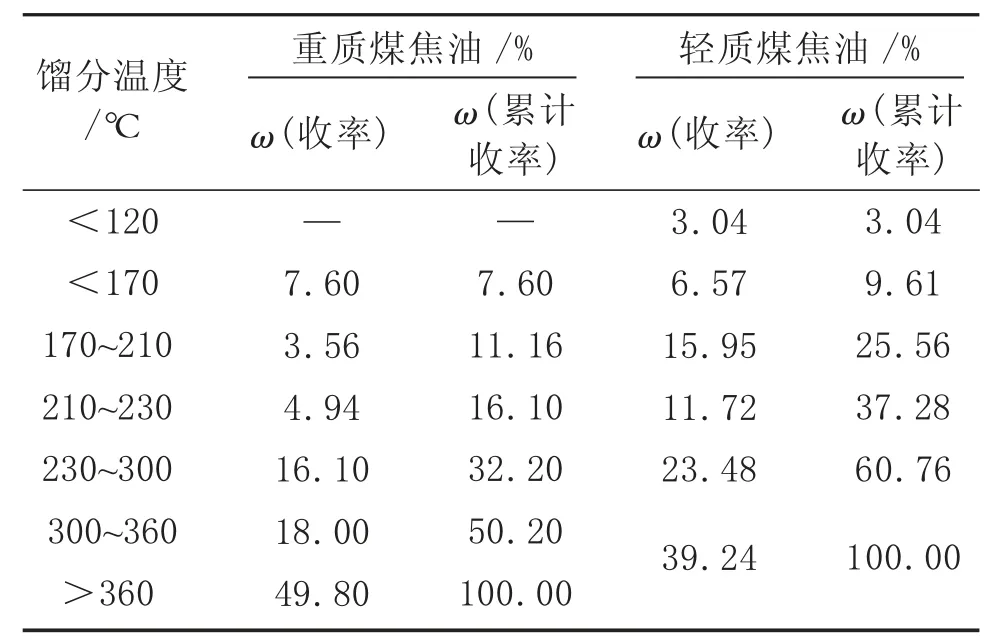

采用Autodest 全自动实沸点蒸馏装置,按照ASTM D2892 方法对脱水后的重质煤焦油及轻质煤焦油进行实沸点蒸馏宽馏分切割实验,结果见表2。

表2 实沸点蒸馏实验馏分分布

从表2 可知,重质煤焦油中重质馏分含量非常高,>360 ℃的重质馏分收率为49.80%,而<230 ℃的馏分油收率仅为16.10%,230 ℃~300 ℃的馏分油收率为16.10%,300 ℃~360 ℃的馏分油收率为18.00%。轻质煤焦油中170 ℃~210 ℃的酚油馏分和210 ℃~230 ℃的萘油馏分含量较高,有进一步深加工的价值;<170 ℃的石脑油馏分收率为9.61%,其中<120 ℃的馏分收率仅有3.04%;>300 ℃的馏分收率为39.24%,所占比例相对较高。

2.2宽馏分性质分析评价结果及讨论

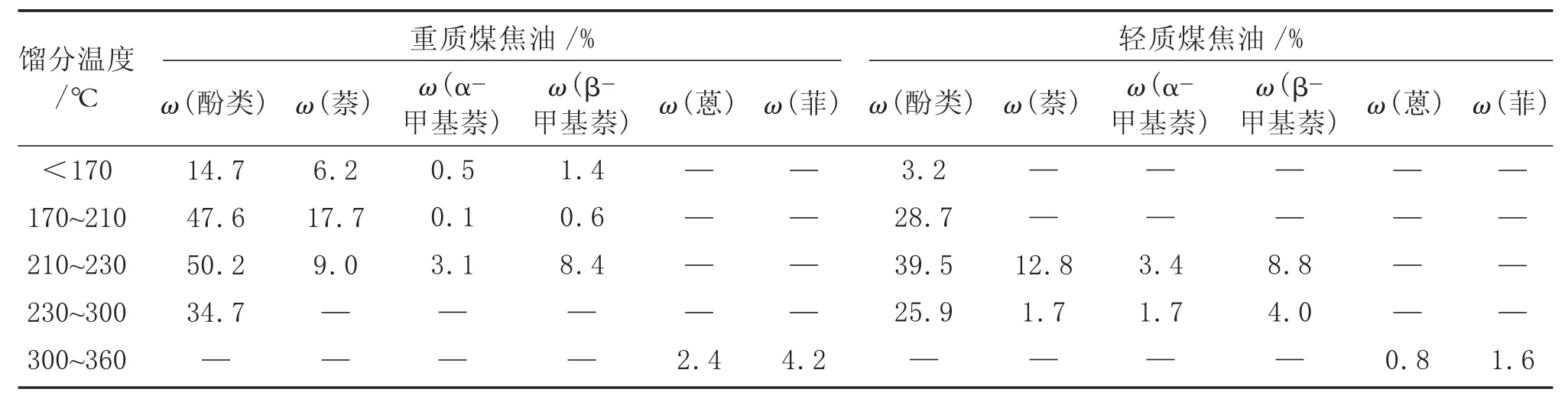

对实沸点切割的各馏分油的性质进行分析,结果见表3 和表4。从表3 和表4 来看,各馏分油中芳烃化合物的含量都较高,如三苯、酚、萘等化合物,建议选择适宜的工艺对其进行馏分的切割和化学品的分离与提取;馏分油中蒽、菲的含量较低,重质煤焦油中两者质量分数分别为2.4%和4.2%,回收经济性较差。

表3 馏分油中单体烃分析结果

表4 馏分油中酚、萘和典型萘系化合物的类型及分布

2.3主要馏分油产品性质分析

经实沸点切割得到的各馏分油产品,其性质与现有洗油、蒽油、煤沥青产品国家标准技术要求/ 指标对比分析结果见表5~表7。

表5 230 ℃~300 ℃馏分油性质与GB/T 24217—2009《洗油》技术要求对比

从表5 可知,重质煤焦油及轻质煤焦油230 ℃~300 ℃馏分油的密度均偏小,两者分别为0.991 3 g/cm3和0.975 0 g/cm3,不能满足现有洗油标准的要求;两种馏分油的酚含量相对较高,均远超过了洗油标准中体积分数不大于0.5%的技术指标。后续可以将切割馏分温度提高20 ℃~50 ℃来调整密度。

从表6 可知,重质煤焦油300 ℃~360 ℃馏分油的密度略低于现有蒽油标准的技术指标要求;该馏分油是实沸点切割馏分,因此馏程和水分均满足蒽油标准的技术指标要求;其黏度也能满足现有标准中规定的技术指标要求。轻质煤焦油>300 ℃馏分油的密度略小,但能满足现有蒽油标准的技术指标要求;该馏分油的馏程范围较大,300 ℃~360 ℃的馏分油收率仅有15%~20%;由于馏分油中大于360 ℃馏分含量相对较高,因此其黏度也远远超过了蒽油标准的技术指标要求。

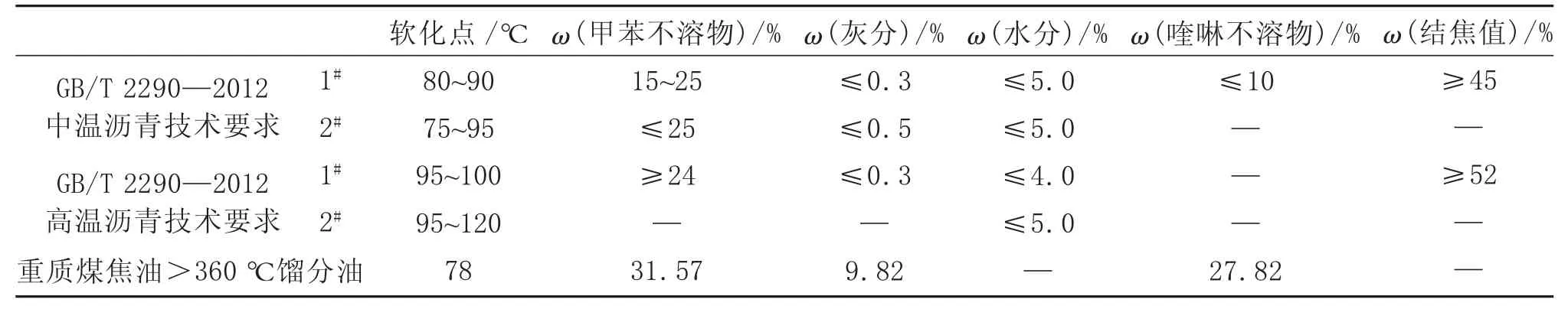

从表7 可知,重质煤焦油>360 ℃馏分油的灰分太高,远超过了煤沥青标准中的技术要求;该馏分油的甲苯不溶物和喹啉不溶物的含量也非常高,不能满足现有煤沥青标准的要求。

表7 重质煤焦油>360 ℃馏分油性质与GB/T 2290—2012《煤沥青》技术要求对比

3 煤焦油精细分离工艺模拟

3.1工艺流程

根据蒸馏实验结果,碎煤加压气化副产煤焦油属于典型的中低温煤焦油,由于其生产温度较低,产物中轻组分未经过二次热裂解,故其密度小,成分以酚类化合物为主。重质煤焦油及轻质煤焦油170 ℃~210 ℃、210 ℃~230 ℃、230 ℃~300 ℃馏分油中酚的质量分数分别是47.6%、50.2%、34.7%及28.7%、39.5%、25.9%,馏分油中芳烃化合物的含量较高,170 ℃~360 ℃馏分中芳烃质量分数基本都超过了70%。因此,建议对该煤焦油进行精细分馏,通过调整切割馏分温度,生产符合国标要求的酚油、洗油、蒽油产品,副产轻烃及煤沥青;后续还可以将酚油、洗油、蒽油进一步深加工,轻烃可生产燃料油,煤沥青可生产炭黑等。

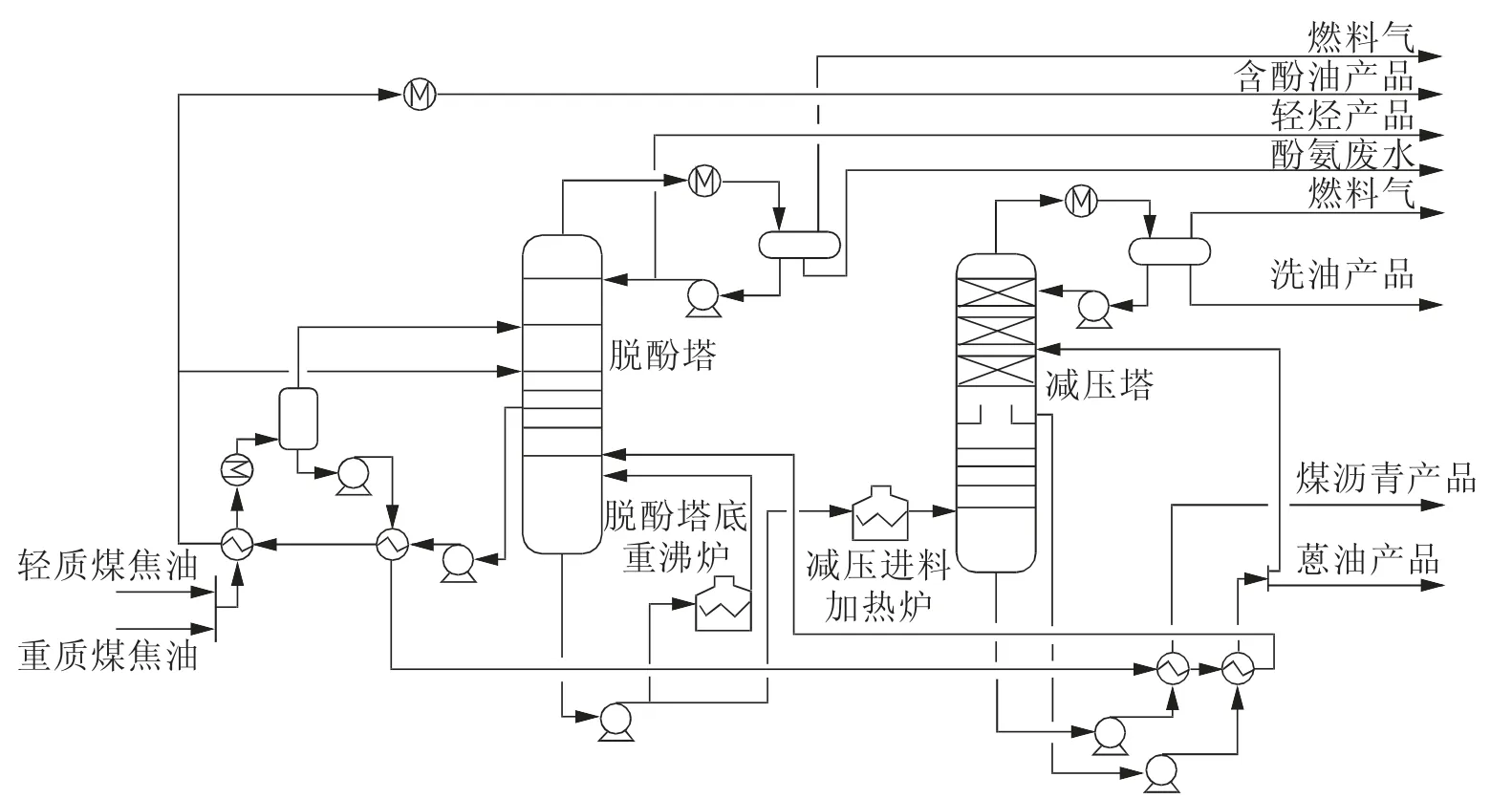

借鉴近年来国内外煤焦油蒸馏装置经验,建议采用两塔式连续减压蒸馏工艺,将煤焦油减压蒸馏切割生产轻烃、酚油、洗油、蒽油和煤沥青。针对该工艺过程,采用Aspen Plus 软件进行了流程模拟,物性方法选择BK10,具体工艺流程示意图如图2 所示。

图2 碎煤加压气化煤焦油减压蒸馏工艺流程示意图

3.2模拟结果

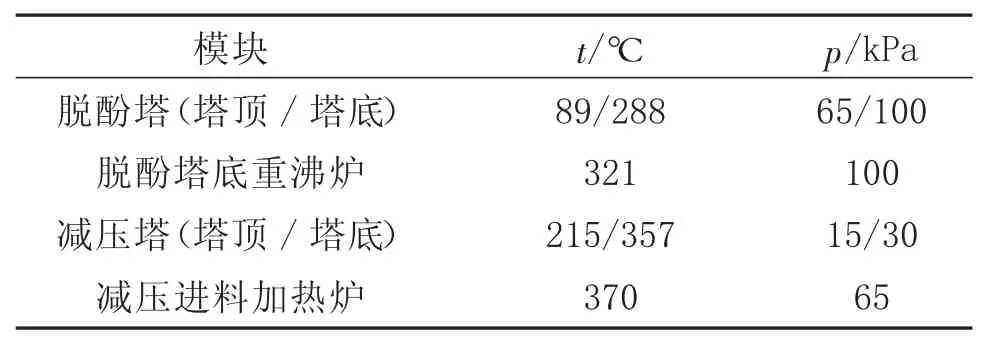

利用轻、重质煤焦油精制工艺模型进行全流程模拟,参考类似装置操作条件[6-7],主要模块的温度和压力设定如表8 所示。

表8 主要模块的温度与压力参数设定

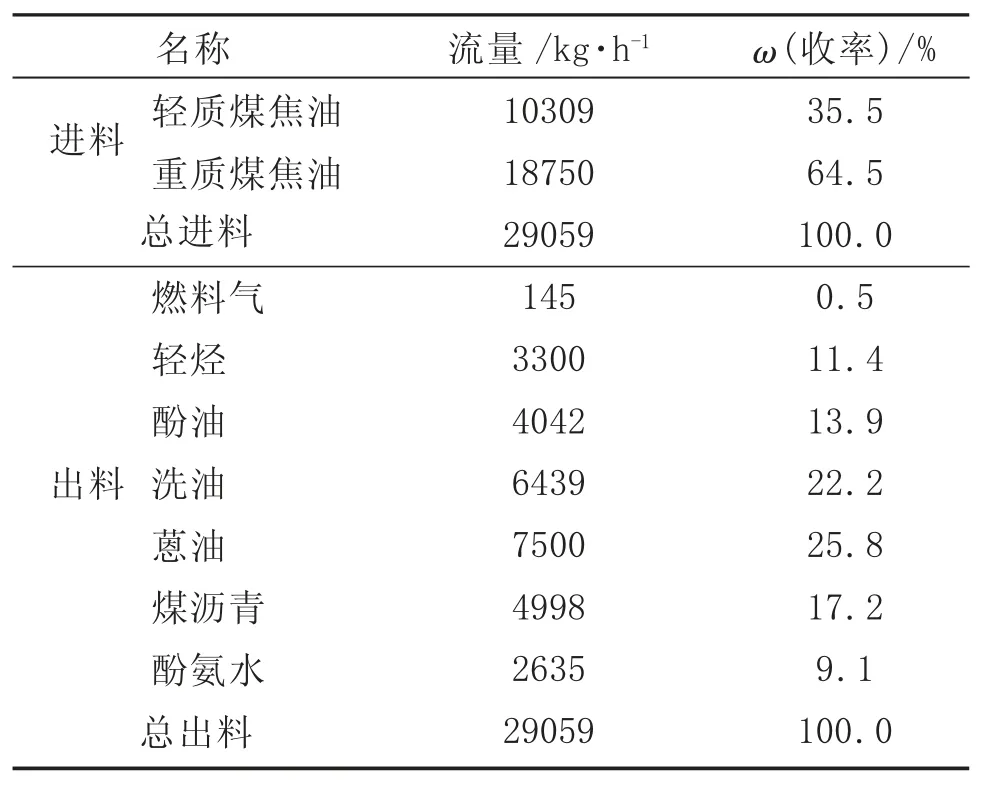

结合该企业现有轻、重质煤焦油原料规模量及性质,按照年操作时间8 000 h、考虑15%装置余量,核算的精制工艺物料平衡见表9。

由表9 可知,模拟计算结果验证了图2 给出的工艺路线及产品方案基本可行,各馏分油的收率相对实沸点实验略有调整,但更接近实际生产。

表9 精制工艺物料平衡

4 结论及建议

4.1固定床碎煤加压气化(赛鼎炉)副产轻质煤焦油密度小,黏度小,灰分含量低,H、C 原子比为1.26,酚含量高;重质煤焦油的轻质油收率低,<360 ℃馏分的质量收率为50.20%,20 ℃时密度为1 102.8 kg/m3,H、C 原子比为1.12,氧含量较高,酚含量较高。建议对原料进行精细切割,分馏出酚油、洗油及蒽油等,再分别加工利用。

4.2重质煤焦油及轻质煤焦油170 ℃~210 ℃、210 ℃~230 ℃、230 ℃~300 ℃馏分油中酚的质量分数分别是47.6%、50.2%、34.7%及28.7%、39.5%、25.9%,若能高效分离出不同品种的一元酚、二元酚、多元酚等,必将带来极大的经济价值。

4.3重质煤焦油300 ℃~360 ℃馏分油中蒽、菲的含量较低,两者质量分数分别为2.4%和4.2%,单体化学品提纯的经济性较差;轻、重质煤焦油馏分油中芳烃化合物的含量均较高,170 ℃~360 ℃馏分中芳烃质量分数基本都超过70%,芳香族化学品的分离与提纯将是此类煤焦油深加工利润点。

4.4Aspen Plus 模拟结果表明,可采用两塔式连续减压蒸馏工艺,将碎煤加压气化副产轻、重质煤焦油减压蒸馏切割,生产轻烃、酚油、洗油、蒽油和煤沥青。