某型发动机后吊点三圆同心优化装置设计

2022-02-06关新宇朱百宝宋家瑞沈阳航空航天大学南航工程技术分公司沈阳基地

■ 关新宇 朱百宝 宋家瑞/1 沈阳航空航天大学 南航工程技术分公司沈阳基地

0 引言

随着世界航空业的发展,民航客机的设计正向大型化模块化的方向迈进,在日益增高的动力需求推动下,航空发动机生产设计也向大推力、高效能的目标迅速发展。发动机吊点装置作为连接发动机和飞机机体的关键部件承受着越来越严峻的考验。

本文的研究对象为空客A320 系列飞机挂装的V2500-A5 型发动机的后吊点。在安装该后吊点时,需使吊点连杆与低压涡轮机匣法兰边的两个安装孔三圆同心,剪切销才能顺利插入,工作者必须用手不断触摸接触面以保证同心度,造成工作效率较低。另外,由于后吊点重量较重,安装时需使用天吊进行吊升,吊升后吊点的位置难以精确控制。为解决以上问题,本文使用Solidworks软件进行简化建模,设计了一种专用工装,经验证可确保三圆同心,保证了工作者人身安全,提高了工作效率。

1 发动机吊点结构介绍

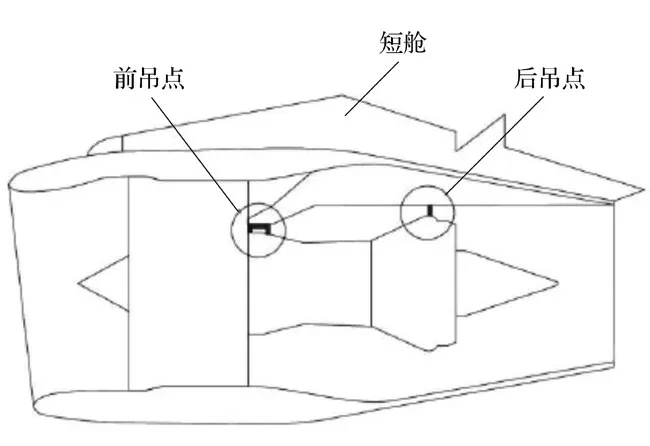

V2500 发动机与吊架前后共有两处连接(见图1)。其中,前吊点位于短舱前约1/3 处、吊架前悬臂梁刚结构的端部,以4 个螺栓螺母连接发动机和吊架,并以此传递发动机推力及垂直方向和侧向的载荷到吊架结构。后吊点位于短舱后约1/3 处,由连杆、剪切销和球形支座等结构组成,通过三根剪切销将发动机低压涡轮12 点钟方向安装边上的圆孔与三根连杆进行连接,并通过4个螺栓螺母连接到吊架结构上(见图2)。后吊点传递弯扭载荷、垂直方向载荷和侧向载荷到吊架结构。

图1 发动机吊点位置示意图

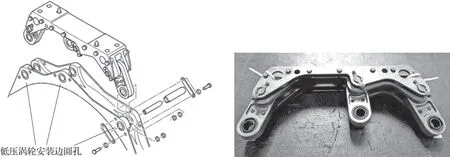

图2 发动机后吊点结构及实物图

2 吊点安装过程存在的问题

V2500 发动机的后吊点作为连接发动机与吊架的功能性部件,每次更换发动机时都需要重新拆装。由于后吊点重量较重,在拆装该部件时需要使用天吊进行配合。一般通过人为控制天吊的升降来调节高度,将后吊点吊升至合适高度,最终通过剪切销实现后吊点连杆与发动机低压涡轮机匣法兰边连接孔的高精度配合安装。但后吊点垂直位置的控制很难实现精准操控,需要人工校准后吊点连杆与低压涡轮机匣法兰边安装孔,确保这两个部件的三个圆完全同心,剪切销才能顺利穿过。在人工校准时,工作者一般会使用手指触摸两个部件三个圆的连接处,通过触摸连接处的交错程度来确定是否同心(见图3)。该方法存在以下问题:一是工作者工作时一般佩戴劳保棉布手套,触摸时因手套阻隔触感不灵敏,将花费更多时间用于比较判定,造成时间浪费;二是有些工作者为了提高触感会摘下手套用手指触摸连接处,以便迅速了解三圆的交错状态,但由于后吊点重量较重(手册中重量为37kg),天吊一旦失控将对工作者手指造成无法挽回的严重剪切伤害,存在较大安全隐患。

图3 发动机后吊点安装图

由于厂家设计中对后吊点连杆安装孔和发动机低压涡轮机匣前后法兰边连接孔的三个圆同心度要求较高,只要同心度不符合要求,剪切销就不能顺利插入。

3 解决方案

针对该隐患进行质量改进,需要利用软件对目标进行简化建模,因此首先要选定建模软件。商用的计算机辅助设计软件种类繁多,常用软件包括Pro/ENGINEER、UG、CATIA、3DS MAX、Solidworks 等,其中Solidworks软件在工业领域应用最为广泛。该软件可以帮助制造厂商设计其设想中的各类产品,并支持从项目前期、具体设计、分析模拟、组装到维护在内的全部工业设计流程。因此,本文选用Solidworks软件进行实体建模。

建模参数方面,参考A320 机型的相关结构设计手册、飞机维护手册和其他相关资料,得到建模原型的一系列结构尺寸数据,对这些结构尺寸数据进行适当的调整后建模。

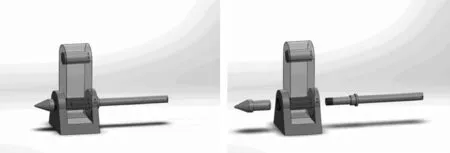

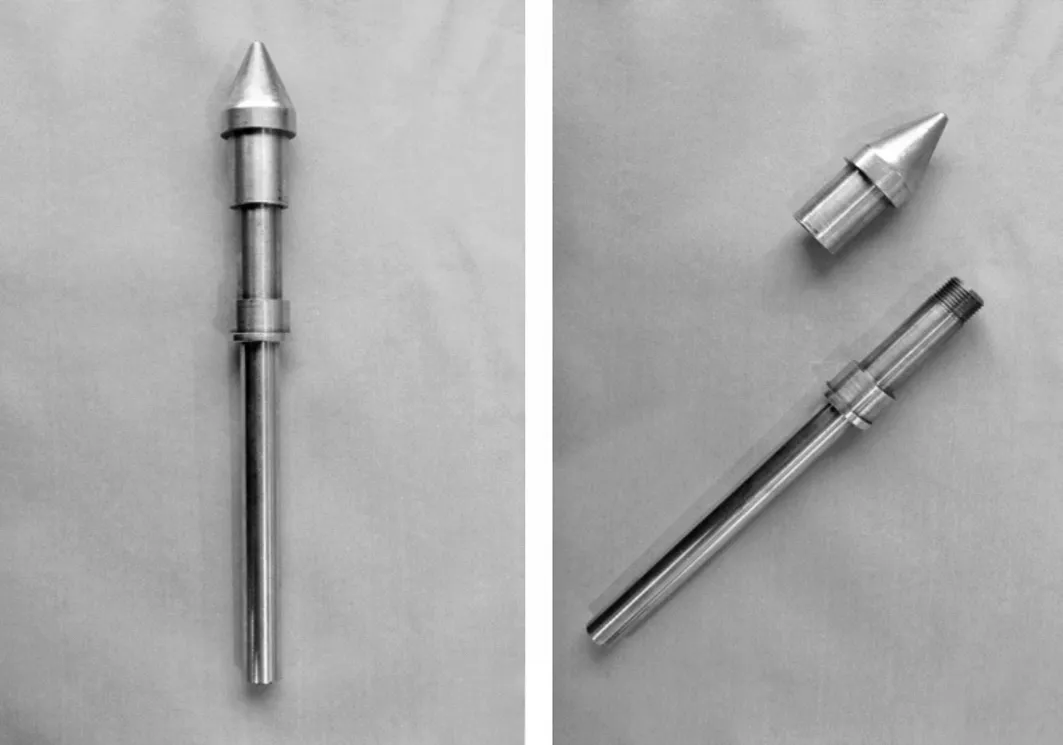

根据专用工装最初的设计思路建立模型,该工装要能将剪切销固定在工装前后部之间,工装后部要设计一处凸台使剪切销有充分的轴向力推入三个圆孔之中,同时前部设计成斜面,保证三圆的端面存在不合适的偏移量时斜面可以通过自身的径向力把不合适的偏移量去除,保证三圆同心。最终该工装的建模以软铜为材料,由前部圆锥头和后部加力杆两部分组成(见图4),两者之间通过正螺纹连接。后部加力杆中段有两层凸台,第一层凸台的外径与剪切销的内径相同,作用是将剪切销紧紧固定在中央位置,不发生径向偏移;第二层凸台的外径与剪切销的外径相同,作用是使剪切销不发生轴向偏移。前部圆锥头的凹台外径与后部加力杆第一层凸台外径、剪切销内径尺寸相同,这样,前部圆锥头的凹台可以与后部加力杆的第二层凸台将剪切销紧紧夹在中间,形成圆柱体形状。

图4 建模专用工装组装示意图

将剪切销与专用工装组装完毕后,工作者只需将前部圆锥头对准低压涡轮法兰边的第一个圆孔,握紧后部加力杆插入圆孔即可。该工具的前部圆锥头斜面可在三圆不同心时将轴向冲击力转换为垂直于斜面的径向力,将本不同心的部件通过径向力推至同心位置,进而使剪切销顺利通过低压涡轮机匣前后法兰边连接孔的两个圆和后吊点连杆安装孔。当剪切销进入既定位置后,工作者通过螺纹逆时针旋动专用工装的前后部分即可使工装从前后两个方向安全退出(见图5)。

图5 专用工装建模操作示意图

经过一系列步骤,成功制作了专用工装(见图6)。经过多次实际操作验证,使用该工装从事此项工作相比人工操作可节约80%以上的时间。这种专用工装替代了工作者使用手指触摸接触面以确定共轴同心的传统方法,不仅能够保证工作者的人身安全,将外部机械故障原因隔离到隐患之外,还大大缩减了因同心校正困难剪切销难以插入而延长的工作时间。

图6 专用工装实物图

4 改进措施

专用工装使用后,工作者反馈了工装的不足之处。前期设计的前部圆锥头与凸台之间角度较尖锐,虽然符合三圆同心对剪切销顺利插入的尺寸要求,但操作过程中发现,在端面略微偏移的情况下,因前部圆锥头角度尖锐,偏移的位置会与前部圆锥头斜面尖角相干涉,导致无法顺利插入三圆孔。因此,在专用工装初始设计的基础上将前部圆锥头与后部凸台之间的棱角切削成45°倒角斜面,去除工装上因机加工产生的毛刺。使用后表明,经过改进的工装更利于装配。

5 结束语

在日常维护中发动机更换是常规性的工作,安装和拆卸发动机后吊点是发动机修理部门经常面临的一项工作,是发动机修理的重点和难点。厂家给出的飞机修理手册中对该环节的规定较简略,而实际生产中存在影响工作者人身安全和工作效率的潜在隐患。本文针对该问题进行了深入研究,提出解决方案,制作了一种专用工装,该工装消除了工作中严重影响工作者人身安全的危险因素,提高了从事该项工作的安全系数,提升了工作者的工作效率。