液压泵维修任务优化分析与实践

2022-02-06靳勇蒋庆喜南雁飞林聪中国航空综合技术研究所

■ 靳勇 蒋庆喜 南雁飞 林聪/中国航空综合技术研究所

1 优化需求

某型民用直升机训练中驾驶舱突然告警,液压压力低,迅速落地后,检查发现液压泵体灼热,拆卸检查发现连接的花键磨损严重,经联系厂家确认,初步认定为质量问题。随即对机队相同型号的液压泵进行普查,发现部分产品确实存在质量问题。为保证正常飞行,决定实施拆装换件,并适当增加液压泵的备件库存量。一方面需要厂家修改产品设计方案,另一方面需要优化维修任务以降低故障发生概率。

2 解决方案

该型液压泵为寿命件。每架飞机有两套液压系统,左右系统各一个液压泵,首翻期为1600FH/10 年,总寿命为10000FH,首翻期之前没有设置专门的维护任务、检查间隔及标准,一旦发现磨损立即更换。

相似型号的液压泵在空客民用直升机上也有应用,均设有维修任务、检查间隔和标准。其中规定液压泵驱动花键的维护间隔为800FH/12 月,主要维修任务包括:润滑液压泵驱动花键,检查液压泵外观是否有损伤,是否存在烧蚀,连接牢固程度,泵体是否有渗漏,花键是否有损伤,连接管路是否松动,保险是否在位等。俄罗斯KA 系列直升机的液压泵也包含相应的润滑任务,维护间隔为600FH/12 月,同时还强调在盐雾、沙尘环境中应视情增加润滑频次,润滑前应先清洁泵体,再进行外观检查等。

2.1 维修任务确定

经了解,该型液压泵设计之初没有开展以可靠性为中心的维修分析(RCM)。若要优化当前维修任务,必须弥补正向分析,可依照GJB 1378A或ATA MSG-3 卷二的分析标准实施。

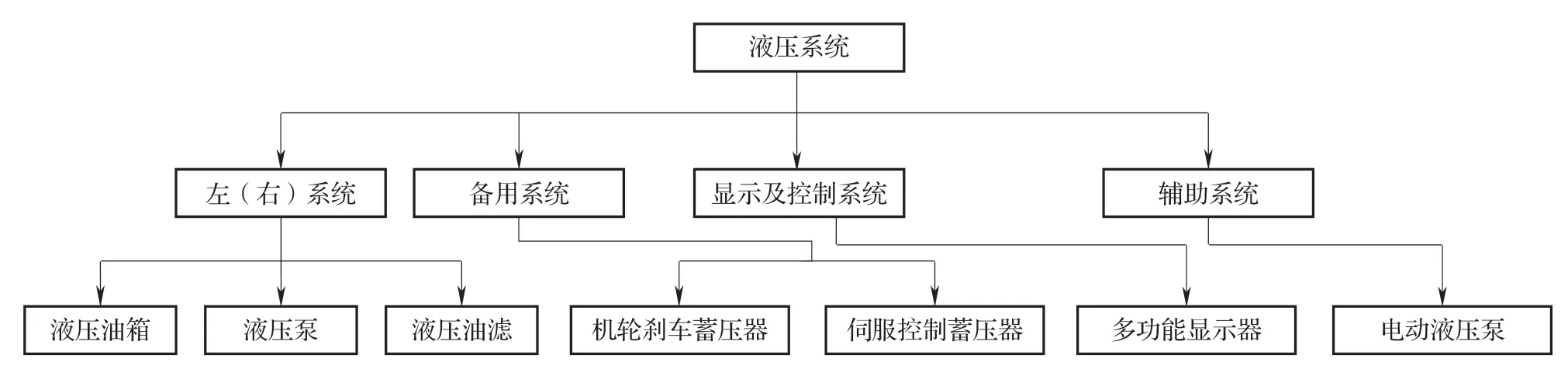

1)关键系统项目确定

根据系统编码进行划分,液压系统包括主系统(左右系统)、显示及控制系统、辅助系统。主系统包括液压油箱、液压泵、机轮刹车蓄压器、伺服控制蓄压器和液压油滤。显示及控制系统包括显示左右液压系统的油液位置、压力及失效告警灯。辅助系统包括辅助油箱及电动泵,确保当飞行中主系统失效时应急释放起落架,在地面(旋翼不旋转)情况下提供伺服控制及刹车停留设置。

确定关键系统项目为主系统,如图1 所示。

图1 液压系统划分

2)功能、功能失效、失效影响及原因(FMEA)分析

主系统的功能包括正常飞行操作伺服控制、自动驾驶伺服控制、起落架收放、机轮刹车(旋翼旋转)和绞车收放,系统失效影响及原因分析如表1 所示。

表1 液压主系统FMEA分析表

3)显隐性分析及任务确定

根据正向分析流程,逐项回答影响任务的问题,确定润滑和定时拆修任务。所有分析得到的任务经合并后,结合厂家在翻修要求中规定的使用高温螺纹脂润滑等措施,得到综合任务。

一般目视检查任务:检查液压泵壳体、安装座有无裂纹,与其他零件各结合处有无划痕。

功能测试任务:检查花键的磨损情况及转子花键与主轴花键的配合间隙,最小配合间隙不大于0.05mm。

润滑任务:检查高温螺纹脂的消耗情况,对花键进行润滑。

决断逻辑流程如图2 所示。

图2 维修任务决断逻辑流程(部分)

4)维修任务适用性说明

按照GJB 1378A,对综合任务的适用条件进行以下说明:

a.对于目视检查和测试任务,项目功能退化必须是可探测的且存在一个可定义的潜在故障状态;

b.对于目视检查和测试任务,从潜在故障发展到功能故障,之间应存在一个合理和稳定的间隔期;

c.对于润滑任务,消耗品的补充必须能降低功能退化的速度。

液压泵是寿命件,具有确定的损耗期,从日常使用到故障发生具有可以鉴别的状态,故障发生后通过维修可以恢复到规定的工作状态。综上所述,综合任务满足适用性要求。

2.2 维修间隔确定

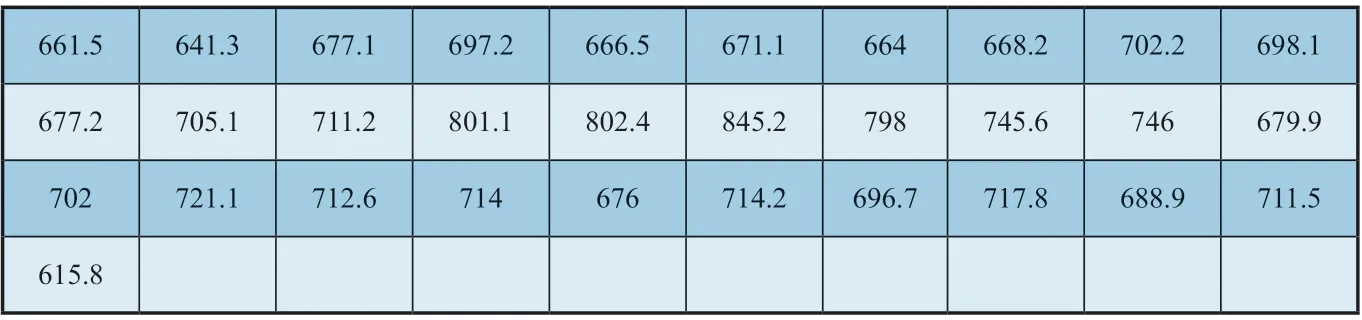

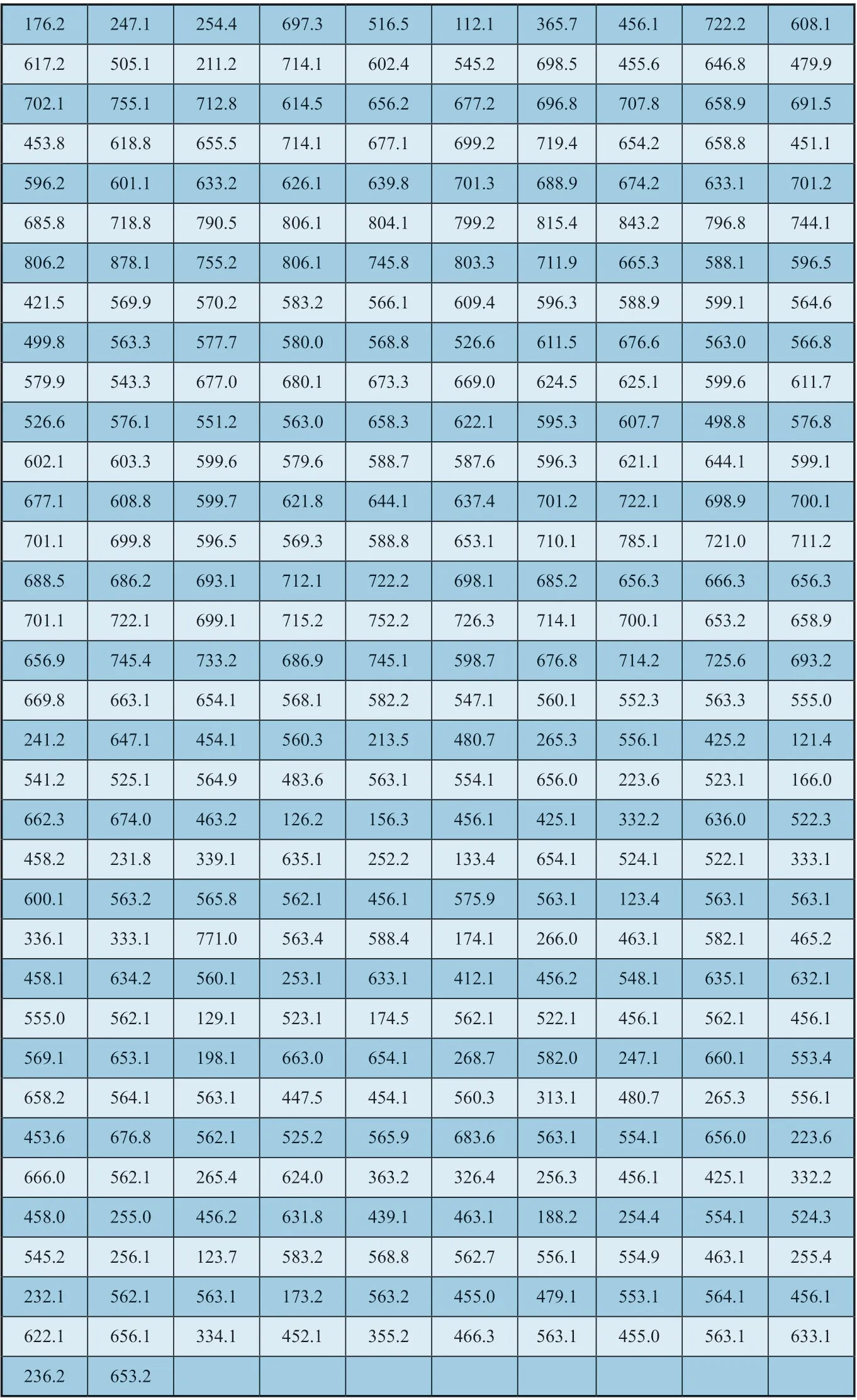

根据收集的液压泵使用数据,采用最小二乘法拟合数据的方法确定数据的服从分布,具体借助数学工具MATLAB软件实现,得到最优的数据分布模型及其参数,进而推导出可靠度函数和失效率函数随时间变化的规律,在可靠度可接受的范围内确定最佳维修间隔。收集的液压泵数据包括31 台发生故障的时间和342 台未发生故障的时间,如表2、表3 所示。

表2 31项液压泵故障时间(单位:FH)

表3 342项液压泵未发生故障时间(单位:FH)

1)最小二乘法数据拟合

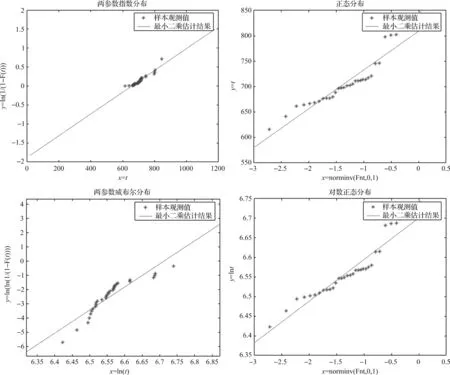

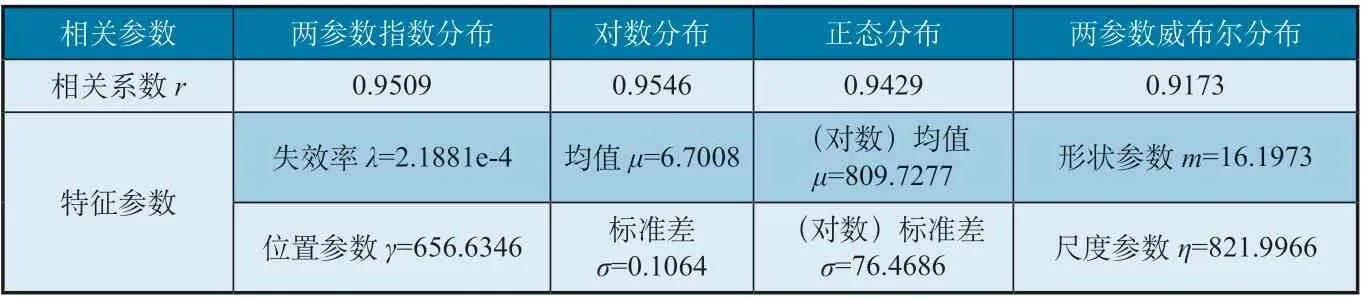

采用常用的最小二乘法进行拟合,精确度高且适用范围较广,适用于指数分布、正态分布、对数正态分布、威布尔分布等,如图3 所示。

图3 各分布拟合情况

各分布模型拟合的参数估计结果如表4 所示。比较各分布的相关系数,该数据倾向对数分布。相关系数r=0.9546,均值μ=6.7008,标准差σ=0.1064。

表4 各分布拟合参数结果

2)有效性判断

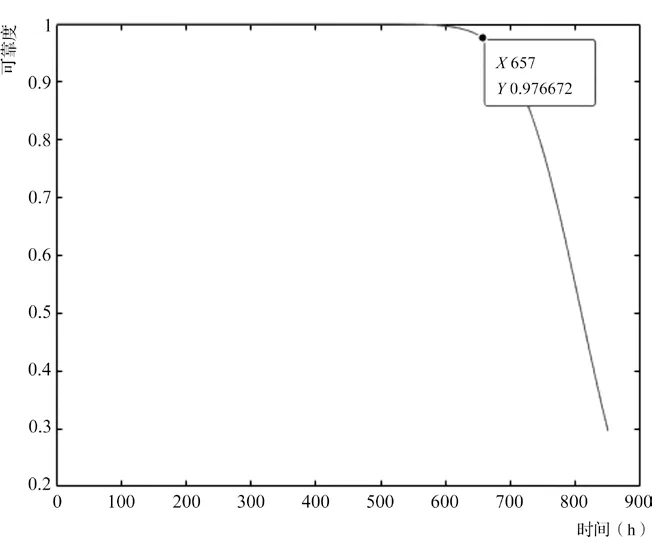

根据对液压泵故障后果的消除程度判定其有效性,GJB 1378A 对于有安全性和任务性影响的功能故障,若该类型预防性维修工作能将故障或多重故障发生的概率降低到规定的可接受水平,则认为是有效的。一般地,对于影响装备安全的系统或部件,其可靠度应高于0.9;影响任务执行的系统或部件,其可靠度应高于0.8;影响经济性指标的系统或部件,其可靠度应高于0.7。根据图4,取拐点附近X=657FH,可靠度R(t)=0.9766,满足可靠度要求。考虑到该型机的维修任务主间隔框架为T=300FH,所以将液压泵的维修间隔定为2T=600FH。

图4 可靠度函数曲线

3 总结

本文利用某型直升机液压泵使用维修数据对液压泵维修任务进行优化,验证了维修任务优化方法的工程适用性,形成的综合维修任务和维修间隔能够有效提升该型直升机液压系统的安全性和整机的使用可用度指标。因获取到的数据样本量有限,最后呈现的结果难免存在一定误差,后续还需通过服役阶段持续的可靠性数据来检验,同时不断迭代样本,进行动态优化,最大限度地保证维修任务和间隔调整的科学合理性。