某型航空发动机涡轮叶片榫头表面铝含量与渗铝层深度关系研究

2022-02-04桂敏王华襄阳航泰动力机器厂

■ 桂敏 王华/襄阳航泰动力机器厂

0 引言

航空发动机涡轮叶片表面通常采用渗铝工艺以获得较高的抗高温氧化能力和抗腐蚀能力,为了满足装备的使用性能,一般要求对除榫头以外的叶片表面进行渗铝。某型航空发动机发生一起涡轮叶片榫头部位误渗铝故障,为了确保使用安全,须返厂排除故障。由于外场使用的该型发动机批次多,涉及榫头渗铝的涡轮叶片数量大,而且并不是每一片叶片榫头都存在渗铝情况,在制订返厂检查处理流程及技术措施时,急需一种判断涡轮叶片榫头是否存在渗铝层的快速、可靠的科学方法。

为此,对榫头部位可能存在渗铝层的涡轮叶片进行全面检查,主要是检查该型发动机不同使用寿命的涡轮叶片的渗铝层情况。选取500h以上、400~500h、300~400h三个阶段寿命的该型发动机各5台,用荧光探伤和涡流探伤法检查全台200片涡轮叶片榫头是否存在裂纹;用便携式光谱仪对全台叶片进行铝含量粗测;根据粗测的铝含量高低排序,按等差数列选取33片涡轮叶片进行能谱仪精测;再从能谱仪精测叶片中选取20片涡轮叶片进行剖切检查渗铝层深度。本文基于该型发动机涡轮叶片15台数据(合计300组数据),分析研究叶片榫头铝含量与渗铝层深度的对应数据,从而确定两者之间规律。

1 分析方法选取

为了分析叶片渗铝后铝含量与渗层深度间关系,采取以下分析方法:通过收集铝含量与渗层深度的离散数据,进行线性拟合和曲线拟合,找出相应函数的系数,建立函数关系式,分析两变量之间的关系。

1.1 数据分析原理

线性拟合的原则为线性回归,拟合方式可分为线性拟合、多元线性拟合。线性回归是利用线性回归方程的最小平方函数,对一个或多个自变量和因变量之间的关系进行建模的一种回归分析。线性回归可以通过最小二乘法求出其方程,得出y=bx+a的直线。

曲线拟合的原则是选择适当的曲线类型来拟合离散数据(散点图),并用拟合的曲线方程分析两变量间的关系。曲线拟合是用连续曲线近似地刻画或比拟平面上离散点组所表示的坐标之间的函数关系的一种数据处理方法,是用解析表达式逼近离散数据的一种方法。

通过建立非线性拟合模型f(x,c)(其中c在f中非线性出现),y=f(x,c)反应x与y之间的关系,即“最佳”地逼近或拟合已知数据。选择参数c,使得模型与散点图各点的残差(或离差)的加权平方和为最小,此时求得的曲线为加权最小二乘拟合曲线。这种借助求解非线性方程组或用最优化方法求得所需参数得到拟合曲线的,称为非线性最小二乘拟合。拟合方式可分为多项式拟合、指数拟合、峰值拟合和反曲(S曲线)拟合、非线性拟合、自定义拟合函数。拟合(包括线性、非线性)的相关系数Adj R-square越接近1,表示相关性越好。

1.2 渗铝原理介绍

扩散现象是指物质分子从高浓度区域向低浓度区域转移直到均匀分布的现象,速度与物质的浓度梯度成正比。扩散是由于分子热运动而产生的质量迁移现象,主要是由密度差引起的。渗铝时铝元素通过扩散,自叶片表面向内部渗透时,铝元素的含量超过基体或相的溶解度,随着扩散的进行会在叶片表面形成中间相。在Ni、Al合金经反应扩散的渗层组织中不存在两相混合区,而且在相界面上的浓度是突变的,对应于该相在一定温度下的极限溶解度。

根据以上扩散理论可以得出:叶片渗铝过程中铝含量低于基体的铝含量时,扩散不存在,渗层深度为0;随着表面铝浓度增加,当表面铝浓度高于基体5.3%~5.9%时,表面铝向内扩散,渗层深度增加,铝与基体固溶;表面铝元素含量继续增加,当铝元素的含量超过基体的溶解度时,形成溶解铝元素更高的Ni3Al相。表面形成稳定Ni3Al相后,铝含量稳定,铝向内扩散渗层深度增加;表面Ni3Al相铝含量不变,随着渗层深度增加,扩散速度变缓,表面吸附的铝元素增加却无法被Ni3Al相溶解,此时形成溶解铝元素更高的NiAl相。形成NiAl相后渗层深度继续增加,铝含量趋于稳定。

1.3 分析方法确定

利用散点图,观察样本分布,再结合反应扩散理论和数理统计方法对数据进行归纳分析。散点图主要分析无渗铝层特征和渗铝层深度及对应铝含量分布特征。采用8种常用拟合方法,寻找数据特征,其中,S曲线拟合的关系系数最接近1,拟合效果最接近两变量之间的关系。本文分三种情况(低压一级涡轮叶片、高压涡轮叶片、所有叶片),采用S曲线拟合来分析铝含量与渗层深度的关系。

2 数据分析

通过拟合,得到15台低压一级涡轮叶片、高压涡轮叶片、所有叶片的榫头部位铝含量与渗层深度关系拟合图。

2.1 低压一级涡轮叶片数据分析

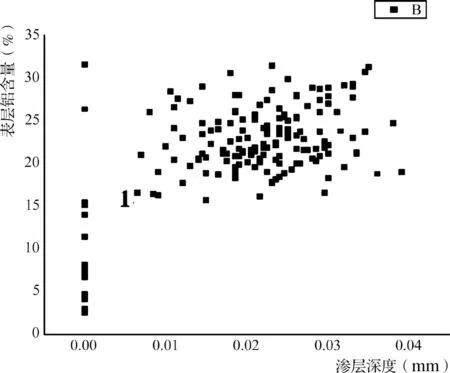

1)数据散点分析

由图1可知,无渗铝层铝含量分布较宽,铝含量低于特征点1(特征点1铝含量为15.63%)时,渗层深度为0。绝大多数样本的铝含量在18%~27%(渗层深度在0.01~0.03mm),渗铝层深度与铝含量线性关系不明显。

图1 低压一级涡轮叶片数据散点图

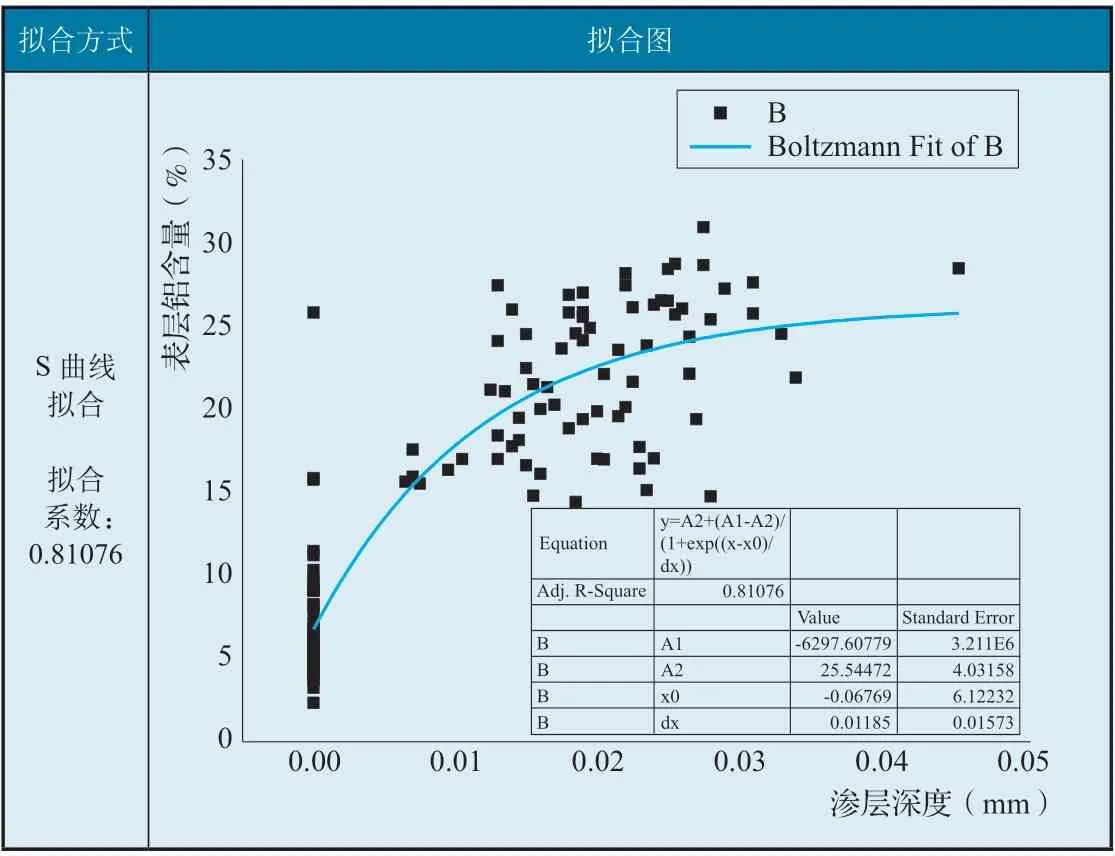

2)S曲线拟合分析

S曲线拟合结果反映了低压一级涡轮叶片铝含量与渗层深度两个变量之间的关系趋势。如表1所示,渗层深度值随铝含量增加而增加;铝含量在20%左右、渗层深度在0.02mm以上,曲线斜率趋近于0,渗铝层深度与铝含量不再有明显递增关系。

表1 低压一级涡轮叶片S曲线拟合结果

2.2 高压涡轮叶片数据分析

1)数据散点分析

由图2可知,无渗铝层铝含量分布较宽,铝含量小于特征点2(特征点2铝含量为12%)时,渗层深度为0。其余样本绝大多数铝含量在15%~25%(渗层深度在0.01~0.03mm),渗铝层深度与铝含量线性关系不明显。

图2 高压涡轮叶片数据散点图

2)S曲线拟合分析

S曲线拟合结果反映了高压涡轮叶片铝含量与渗层深度两个变量之间的关系趋势,如表2所示,渗层深度值随铝含量增加而增加。

表2 高压涡轮叶片S曲线拟合结果

2.3 所有叶片数据分析

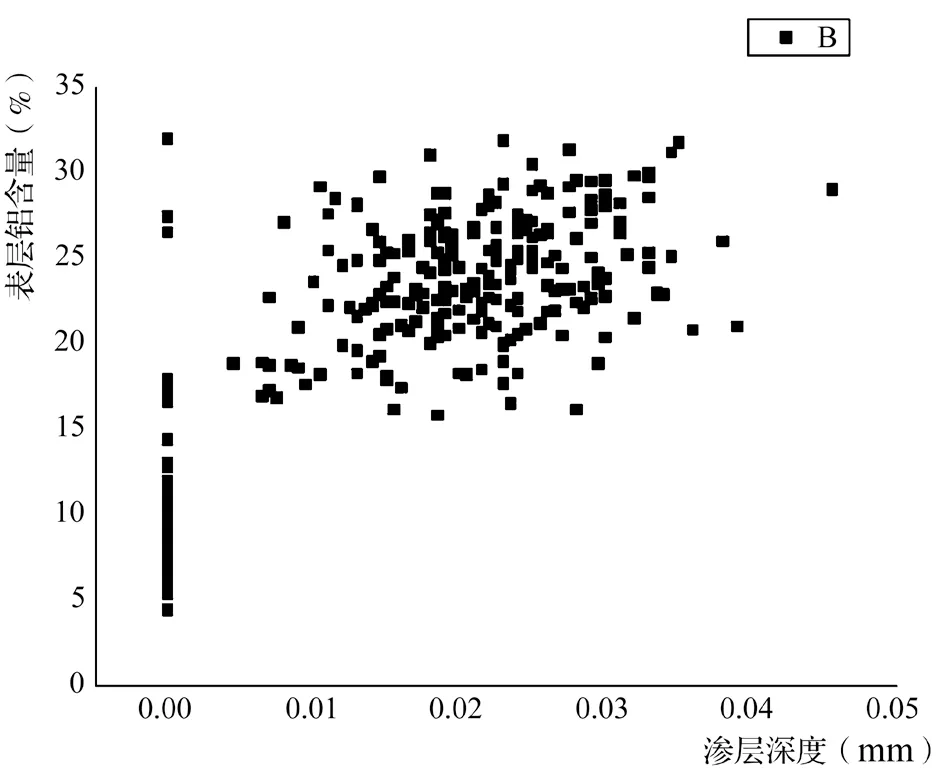

1)数据散点分析

由图3可知,铝含量小于12%时,渗层深度为0。其余绝大多数样本铝含量在15%~27%(渗层深度在0.01~0.03mm),渗铝层深度与铝含量线性关系不明显。

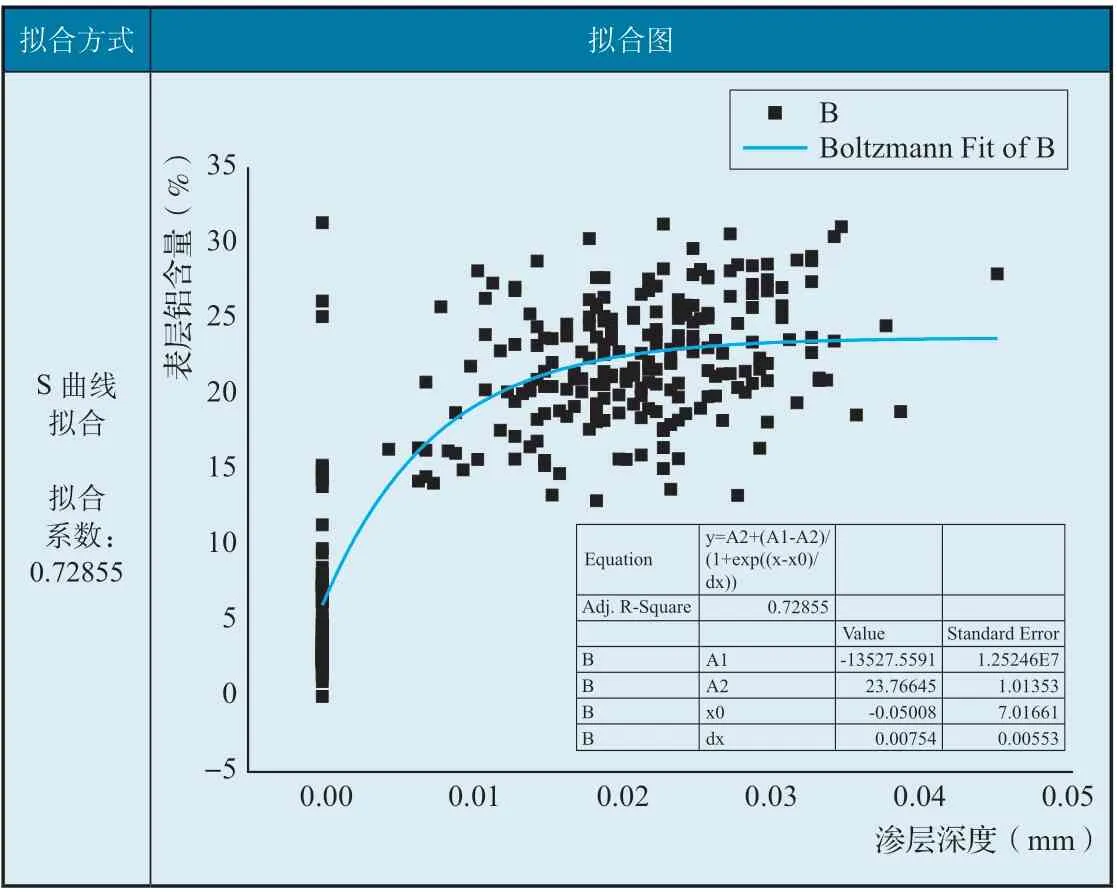

图3 所有叶片数据散点图

2)S曲线拟合分析

S曲线拟合结果反映了所有涡轮叶片铝含量与渗层深度两个变量之间的关系趋势。如表3所示,渗层深度值随铝含量增加而增加;铝含量在21%左右、渗层深度在0.018mm以上,曲线斜率趋近于0,渗铝层深度与铝含量不再有明显递增关系。

表3 所有叶片S曲线拟合结果

2.4 数据分析

总结上述分析结果,低压一级涡轮叶片铝含量在15.63%以下时,渗层深度为0;高压涡轮叶片铝含量在12%以下时,渗层深度为0;所有叶片铝含量在12%以下时,渗层深度为0。综合可得,铝含量低于12%时,渗层深度为0。

上述三种情况的拟合曲线分析结果基本相似,说明铝含量与渗层深度存在一定规律。

3 结论

综合分析可得,当铝含量低于12%时,渗层深度为0;铝含量在21%左右、渗层深度在0.018mm以上时,曲线斜率趋近于0,渗铝层深度与铝含量不再有明显递增关系。通过对叶片榫头铝含量与渗铝层深度的关系进行分析,得到了光谱测量叶片铝含量低于12%时无渗铝层的结论。后期发动机返厂检查时,可通过光谱测量叶片榫头表面铝含量来判断叶片榫头有无渗铝层,指导制订返厂检查处理流程及技术措施。