环氧树脂灌封器件电镀前处理工艺改进

2022-01-27顾毅欣朱晓敏王超雷雨辰陈慧贤

顾毅欣,朱晓敏,王超,雷雨辰,陈慧贤

(西安微电子技术研究所,陕西 西安 710119)

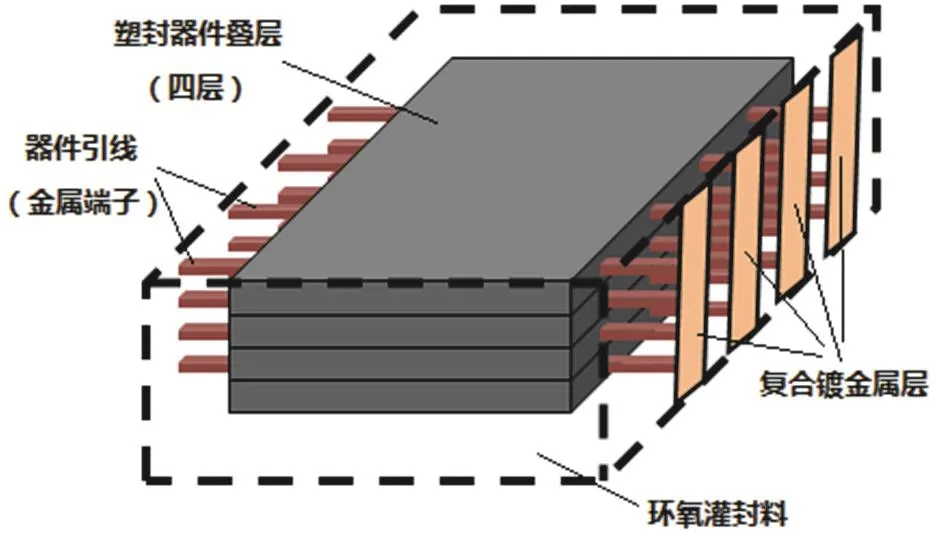

随着电子系统或电子整机朝多功能、高性能、小型化、低功耗和高可靠方向发展,以遥感卫星为代表的星务综合电子系统迫切需要采用系统级集成封装(SiP)技术,将高性能处理器、存储器等器件集成在一个封装单元内,形成塑封低成本信息处理与控制SiP模块,以便完成卫星在轨数据的快速处理。如图1所示,针对该项需求,系统集成商及封装公司的技术人员开发出以堆叠封装(PoP)技术为基础的三维立体封装工艺。该工艺先将多个功能相同或不同的芯片堆叠在一起,再采用改良的环氧树脂对芯片堆叠体进行包封,并在树脂表面进行金属化,最终实现芯片引线端子间的电性能互联。该技术突破了传统的平面封装概念,提高了组装密度,并实现了低功耗和高传输速率,使电子系统或单元产品的尺寸和质量成倍减小,已在多个型号的航天器中得到应用[1]。其中,环氧树脂灌封体表面金属化是实现立体封装的关键环节。

图1 环氧树脂灌封体表面金属端子的电导通Figure 1 Electrical interconnection of metallic terminals on surface of epoxy resin potting

非金属基材表面金属化要求金属层具有高导电性、低孔隙率以及与基材结合牢固。常用的金属化工艺包括涂覆导电胶、磁控溅射、电镀等。涂覆导电胶表面不够平整、美观,多用于局部导电层修补。磁控溅射的高温环境可能会损伤芯片,金属层结合力较差[2],生长速率较低,仅0.5 μm/h左右。相对而言,将化学镀与电镀相结合,可在非金属基材表面获得具有多种功能的组合镀层,稳定性和导电性良好,应用前景可观[3]。

环氧树脂封装元件一般以化学镀Ni-P层作为底层,再电镀Ni和Au。但采用PoP技术加工所得的环氧树脂灌封模块结构特殊,内部包封组件种类较多,最终待镀表面形成以环氧树脂为主材,裸露有金属引线、有机基板等材料的“馅饼状结构”,采用常规化学镀+电镀工艺时,在严苛的航天产品考核试验中常常出现镀层剥落、镀层与金属引线端子脱离、镀层有裂纹等问题。因此,保证镀层与基材和引线端子之间的牢固结合,在高低温冲击和高温存储等极端环境下功能正常,是必须解决的问题。舒霞等[4]先对环氧树脂封装元件化学镀Ni,再依次电镀Cu、Ni和Au,得到了结合力和导电性良好的Ni/Cu/Ni/Au组合镀层。本文对环氧树脂的镀前处理工艺进行优化,以改善环氧树脂基材与金属引线端子和镀层之间的结合力。

1 环氧树脂灌封体的电镀

1.1 工艺流程

常规环氧树脂电镀的工艺流程为:引脚保护→除油→清洗→粗化→清洗→微蚀→预敏→活化→清洗→化学镀镍→清洗→电镀镍→清洗→电镀金。

但采用该工艺所得的样品镀层结合力较差,且引线端子周围镀层存在不连续的缝隙,在高倍显微镜下观察缝隙宽度约2 ~ 5 μm,经过温度循环试验和稳态湿热试验后镀层发生大面积脱落(见图2),缝隙处的镀层极易断裂。

图2 环氧树脂灌封体表面组合镀层的脱落Figure 2 Peeling of composite coating on surface of epoxy resin potting

1.2 性能检测和表征方法

1.2.1 表面粗糙度

采用ZYGO NewView_9000表面轮廓测量仪观察粗化及预处理后灌封体的表面轮廓形貌,并测量粗糙度(Ra)。在每个样品5个面的顶部、中心和底部3个位置进行测量,取平均值后计算灌封体不同面的表面粗糙度的极差(R)。

1.2.2 镀层厚度

采用XDAL-FD镀层厚度测试仪测量组合镀层的厚度,不同镀层的厚度要求为:化学镀Ni层1.0 ~ 1.5 μm,电镀 Ni层 2.0 ~ 3.0 μm,电镀 Au 层 1.5 ~ 2.0 μm,总厚度约 6 μm。

1.2.3 镀层结合力

按照GB/T 9286-1998《色漆和清漆 漆膜的划格试验》采用划格法测定镀层结合力。使用刀刃为20° ~ 30°的划格刀,在试样表面划出2 mm × 2 mm的方格约25个,划痕要到达基材表面,观察划痕处镀层是否剥落,并计算未剥落的镀层面积分数。

1.2.4 环境考核试验

分别按照GJB 548B-2005《微电子器件试验方法和程序》的方法1010.1和GJB 360B-2009《电子及电气元件试验方法》的方法103进行温度循环试验和稳态湿热试验,试验完毕先观察样品外观,再进行划格试验。

2 电镀前处理工艺的改进

2.1 增加喷砂工序

适当提高基材粗糙度有利于镀层与基材牢固结合,但基材表面粗糙度过大会使部分“凸起”处镀层过薄,或使“凹坑”更深、更宽,容易导致结合界面产生缺陷及锚固点减少[5]。考虑到待镀环氧树脂灌封体的体积较小,内部包裹有敏感元件,且封装尺寸比较特殊,最终选择喷砂。另外,为了避免喷砂对器件引脚造成损伤,将喷砂安排在引脚保护后及除油前进行。喷砂效果受喷嘴高度、喷砂压力、工件转速、喷砂时间、磨料颗粒种类和目数等因素的影响,固定喷嘴高度为 17 cm,选择白刚玉作为磨料,以样品表面粗糙度的极差为指标,根据L9(43)正交表对喷砂工艺进行优化,结果见表1。

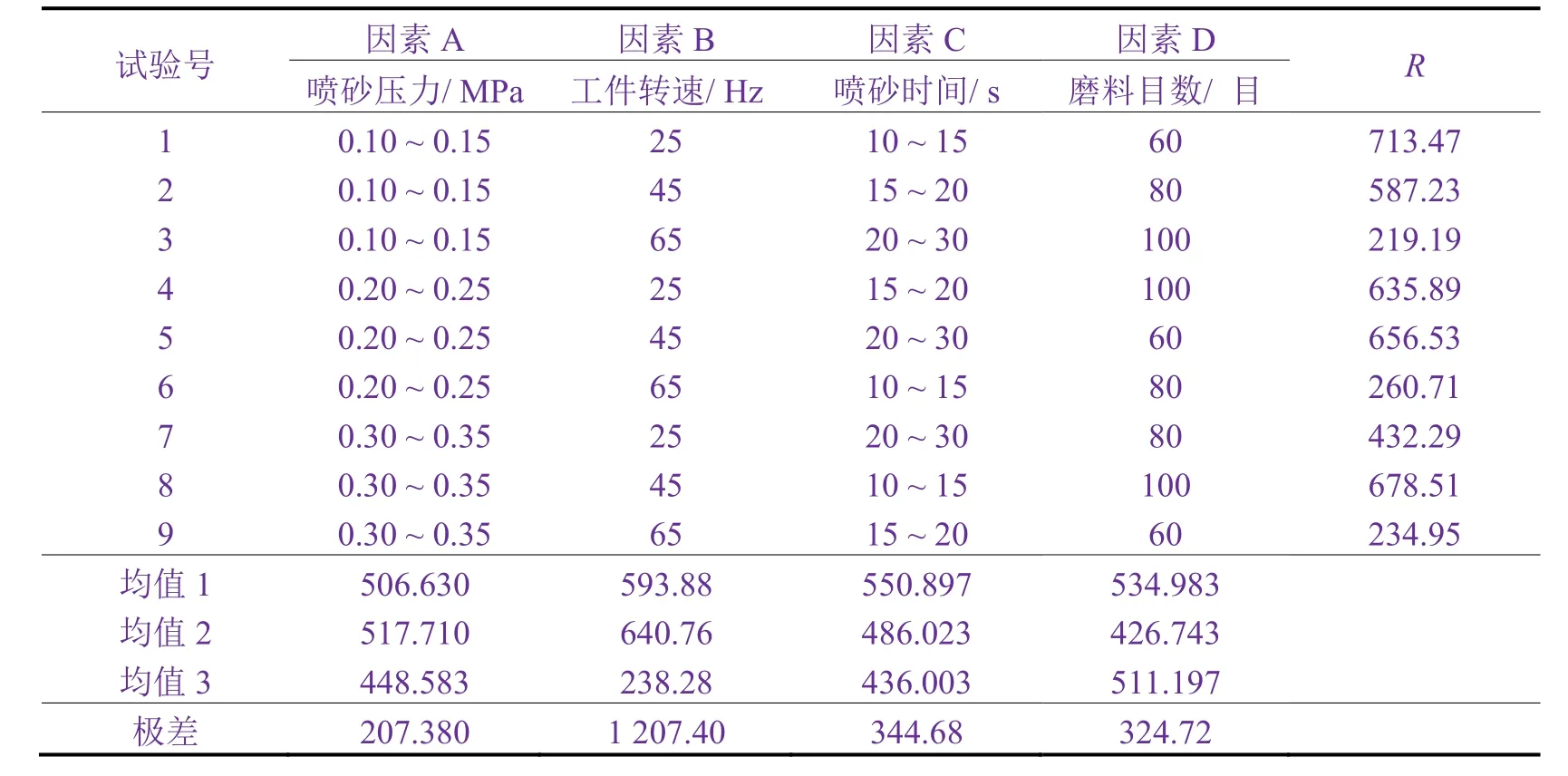

表1 正交试验结果和极差分析Table 1 Results and range analysis of orthogonal test

从表1可知,不同因素对喷砂后样品不同面的粗糙度均匀性影响的主次顺序为:工件转速 > 喷砂时间 ≈磨料目数 > 喷砂压力。较优的喷砂工艺条件为A3B3C3D2,即:喷砂压力0.3 ~ 0.35 MPa,工件转速65 Hz,处理时间20 ~ 30 s,磨料目数80目。

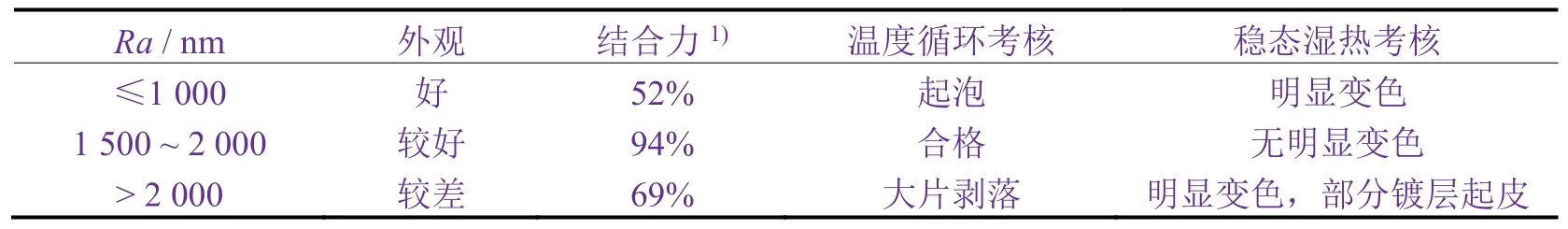

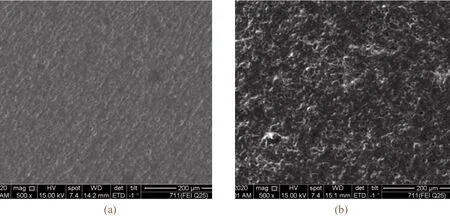

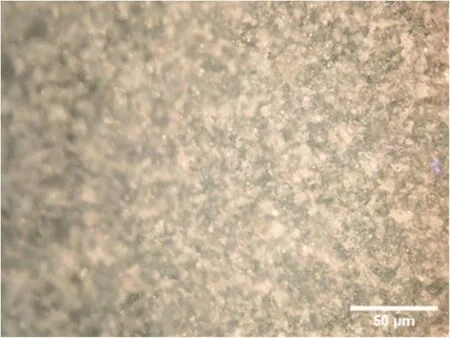

采用上述较优工艺进行喷砂后同一灌封体不同面的表面粗糙度的极差≤150 μm,能够较好地保证立体封装器件各个面粗糙度的均匀性,但不同灌封体的表面粗糙度范围较大,为1 400 ~ 2 200 nm。从表2可知,灌封料表面粗糙度在1 500 ~ 2 000 nm范围内时,镀层的各项性能最好。这是因为Ni-P/Ni/Au镀层的厚度在6.0 μm左右,一般认为基体的表面粗糙度以不超过镀层厚度的1/3为宜[6],因此基体的表面粗糙度应小于2.0 μm。进一步细化后最终确定喷砂工艺参数为:喷砂压力0.30 ~ 0.32 MPa,工件转速65 Hz,处理时间25 ~ 30 s,采用80目磨料。从图3可知,在上述条件下喷砂后环氧树脂灌封体表面呈均匀的微观凹凸不平结构,这种结构有利于镀层牢固地镶嵌。

表2 不同表面粗糙度基体上镀层的性能Table 2 Properties of coatings electroplated on epoxy potting with different surface roughness

图3 在较优条件下喷砂前(a)、后(b)环氧树脂灌封体的表面形貌Figure 3 Surface morphologies of epoxy resin potting before (a) and after (b) being sandblasted

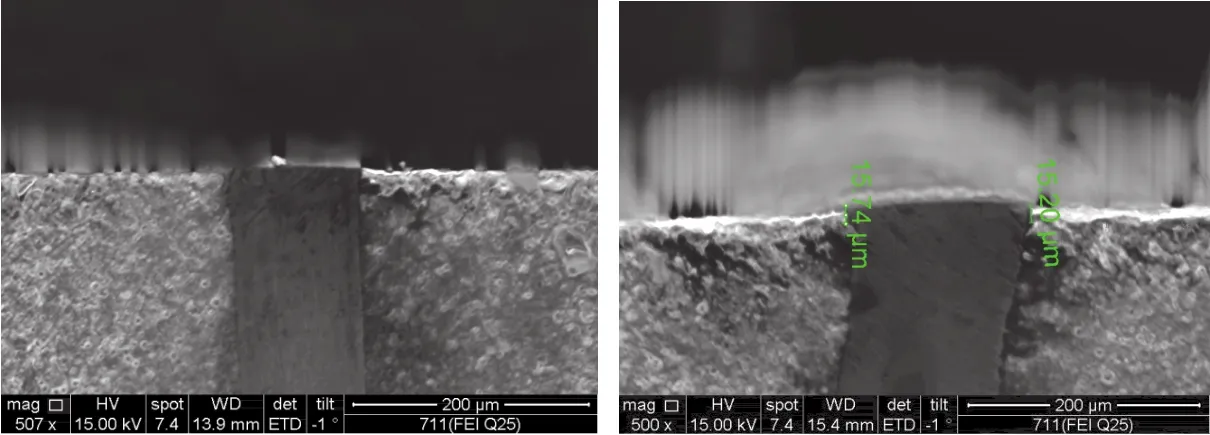

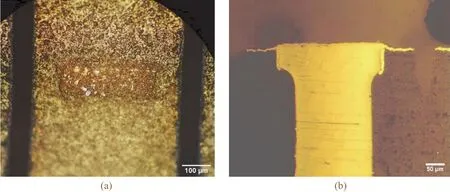

此外,喷砂时砂砾高速喷射至电路表面而产生撞击,在对电路表面的环氧树脂材料进行有效剥离的同时还使其发生塑性变形,对露出的金属端子起到一定的磨削作用,使外露金属端子的凸起高度合适,形状也从矩形修整为椭圆形(见图4),这些都能有效提高镀层在金属端子表面的均匀附着。

图4 在较优条件下喷砂前(a)、后(b)金属引线端子的形貌Figure 4 Morphologies of metal lead terminal before (a) and after (b) being sandblasted under optimal conditions

2.2 等离子粗化工艺的改进

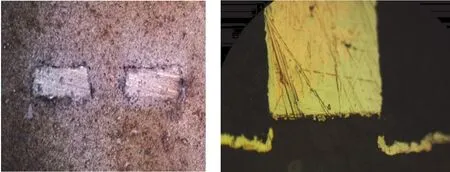

灌封体的主要成分为环氧树脂,其中掺杂大量球形SiO2填料,喷砂后会有大量SiO2外露,并形成疏松的过渡层(见图5),因此在化学镀Ni-P前要对环氧树脂灌封体表面进行粗化。原工艺采用铬酸酐-硫酸体系进行化学粗化,严重影响了产品可靠性。其主要原因是灌封体外露的金属引线端子的主要成分是铁镍合金,在强酸性环境下会发生不同程度的咬蚀,使产品电连接失效(见图6)。

图5 喷砂后环氧树脂灌封体的表面状态Figure 5 Surface state of epoxy resin potting after being sandblasted

图6 金属引线端子咬蚀现象Figure 6 Biting corrosion of metal lead terminal

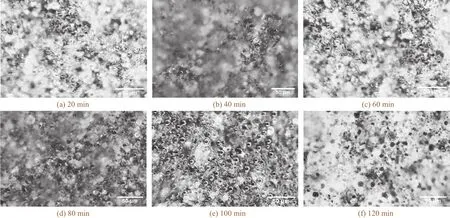

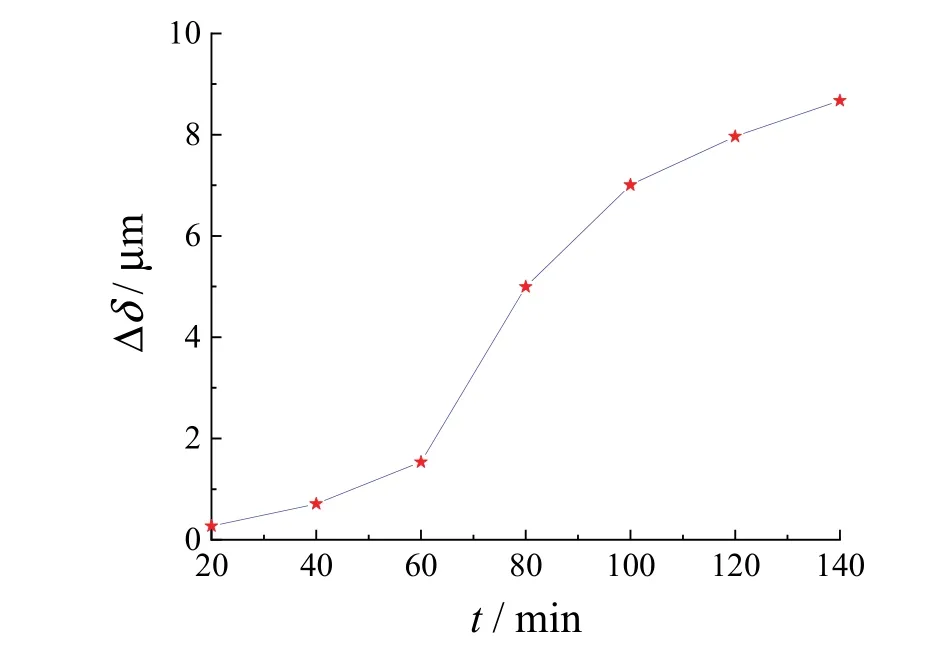

采用等离子粗化工艺能够对环氧树脂和二氧化硅产生差异化的蚀刻,并且不与金属发生反应[7],是一种较好的选择性粗化工艺。在功率5 000 W,温度50 °C,CF4、O2、N2的体积流量比1.5∶8.0∶0.5的条件下对灌封体表面进行等离子粗化,图7和图8示出了灌封体表面形貌和厚度随等离子粗化时间的变化情况。从中可知,环氧树脂等离子粗化大致分为3个阶段。

图7 等离子粗化不同时间后环氧树脂灌封体的表面形貌Figure 7 Surface morphologies of epoxy resin potting after being roughened by plasma etching for different time

图8 环氧树脂灌封体厚度变化量随等离子粗化时间延长的变化Figure 8 Thickness variation of epoxy resin potting with plasma roughening time

(1) 等离子粗化前期(0 ~ 60 min):灌封体的厚度变化量缓慢增大,等离子对SiO2的腐蚀能力较差,灌封体表面的包覆层阻碍了等离子体对灌封体表面的进一步咬蚀,其间灌封体逐渐暴露在等离子体下。

(2) 等离子粗化中期(60 ~ 100 min):灌封体迅速减薄,表面包裹层剥离,灌封体完全暴露,表面树脂受到不同程度的咬蚀。

(3) 等离子粗化后期( > 100 min):灌封体的厚度变化趋于平缓,暴露的灌封体表面基本被咬蚀完,形成明显的凹坑,暴露的二氧化硅再次阻碍等离子对环氧的咬蚀。

观察粗化过程灌封体外观可知,等离子粗化60 ~ 100 min时灌封体表面均匀失光、微暗,说明粗化后灌封料表面带负电荷,具备良好的亲水性[8]。等离子粗化120 min时,表面失去光泽,呈现白色的疏松状结构,说明粗化过度。因此选择等离子粗化时间为60 ~ 100 min,图9为等离子粗化90 min后环氧树脂灌封体的表面状态。

图9 等离子粗化后环氧树脂灌封体的表面状态Figure 9 Surface state of epoxy resin potting after being roughened by plasma etching

2.3 采用改进工艺后的效果

采用改进的工艺对环氧树脂灌封体进行前处理后,依次化学镀Ni-P、电镀Ni、Au,灌封体包裹的金属引线端子规整,表面镀层结合牢固,金属端子表面镀层完整连续。如图10所示,经过500次温度循环(低温-65 °C,高温150 °C,停留时间≥15 min,转换时间≤1 min)以及1 000 h湿热试验(温度85 °C,相对湿度85%)后,镀层完整连续,未见剥落或不连续现象。

图10 温度循环试验及稳态湿热试验后金属引线端子表面镀层的俯视图(a)和剖面图(b)Figure 10 Top view (a) and cross-sectional view (b) of coating on metal lead terminal after thermal cycle test and steady-state damp heat test

3 结语

针对航天型号电子系统高速化、小型化的迫切需求,对环氧树脂灌封体的镀前处理工艺进行改进,保证了Ni-P/Ni/Au镀层具有良好的结合力和导电性,所得产品镀层可以满足宇航型号产品高可靠应用环境下的使用要求。