氮化铝陶瓷基板化学镀镍工艺优化

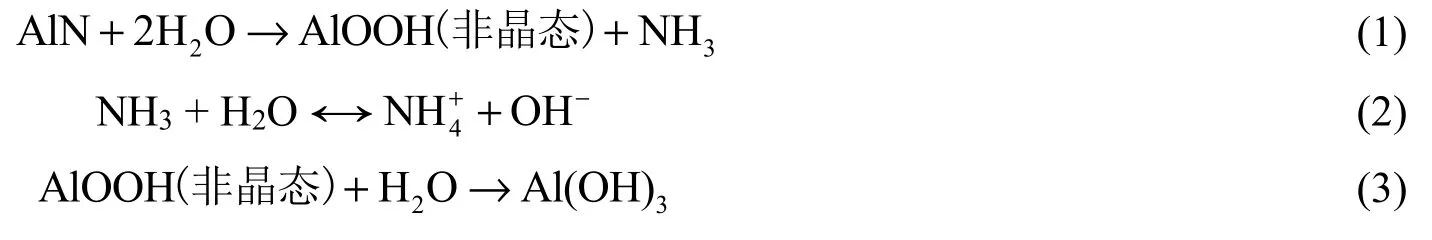

2022-01-27周波马骁陈华三杨磊

周波 ,马骁 ,陈华三 ,杨磊

(1.中国电子科技集团公司第四十三研究所,安徽 合肥 230088;2.合肥圣达电子科技实业有限公司,安徽 合肥 230088)

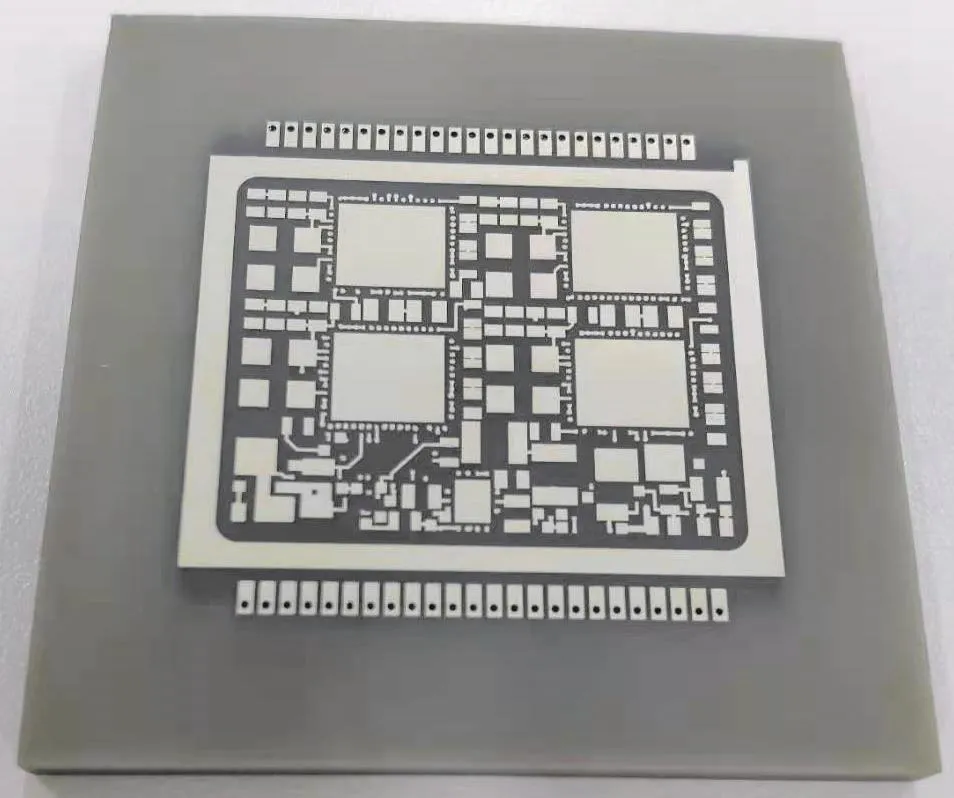

氮化铝陶瓷基板由于具有良好的热导率[> 170 W/(m·K)]、抗折强度(> 350 MPa),可以高度集中布线等优点,被广泛应用于混合集成电路类产品外壳。为了实现在单一基板上集成更多芯片的目的,当前的陶瓷基板具有尺寸大、腔体深、布线密集的特点。由于基板需要与可伐合金的引线、环框进行钎焊,因此需要在钨金属化层上镀镍,而基板上的钨金属化区孤岛较多,需通过化学镀镍实现其二次金属化。本文主要分析了一款氮化铝腔体陶瓷基板在化学镀镍过程中出现局部区域起泡、腔体部位发黑异常现象的原因,并提出有效的改善措施。

1 故障特征和分析

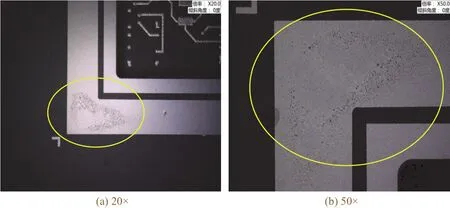

1.1 局部区域起泡特征分析

镀层起泡是指镀层在经受特定温度冲击时,由于镀层和基体之间结合力不好,镀层热膨胀后受应力向上凸起而形成圆形鼓包,鼓包用尖锐刀片或针头可以挑破或者按压后向下瘪。

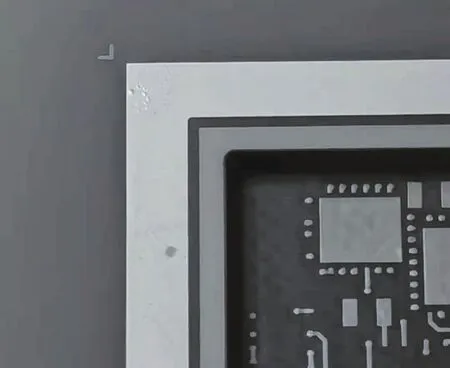

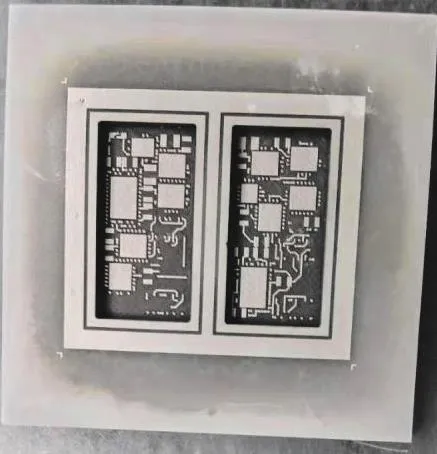

该氮化铝腔体陶瓷基板正面(见图1)和背面(见图2)均发生起泡,但起泡部位均在环框的4个拐角或四周边处,规律性较强。化学镀过程不同于电镀过程,没有电场分布引起的尖端效应,因此各受镀区域镀层一般均匀一致。如果出现镀液异常或者镀覆过程中操作不当,会出现各处均匀分布的起泡或者起皮。因此,初步认定是镀前来料异常。

图1 正面局部区域起泡照片Figure 1 Photos showing the blistering of local areas at front side

图2 背面局部区域起泡照片Figure 2 Photos showing the blistering of local areas at back side

取来料在日光灯下检查,初看时并未发现异常,但当将产品与光线入射方向倾斜45°角观察时,发现在基板环框的4个拐角存在明显亮斑,正面、背面皆有,且仅集中于4个拐角区域(见图3)。

图3 陶瓷基板拐角正面(a)、背面(b)的亮斑照片Figure 3 Photos showing the bright spots at the corners of ceramic substrate at front side (a) and back side (b)

1.2 腔体部位发黑特征分析

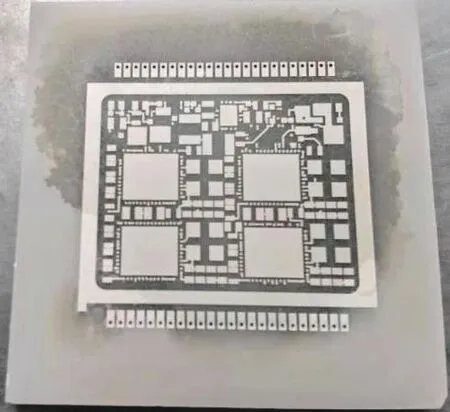

在产品生产过程中,部分批次产品烘干后出现腔体周围陶瓷表面发黑变色现象(见图4)。通过观察发现,非腔体面(背面)陶瓷表面未出现变色(见图5),发黑印记沿着腔体的边缘向外扩散并逐渐减弱,在陶瓷表面较为明显,而金属化层未出现变色。通过跟踪生产过程分析,推测由于最后一级冲淋洗热水器加热速率的限制,有时镀后水洗时水温较低,且产品腔体较深,并倒扣在托盘中烘干,冷水在腔体中无法快速挥发,在腔体中被缓慢加热,于是形成大量高温水蒸气,而氮化铝陶瓷长时间与高温的水蒸气接触时容易发生水解反应[如式(1)至(3)][1]所示。由于生成了非晶态AlOOH和疏松拜耳石态Al(OH)3的混合物,因此导致表面出现变色。

图4 陶瓷基板腔体周围发黑的照片Figure 4 Photo showing the blackening around the cavity

图5 非腔体面颜色正常的照片Figure 5 Photo showing the normal color of non-cavity face

2 试验及检测

2.1 根据来料状态分档进行化学镀

按来料环框四拐角是否有亮斑进行分档,各自化学镀镍后对比是否会起泡。

2.2 环框区域电镀镍与化学镀镍的对比

考虑到化学镀镍层为非晶态,内应力较大,为保证原因定位的准确性,取有亮斑组采用常规流程[2]对环框部位电镀镍进行对比。为保证对比的可靠性,第一次镀镍层厚度均控制在(1 ± 0.5) μm,最终镍层厚度控制在(3 ± 1) μm。

化学镀镍工艺流程:除油→蚀刻→活化→钯活化→一次化学镀镍→退火(810 °C)→二次化学镀镍。

电镀镍工艺流程:除油→蚀刻→活化→一次电镀镍→退火(810 °C)→二次电镀镍。

2.3 不同烘干方式的对比试验

烘干试验方案流程:

(1) 冷水冲洗→腔体面倒扣放置→烘干。

(2) 冷水冲洗→腔体面朝上放置→烘干。

(3) 冷水冲洗→切水→腔体面倒扣放置→烘干。

(4) 热水冲洗→腔体面倒扣放置→烘干。

(5) 热水冲洗→切水→腔体面朝上放置→烘干。

烘干温度均为(100 ± 10) °C。

2.4 测试及表征方法

二次镀镍后镀层结合力均在810 °C、氮氢混合气氛下考核15 min,检验外观是否起泡。

镀层厚度采用Fischerscope X-ray XDRL测厚仪进行测试。微区形貌及成分分别采用ZEISS Sigma500场发射扫描电镜(SEM)和Oxford INCA能谱仪(EDS)进行分析。光学放大照片采用Leica MR5000光学显微镜拍摄。

3 结果与讨论

3.1 来料状态分档化学镀的对比

对来料分档后进行化学镀,有亮斑组起泡比例100%,起泡位置均发生在4个拐角处,与来料亮斑存在对应关系,而无亮斑的均未发生起泡。

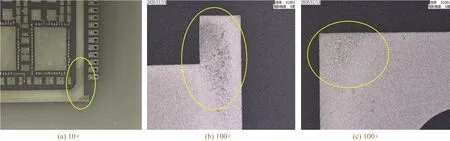

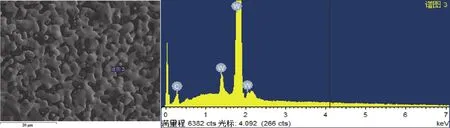

为进一步分析亮斑区域和正常区域的差异,分别对这两个区域进行了SEM和EDS分析。通过对比可见,中心正常区域钨层结构较为致密,钨金属化层(见图6)在氮化铝陶瓷(见图7)上均匀分布,形成连续的织网结构,钨层上方无大的二次相浮块。这说明二次相未发生聚集,而是在钨层下方的氮化铝颗粒晶界间呈孤岛状分布[3],不会对表面的钨层与镀镍层之间的结合力造成影响。

图6 中心正常区域钨层的扫描电镜照片及能谱图Figure 6 SEM image and EDS spectrum of tungsten layer at the central normal area

图7 中心正常区域氮化铝陶瓷基体的扫描电镜照片及能谱图Figure 7 SEM image and EDS spectrum of aluminum nitride ceramic at the central normal area

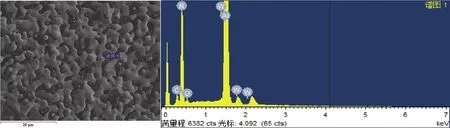

然而,四周边发白区域的钨层结构较为疏松,未能形成互相交错的连续性膜层,且有大量块状二次相聚集于钨层上方(见图8),二次相是陶瓷烧结助剂,主要成分为YAlO3(YAP)、Y4Al2O9(YAM),均为非金属玻璃态物质。当它们分布集中且在钨金属化层表面时,镀镍层无法与其形成金属键,咬合力不强,因此发生起泡。这与文献[4]报道的钨导体中氧化钇成分偏高或偏析会影响镀层附着力的情况相符,需要进一步优化浆料配方和烧结工艺。

图8 四周边发白区域二次相的扫描电镜照片及能谱图Figure 8 SEM image and EDS spectrum of secondary phase at the white area on a corner

3.2 有亮斑的环框区域电镀镍与化学镀镍的对比

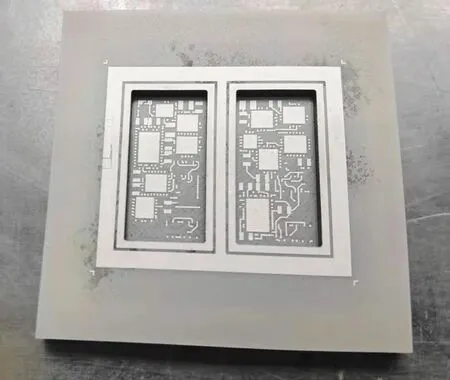

仅对有亮斑的产品中环框区域进行电镀镍,结果(如图9所示)发现,起泡部位仍为环框拐角部位,与化学镀镍后的现象相同,说明镀层自身的内应力差异并非导致起泡的原因,根本原因还是前述的基材问题。

图9 环框区域电镀镍后拐角起泡的照片Figure 9 Photo showing the blistering at the corner after nickel electroplating on the outer ring area

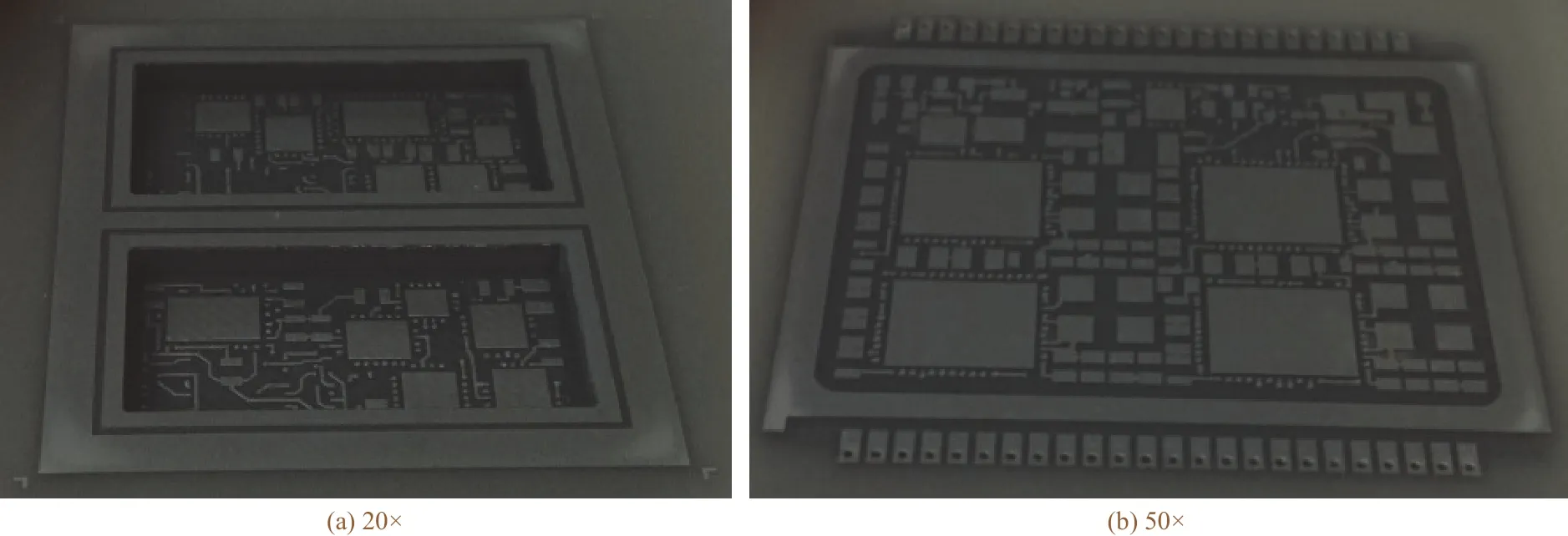

3.3 不同烘干方式的对比

2.3节中5种烘干方式的试验结果如图10-14所示。试验1复现了批生产中相同的产品腔体边缘发黑现象。试验2证明了当不形成封闭空间时,烘干加热时形成的水蒸气可以快速脱离腔体表面,不会与氮化铝长时间接触反应,也不会引起腔体区域发黑变色,但由于背面与托盘接触,水分加热后无法及时排出,因此背面出现了发黑变色现象。试验3和试验5则证明采用压缩空气在烘干前将产品腔体内部、表面多余的水分切除,可有效避免烘干时形成大量的水蒸气,从而避免水解反应的发生。对比试验4与试验2会发现,尽管采用了热水冲洗后水分在进入烘箱前挥发较快,残留在腔体中的水较少,但由于倒扣放置形成了封闭空间,因此仍发生了轻微发黑现象。

图10 试验1腔体发黑照片Figure 10 Photo showing the blackening of cavity in test No.1

由于试验5的方案叠加了热水冲洗、切水、腔体面朝上放置这几种优化措施,因此效果最优。最终选择了试验5的烘干方案作为固化工艺,后续生产中未再出现发黑变色现象。

图11 试验2背面发黑照片Figure 11 Photo showing the blackening of back side in test No.2

图12 试验3腔体不发黑照片Figure 12 Photo showing the cavity without blackening in test No.3

图13 试验4腔体轻微发黑照片Figure 13 Photo showing the slight blackening of cavity in test No.4

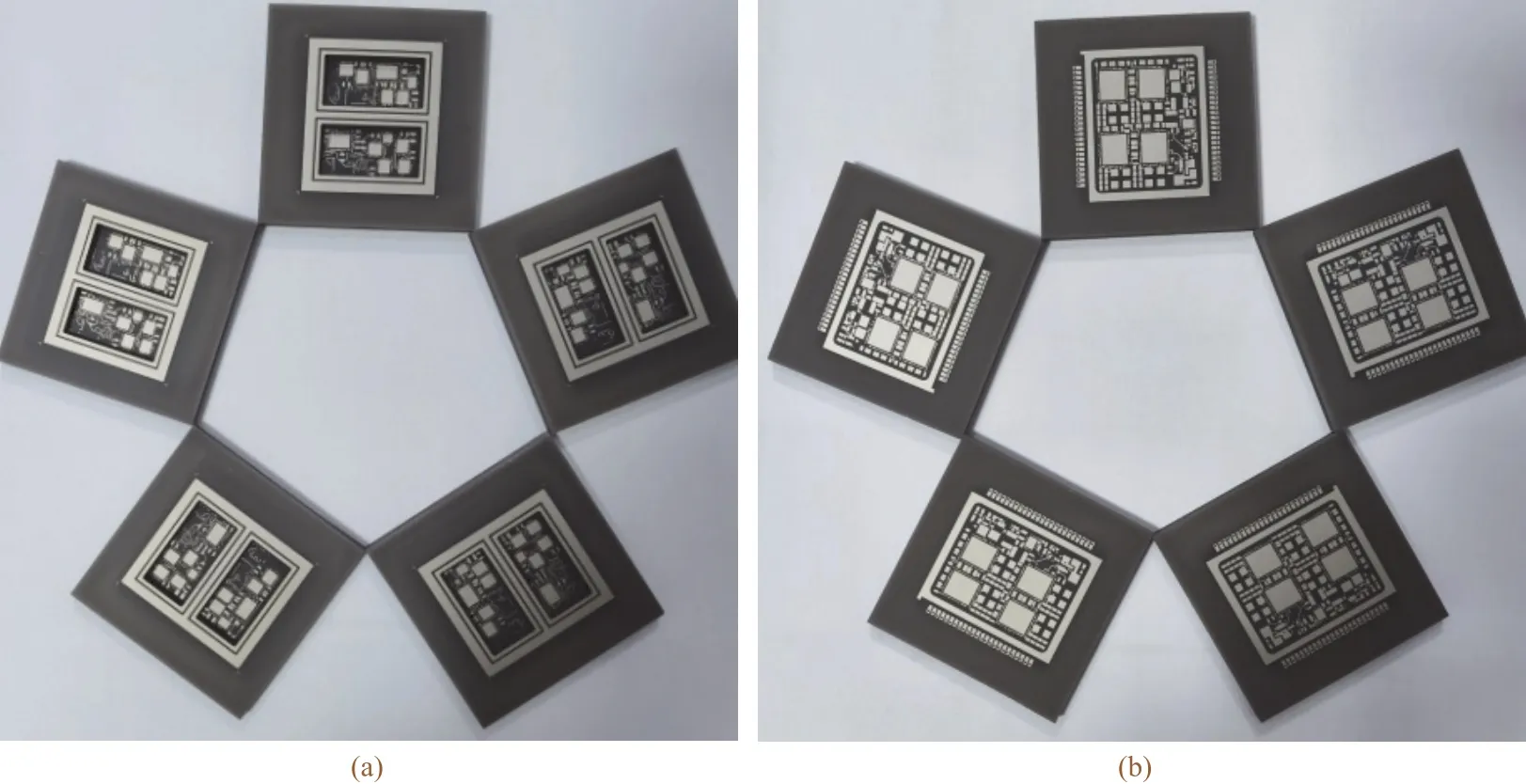

图14 试验5不发黑的正面(a)和背面(b)照片Figure 14 Photos showing the front side (a) and back side (b) without blackening in test No.5

4 结语

通过制定来料检验图谱,在镀前对来料进行筛选,可以有效避免起泡问题。由此加深了对来料会影响化学镀的认识。在其他镀覆生产过程中也应多观察来料的表面状态是否存在差异,提前识别出问题点并加以改善。

通过出槽后热水冲洗和切水,并在烘干时令腔体朝上放置,有效避免了发黑变色问题。由此加深了对化学镀过程控制的认识。产品的清洗和干燥由于发生在镀后,通常不被重视,但对产品质量也会带来巨大影响。只有不放过每一个细节,才能将产品质量做到最好。

解决工艺问题必须找到根因,对症下药才能取得效果。只要原因定位清楚了,有理论支撑,并且能做到故障复现,问题一定会迎刃而解。