7050-T7451铝合金阳极氧化膜在模拟舰载环境下的腐蚀行为及疲劳性能衰减研究

2022-01-27詹中伟张安琴孙志华葛玉麟张骐

詹中伟 ,张安琴,孙志华,葛玉麟,张骐

(1.中国航发北京航空材料研究院,航空材料先进腐蚀与防护航空科技重点实验室,北京 100095;2.中国航发贵阳发动机设计研究所,贵州 贵阳 550081)

7050铝合金属于高强度可热处理铝合金,具有较高的强度、优异的抗剥蚀和应力腐蚀断裂性能,是航空领域最常用的铝合金材料之一,常被用于飞机机体承力结构件,包括舱壁、机身框架、机翼蒙皮等。航空领域的7050铝合金零部件往往暴露在外界环境中,直接经受外界腐蚀介质的侵蚀,尤其当航空装备在海洋环境下服役时,高温、高湿和高盐雾对7050铝合金的腐蚀影响十分严重。除此之外,舰载平台的独特环境(主要是指由富含氮氧化物和硫氧化物的机械废气所造成的局部酸性环境[1])也会进一步加剧 7050铝合金的腐蚀。据报道,美军航母飞行甲板上停放的飞机机身液膜中含有,其pH在2.4 ~ 4.0范围内[2]。因此,在海洋及舰载环境下服役的7050铝合金零部件必须预先进行阳极氧化等表面防护处理。

近年来,国内对高强度铝合金在海洋环境下的腐蚀行为进行了广泛而深入的研究,在腐蚀机理、防护措施等方面都取得了一定的成果。张晓云等人[3-4]系统地研究了高强度铝合金在乡村和海洋环境中的应力腐蚀行为,发现2A12、7A04和7475铝合金在海洋环境中的应力腐蚀敏感性明显高于乡村环境。刘明等人[5]从腐蚀失重和电化学模拟多个角度研究了7B04铝合金在不同海域中的腐蚀行为。陈跃良等人[6-8]系统地研究了海洋环境、疲劳载荷等因素对航空铝合金腐蚀行为、疲劳断裂机理的影响,将腐蚀形成的损伤与疲劳裂纹关联起来,运用断裂力学理论和方法进行分析,为腐蚀引起的寿命模拟预测提供了很好的借鉴。随着我国海军航空装备的日益增多,舰载环境对航空铝合金的腐蚀影响越来越严重,已成为制约航空铝合金零件服役安全的重大隐患。舰载环境除了包含高温、高湿、高盐雾的海洋大气,舰载平台自身排放的各种机械废气也会使其自身局部处于酸性气氛中。因此,通过酸性盐雾试验能够更准确地模拟铝合金在真实舰载环境中的腐蚀行为,相关的研究结果有一定的参考价值。

7050铝合金在舰载环境下的抗腐蚀能力直接影响航空装备的服役性能,尤其是关键力学性能(如疲劳性能)。由于相关研究目前尚不充分,因此无法准确评估7050铝合金零部件的实际服役性能。本文以经过苹果酸-硫酸体系阳极氧化的7050-T7451铝合金为研究对象,通过酸性盐雾试验模拟舰载环境,研究其腐蚀和疲劳性能衰减的过程,探讨了疲劳性能与腐蚀损伤之间的关联。

1 实验

1.1 7050-T7451铝合金阳极氧化

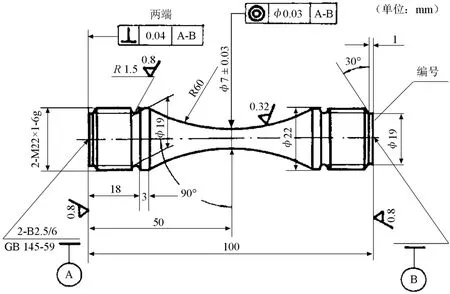

7050-T7451铝合金的成分(以质量分数计)为:Cr≤0.04%,Zr 0.08% ~ 0.15%,Zn 5.7% ~ 6.7%,Si≤0.12%,Fe 0.00% ~ 0.15%,Mn≤0.10%,Mg 1.9% ~ 2.6%,Ti≤0.06%,Cu 2.0% ~ 2.6%,Al余量。腐蚀试验的平板试样规格为100 mm × 50 mm × 2 mm,疲劳试验的试棒为单截面光滑轴向应力疲劳试棒(应力集中系数Kt= 1),其结构参数如图1所示。

图1 疲劳试棒示意图Figure 1 Schematic diagram of fatigue test bar

首先对铝合金试样进行清洗和脱氧,获得均匀一致的表面状态。然后采用北京航空材料研究院研发的苹果酸-硫酸阳极氧化工艺进行处理,电解液组成和工艺条件为:硫酸50 g/L,苹果酸6 g/L,室温,直流电压25 V,时间35 min。阳极氧化后采用稀铬酸进行封闭。

1.2 试验方法和性能表征

酸性盐雾试验参照GJB 150.11A-2009《军用装备实验室环境试验方法 第11部分:盐雾试验》进行。采用(5 ± 1)% NaCl溶液,并用化学纯硫酸或氢氧化钠调节溶液的pH为3.5 ± 0.5,每个周期包括24 h喷雾和24 h干燥,共进行8个周期(384 h)。采用JEOL JSM-7900F型扫描电镜(SEM)观察试样的腐蚀形貌。

疲劳试验按照HB 5287-1996《金属材料轴向加载疲劳试验方法》进行,室温,应力比R= 0.1,频率f= 120 Hz,应力σ= 300 MPa。

电化学阻抗谱测试采用PARSTAT 2273电化学工作站,介质为3.5% NaCl,三电极体系中的辅助电极选用铂电极,参比电极为饱和甘汞电极(SCE),试样的暴露面积为1 cm2,测试频率从100 000 Hz到0.01 Hz。

2 结果与讨论

2.1 酸性盐雾试验不同周期后试样的外观变化

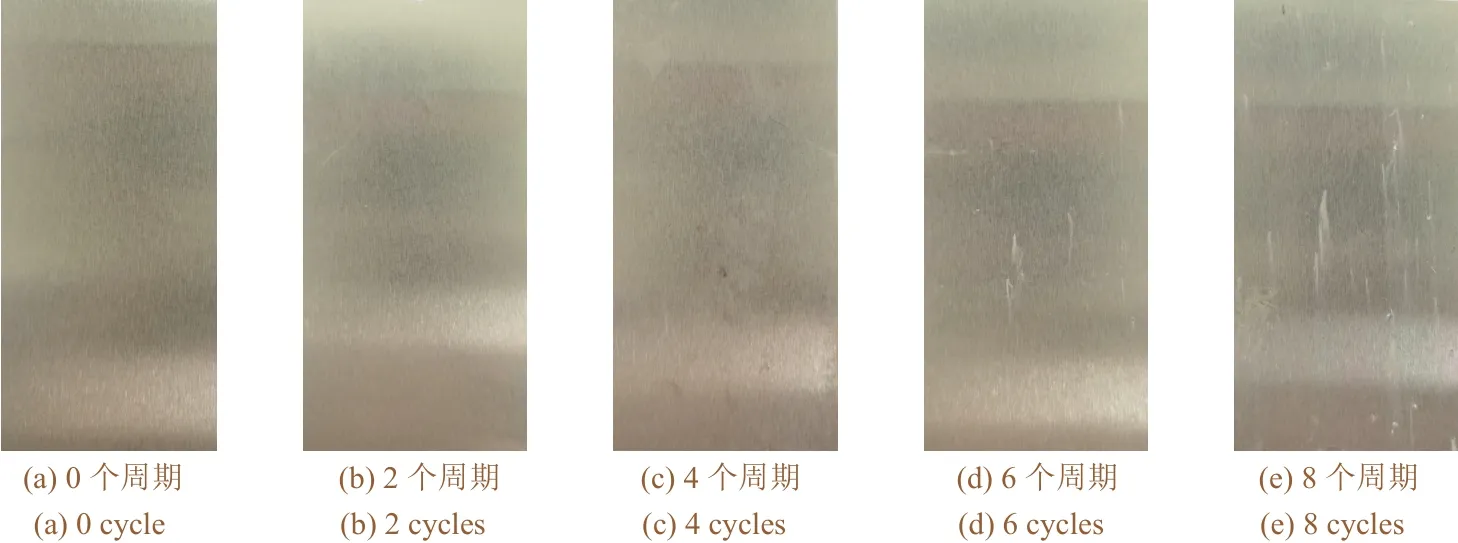

从图2可知,7050-T7451铝合金阳极氧化膜颜色较浅,均匀致密,无明显的孔洞、裂纹等缺陷。经过2个周期的酸性盐雾试验后,膜层保持均匀、完整,没有明显的腐蚀痕迹。4个周期后,膜层表面出现极少量斑点,但无白色腐蚀产物。6个周期后,膜层局部发生点蚀,点蚀坑处有明显的白色腐蚀产物流痕,说明基体开始腐蚀。经过8个周期后,膜层表面的点蚀增多,说明基体被严重腐蚀。

图2 7050-T7451铝合金阳极氧化试样经酸性盐雾腐蚀不同时间后的外观Figure 2 Appearances of anodized 7050-T7451 aluminum alloy after acidic salt spray test for different time

2.2 酸性盐雾试验不同周期后试样的腐蚀形貌变化

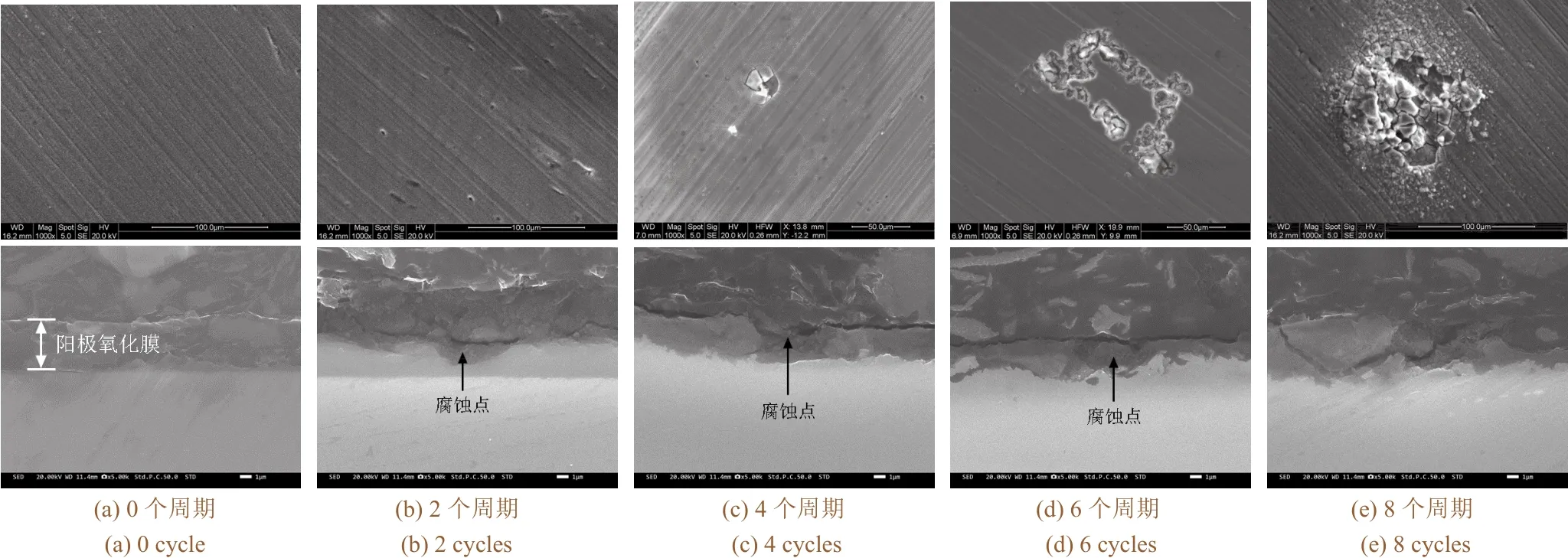

从图3可知,阳极氧化膜均匀、致密,完全覆盖了铝合金基体,厚度为4 ~ 5 μm。酸性盐雾试验2个周期后膜层表面局部出现小孔洞,从截面形貌上看缺陷只是在氧化膜表层,膜层整体保持完整,无贯穿性的损伤。盐雾试验4个周期后膜层局部破损,并发生小面积剥离,但基体仍未直接暴露,说明此时阳极氧化膜仍然能够较好地保护铝合金基体免受腐蚀。当酸性盐雾试验进行至6个周期时,阳极氧化膜表面点蚀急剧增加,出现成片腐蚀坑,此时铝合金基体已被腐蚀,腐蚀坑底部有腐蚀产物堆积。在第8个周期时,腐蚀进一步加剧,腐蚀坑表面已完全被大量腐蚀产物覆盖,表明腐蚀已在基体表面扩散。

图3 7050-T7451铝合金阳极氧化试样经酸性盐雾试验不同时间后的表面和截面形貌Figure 3 Surface and cross-section morphologies of anodized 7050-T7451 aluminum alloy after acidic salt spray test for different time

2.3 酸性盐雾试验不同周期后试样的电化学特性变化

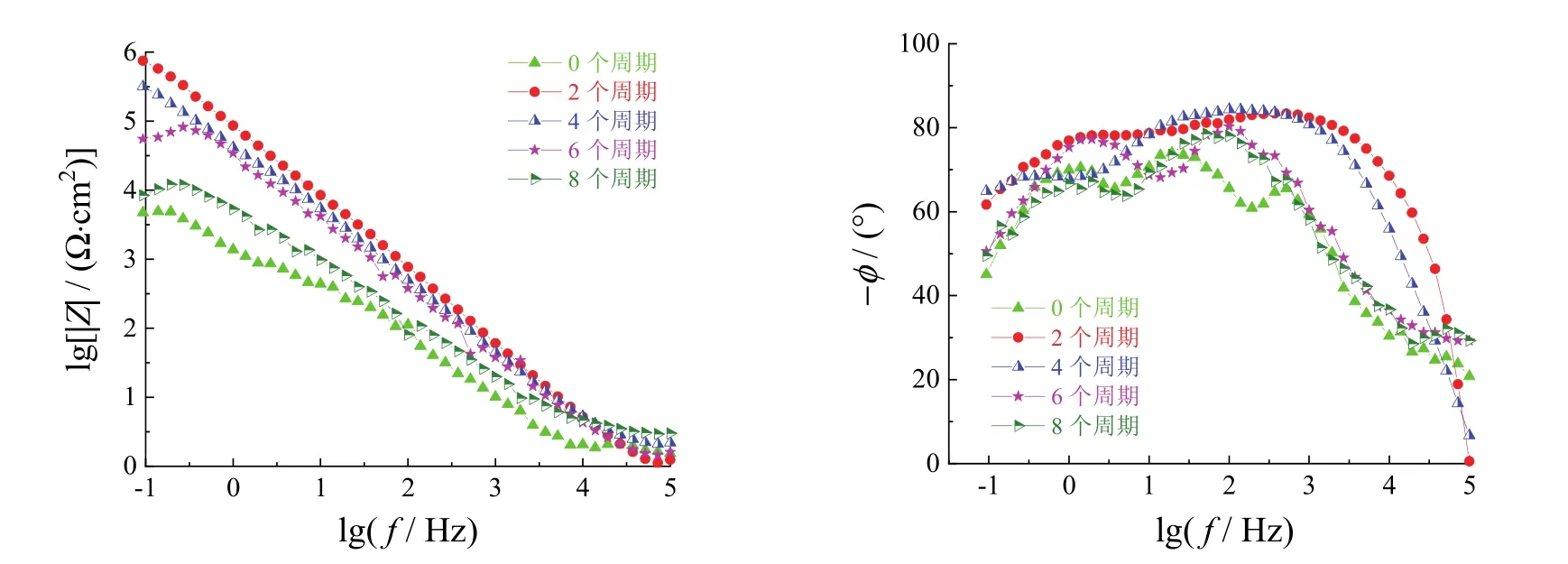

阳极氧化膜在酸性盐雾过程中出现腐蚀破损时其结构会发生变化,影响其防护性能。采用电化学阻抗谱技术能够准确检测膜层界面及内部结构的变化,对于研究阳极氧化膜的腐蚀行为非常有效。从图4可知,阳极氧化膜的初始阻抗较高,最高达7.48 × 105Ω·cm2。经过2个周期的酸性盐雾试验后,阳极氧化膜的阻抗略降,但仍保持在105Ω·cm2量级,此时膜层初始的相位角也仅表现出2个时间常数,说明膜层仍具有较好的防护性能。酸性盐雾试验进行了4个周期时,阳极氧化膜发生轻微腐蚀,阻抗降至5.53 × 104Ω·cm2,同时高频区的相位角大幅降低,趋向于出现第3个时间常数。随后膜层的阻抗持续降至103Ω·cm2量级,相位角的波动也更明显。

图4 7050-T7451铝合金阳极氧化试样经酸性盐雾试验不同时间后在3.5% NaCl溶液中的电化学阻抗谱Figure 4 EIS spectra in 3.5% NaCl solution for anodized 7050-T7451 aluminum alloy after acidic salt spray test for different time

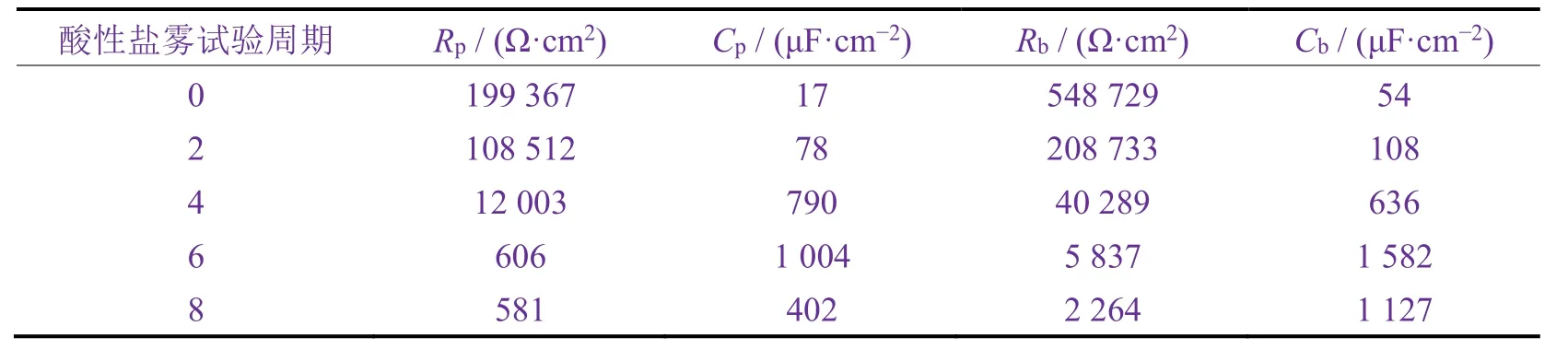

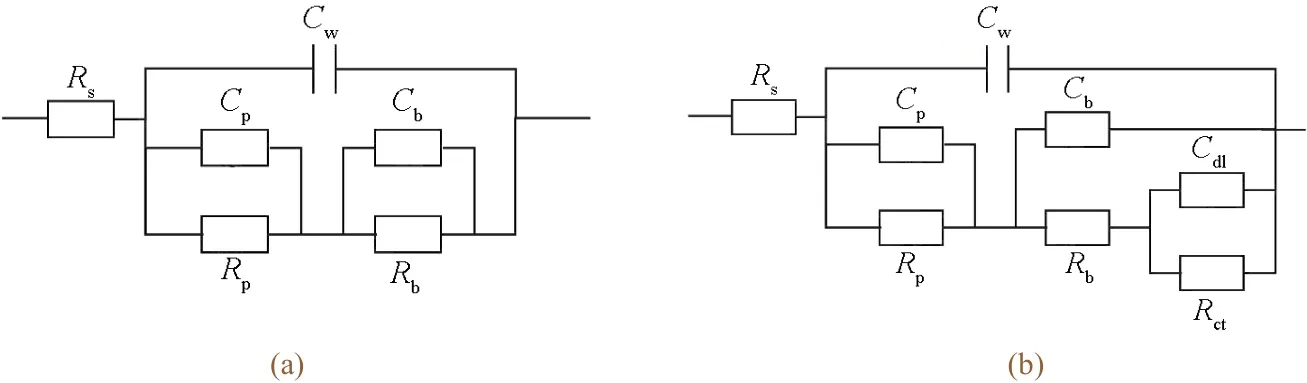

阳极氧化膜一般由阻挡层和多孔层组成,采用适宜的等效电路对EIS谱图进行拟合,所得数据能够较准确地反映膜层不同亚结构的变化。因此,采用图5所示的2个等效电路分别对基体无腐蚀(酸性盐雾试验0 ~4个周期)和有腐蚀(酸性盐雾试验4个周期以上)的EIS谱图进行拟合,结果见表1。其中Rs代表溶液电阻,Cw代表多孔结构孔壁电容,Cp和Rp分别代表孔内封闭填充物质的电容和阻抗,Cb和Rb分别代表阳极氧化膜壁垒层的电容和阻抗,Cdl和Rct分别代表腐蚀反应的双电层电容和电荷转移电阻。

表1 EIS谱图拟合数据Table 1 Data fitted from EIS spectra

图5 基体无腐蚀(a)和有腐蚀(b)时EIS谱图的等效电路Figure 5 Equivalent circuits for fitting the EIS spectra when the substrate is uncorroded (a) and corroded (b)

阳极氧化膜的初始Rp和Rb都非常高,说明阳极氧化膜非常致密和完整。酸性盐雾试验进行到第4个周期后,阳极氧化膜的Rp和Rb大幅下降,与白色腐蚀产物出现的时间一致。这也意味着阳极氧化膜壁垒层被突破,基体被腐蚀;随后基体/膜层界面的腐蚀反应逐渐加强,腐蚀产物逐渐在界面堆积并外溢,进一步扩大了阳极氧化膜的腐蚀缺陷,相关阻抗急剧降低,膜层基本丧失防护能力。

2.4 酸性盐雾试验不同周期后试样的疲劳性能衰减情况

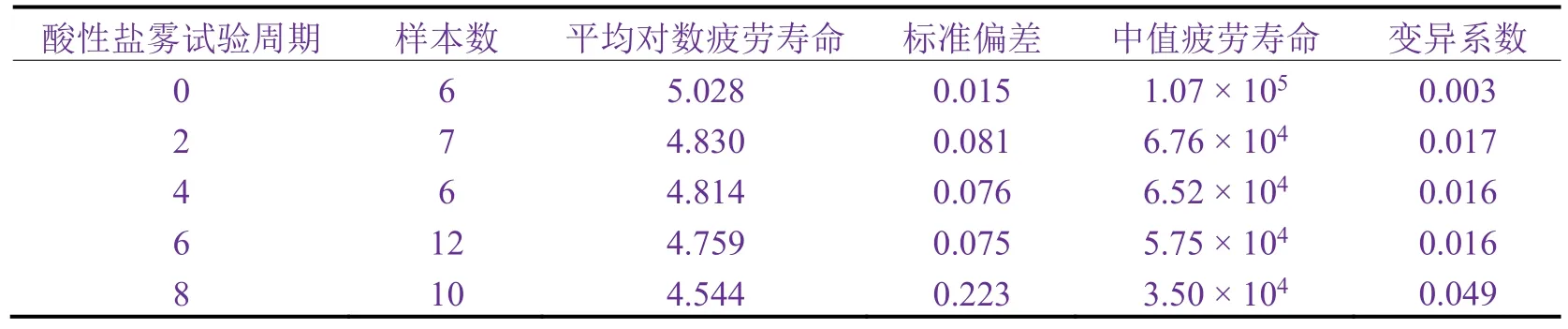

舰载环境会对铝合金材料产生严重的腐蚀,引起应力集中,逐渐成为疲劳裂纹源,最终导致材料疲劳性能衰减[5,9-12]。表2示出了7050-T7451铝合金阳极氧化试棒在酸性盐雾试验不同周期后的疲劳寿命数据。值得注意的是,不同试验周期后的测试样本数量不同,这是因为随着酸性盐雾试验的进行,疲劳试棒发生的腐蚀情况逐渐加重,尤其是基体开始腐蚀后疲劳数据的分散性增大。为了达到尽可能高的置信度,酸性盐雾试验第6、8周期后均规划了较多的试棒。

表2 酸性盐雾试验不同时间后7050-T7451铝合金阳极氧化试棒的疲劳寿命Table 2 Fatigue life of anodized 7050-T7451 of anodized 7050-T7451 aluminum alloy after acidic salt spray test for different time

7050-T7451铝合金经过苹果酸-硫酸阳极氧化处理后,中值疲劳寿命为1.07 × 105。随着酸性盐雾试验时间的延长,7050-T7451铝合金试棒的疲劳寿命显著降低。在酸性盐雾试验2个周期后,中值疲劳寿命大幅降低到 104量级,可能是腐蚀介质在阳极氧化膜层中渗透,逐渐改变了膜层结构,使膜层与基体之间的结合力降低。到第4个周期时,中值疲劳寿命的降低幅度减小。随着酸性盐雾试验时间的延长,基体的腐蚀现象逐渐变得显著,腐蚀对基体产生的损伤开始显露,损伤部位在疲劳循环加载过程中成为应力集中区域,使试棒的疲劳寿命进一步降低。在酸性盐雾试验8个周期后,表面腐蚀情况已十分严重,基体的疲劳裂纹源大幅增加,此时中值疲劳寿命与初始时相比下降了约67.3%。与腐蚀情况的变化基本对应。

3 结论

苹果酸-硫酸阳极氧化处理能够有效提高7050-T7451铝合金在模拟舰载环境下的耐蚀性,保证它能通过4个周期(192 h)的酸性盐雾试验而不发生腐蚀。随着酸性盐雾试验的进行,基体逐渐被腐蚀,疲劳性能不断衰减。