新建铁路隧道上跨爆破施工对既有铁路隧道振动影响探析

2022-01-27范德全

范德全

(中铁二十四局集团福建铁路建设有限公司 福建福州 350013)

0 引言

随着我国交通的快速发展,隧道上跨或下穿已有隧道的情况越来越常见[1-3],因新建隧道施工而造成的既有隧道结构破坏也随之增多[4-5]。如何确保新建隧道对既有隧道结构安全的影响,满足其正常的运营要求,是交叉隧道施工中的重难点问题[6-7]。

针对这一问题,国内外学者开展了大量的研究工作。如陈卫忠等[8]结合现场振动安全的施工要求,采用数值计算提出交叉段合理施工工法。祝康[9]采用有限元模拟方法,开展了新建公路隧道爆破施工对既有高铁隧道的影响分析。李君君等[10]依托新建巴万高速公路羊子岭隧道上穿既有襄渝二线羊子岭铁路隧道工程,开展新建公路隧道上穿铁路隧道的施工力学行为研究。王勇等[11]以重庆红岩村隧道上跨既有轨道环线隧道工程为例,采用有限元模拟方法,开展了新建公路隧道小净距上跨施工对既有地铁隧道影响的分析。于建新等[12]基于传感、光电转换以及远距离传输等技术,开展了新建公路隧道上穿既有供水隧洞施工安全监测技术研究。以上研究,对实现新建隧道顺利上跨施工起到重要的作用。但是,以上研究主要侧重新建隧道对既有隧道的稳定性及力学行为等方面,针对新建隧道上跨施工对既有隧道的爆破振动响应研究,还较为缺乏[13-14]。

本文以兴泉铁路绿谷二号隧道上跨既有福厦铁路陈坝隧道为工程依托,进行了危险源辨识。在隧道最大装药量的计算基础上,开展了隧道控制爆破方法设计的分析,确定了爆破参数,并进行了爆破振动安全影响分析。最后,对施工期爆破工程防护措施提出了一些建议。

1 工程概况

兴泉铁路绿谷二号隧道地处福建省惠安县境内,起讫里程HLDK18+242 ~ HLDK19+145,全长903 m。隧道为单线隧道,隧道最大埋深54 m。该隧道在桩号为HLD1K19+093.4处上跨既有福厦线铁路陈坝隧道(净距23 m),与既有隧道夹角约为64°。既有陈坝隧道全长1359 m,如图1所示,为绿谷二号隧道与福厦陈坝隧道立面关系图。

图1 绿谷二号隧道与福厦陈坝隧道立面关系图

2 隧道爆破方案设计

2.1 危险源辨识

爆破时,对爆区附近保护对象可能产生有害影响。如爆破引起的振动、个别飞散物、空气冲击波、噪声、水中冲击波、动水压力、涌浪、粉尘、有害气体等。根据工程实际情况,该工程危险源主要如下:

(1)根据工程的设计资料,爆破区距既有陈坝隧道最小竖向距离为23 m。因此,较大的爆破振动会对既有福厦铁路设施造成危害,从而影响既有铁路的安全运营。

(2)其它危险源:如爆破飞散物、空气冲击波、粉尘等。由于既有隧道位于新建隧道下方,且起爆位置距离既有隧道进出口距离较远(距离陈坝隧道进口275 m,出口1084 m),故其它危险源的影响较小。

2.2 爆破方案选定及单段允许药量计算

(1)爆破方案选定

绿谷二号隧道邻近既有杭深铁路HLD1K18+242 ~ HLD1K19+050范围内,需要采用控制爆破施工的里程,长度为808 m。其中V级围岩198 m,IV级围岩520m,III级围岩90 m。

根据隧道基本情况,隧道明洞爆破采用浅孔爆破法施工。隧道内采用毫秒延期控制爆破:IV级围岩和V级围岩采用两台阶开挖法进行开挖,V级围岩上台阶开挖每循环进尺不大于0.8 m,IV级围岩上台阶每循环进尺不大于2.4 m;隧道III级围岩采用两台阶法或全断面开挖法,III级围岩较差地段控制在2.0 m ~ 3.0 m进行设定。

(2)单段允许药量计算

爆破施工过程中,需根据爆区实际周边环境,选取合理地单段齐爆药量,并控制一次爆破规模。以爆区最薄弱保护对象进行允许药量控制,确保爆破有害效应不影响周边保护物。其计算公式如下:

(1)

式中,Qmax为最大单段允许用药量,kg;v为振动速度控制标准,cm/s;R为爆源中心至震速控制点距离,m;K、a分别为与爆破点至计算保护对象间的地形、地质条件有关的系数和衰减指数。K取150,a取1.5。

通过式(1)计算,各部分每次爆破的允许最大装药量如表1~表2所示。由表1~表2可知,最近处爆点的最大单段药量允许值随着爆区的移动,与保护对象的距离发生了变化,其最大单段药量允许值也随之发生变化。因此,需以实际距离确定最大单段药量允许值。

表1 天窗点施工地段同段最大装药量计算表

表2 临近施工地段同段最大装药量计算表

单位炸药消耗量按照式(2)进行验算,所得隧道单耗如表3所示。

(2)

式中,S为隧道掘进断面积,单位(m2);K0为考虑炸药做功能力的校正系数,取值为2.02;f为岩石普氏系数。

表3 隧道单耗估算表

根据隧道断面,隧道各部分每次爆破单段药量,需控制在设计单段允许药量内,确保单次爆破总药量不得超过200 kg。

3 隧道控制爆破

隧道洞身以IV级围岩为主,故本文仅以IV级围岩为例进行隧道控制爆破方法分析。IV级围岩的爆破施工点距福厦铁路陈坝隧道最小斜距为120 m(大于100 m),采用天窗点外临近营业线控制爆破施工,振动速度按1 cm/s标准控制。根据表2计算结果可知,每次爆破时最大单段允许炸药用量控制在40 kg以内。

(1)炮眼布置

①周边眼间距E=50 cm,光爆层厚度W=55 cm。辅助孔孔间距a=90 cm,底眼孔间距取75 cm,排距均为b=90 cm,根据具体条件可适当调整。

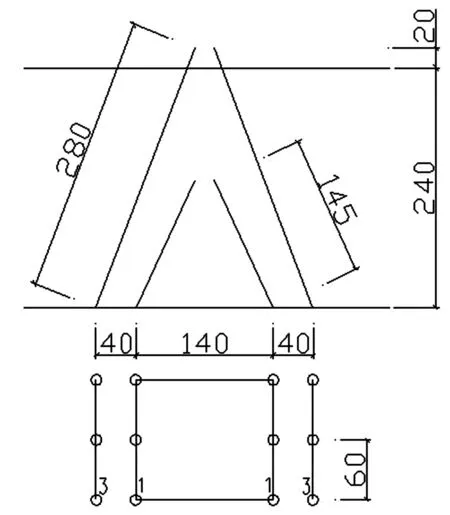

②由于IV级围岩比较松软,故采用楔形掏槽,二层共四排掏槽孔,如图2所示。楔形掏槽孔1深度1.45 m,掏槽孔2取2.8 m,孔底距20 cm,孔口距为140 cm分布,钻孔斜度由60°~75°分布。掏槽眼从上台阶底线上方80 cm处向上布,炮眼数为12个。

③起爆方式为孔内微差起爆。

④每循环掏槽眼区位于断面中线,取中央偏下位置。

图2 楔形掏槽示意图

(2)孔网参数与装药量

①预估炮眼数量

炮眼数量按式(3)计算:

N=qs/γη

(3)

式中,q为开挖每立方炸药消耗量,取0.804 kg/m3;s为开挖面积,取61.03 m2;η为炮眼装药系数,取0.4;γ为每m长度炸药的重量。

通过计算得出,炮眼数量为N=98个孔;另设单个导洞掏槽孔6个,周边孔42个。

②炮眼深度

考虑到IV级围岩及爆破振动控制要求,上台阶每循环进尺按2.4 m设计,则炮眼的平均深度取2.5 m,掏槽眼深度取2.7 m。下台阶每循环进尺为2.4 m,炮眼的平均深度取2.5 m。

③炮眼装药量

每个炮眼装药量可按式(4)计算,即:

Q=ηlr

(4)

式中,η为炮眼装药系数,掏槽眼取0.5,辅助眼取0.4,周边眼取0.2;l为炮眼深度;r为每m长度炸药量。

IV级围岩两台阶法开挖上台阶时,按照式(4)计算,可得炮眼参数汇总如表4所示。开挖下台阶时,炮眼参数汇总如表5所示,炮眼布置图如图3所示。

表4 单线Ⅳ级围岩上台阶爆破参数表

表5 单线Ⅳ级围岩下台阶爆破参数表

(3)填塞长度

堵塞长度L= (20~30)d,d为炮孔直径mm。浅孔爆破的填塞长度一般取20倍孔径,孔径φ42 mm的爆破孔填塞长度大于0.8 m,并且采用密度较大的粘土进行密实堵塞。对于堵塞段无水的炮孔,孔口一律用湿黄土,土中不得夹有石块。堵塞时,应边填土边轻轻捣实,少填勤捣,防止卡孔。有水的炮孔采用细沙堵塞,不得夹杂块径超过3 mm以上沙子。

(4)装药结构

掏槽眼和辅助眼采用连续装药结构,周边眼采用空气间隔装药,装药结构示意图如图3所示。

图3 装药结构示意图

4 爆破安全影响分析

4.1 爆破振动安全

爆破振动安全校核可采用式(5)进行计算:

(5)

式中,v为保护对象所在地质点振动速度,单位(cm/s);Qmax为延时爆破时最大一段药量,单位(kg);R为保护对象距离爆破点振动距离,单位(m);K、a分别为与爆破点至计算保护对象间的地形、地质条件有关的系数和衰减指数。K取150,a取1.5。

满足临近营业线控制爆破施工安全要求。

4.2 爆破飞石安全

飞石的飞散距离受地形、风向和风力、堵塞质量、爆破参数等的影响,本文采用式(6)经验进行计算:

Rf=20n2WKf

(6)

式中,Rf为爆破飞石安全距离,m;Kf为安全系数,一般取K为1.0 ~ 1.5;n为爆破作用指数,n取0.7;W为最小抵抗线,m。

本工程为增加安全性,取安全系数K=1.5、n=0.7、W=0.8,故:

Rf=20n2WKf=20×0.72×0.8×1.5=11.8 m

本次飞石能产生的最远距离为11.8 m,参考《爆破安全规程》(GB6722-2014)[15],并结合周边环境因素,在安全防护到位的前提下,以爆区以100 m作为警戒范围。

4.3 爆破冲击波安全

空气冲击波到达一定值后,会对周围人员、建筑物和设备造成破坏。钻孔爆破超压采用式(7)计算:

(7)

式中,K、a为经验系数、经验指数,一般爆破K=1.48,a=1.55。

将Q= 50 kg,R=100 m,代入公式后,计算得ΔP=0.009×105Pa,空气冲击波超压值小于空气冲击波超压的安全允许标准0.02×105Pa,能确保在离爆区中心100 m范围内能确保人员不受伤害。

4.4 爆破有害气体安全

有害气体的安全距离按式(8)计算:

Rg=(0.833KiQb∑Δ)/S

(8)

式中,Rg为有毒气体的安全距离,m;K为通风系数,通风时0.84,不通风时取1,本次取1计算;i为爆破工作面相通连的巷道数目有关的值,取1.0;Q为炸药量(kg),总药量取250 kg;b为每千克炸药产品的有毒气体量,一般为0.9m3/kg;∑△为爆区炮烟通往附近巷道的总体积(m3),取2.5;S为作业断面面积,以隧道上台阶面积计算S=65 m2。

通过式(8)计算得到的Rg为8.27 m,爆破作业后炮烟安全允许在8.27 m,需充分做好排气通风工作,待爆破作业点有害气体彻底排除后,作业人员方可进洞检查和作业,必要时可用水喷洒爆堆。

4.5 爆破噪音和粉尘安全

爆破时,产生噪音扩散和衰减很快,影响较小,爆破时应做好通知告示等,避免爆区周边不知情人员惊吓和恐慌。爆破时,人员应撤出距爆点正前方300 m外的安全地点。施工中做好机械通风工作,保证每个人每分钟有3 m3新鲜空气。爆破后需及时排气通风,并用喷水降尘的方法,确保人员安全。

5 爆破工程防护措施

爆破工程对既有工程的影响主要为爆破振动,除了满足一次齐爆最大用药量要求外,还应采取以下措施。

(1)对爆破振动进行监测,根据爆破振动监测数据,严格控制每次爆破规模、最大单响装药量。

(2)用多段微差起爆技术,变能量一次释放为多次释放,减小每次爆破的能量;将振幅较大的地震波变成多个振幅较小的地震波,从而减小爆破振动的强度。分段越多,振幅越小,爆破振动也越小。秒差爆破的地震波强度取决于其中最大的一段药量。

(3)严格按照被保护目标的抗震能力,及其与爆点的相对距离等确定的一段(次)最大起爆药量进行装药和分段,把爆破震动引起的地面质点振动速度,控制在周围需保护设施所允许的振动速度(即安全震动速度)以下,确保被保护目标的安全。

6 结语

(1)结合隧道基本情况,确定不同围岩级别的爆破方案。通过单段允许药量计算可知,爆点的最大单段药量允许值,随着与保护对象的距离的增大而逐渐增加。围岩等级越高,其隧道单耗估算值越大。

(2)按照对既有隧道振速不大于1cm/s的控制指标,进行IV级围岩的爆破方案设计,并确定爆破参数。

(3)通过对爆破安全影响分析可知,爆破振动满足临近营业线控制爆破施工安全要求;爆破飞石、空气冲击波、有害气体及粉尘等对既有隧道结构的影响可忽略,并提出相应的爆破防护措施。