列管固定床反应器内CO氧化偶联制草酸二甲酯反应模拟及优化

2022-01-26毛文发郑赛男骆念军周静红曹约强周兴贵

毛文发,郑赛男,骆念军,周静红,曹约强,周兴贵

(1华东理工大学化学工程联合国家重点实验室,上海 200237;2上海浦景化工技术股份有限公司,上海 201102)

引 言

乙二醇是大宗的化学品,主要用于生产聚酯、炸药以及用作防冻剂、增塑剂等。目前生产乙二醇最成熟的技术为基于石油路线的环氧乙烷水合法。为了契合我国“富煤贫油”的能源结构,降低我国对国外原油的依赖,我国发展了多条生产乙二醇的工艺路线,其中煤基合成气经草酸酯制乙二醇路线发展最为迅速[1-2]。随着国家对煤制乙二醇技术开发与应用的鼓励,近五年来我国煤制乙二醇项目建设进入发展高潮,煤制乙二醇产能急剧增大。但自2018年10月以来,国内乙二醇的价格持续走低,煤制乙二醇行业几乎全面亏损[3]。亏损的原因,除去乙二醇下游需求不振的因素,主要是前期为了尽快占有市场,煤制乙二醇产业化过程比较仓促,导致其生产过程中存在诸多短板,市场竞争力不足。煤制乙二醇产业存在的短板包括:偶联、加氢反应器生产负荷低、运行成本高,产品杂质种类与石油路线乙二醇存在较大的差异,还未被下游聚酯行业全面接受[4-5]。在我国煤制乙二醇产业框架业已形成的情况下,亟需针对上述产业短板开展工程研究以降低生产成本并进一步提高煤制乙二醇技术的竞争力。

为了解决目前偶联反应器中存在的生产负荷低、运行成本高的问题,南京敦先化工科技有限公司[6]设计开发了径向蛇管式偶联反应器,毛彦鹏等[7]、陈伟建等[8]也提出了用于偶联反应的轴径向反应器构想,安嘉元等[9]建立了径向偶联反应器的模型。这些新型反应器对于还在设计阶段的煤制乙二醇项目,可能是解决生产负荷低和运行成本高等问题的有效途径,但一方面这些新型反应器尚未成功实现工业应用,另一方面也不适用于已运行的工业生产装置。目前已运行的煤制乙二醇装置上的偶联反应器多为列管式固定床反应器,原料气从反应器顶部进入,自上而下穿过催化剂床层,反应后的气体从反应器下部出口离开反应器,反应器内包含多根反应管,管外用汽包加压水撤热以控制反应温度。对现有的列管式固定床偶联反应器的改进及工艺优化,不可能在工业运行过程中进行实验,因此如能建立相应的反应器模型,通过模拟计算优化,则可以为工业装置的优化运行和改造提供有益的指导。

在2006~2008 年煤制乙二醇技术工业化过程中,为了给模试反应器和工艺流程设计提供参考,鲁文质等[10-11]针对CO 氧化偶联制草酸二甲酯(DMO)反应器建立了一维拟均相模型,但他们所采用的动力学方程并未考虑原料气中NO的影响,也未关注反应体系中的副反应,与目前的工业运行反应条件差距较大,其模拟计算结果不适用于指导现有偶联反应过程的优化。徐艳等[12-13]对草酸二乙酯合成反应器的动态特性和参数敏感性分析进行了研究,考察了操作工艺参数对反应器反应温度和浓度分布的影响,得到了热点轨迹及临界热点温度关系式。Zhu等[14-15]则针对CO 氧化偶联制草酸二乙酯反应建立了二维拟均相模型,考察了主要操作参数对偶联反应过程的影响。实际上,由于亚硝酸甲酯的稳定性较亚硝酸乙酯高[16],目前工业煤制乙二醇技术中均采用CO与亚硝酸甲酯(MN)反应生成草酸二甲酯。目前尚缺乏能为现有的工业列管式偶联反应器的改进和工艺优化提供指导的反应器模型。因此,本文针对列管式固定床反应器中的单根反应管,建立了一维、二维拟均相模型,模拟计算了偶联反应并与单管实验的反应结果进行了比较;利用一维拟均相模型,模拟计算了接近工业反应器运行条件的操作参数变化对偶联反应结果的影响,以期为工业列管式偶联反应器的改进和工艺优化提供参考。

1 反应器数学模型

1.1 反应动力学

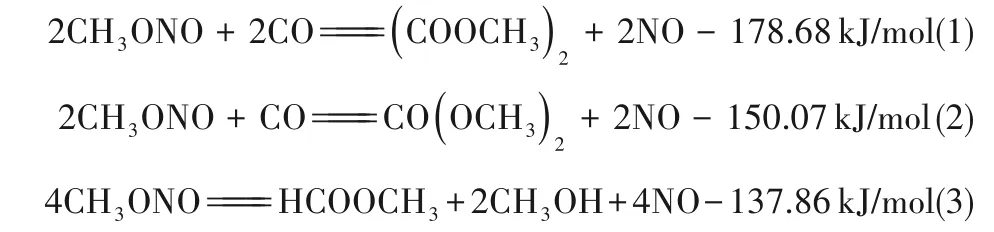

在383.2~413.2 K,偶联反应器内发生的反应主要有CO 氧化偶联生成草酸二甲酯、CO 偶联生成碳酸二甲酯(DMC)和亚硝酸甲酯(MN)催化分解生成甲酸甲酯(MF)和甲醇3个反应,如式(1)~式(3)所示。当反应温度超过414.2 K 时[17],亚硝酸甲酯还会逐渐发生热分解反应,反应生成甲醇、甲醛和NO,分解反应放出热量高达3216 J/g[18]。

本文作者[19]在前期研究中,在接近工业装置的CO氧化偶联反应条件下进行了动力学研究,获得了CO 氧化偶联制草酸二甲酯的主副反应幂函数型本征动力学方程,如式(4)~式(6)所示。

1.2 反应器模型

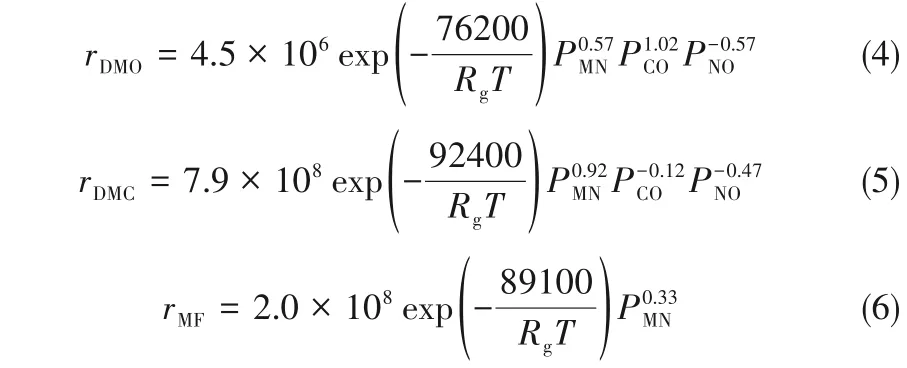

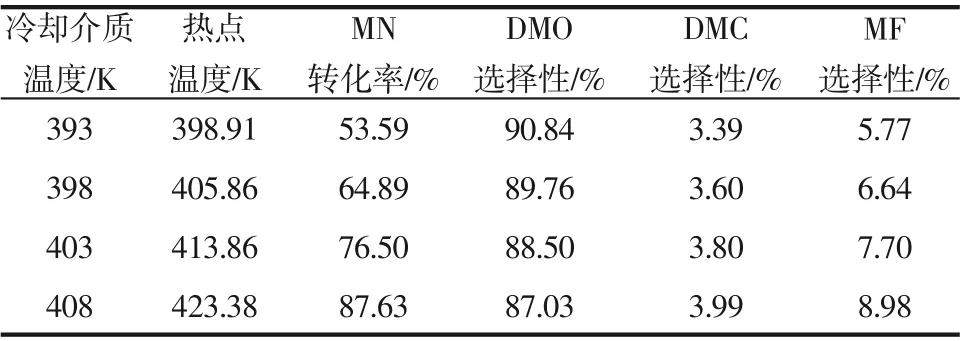

本文分别采用一维、二维拟均相稳态模型对列管式固定床反应器中的单根反应管进行反应、传热以及压力分布的模拟计算。以反应产物DMO、DMC、MF 为关键组分,在床层微元内对关键组分、床层温度分别做物料衡算和热量衡算。

一维拟均相模型的方程为:

床层到反应管壁之间的传热系数αb用式(13)计算[21-22]:

模型中所用到的热力学数据以及相关物质的物性参数见文献[29-31]。

反应管与催化剂的结构参数如下:反应管管径32 mm×2 mm,催化剂床层高度5.8 m,催化剂粒径4 mm,由于偶联反应为表面快反应,催化剂内的活性组分呈蛋壳型分布,内扩散对反应的影响可忽略不计,保守估计催化剂活性校正因子η为0.9,床层空隙率0.44,床层堆密度1100 kg/m3,反应管管壁材料为不锈钢,其热导率取16 W/(m·K),管壁厚度为2 mm,忽略反应管内外表面积的差异。由于管外的汽包循环水在反应过程处于核状沸腾状态,其传热系数αc取1500 W/(m2·K),反应管外的污垢热阻取0.0002 m2·K/W。模拟程序采用MATLAB编写,利用变步长四阶-五阶Runge-Kutta 算法求解一维模型中的微分方程组,利用Crank-Nicolson 有限差分法求解二维模型中的偏微分方程组。

2 结果与讨论

2.1 模型验证与比较

在煤制乙二醇技术产业化之前,浦景化工对于CO 与MN 的偶联反应在单管反应器中进行了长时间稳定运行实验。单管实验的反应条件为:反应管内径28 mm,催化剂床层装填高度为5.8 m;反应器进口压力P0=450 kPa(绝压,下同),原料气进料温度Tin=395 K,冷却介质温度TC=398 K,进料气时空速GHSV=3000 h-1,原料气的组成(体积分数)为12% MN、25% CO、7% NO,其余为N2。为了比较一维和二维拟均相反应器模型对该单管反应器模拟的适用性,针对上述单管实验条件,分别采用一维和二维的拟均相模型模拟计算了反应器内的温度变化,以及反应器出口的产物分布,结果如表1 所示,并同时给出了作为比较的单管实验反应结果。

由表1可知,一维拟均相模型计算得到的MN转化率、DMO 时空产率以及热点温度等,较二维拟均相模型计算结果更好地与单管实验结果吻合,这是由于二维拟均相模型引入了床层径向有效热导率,增加了一个床层内部热阻,使得二维模型中催化剂床层的整体温度较一维模型中的高,导致计算得到的热点温度、MN 转化率和DMO 时空产率均比一维模型计算结果高,与单管实验结果的偏差很大。而且,二维模型中的hw准确估算困难,文献中不同关联式估算的hw存在较大差异[32],这也可能是二维模型计算结果存在偏差的原因。其次,反应器出口产物的选择性,无论是一维模型,还是二维模型,其模拟计算的主产物DMO 均偏低,而副产物DMC 和MF的选择性则偏高。这可能是由于在前期的动力学实验研究中,在反应条件选择时过于关注主产物的选择性,忽略了副产物选择性的合理分布,副产物的选择性数据远小于主产物选择性,从而导致在动力学参数拟合过程中副产物选择性的偏差较大。总体来看,由于偶联反应所采用的管式反应器管径小,长径比非常大(高达214),采用一维拟均相模型就能较为准确地描述管式反应器内进行的偶联反应,因此下文将采用一维拟均相反应器模型对单管反应器内的CO 与MN 偶联反应进行模拟优化,并分析操作参数的灵敏度。

2.2 工艺条件对热点温度和产物分布的影响

利用一维拟均相模型,模拟计算了列管式固定床反应器中的单根反应管内的偶联反应,考察了主要操作参数对反应热点及产物分布的影响。模拟条件如下:反应器进口压力P0=450 kPa,原料气进料温度Tin=395 K,冷却介质温度TC=398 K,进料气时空速GHSV=3000 h-1,原料气的组成(体积分数)为12% MN、25% CO、7% NO。为了方便比较,以下探究各操作参数对反应的影响时,除特别说明以外,均只改变单个操作参数,其他条件保持不变。

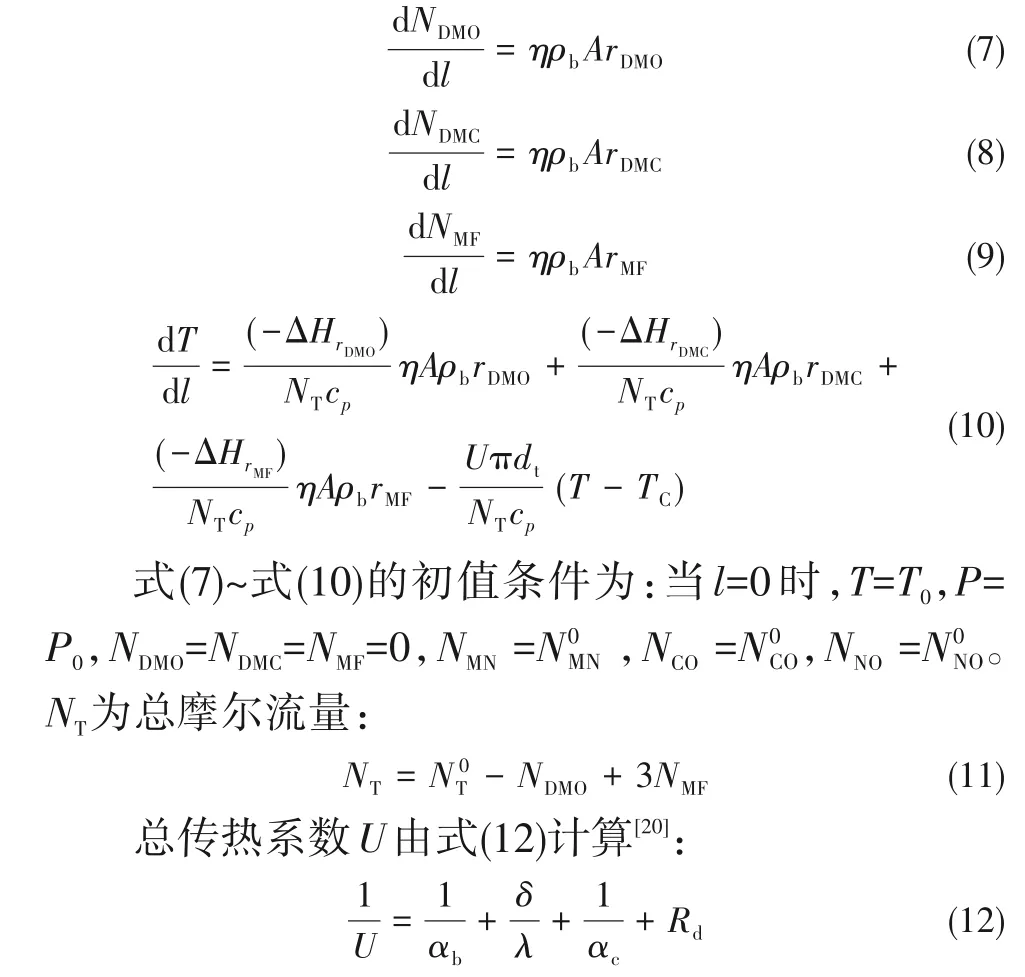

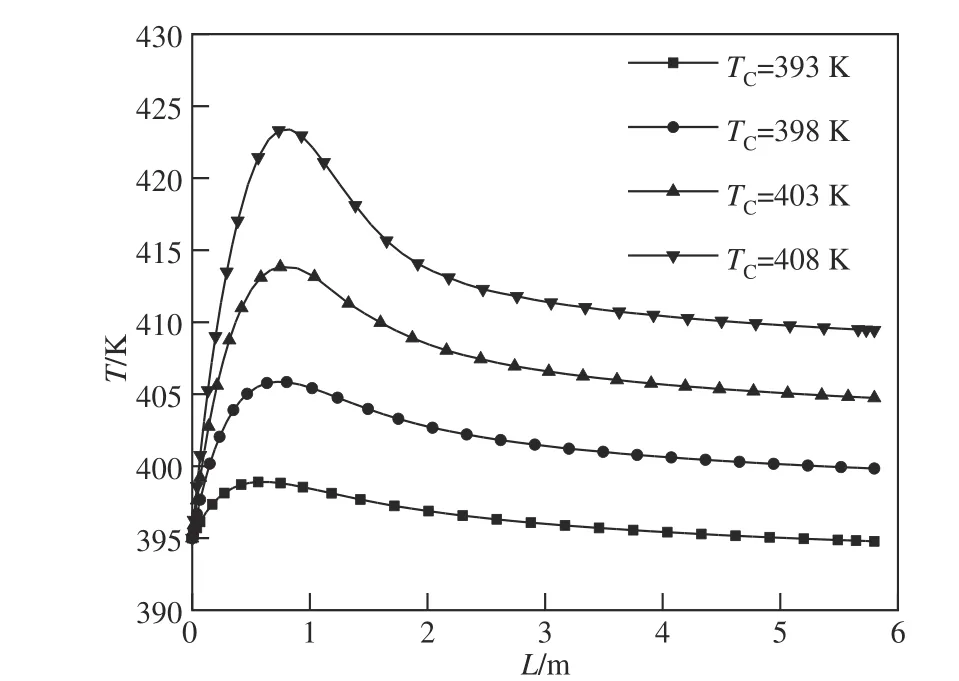

2.2.1 冷却介质温度的影响 列管式反应器内反应管长径比较大,导致其轴向传热热阻很大,由于原料气的热容小,气体沿反应管轴向的载热作用可忽略不计。因此,催化剂床层内的温度基本是通过径向上的传热来控制,反应管外的冷却介质温度对床层温度的控制有重要影响。模拟计算了不同冷却介质温度下的反应管内的反应结果,冷却介质温度对反应器轴向温度分布如图1 所示,反应器出口产物分布如表2所示。

表2 冷却介质温度对反应器内热点温度和反应器出口MN转化率及产物选择性的影响Table 2 Effect of coolant temperature on hot-spot temperature,MN conversion and product selectivities at the outlet of reactor

图1 冷却介质温度对单管反应器内轴向温度分布的影响Fig.1 Effect of coolant temperature on the axial distribution of temperature inside the single-tubular reactor

由图1 和表2 可知,当冷却介质温度为393 K时,反应器热点温度为398.91 K,轴向温差也较小,仅为3.91 K,床层整体温度偏低,导致MN 转化率偏低。随着冷却介质温度的上升,热点温度表现出较强的敏感性,热点温度迅速上升,反应速率加快,出口MN 转化率增大。根据动力学方程主副反应的活化能大小可知,反应温度的上升会使副产物的选择性上升,所以,主产物DMO 的选择性略有降低。当冷却介质温度达到403 K 时,反应器热点温度达到413.86 K。为了避免MN 热分解产生大量分解热,导致反应器飞温,同时确保反应器在较大的操作弹性空间内运行,避免冷却介质温度波动造成床层温度的失控,冷却介质温度不宜再升高。工业上MN 的转化率一般控制在60%左右,反应温度控制在403~408 K[33],根据计算结果,冷却介质温度应在395~400 K 之间合理调控。由于冷却介质温度的敏感性,冷却介质温度是需要严格控制的工艺指标。

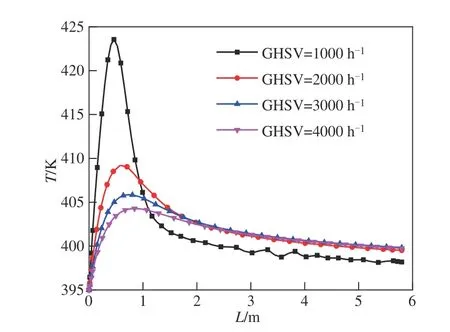

2.2.2 进料气时空速的影响 空速是衡量装置处理能力的指标和重要的操作参数,进料空速的变化会引起床层内气体线速度的变化,进而影响床层的传热系数和压降。模拟计算了不同进料空速下的反应器热点温度、反应转化率和产物选择性,结果如图2、表3所示。

图2 空速对反应管轴向温度分布的影响Fig.2 Effect of gas hourly space velocity on the axial distribution of temperature inside reactor

由图2 和表3 的结果可以看出,随着空速减小,反应器的热点温度、MN 转化率迅速上升,催化剂床层压降和DMO 时空产率快速下降,DMO 的选择性略微下降。在催化剂装填量不变的情况下,进料空速的下降意味着床层内气体线速度的下降,床层的压降因此快速下降,同时床层内的传热系数也随之减小。当空速从3000 h-1降至1000 h-1时,床层内的传热系数αb从311.79 W/(m2·K)降至129.47 W/(m2·K),反应放出的大量热量无法被及时移出,床层热点温度上升,最后出现反应器飞温失控的现象。Zhu等[14]计算认为床层的热点温度会随空速的增大而增大,他们认为降低空速意味着减小进料体积流量,原料量减小,导致反应放出的热量变小。而本文通过式(10)计算所得dT/dl是大于0 的,意味着反应放热量是大于移热量的。同时,空速降低,意味着反应管内的总摩尔流量NT的减小,总传热系数U变小,dT/dl会进一步增大,反应放出的热量进一步在床层累积,导致床层温度随空速的减小而升高。

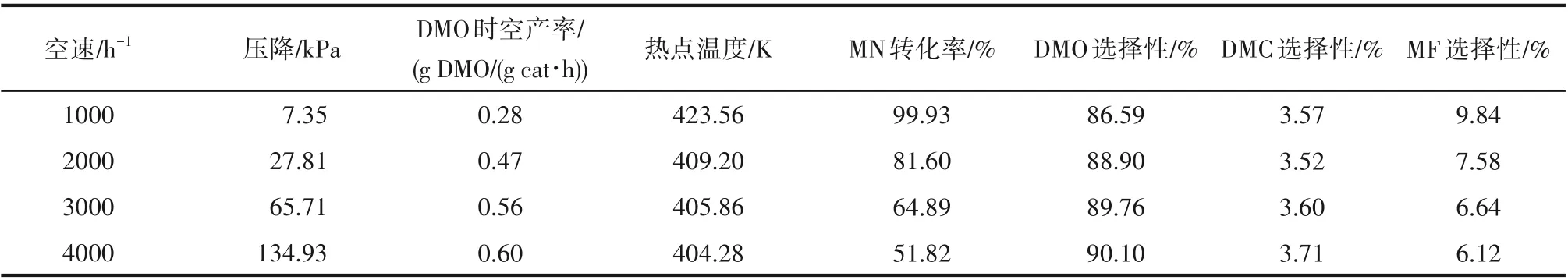

表3 空速对反应器内压降、热点温度和反应器出口MN转化率及产物选择性的影响Table 3 Effect of gas hourly space velocity on pressure drop,hot-spot temperature,MN conversion and product selectivities at the outlet of reactor

在维持一定的单程转化率的情况下,尽可能在较大空速下运行,避免出现飞温失控。在装置正常运行和停开车时,要避免因为设备故障引起的气速下降,导致反应器飞温。当空速上升至3000~4000 h-1,床层内的传热得以强化,同时由于进料量的提升,MN 的转化率得以下降,床层轴向温差减小至9~11 K 左右,床层整体温度均在比较合适的范围。为了提高装置的运行负荷和DMO的时空产率,可以将进料空速升至4000 h-1,同时通过增大反应器进口压力来降低反应器的压降。

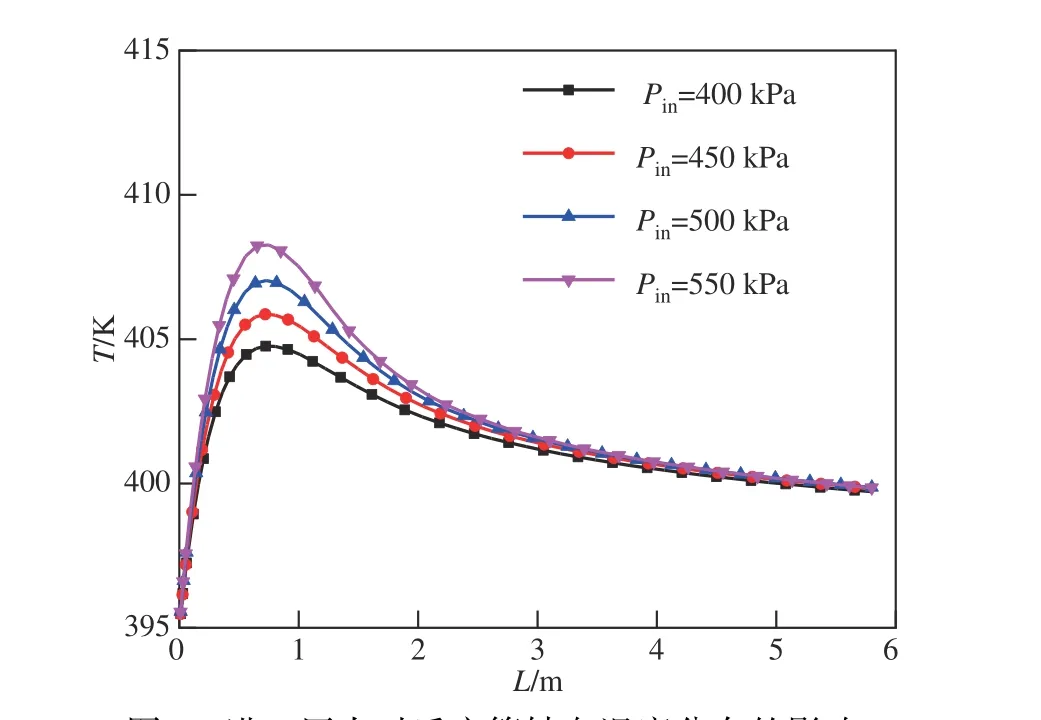

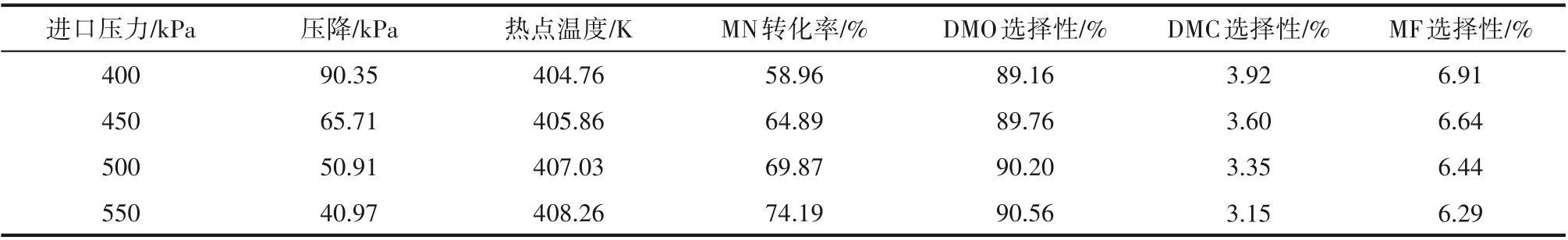

2.2.3 进口压力的影响 由于反应器内的压力会影响反应组分的分压,进而影响反应器内的反应和传热过程,因此有必要探究原料气进口压力对反应结果的影响。模拟计算了反应器进口压力对床层温度分布和产物分布的影响,结果如图3、表4所示。

图3 进口压力对反应管轴向温度分布的影响Fig.3 Effect of inlet feed pressure on the axial distribution of temperature inside reactor

由图3、表4 的结果可知,随着反应器入口压力增大,床层的压降快速下降,反应转化率和反应热点温度稍有提高,主反应的选择性稍微增长。反应器入口压力越小,床层内的实际气体线速度越大,导致床层的压降增大。随着反应入口压力增大,反应组分的分压也随之增大,主副反应速率加快,MN的转化率变大,反应产热速率也随之变大,热点温度上升。鲁文质[10]认为反应器内压力的增大降低了气体的实际流速,也降低了固定床的传热系数,造成了热点温度的进一步上升。本文认为,虽然反应管内压力的增大降低了气体的实际流速,但气体的密度也随压力的增大而变大了,根据式(13)计算的传热系数不会随反应器内压力的上升而减小。

表4 进口压力对反应器内压降、热点温度和反应器出口MN转化率及产物选择性的影响Table 4 Effect of inlet feed pressure on pressure drop,hot-spot temperature,MN conversion and product selectivities at the outlet of reactor

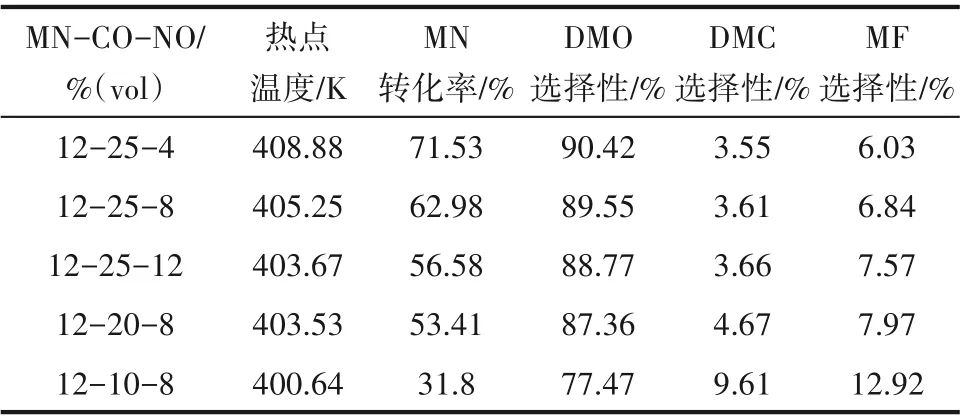

2.2.4 反应组成的影响 在工业偶联反应器上,原料气的组成(体积分数)一般控制为9%~22% MN,25%~35% CO,4%~11% NO,其余为N2。原料气中引入NO,一方面为了控制MN 再生工段引入氧气的残余量,避免MN 进入偶联反应器时落入爆炸极限发生危险;另一方面,NO 对偶联反应的主副反应速率均有抑制作用,在原料气中引入NO 能避免偶联反应速率过快导致的反应失控。原料气中碳酯比(CO/MN)对产物选择性以及抑制MN 分解有较大的影响。模拟计算了原料气中NO含量与CO/MN 对反应转化率、产物选择性以及反应热点温度的影响,计算结果如图4、表5所示。

表5 反应组成对反应器热点、转化率和选择性的影响Table 5 Effect of reactant composition on hot-spot temperature,MN conversion and product selectivities at the outlet of reactor

由图4、表5 可知,增加原料气中NO 含量或者降低CO/MN,均使MN 的转化率和反应器热点温度降低。这与计扬[34]在CO 偶联制草酸二甲酯工艺探究中发现的规律一致。原料中NO 含量的增加,对主副反应的反应速率均产生了抑制,MN 转化率快速下降,主产物DMO的选择性稍微下降。由于原料气中CO 与MN 的含量较高,且CO/MN 较大,生成DMO的反应速率仍占主导,能有效抑制MN的分解,产物的选择性不会发生较大变化。当保持原料气中NO含量不变、减小CO/MN 时,由于主反应速率方程对CO 浓度变化敏感,主反应速率快速下降,MN转化率也随之下降,同时DMC、MF 选择性开始上升。从以上计算结果来看,原料气中NO 的含量能起到调控反应速率的作用,CO/MN 的下降不但降低了MN 转化率,还提高了副产物的选择性。所以在工业反应器上,原料气中CO/MN 不宜过低,避免MN发生催化分解。

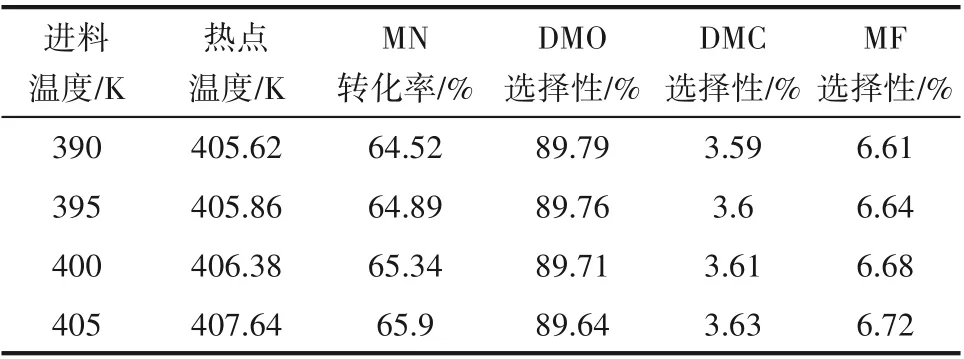

2.2.5 原料气进料温度的影响 模拟计算了原料

气进料温度在390~405 K 变化时,反应器轴向温度分布、热点温度及反应转化率选择性的变化,结果如图5、表6所示。

表6 进料温度对反应器热点温度、转化率和选择性的影响Table 6 Effect of feed gas temperature on hot-spot temperature,MN conversion and product selectivities at the outlet of reactor

由图5 和表6 可知,随着原料气入口温度的提升,反应器的热点温度也随着略微上升,热点位置前移,MN 转化率、产物选择性变化不大。因为原料气的比热容小,进口温度不会对床层温度产生很大的影响,表现出较低的敏感性。为降低反应管轴向温差,充分发挥反应管内催化剂的催化活性,原料气的进料温度不宜太低或太高,应与冷却介质温度接近。

2.3 讨论

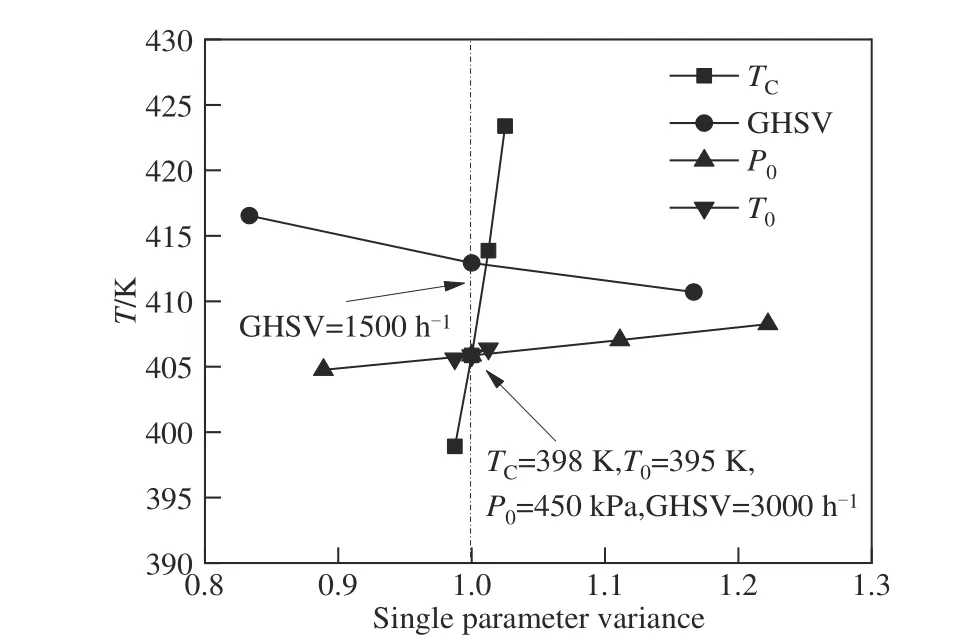

根据2.2 节的模拟计算,不同操作参数变动对反应器热点温度的影响程度不一样。为了清晰明了地比较反应器热点温度对各操作参数变化的敏感程度,令各操作参数的变化以单管实验条件为基准进行归一化处理,床层热点温度的变化随归一化后的不同操作参数的变化如图6所示。图中曲线的斜率越大,则该操作参数对于反应器热点温度的影响越大。从图6 可以发现,热点温度对冷却介质温度最为敏感,进料空速次之,而反应器进口压力和进料温度在计算范围内对热点温度和MN 转化率影响不大。这与徐艳等[13]、Zhu 等[14]在草酸二乙酯合成反应器上的计算结果基本一致,冷却介质温度对反应热点温度影响最大,其他操作参数影响较小。

图6 各操作参数变化对反应热点温度的影响Fig.6 Effect of operation parameters on hot-spot temperature

针对目前工业反应器的优化,为提高偶联反应器的负荷,可以提高进料空速至4000 h-1。空速的提高可以强化床层内的传热,降低床层轴向温差,使床层整体温度均在比较合适的范围,床层各个高度的催化剂都能充分利用,增大反应器有效容积。但空速增加使床层的压降显著上升,为降低压缩机能耗,可以增大反应器入口压力。根据以上计算结果,反应器入口压力从400 kPa升至500 kPa,反应器的压降下降了39.4 kPa,反应热点温度仅上升2.3 K。升高反应器入口压力能有效降低反应器的运行成本,而且反应器内压力的上升不会影响床层的传热效果。冷却介质温度作为敏感性参数,是需要严格控制的工艺指标。在模拟计算范围内,将冷却介质温度控制在395~400 K,能使催化剂在较好的活性温度区间工作,避免热点温度过高造成反应器失控。在反应器运行过程中,还可以通过调节原料气中NO 的含量和碳酯比实现对反应转化率和反应器热点温度的轻微调控,较高的NO 含量和较低的碳酯比能有效降低反应速率,防止反应温度失控,保证装置的平稳运行,为避免MN 的催化分解,碳酯比不宜太低。

3 结 论

本文根据最新得到的CO 偶联制草酸二甲酯的主副反应速率方程,针对列管式固定床反应器中的单根反应管,分别建立了一维、二维拟均相模型模拟计算偶联反应,并与相同条件下的单管实验结果进行了比较,发现根据一维拟均相反应器模型计算得到的反应结果与单管实验数据更加吻合,进一步采用一维拟均相模型模拟计算了操作参数变化对偶联反应的影响,结果表明:

(1) 冷却介质温度变化对床层热点温度和MN转化率有较大的影响,是需要严格控制的工艺指标,冷却介质温度适宜控制在395~400 K;

(2)较低的空速容易引起反应器飞温,为提高反应器负荷、改善床层传热效果,可以将进料空速提高至4000 h-1;同时,为降低压缩机的能耗,可以增大反应器入口压力至500 kPa;

(3)反应器进口压力、原料气进料温度和反应物组成在计算范围内对反应器热点温度影响相对较小。

符 号 说 明

A——反应管径向截面面积,m2

C——浓度,mol/m3

cp——反应混合气体的比定压热容,J/(mol·K)

De——床层径向有效扩散系数,m2/s

dp——催化剂粒径,m

dt——反应管管径,m

ΔHr——反应焓变,J/mol

hw——壁膜传热系数,W/(m2•K)

L——催化剂床层高度,m

l——床层轴向某处高度,m

N——摩尔流量,mol/h

NT——总摩尔流量,mol/h

P——压力,kPa

Pr——Prandtl数

R——反应管径向某处位置,m

Rd——反应管外壁的污垢热阻,m2·K/W

Rg——理想气体常数,8.314 J/(mol·K)

R0——反应管半径,m

ReM——修正Reynolds数

Rep——催化剂颗粒的Reynolds数

r——生成速率,mol/(min·(g cat))

T——反应温度,K

TC——冷却介质温度,K

Tin——原料气进料温度,K

TW——反应管内壁温度,K

U——床层与冷却介质换热的总传热系数,W/(m2·K)

u——床层内气体线速度,m/s

uav——床层内平均气体线速度,m/s

u0——反应管表观气速,m/s

α——径向与轴向传质速率之比

αb——床层与反应管内壁之间的传热系数,W/(m2·K)

αc——反应管外壁与冷却介质之间的传热系数,W/(m2·K)

β——颗粒间距与粒径比

δ——反应管壁厚度,m

ε——床层空隙率

η——催化剂活性校正因子

λ——反应管材的热导率,W/(m·K)

λe——床层径向有效热导率,W/(m·K)

λ0e——流体静止时催化剂床层的热导率,W/(m·K)

λf——反应混合气体的热导率,W/(m·K)

μ——反应混合气体的黏度,Pa·s

ρb——催化剂床层堆积密度,kg/m3

ρg——反应混合气体的密度,kg/m3