高分子材料阻燃与抑烟的分立设计思想

2022-01-26孙艺姜润韬金晶李凯涛林彦军刘军枫段雪

孙艺,姜润韬,金晶,李凯涛,林彦军,2,刘军枫,段雪

(1北京化工大学化工资源有效利用国家重点实验室,北京 100029; 2西部矿业集团科技发展有限公司,青海 西宁 810000)

引 言

进入21世纪,以塑料、橡胶、纤维为代表的合成高分子材料的发展和各种功能高分子技术的突破极大地改善了人们的生活,然而其自身的易燃性带来的火灾隐患也日益严重。同时,高分子燃烧时会产生大量含有有毒、腐蚀性化学物质的烟气,而吸入有毒气体导致昏迷窒息是火灾中人员伤亡的主要原因。因此,高分子的阻燃抑烟性能已经成为目前评价材料性能的关键指标之一,具有极其重要且不容忽视的地位[1-3]。

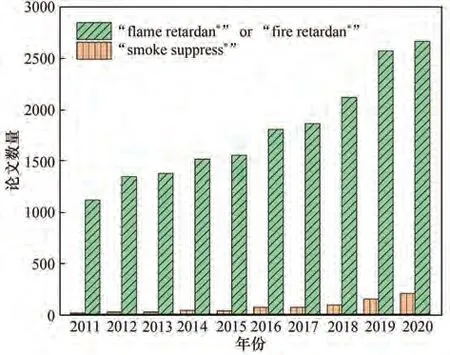

自20 世纪60 年代开始,经过数十年的努力,高分子阻燃添加剂领域已取得了卓有成效的进展,形成了卤系、有机磷(硅、硼)等多种类型的有机类阻燃剂和无机磷系化合物、钼系化合物、金属氢氧化物及层状硅酸盐等几大类无机阻燃剂体系。1998 年以来,随着世界各地对于环保的要求日益提高,溴化阻燃剂被国际上逐渐列为限制或禁止使用的化学物质,大大加速了科研人员对环保型无毒阻燃剂的开发进程,促进了无机类环保阻燃材料的兴起与快速增长[4-6]。利用Web of Science Core Collection(核心合集数据库),以“flame retardan*”或“fire retardan*”为主题词,对阻燃剂领域的英文论文进行检索,获取到研究论文25347 篇(检索日期2021-7-4)。采用中国知网对学术期刊发表的阻燃剂相关的中文论文进行检索(关键词“阻燃剂”),得到中文学术论文共16528篇。

与阻燃剂领域的快速发展相比,中外各国针对高分子材料抑烟剂的研发起步晚,进展也较为缓慢。利用Web of Science Core Collection,以“smoke suppress*”为主题词,对抑烟剂相关的英文论文进行检索,获取到与抑烟剂相关的英文研究论文998 篇(检索日期2021-7-4),远远低于获取到的同期与阻燃剂相关的研究论文数量(图1)。采用中国知网对学术期刊上发表的抑烟剂的中文论文进行检索(关键词“抑烟剂”),仅得到中文研究论文共243篇。

图1 Web of Science核心合集数据库近十年含有主题词“阻燃”或“抑烟”的论文数Fig.1 Number of papers containing the topic word

更值得关注的是,目前绝大多数对于高分子抑烟剂的研究仍然处于阻燃剂的从属地位,即在开发具有优异性能阻燃剂的基础上附加研究材料的抑烟性能,形成“阻燃抑烟”双功能材料,而对于单功能抑烟剂的开发重视度不够。利用Web of Science Core Collection,主题词“smoke suppress*”,排除“flame retardan*”和“fire retardan*”进行检索,仅有十几篇论文。由于缺乏广泛、细致、深入、系统的研究,抑烟剂材料的发展受到了极大阻碍。

由于高分子材料的种类繁多,不同高分子材料的分子链结构和官能团的差异导致燃烧时材料的降解机理和发烟机理不同,其对应的燃烧产物和发烟量也不同。相应的,其阻燃和抑烟助剂的化学组成和结构设计亦应有一定区别,一味地追求“阻燃抑烟”双功能材料,往往会顾此失彼,导致两者性能都不能得到最大的优化。

本文中,首先简述了当前几类常见高分子材料的燃烧和发烟过程以及对其微观反应机理的认识,总结了几类常见的阻燃剂、抑烟剂及双功能阻燃抑烟剂,并对近年来阻燃剂和抑烟剂的研究和发展趋势进行了综述。在此基础上,提出了将高分子的阻燃和抑烟功能分立开来分别进行研究,再将两者进行功能优化复配的分立设计思想,并总结了近期的相关研究进展。最后,对未来高分子阻燃剂和抑烟剂的研究方向进行了展望。

1 高分子材料的燃烧和阻燃

1.1 高分子材料的燃烧过程及机理

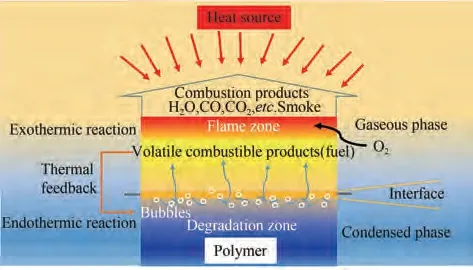

高分子的燃烧过程十分复杂,属于激烈的热氧化过程(图2[7])。高分子材料在外界热源作用下温度达到裂解温度时,发生热裂解反应,释放出低分子量的气态有机可燃物,并逐渐扩散到材料表面,与O2发生剧烈的燃烧反应,同时释放光和热。燃烧产生的一部分热量传递给热解中的高分子,加剧了其热解过程,使火灾迅速蔓延。

图2 高分子聚合物燃烧过程示意图[7]Fig.2 Schematic representation for a typical combustion process of polymers[7]

由于高分子材料的组成、结构和化学键的差异,其热裂解的机理和产生的气相可燃气与分解产物亦有不同。例如,聚氯乙烯(PVC)中C—H键、C—C键和C—Cl 键的键能分别为413、345 和338 kJ·mol-1,因此C—Cl 键在热降解时会最先断裂,主链则相对稳定[8]。而聚烯烃在热解过程中,由于C—C 键能小于C—H 键,因此更容易发生主链断裂从而形成分子量较小的自由基。热裂解过程生成的自由基活性极高,易与邻近的基团发生反应,促使其进一步降解从而生成更多的活性自由基。分子量较大的自由基则通过迁移相互碰撞,又可重组产生交联结构[9]。高分子材料热降解生成的可燃气体可以继续分解为非常活泼的·H和·OH自由基,而·OH自由基与CO 的反应是气相燃烧的主要反应之一,与燃烧速度有着十分密切的关系[10]。因此,高分子的燃烧包括了固相热解、气相燃烧、气固相交界处气体扩散及固相中的热传导等多个复杂的物理和化学过程。阻燃就是限制燃烧过程中固相内部以及气固相之间的热传导和物质传递。

1.2 高分子材料的阻燃机理[10]

高分子材料的阻燃机理总体可以分为气相阻燃和凝聚相阻燃两大类方法。

气相阻燃主要包括两种机理:(1)自由基清除机理。阻燃剂可以捕捉清除气相中的·H 和·OH 等活性自由基,或将其转化为低燃烧活性的自由基,中断燃烧反应链增长的进行,减少自由基引发的聚合物基体的分解,进而实现对燃烧的有效抑制。(2)不可燃气体的稀释效应。阻燃剂在燃烧时释放出H2O、NH3、CO2、N2、HX 等不可燃气体。例如,金属氢氧化物阻燃剂分解放出H2O;氮系阻燃剂可产生NH3和N2。这些不可燃气体进入气相燃烧区中,稀释了O2和聚合物分解产生的可燃性气体的浓度,使其降低到燃烧临界值以下,达到阻燃的目的。

凝聚相阻燃是指阻燃剂在高分子燃烧时可以降低或终止聚合物的热分解反应、减少燃烧中热量的释放和迁移,或通过多种物理化学原理减少可燃气体的释放,从而达到阻燃的目的。具体可概括为以下几种:(1)阻燃剂可减慢或阻止凝聚相中聚合物基体的热分解,抑制可燃气体和自由基的产生。例如,芳香族磷酸盐阻燃剂可以消除聚合物表面的烷基过氧化物自由基,起到阻燃作用。(2)阻燃剂利用自身的受热分解和分解产物的气化过程,吸收大量的热,从而降低材料的内部或表面温度,减缓或终止材料的热分解,实现聚合物的阻燃。这类阻燃剂主要包括氢氧化铝、氢氧化镁和其他金属氢氧化物阻燃剂。(3)一些比热容较高的阻燃剂可以通过蓄热或导热的方式降低材料的温度,从而起到一定的阻燃作用。(4)阻燃剂能在燃烧过程中形成或促进形成致密的保护性焦化炭层。炭的极限氧指数(LOI)为65.0%,具有较好的自熄性。焦化炭层覆盖在高分子材料表面,可以防止基体产生的可燃气体进入气相燃烧区,抑制外部氧气和热量向内部的传递,延缓高分子的进一步热分解,减缓燃烧速度,从而实现阻燃[11]。

对应于以上几种不同的阻燃机理,阻燃剂的作用方式可归纳为自由基清除作用、稀释效应、吸热效应和覆盖效应等几个方面。由于燃烧和阻燃过程的复杂性,有些情况下,单种阻燃剂的阻燃效率较低。实际应用中,常采用多组分阻燃体系复合形成协同阻燃体系,利用多个机理协同发挥作用,此时,阻燃剂可表现出优于单组分阻燃剂的阻燃效率[12]。常见的高效协同阻燃体系有磷氮膨胀型协效阻燃剂[13-14]和无机填料增效体系[15-16]等。

1.3 几类典型的阻燃材料

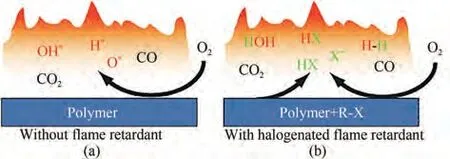

1.3.1 卤系阻燃剂——气相自由基捕获 卤系阻

燃剂是阻燃效果显著且曾经用途广泛的阻燃剂。其阻燃机理属于典型的气相自由基捕获机理(图3[11]),可显著降低由高分子材料热解生成的可燃气体的热氧化速率,减缓火灾的蔓延。然而此类阻燃剂的使用对自然环境有较大的危害。卤系阻燃剂阻燃的过程会导致可燃气体的不完全燃烧而生成大量的CO,增加了燃烧时的烟气量及毒性;燃烧过程中产生大量的卤化氢,具有极强的腐蚀性,可对材料的结构造成严重的破坏;此外,燃烧中产生的二英和呋喃等有毒物质,可能造成严重的环境污染[17]。类似地,挥发性有机磷阻燃剂作为另一大类气相阻燃剂,同样对环境具有较大的危害[18]。

图3 卤系阻燃剂的作用机理[11]Fig.3 Mechanism of halogenated flame retardants[11]

1.3.2 金属氢氧化物阻燃剂 无机阻燃剂具有环境友好、低毒性、低成本、热稳定性好、原材料来源广泛等优点,近年来逐渐成为了阻燃领域的研究热点。Al(OH)3是应用最早且应用范围最广泛的无机阻燃剂之一,其阻燃机理包含以下几个方面:(1)受热脱水吸热,降低了基体温度;(2)热分解产生H2O,降低了可燃气体和O2的浓度;(3)生成Al2O3覆盖在高分子材料的表层抑制燃烧的发展。但一般来说,Al(OH)3作为阻燃剂的添加量一般要达到30%~60%才能展现出满意的阻燃效果,这大大增加了添加剂的成本、聚合物的加工工艺难度,同时降低了聚合物的力学性能[17]。此外,Mg(OH)2的阻燃机理与Al(OH)3基本类似,材料更加稳定并且表现出更好的抑烟性能。但是,Mg(OH)2的脱水反应需要的温度相对于Al(OH)3更高,因此实际应用中通常将二者混合搭配使用[19]。

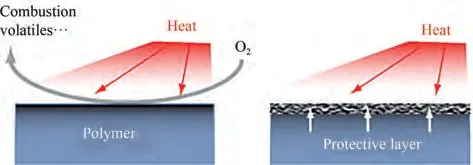

1.3.3 磷酸盐系阻燃剂——凝聚相热屏蔽阻燃剂

磷酸盐系阻燃剂属于另一大类无机阻燃剂,主要包括三聚氰胺磷酸盐(MP)、三聚氰胺聚磷酸盐(MPP)、聚磷酸铵(APP)等,其中APP 是最常用的一种。磷酸盐系阻燃剂在燃烧时受热分解为磷酸,接着发生脱水反应形成聚偏磷酸。聚偏磷酸具有极强的酸性,可在较低的温度下促使聚合物脱水并在表层炭化为碳膜以阻隔外界的O2,从而避免燃烧的继续发展(图4)[11]。例如,Chen 等[20-21]研究发现,在热塑性聚氨酯(TPU)中加入APP 作为阻燃剂,当TPU/APP中APP含量为20%(质量)时,TPU/APP的极限氧指数(LOI)从21.5%提高到31.3%。Yang 等[22]制备了含有笼状二环的大分子磷酸盐/哌嗪(PPPAP)阻燃剂,当聚丙烯中PPPAP 的添加量为40%(质量)时,材料的LOI达到了29%。

图4 凝聚相热屏蔽阻燃剂的作用机理[11]Fig.4 Mechanism of condensed phase flame retardants[11]

聚合物的炭化过程需要聚合物链的C—H 键断裂,这对于聚烯烃等线型聚合物来说非常困难。因为聚烯烃链中的C—C 键断裂是热力学上更易于进行的过程。但是,在氧气存在的情况下,碳链的氧化脱氢反应可与断链反应竞争而形成不饱和键和共轭不饱和键,逐步转化为芳烃类较稳定基团,并进一步炭化。因此,具有氧化脱氢反应催化活性的添加剂将有助于阻燃性能的提升。

1.3.4 层状纳米材料阻燃剂 近年来,纳米阻燃剂的研究一直是阻燃领域的一个热点研究方向。纳米阻燃剂在添加量较低的情况下可以显著降低基材的热释放速率(HRR)和产烟量(SPR),提高高分子的力学性能,同时赋予基材一些附加功能,如导电、导热等功能。常用的阻燃纳米材料有三种:层状纳米材料,如石墨烯、纳米黏土等;纳米纤维材料,如碳纳米管等;纳米金属氧化物和氢氧化物。其中以层状纳米材料的研究为最多。

迄今为止,人们已发现多种二维无机纳米添加剂材料可以提高材料的阻燃性能,例如有机改性的蒙脱石(OMMT)、碳纳米管(CNT)、氧化石墨烯(GO)和类层状双金属氢氧化物(LDHs)等。Wei 等[23]利用改性还原氧化石墨烯改善TPU 的阻燃性能,结果表明添加量仅有1.5%(质量)的rGO-Salen-Ni即可以显著提高TPU 的阻燃性、电导率和力学性能,其总产烟量(TSP)、总释放热(THR)和热释放速率峰值(PHRR)分别降低了28%、22%和43%。Shi 等[24]制备了碳化钛还原氧化石墨烯(Ti3C2Tx-rGO),显著降低了TPU燃烧时的烟气生成峰值(PSPR)、TSP、总CO 产率和CO 产率峰值,降幅分别为81.2%、54.0%、46.2%和54.1%。可见,rGO基层状纳米阻燃剂不仅使TPU具有阻燃性能,而且显著降低了TPU的烟雾释放。表1总结了更多高分子材料与二维无机纳米添加剂的阻燃体系。

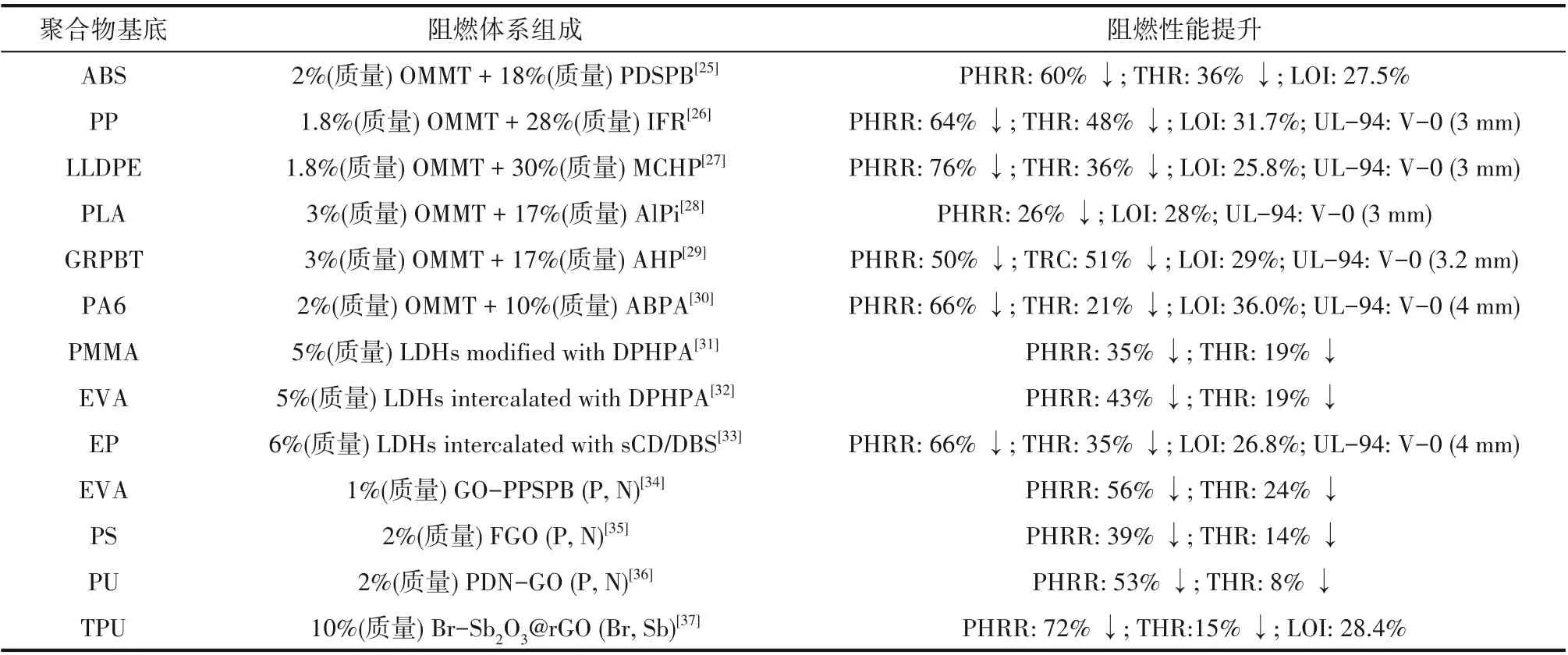

表1 二维层状纳米材料与传统阻燃剂组合后对不同聚合物材料的阻燃性能[7,25-37]Table 1 Combination of 2D nanomaterials with conventional flame retardants in various polymer nanocomposites[7,25-37]

层状纳米材料的阻燃机理包括以下几个方面:(1)提升基体稳定性。无机层状纳米材料通常具有较高的热稳定性,可以延缓基体材料的热分解。二维层状纳米材料在高分子中多以单层或多层片的形态分布,高分子链与周边的纳米片层接近平行排列,物理阻隔了高分子链之间的化学键作用,高分子链的移动或松弛行为会受到限制,比不受约束的分子链有更高的降解温度,提高了材料的分解温度以及热稳定性。(2)阻挡层机理。燃烧过程中,层状纳米材料片层可以抑制体系中热解生成的可燃性分子片段向燃烧界面移动,阻碍空气向材料内部扩散,减缓热传递的速率,起到阻燃作用。(3)炭层阻燃机理。高分子与层状纳米材料的复合插层有利于高分子燃烧时焦化保护炭层的生成。高分子在高温下,层状纳米材料片层逐步向聚合物表面迁移,形成阻挡层,最终形成炭保护层的中心骨架,抑制燃烧过程中热量、氧气和可燃气体的传递。同时,高分子燃烧时由于二维纳米层状氧化物的催化氧化脱氢作用,高分子链的交联程度增大,更倾向于炭化。纳米片层的存在一方面提高了聚合物燃烧形成炭层的可能性,另一方面片层从基体中向外移动又促进炭层在材料表层的聚集,这两方面相互协调发挥作用,因此可以在表层生成致密的炭层,达到阻燃的目的。(4)层间活性位点的自由基捕捉机理。高分子的燃烧过程是由自由基参与的热氧化降解,属于典型的链式反应,其中活性较强的自由基是影响此进程的核心因素。层状材料的层间含有大量的活性反应位点和多种可调变的过渡金属元素,加入高分子材料中后,可以捕获热氧化降解时生成的活性自由基,从而起到抑制高分子材料热解并减缓火焰蔓延的作用。

1.3.5 复合阻燃剂 将两种或多种阻燃剂材料进行杂化复合,利用多组分之间的协同作用,可大幅提高阻燃剂的阻燃效率。常见的协效阻燃剂多是以含磷阻燃剂(如APP、磷酸盐等)为主要组分的复合阻燃剂。三聚氰胺磷酸盐/焦磷酸盐/二氧化钛、膨胀阻燃剂/碳纳米管、三聚氰胺氰尿酸盐/纳米黏土等都被报道用于聚合物的阻燃[38-40]。复合阻燃剂最明显的优点是制备过程非常方便,但复合阻燃剂的负载量在满足优异阻燃性能的同时,对基体的力学性能仍有负面影响。

1.4 阻燃材料的发展和挑战

综上所述,若要延缓或阻碍燃烧的发生,可从抑制温度升高、减少生成可燃性气体、促使高分子燃烧时表面成炭等几个方向进行研究。经过数十年的发展,人们已研发出多类阻燃剂材料,并得到了较好的阻燃效果。目前普遍认为,利用凝聚相中的反应阻燃进而降低可燃挥发性气体的生成,是较气相阻燃更理想的阻燃方式。以无机层状纳米材料为基础的阻燃剂兼具物理阻燃和化学阻燃双重功效,可能是未来主流的发展方向。一方面,无机层状纳米材料可以在高分子热解中积聚于材料表面生成无机保护膜,阻隔热量和物质的传输。另一方面,无机层状纳米材料中含有的具有氧化脱氢催化活性的过渡金属离子可以提高成炭反应效率,提高聚合物的炭化程度。同时,纳米层状材料层间活性反应位点能够与高分子热解生成的自由基反应使其猝灭,从而阻止燃烧的进行。此外,某些层状材料在受热时分解生成H2O 等小分子物质,可以延缓温度的升高,从而减慢火焰的蔓延速度。因此,通过纳米阻燃剂的结构设计最大化这几种作用,将是开发高性能阻燃剂的指导方向之一。

2 高分子材料的发烟和抑烟

2.1 高分子材料的发烟过程及机理

高分子材料燃烧降解时会产生大量的有毒烟气,严重危害到人类的生命安全。同时,高分子材料加工过程中会加入某些添加剂或塑化剂,使其在燃烧或热降解时的发烟量进一步增加。高分子燃烧时所释放的烟是一种气溶胶,包括一氧化碳和二氧化碳等气态物质、炭粒等固态细粒以及水等液态细滴。由于各种高分子材料的组成与结构不同,其发烟机理并不完全相同,从而对发烟量有较大影响。通常情况下,高分子的氧化反应与成炭反应是相互竞争的,因此那些含氧量高的材料在燃烧时的发烟量较低。例如,主链含氧原子的脂肪烃高聚物,在燃烧或热降解时产生的烟较少;含有较多双键的高聚物及侧链上具有苯环的芳香族化合物产生的烟较多;含有卤素的高聚物特别是PVC 的发烟量尤其高(表2)[41]。此外,在材料中添加塑化剂后,由于塑化剂不仅可以参与中间产物的高温化学反应,而且其本身热解也可以生成大量烟气,因此会使材料的发烟量明显提高。

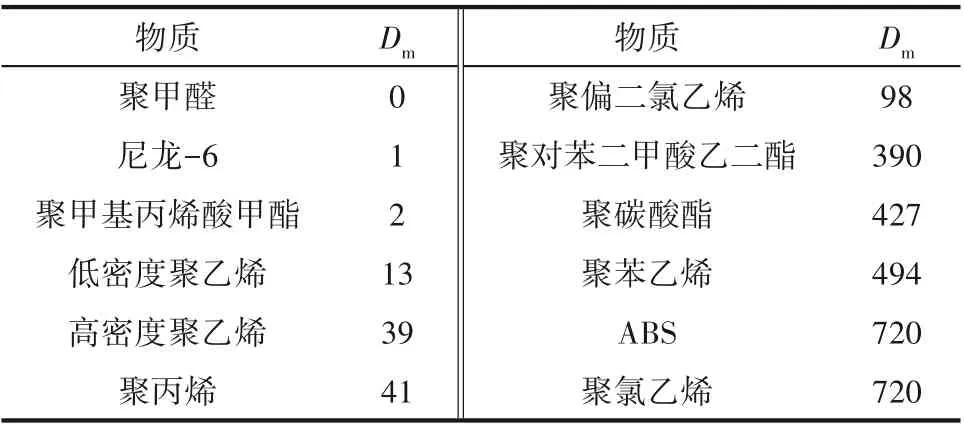

表2 几类高分子材料燃烧时的最大烟密度Dm[41]Table 2 Maximum smoke density(Dm)of various polymers[41]

PVC 在人类生活中的用途广泛且燃烧发烟量很大,因此对PVC 抑烟的研究较多。PVC 的极限氧指数约为47%,属于自熄性材料,因此在空气中不易燃烧,高温下主要发生热降解反应,燃烧时会产生大量的烟及HCl 和Cl2等有毒有害和腐蚀性气体。

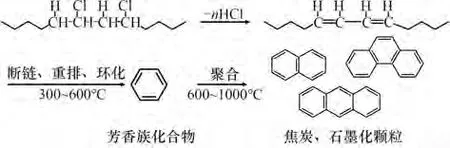

一般来说,PVC 的热解是一个自由基链式反应过程,键能较低的C—Cl 键会在240~340℃下首先断裂,此时PVC 脱掉HCl 气体[42],形成的烯丙基氯会活化反应体系,加快释放HCl 的过程,最后生成大量的HCl 和共轭多烯结构。HCl 能够吸附环境中的水蒸气,悬浮在空气中形成大量的强腐蚀性白色酸雾。随着温度进一步升高,生成的共轭多烯结构进一步热解,产生大量的烃类化合物。除HCl 外,PVC 中最大量的挥发性热解产物是苯。通过氘标记实验对热解产物的气相色谱-质谱分析表明,苯的形成是分子内的多烯链环化的结果[43],而不是通过相邻的PVC/多烯链之间的交联形成。其他的共轭芳香产物(如苯乙烯、萘、联苯和蒽等)也是通过分子内环化形成。而如甲苯、茚、甲基萘等“混合”的芳烃-脂肪族热解产物至少部分是通过分子间的交联和/或氢转移机制形成的。通过更复杂的分子间途径可以形成乙烯和丙烯等低分子量脂肪族热解产物[44],如图5[8]所示。这些通过不同的化学反应过程而生成的热解产物,在PVC 热解生烟过程中起到不同的作用。共轭多烯的分子内环化作用会促进PVC 体系的燃烧和生烟,因为环化所得的芳香族化合物很容易燃烧,而且在气相中可进一步聚合并生成稠环芳香化合物,这是产生烟雾的重要原因。而共轭多烯的分子间交联反应生成物经过进一步芳构化、石墨化等过程,最后变为凝固相的焦炭和石墨化颗粒,则有助于减少PVC 体系的发烟量。

图5 PVC的发烟机理[8]Fig.5 Smoke generation mechanism of PVC[8]

在无氧的条件下,聚偏氯乙烯、聚氟乙烯等材料受热时,能够发生与PVC 体系相似的消除反应,分别产生HCl、HF 等有毒有害气体。聚氨酯燃烧过程中也会产生大量的烟雾和有毒气体,主要成分包括CO、HCN、NH3、NOx等[45]。聚氨酯产生的烟雾量在燃烧开始的几分钟内会迅速升高,其烟雾的成分与聚氨酯的结构和组成有关。而聚甲基丙烯酸甲酯、聚苯乙烯、聚四氟乙烯等受热分解则会发生主链首先断裂的反应,生成单体甲基丙烯酸甲酯、苯乙烯、四氟乙烯等有害产物[46]。

因此,加入抑烟剂改变或调控聚合物体系热分解的挥发性产物的形成机制,进而改变挥发性产物的比例和成分,是减少其烟气产生量的关键因素。

2.2 高分子材料的抑烟机理

使聚合物燃烧的中间产物分子不发生相互的成环、聚合反应,从而不生成如乙炔、苯、多环芳烃化合物等碳氢比例高的中间体,是减少其烟气产生量的关键因素。以PVC 为例,PVC 发烟主要是体系热降解过程分解生成的HCl 和多环芳香化合物,因此挥发性热解产物的形成机制是决定抑烟剂是否有效的关键因素[44]。因此,PVC 专用抑烟剂的设计一般可从以下几个方面考虑:减少HCl 气体的脱除量;隔离热源、氧源;控制热降解使中间产物分子不发生相互的成环、聚合反应,从而不生成如乙炔、苯、多环芳烃化合物等碳氢比例高的中间体;使PVC 体系在分解时生成更加稳定且不易进一步降解的产物,提升成炭概率,从而降低其易挥发产物的生成量。目前几类PVC 抑烟剂的作用机理一般认为包含路易斯酸机理、还原偶联机理以及脱水和吸附作用等。

2.2.1 路易斯酸机理[47]一般认为,路易斯酸位点能够促进顺式和反式双键的异构化,而由于反式构型在热力学上更稳定,因此在路易斯酸位点的催化作用下,PVC 脱HCl 后优先形成反式多烯产物,避免了共轭多烯环化生成芳香化合物的过程,加速中间产物分子间的交联和炭化,同时路易斯酸位点可有效吸附其中的一部分HCl,减少其逸出[48]。无论是本身可作为路易斯酸还是通过与HCl 反应生成路易斯酸的化合物都可以作为有效的抑烟剂。但是由于反应机理的复杂性,目前尚未发现路易斯酸位点的强弱与抑烟剂的焦炭产率和产烟量之间有直接的、令人信服的相关性[44]。

2.2.2 还原偶联机理 抑烟剂中含有的低价过渡金属可以促进PVC 降解的中间产物烯丙基氯的还原偶联反应,减少聚合物前期的热降解,并且烯丙基在偶联中产生的多烯链分子片段也相对较短,降低了苯等芳香族化合物的产生,实现有效抑烟[49]。

2.2.3 脱水和吸附作用 一些具有较大比表面积的抑烟剂,对热分解时产生的炭烟和其他有害烟气有良好的吸附作用,并可以转化为相应的化合物,抑制材料的发烟[44]。

2.3 几类典型的抑烟材料

2.3.1 钼系抑烟剂 钼系化合物是当前已知的具有优异性能的抑烟材料之一,主要包括三氧化钼[50]与八钼酸铵[51]等化合物,其抑烟的反应机理一般认为是路易斯酸机理。这是因为钼元素具有空的4d 价层轨道,可接受PVC 上Cl 原子的孤电子对形成较强的配位键,从而使材料整体的稳定性增强,使PVC 脱去HCl 这一反应的能垒升高,抑制反应的进行[43]。此外,形成的金属氯化物MClx可阻止释放HCl 后的多烯烃链分子内成环,并促进分子间交联反应产物的形成,降低热分解生成物中芳烃化合物的比例,提高凝固相的残炭量。除了顺反效应外,MoO3或其衍生物可通过催化分子间的Diels-Alder 环化或Friedel-Crafts 烷基化而破坏生成苯的烯烃前体,从而促进PVC 链段热分解过程的交联反应[44]。Rodolfo 等[52]制备了铜锌钼复合抑烟剂,添加了此材料的PVC 样品的PHRR 和TSP均有所降低。Qu 等[53]研究了一系列金属钼酸盐的抑烟性能,结果显示金属钼酸盐的抑烟性能取决于反应第一阶段生成的路易斯酸的强度和第二阶段生成残炭的稳定性。ZnMoO4在降解第一阶段的催化脱氯作用最强,生成的残炭稳定性最高,因此添加ZnMoO4的样品具有最好的阻燃性。而强路易斯酸也可以作为第二阶段的裂解催化剂,促进可燃的挥发性有机化合物的生成,降低了发烟量,但相对促进了燃烧火焰。因此,CuMoO4的抑烟性能最好,但与ZnMoO4相比,其阻燃性能略有下降。

2.3.2 锌基抑烟剂 镁锌复合物抑烟添加剂是一种由MgO 和ZnO 构成的白色流散性粉末,目前主要作为PVC 材料的添加剂,可以有效抑制其发烟量。其抑烟机理被认为是镁锌复合物会与PVC 裂解产生的HCl 反应,生成固相的金属氯化物,抑制Cl 与多烯化合物之间进行下一步的反应,阻止碳链的进一步裂解,促使致密炭层的产生,降低可挥发烃类化合物的挥发量,从而达到抑烟的目的。Yang 等[54]的研究表明羟基锡酸锌[ZnSn(OH)6, ZHS]加入PVC中,可显著降低PVC 材料的燃烧发烟量,促进焦炭的形成。与纯PVC 相比,炭渣含量增加了96.9%。因此,ZHS 是PVC 优良的抑烟剂,可以减少PVC 燃烧过程中有害气体的释放量。此外,ZnO 对其他材料也有良好的抑烟性能,例如Guo 等[55]制备了ZnO纳米线,与纯PP 相比,ZnO 纳米线含量为30%(质量分数)的ZnO/PP 在燃烧时的最大烟密度降低了53.9%。

2.3.3 铜基抑烟剂 铜基化合物作为抑烟剂的主要作用机理为还原耦合机理[56]。许多研究已证明,Cu(Ⅰ)和Cu(Ⅱ)化合物在PVC 热解期间可显著抑制苯的生成[57-59],因为当Cu(Ⅰ)的配合物在PVC高温裂解时会发生歧化反应,一部分生成Cu(Ⅱ)的化合物,但更倾向于生成稳定的Cu(0)单质,因此两者不成比例。这一反应会引起PVC 链间发生还原偶联反应,并且会促进聚合物的彼此交联,使苯等芳香族化合物的生成量降低,因此可有效抑烟。

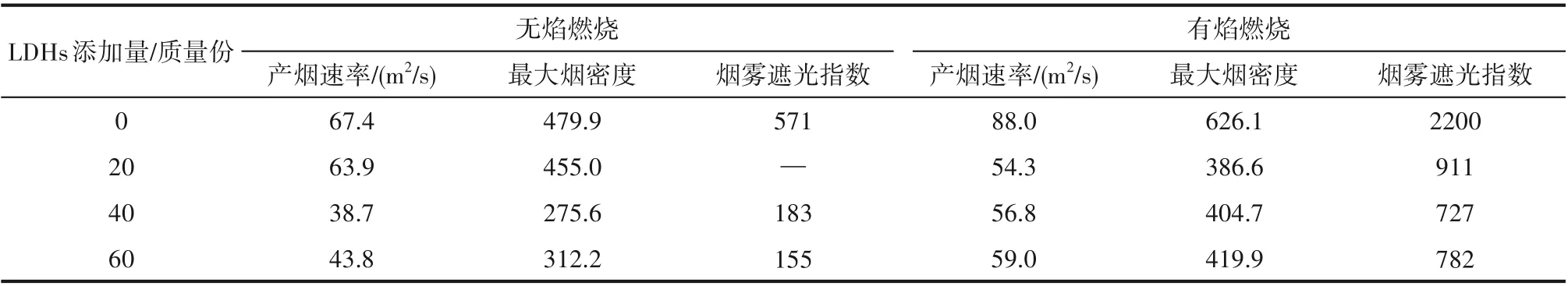

2.3.4 层状金属氢氧化物 金属氢氧化物或层状复合金属氢氧化物(LDHs)热分解后会释放出大量水分子和二氧化碳,同时分解反应吸热,可有效降低体系的升温速度和材料的热降解速度,并促进炭化,显著提升体系的热稳定性,降低发烟量。同时,由于LDHs 层板含有大量的碱性位点,可以对酸性的HCl 气体产生吸附作用,阻止Cl 元素释放到空气当中,抑制白色烟雾的产生。如表3 所示,在软质PVC 中加入LDHs 可以有效降低燃烧时的烟密度[60]。LDHs 抑烟材料在PVC、乙烯/醋酸乙烯酯共聚物(EVA)和聚氨酯弹性体(PUE)等高分子材料中显示出了优异的抑烟性能,具有广阔的应用前景[61-63]。

表3 PVC/LDHs复合材料的燃烧烟密度[60]Table 3 Smoke density test results of PVC/nano-LDHs composites[60]

3 双功能阻燃抑烟剂

与阻燃剂相比,目前对于单功能抑烟剂的研究相对较少,大多数与抑烟剂相关的研究同时研究了材料的阻燃和抑烟性能,即在研究阻燃剂的阻燃性能基础上附加研究其抑烟性能,形成“阻燃抑烟”双功能材料。

无机阻燃剂通常具有较好的抑烟性能,因此成为“阻燃抑烟”双功能材料的优选。例如,Jiao 等[64]发现分子筛(AMS)作为TPU 的阻燃抑烟剂,表现出优异的阻燃抑烟性能。研究发现,AMS的加入抑制了TPU 的降解,当AMS 添加量为4%(质量)时,其PHRR 和TSP 分别比纯TPU 降低了55.0%和48.4%。磷酸盐系阻燃剂由于在阻燃过程中促使聚合物表面脱水形成炭化保护层,可抑制烟气的释放,因此同时也具有明显的抑烟性能。例如,APP 作为阻燃添加剂时,当TPU/APP 中APP 含量为20%(质量)时,其烟密度(SD)明显降低。TPU/APP 的光通量可由纯TPU 的18.7%提高到56.0%[20-21]。

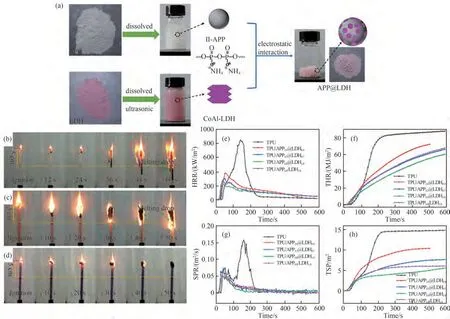

通过多种阻燃抑烟组分的混合或复合,还可以实现不同阻燃抑烟元素和结构之间的协同作用,有效地减少阻燃剂在聚合物基体中添加的负载量,从而减弱单种阻燃剂对高分子基材其他性能的负面影响。Liu 等[65]制备了磷酸化壳聚糖(PCS)改性蒙脱土(PMT),与次磷酸盐铝(AHP)复合用于TPU 的阻燃抑烟。TPU/AHP/PMT 的THR 为38 MJ/m2, TSP 为91 m2/m2,显著低于TPU,表现出良好的协同阻燃抑烟作用。Zong 等[66]研究了APP、ATH 和纳米蒙脱土(MMT)组成的复合体系对TPU 有毒烟雾和气体释放的影响。结果表明,APP-ATH 和APP-ATH-MMT 能有效降低TPU 在燃烧过程中的毒性,抑烟效果明显高于单一APP或ATH。Wang 等[67]通过LDH 和APP 之间的静电相互作用制备了APP@LDH 复合阻燃剂[图6(a)]。燃烧试验结果表明,加入7.0%(质量) APP@LDH的TPU(TPU/APP6.0@LDH1.0)可使TPU 的LOI 提高到29.2%,相比于纯TPU 和将LDH、APP 物理混合加入的样品(TPU/APP6.0/LDH1.0),TPU/APP6.0@LDH1.0明显抑制了TPU 的燃烧过程[图6(b)~(d)]。锥形量热法(CC)试验结果[图6(e)、(f)]表明,TPU 的PHRR 为855 kW/m2,THR 为88.4 MJ/m2,燃烧后残渣仅为1.7%(质量)。加入3.0%(质量)的APP@LDH时(TPU/APP2.6/LDH0.4),PHRR 较TPU 显著降低55.2%,THR 降至72.4 MJ/m2,终残炭量增加至14.3%(质量),且PHRR 和THR 均随APP@LDH 的添加量增大而降低。此外,如图6(g)、(h)所示,与阻燃剂复合后体系的SPR 和TSP 均显著降低,其中TPU/APP6.0@LDH1.0的TSP 最小,为5.5 m2,与TPU相比降低了63.1%。同时,TPU/APP@LDH 的力学性能保持在较高水平,接近纯TPU。可见,少量的APP@LDH 改善了TPU 的阻燃性和抑烟性,并保持了良好的力学性能。此外,对现有阻燃抑烟剂的改性和复合不仅可以提高阻燃抑烟效率,还可以改善原始阻燃剂的其他性能(如耐水性等)[68-70]。

图6 APP@LDH复合阻燃体系的构建及性能APP@LDH制备示意图(a);TPU(b)、TPU/APP6.0/LDH1.0(c)、TPU/APP6.0@LDH1.0(d)在相同LOI下的燃烧过程;TPU及其复合物的HRR(e)、THR(f)、SPR(g)及TSP(h)曲线[67]Fig.6 Preparation of APP@LDH and its flame retardant performance for TPU Schematic representation of APP@LDH(a);Combustion process of TPU(b),TPU/APP6.0/LDH1.0(c),and TPU/APP6.0@LDH1.0(d)under an equal LOI value;HRR(e),THR(f),SPR(g)and TSP(h)curves of TPU and its composites[67]

4 阻燃和抑烟材料的分立设计

目前绝大多数有关抑烟剂的研究处于阻燃剂研究的附属地位,侧重于开发具有“阻燃抑烟”性能的双功能材料,缺乏对单一功能抑烟剂材料研发工作的重视。而高分子材料的阻燃和抑烟是两个具有各自不同特点的复杂过程,由于两者过程机理的不同,对于阻燃、抑烟材料的化学组成和微观结构的要求亦应有不同。具有优异阻燃性能的材料未必同时表现出良好的抑烟性能。例如,研究发现,将具有不同层板组成的LDHs 添加到高分子材料中,其阻燃和抑烟性能有较明显的差别。MgAl-LDHs 由于层板碱性较强,对材料的低温热稳定性提升较大,表现出较好的阻燃作用;而引入二价Zn 之后获得的Zn 基LDHs 表现出良好的抑烟性能,但其阻燃性能相对较差[71]。对于不同的金属钼酸盐抑烟剂的研究表明,ZnMoO4具有最好的阻燃性而CuMoO4的抑烟性能最好[53]。以上研究结果说明,采用同一材料“阻燃”和“抑烟”难以同时将两种功能的优势最大化。此外,由于不同种类的高分子材料的组成、结构的差异,其燃烧和发烟机理各不相同,燃烧特性和发烟量也有较大区别。针对不同种类高分子聚合物的阻燃剂和抑烟剂的开发需求也有明显的差别。对于聚烯烃等线型高分子,由于发烟量小,应主要考虑阻燃的要求,而对于PVC 等发烟量大的自熄性材料,则应主要考虑燃烧中的抑烟的需求。采用同一材料实现“阻燃”“抑烟”两种具有不同机理过程的目标,难以保证材料性能的最大化。

2016 年,段雪等[72]针对以往高分子材料抑烟剂发展中存在的不足,率先提出了阻燃和抑烟分立设计思想,解决以往高分子阻燃抑烟问题的研究思路。将阻燃剂和抑烟剂分立开发,根据不同的高分子体系的结构特点需求设计优化相应的阻燃和抑烟材料。在分别获得针对不同类别高分子体系适用的具有最优化性能的阻燃和抑烟剂的基础上,再将两者进行功能复配,即可同时实现阻燃和抑烟的最优化性能。

针对目前抑烟剂材料与阻燃剂材料发展中的差距,段雪等[71-76]首先着重加强了对于抑烟剂材料的开发和机理研究。研究了LDHs 类材料在高分子抑烟中的性能和构效关系,针对不同高分子体系开发了一系列LDHs 类高效抑烟剂。并于2019 年8 月完成了关于《抑烟剂合成水滑石》(征求意见稿)的中国石油和化学工业联合会团体标准制定。

对于LDHs 类材料在高分子抑烟中的性能和构效关系的研究表明,具有不同组成和结构的LDHs的抑烟性能具有明显的差别。例如,CuAl-LDHs 可吸收PVC 热解释放的HCl,生成的CuCl2可作为电子受体与PVC 分子链中的氯结合,使C—Cl 键断裂更容易,从而加快PVC 脱氯化氢的速度,并且脱氯后PVC 分子链生成不稳定的碳正离子中间体,一方面易于生成多烯结构,另一方面也可作为反应物与这些多烯分子链发生交联反应,减少芳烃化合物的产生。实验结果表明,CuAl-LDHs 可使软质PVC 在静态无焰燃烧时的最大烟密度下降约25%,性能优于MgAl-LDHs;而掺杂了二价Cu 的三元Cu/MgAl-LDHs 由于层板中二价Mg2+对Cu2+的分散作用,表现出更高的抑烟性能。Zn基LDHs添加到PVC中可促进PVC发生裂解脱HCl,使样品产生大量孔洞结构,有利于整体材料受热均匀,减少因燃烧不充分产生的烟雾,且Zn 基LDHs 与HCl 的反应产物ZnCl2可作为一种Lewis 酸促进反式多烯结构的生成,使碳链交联生长,从而减少了顺式多烯环化生成芳香化合物的过程,可显著降低烟密度[73]。MgFe-LDHs 纳米粒子作为TPU 的抑烟剂,可有效降低其燃烧烟密度和生烟速率,减少挥发性产物的生成,增加燃烧热解过程中的成炭率。在这一系列研究工作基础上,开发了用于PVC 和TPU 的水滑石基高性能抑烟剂[74-76]。

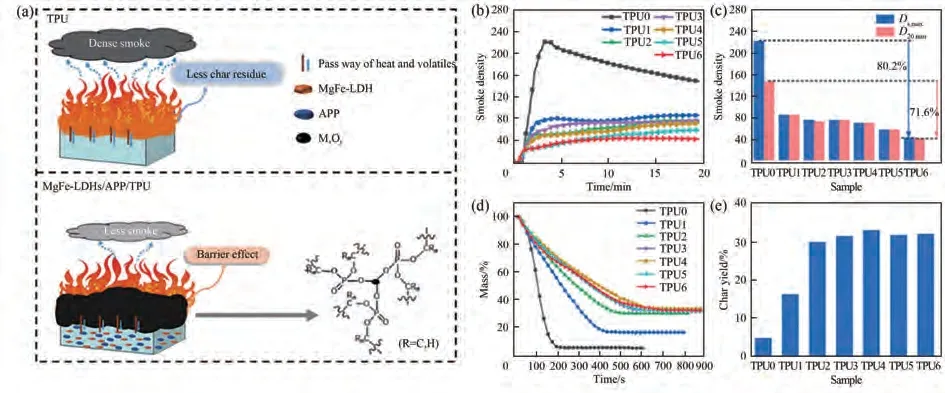

在高效抑烟剂的开发基础上,将最优化的阻燃剂和抑烟剂合理复配可使两者的性能均达到最佳的效果,同时实现高效阻燃和抑烟。例如,林彦军等[75]开发了基于MgFe-LDHs 纳米片的TPU 高效抑烟剂,并将其与环境友好的无卤膨胀型阻燃剂APP进行比例优化复配作为TPU 阻燃抑烟剂,同时获得了令人满意的阻燃抑烟效果。MgFe-LDHs 纳米粒子的存在进一步增强了APP 的阻燃性能,其分解产生的碱性金属氧化物与APP 分解产生的含磷酸性化合物之间会发生强烈的交联反应,增加了成炭率,促进了基体表面焦化保护炭层的形成[图7(a)]。实验结果表明,不同比例的MgFe-LDHs/APP/TPU复合材料燃烧时烟密度均有所下降,其中TPU6[MgFe-LDHs、APP 及TPU 含量分别为4%(质量),16%(质量)和80%(质量)]的Ds,max(44.0)和D20min(42.1)最低,分别比纯TPU(TPU0)降低80.2%和71.6%[图7(b)、(c)]。质量损失和成炭率曲线显示,纯TPU 的质量在20~200 s 范围内迅速下降,只有4.82%的质量残留,而加入20%(质量) APP 的样品(TPU1)残炭量约为16.34%,高于纯TPU 的残炭量。此外,当用少量的MgFe-LDHs 替代APP 时[TPU2~TPU6,MgFe-LDHs 添加量分别为0.5%, 1%, 2%, 3%, 4%(质量)],MgFe-LDHs/APP/TPU 复合材料燃烧后的质量损失速率进一步减慢,焦炭产率进一步提高,所有MgFe-LDHs/APP/TPU 复合材料的焦炭产率基本保持在30%左右,这说明MgFe-LDHs 可以进一步促进TPU 在燃烧过程中形成焦炭[图7(d)、(e)]。Chen等[77]以APP 和季戊四醇为膨胀阻燃剂,氧化铁黄(α-FeOOH)为抑烟剂,制备了一系列双酚A 型复合环氧树脂。结果表明,随着α-FeOOH 含量的增加,复合环氧树脂的HRR、THR 和SPR 显著降低,而残炭量明显增加,表明α-FeOOH 和膨胀阻燃剂具有良好的协同阻燃和抑烟性能。Zhang 等[78]研究了锡酸锶(SrSnO3)和APP 对柔性聚氨酯泡沫塑料(FPUF)的协同阻燃抑烟作用,发现单独添加APP 会增加FPUF 的极限氧指数,且在材料燃烧凝聚阶段发挥作用,但是会产生大量烟雾,而SrSnO3的加入可以有效改善APP 改性FPUF 的产烟量。因此,SrSnO3与APP 的协同体系不仅可以保护改性FPUF 生成更致密炭层,切断可燃气体和FPUF 本身存在的内燃气体,以及链反应的自由基生成,还可以有效降低最大烟密度和透光率,这种协同作用对提高泡沫材料的阻燃、抑烟性能具有重要的参考意义。Rao等[79]设计并合成了一种活性含磷多元醇(PDEO)作为阻燃剂,可膨胀型石墨(EG)为抑烟剂,将二者加入聚醚多元醇中制备阻燃型FPUF。机理研究表明,PDEO 可以在气相中释放含磷化合物起到阻燃作用,并与EG 共同促进致密残炭基底的形成,在这种气凝双相协同作用下,FPUF/EG/PDEO 表现出了出色的阻燃性能。同时,单独加入PDEO 会严重加剧FPUF 燃烧时的烟雾释放,但EG 的添加使材料的炭化能力增强,可以有效降低FPUF 的烟密度,因此EG 和PDEO 的复配使用后材料具有相当优秀的抑烟性能。

图7 阻燃剂与抑烟剂复配得到良好的阻燃抑烟性能(a)MgFe-LDHs/APP/TPU 复合材料阻燃抑烟机理;TPU复合材料燃烧的烟密度曲线(b)、特征数据(c)、质量损失曲线(d)和成炭率(e)[74]Fig.7 The combination of flame retardant and smoke suppressant achieves good performance(a)Smoke suppression mechanism for MgFe-LDH/APP/TPU composite;Smoke density curves(b),characteristic data(c),mass loss curves (d)and char yield (e)of TPU composite[74]

5 结 语

阻燃剂材料经过数十年的研究发展,已形成了几类有效的阻燃剂体系。目前普遍认为,凝聚相阻燃剂如磷酸盐系阻燃剂等可降低可燃挥发性气体的生成,增加聚合物基体在燃烧中的炭化程度,是较理想的阻燃方式。以无机层状纳米材料为基础的阻燃剂兼具物理阻燃和化学阻燃双重功效,可能是未来的发展方向。与阻燃剂相比,对于单功能抑烟剂的研究相对较少,大多数与抑烟相关的研究侧重在研究阻燃剂的阻燃性能基础上附加研究其抑烟性能,形成“阻燃抑烟”双功能材料。而由于不同高分子材料阻燃抑烟过程的复杂性和机理的各异性,目前阻燃抑烟剂开发中所采用的以一种材料同时获得“阻燃和抑烟双功能”的设计难以实现材料性能的最大化。同时,对单功能抑烟剂的研究重视不足,缺乏针对不同材料抑烟机理的深入系统研究与针对抑烟剂的结构设计和性能优化设计,不利于抑烟剂的发展和性能的提高。因此,应将阻燃剂和抑烟剂分立设计开发,提高对抑烟剂的重视,加大对于抑烟剂的研发投入,加强对高分子材料抑烟机理的研究和对于抑烟剂的结构设计和性能优化,开发新型抑烟剂体系,针对不同类别高分子材料对于阻燃和抑烟功能的不同需求分别对阻燃和抑烟剂进行结构设计和可控合成,从而获得最优化性能的阻燃剂和抑烟剂材料,并将两者进行功能复配,这将是提高高分子材料阻燃抑烟性能的有效途径,也可能成为未来行业领域关注和研究的重点。