液固和气液固微型流态化研究进展

2022-01-26马永丽刘明言李琛胡宗定

马永丽,刘明言,2,李琛,胡宗定

(1天津大学化工学院,天津 300350; 2化学工程联合国家重点实验室(天津大学),天津 300350)

引 言

由圆管稳态层流条件下推得的单相流动、混合、传热和传质规律可知,其传热和传质系数的大小与管道直径等几何特征尺寸成反比,而其混合时间与管道的几何特征尺寸成正比。即管道几何特征尺寸减小,传热和传质系数增大,而混合时间缩短。因此,如果要强化层流过程的混合和传递过程,缩小系统的几何特征尺寸是有效途径,即采用微系统,如采用微流控系统等。

微系统的特征尺寸一般为毫米、微米或纳米级[1]。根据主要用途的不同,微系统可分为:微反应器、微混合器、微换热器和微分离器等。微型流态化及其对应的装置微型流化床或可归类为微系统,但与一般的微系统又有区别,区别特征之一是:微型流化床是专门用于流态化处理固体颗粒的物理或化学微流动系统。微型流化床中颗粒处于悬浮或输送状态,不用因担心颗粒堵塞系统而想方设法避免颗粒的存在,而一般微系统的操作和运行会尽量避免处理固体颗粒流。目前,微型流化床的几何特征尺寸还没有公认的具体范围。一般有工业实际意义的几何特征尺寸为毫米级或微米级。按照相态的不同,微型流化床可分为气固微型流化床、液固微型流化床和气液固微型流化床等[2-4]。微型流化床可通过微加工和精密加工等技术制造而得。

1979年Tyler[5]将其用于煤热解实验研究的小尺寸气固流化床称为“微型流化床”,但是,将小尺寸流化床定义为“微型流化床”一类反应器进行研究直到2005年才开始[6],之后,学者们进行了一系列创新性研究开发。

气固微型流化床具有操作灵活、温度均匀可控、传热传质速率高、气体返混小、固体混合快速、反应选择性高等优点。许光文研究组对气固微型流化床进行了深入系统的研究[2,7-22],包括:气固流动及混合实验及数值模拟研究[7,15,17,20-22],气固化学反应动力学[8-11,13-14,19],以及仪器分析方面的工业应用[16,18]等。Han 等[2]针对气固微型流化床的国内外研究进展进行了系统的归纳和总结,内容涉及:流体力学特性(床层压降和壁效应[7])、流态化时的固含率、最小流化速度、最小鼓泡速度、塞状气泡速度、湍动流态化过渡、气体返混特性[12,15,21]、流区划分等。分析表明,气固微型流化床中可出现散式颗粒流、鼓泡流、活塞流和湍动流态化等流型;定义了微型流化床特有的流体力学特性,并对其内在机理进行了探讨,确定了微型流化床的行为及其与各种影响因素之间的关系;壁面效应对微型流化床中观察到的各种独特的流体力学特性起着决定性作用;这些特有的流体力学特性包括但不限于:压降偏高,最小流化速度、鼓泡速度以及塞状流化速度延迟,湍动流态化速度提前等;根据文献实验数据,定义了一个简单的判断标准:床径与颗粒直径之比为150,以近似区分微型流化床和宏观流化床;根据文献实验数据,建立了最小流化速度、最小鼓泡速度、塞状气泡速度、湍动流化速度的关联式;建立了微型流化床的通用流型图等。Zhang 等[3]和Qie 等[4]也主要对气固微型流态化进展进行了分析。

气固微型流态化研究的应用背景与液固和气液固微型流化床的不同。气固微型流化床的研究可为液固和气液固微型流化床的相应内容研究提供借鉴。液体微型流态化中由于气泡真实界面的存在会引起一系列的特殊性,有必要专门加以研究。注意到最近Zhang 等[3]和Qie 等[4]也提及了液固及气液固微型流态化进展,但是,内容简略,有必要进行较为详细的专门介绍。

以液相作为流化介质的液固微型流化床于1991 年由Haynes 等[23]提到,是用于煤的催化液化,其中也提到了加入气相,但是,没有建立液固或气液固微型流态化的概念和加以研究。Potic 等[6]的工作被认为是液固微型流化床反应器研究的开始。此后,Zivkovic 等[24]对液固微型流化床的流动和混合特性进行了较为系统的研究。

关于气液固微型流动系统,2013 年Liu 等[25]以及吕兴梅等[26]分别研究了气液固微通道流动系统和气液固微型浆态床系统。依据目前文献调研,气液固微型流化床的概念于2016 年由Liu 等[27]建立,并开展了专门的三相流态化特性的研究。

总体而言,微型流化床的研究还处于初级阶段。但是,由于微型流化床兼具微通道和流化床各自的优点,有可能成为今后流态化研究和应用的重点方向之一。本文主要介绍液相微型流态化方面的研究进展。

1 液固微型流化床

1.1 液固微型流化床的起源

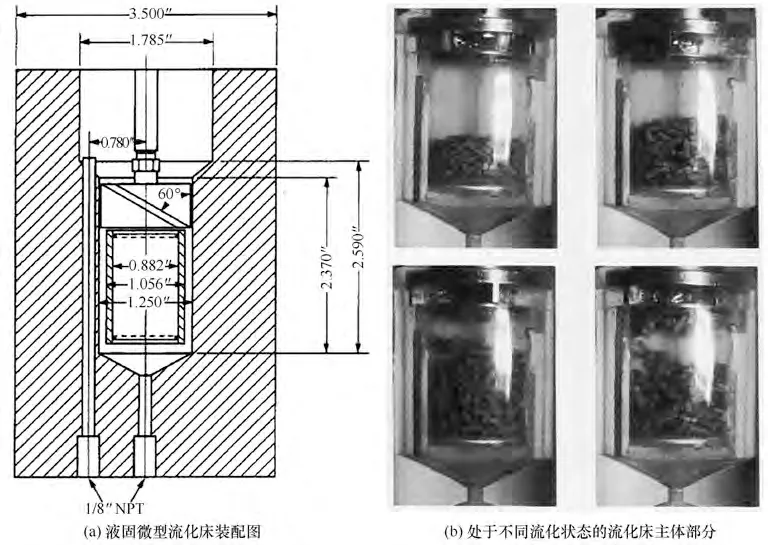

液固微型流化床产生于煤的催化液化[23]。为了解决固定床操作时催化剂的失活沉积等问题,1991 年Haynes 等[23]提出采用连续液固微型流化床操作模式进行煤的催化液化,其液固微型流化床的设备结构及流态化图如图1所示。装填催化剂的流化床直径22.4 mm,静床高度5~25 mm,催化剂颗粒直径1.6~6 mm,颗粒密度2.57~8.42 g/cm3。总体而言,该液固微型流化床的直径较大,接近宏观流化床设备尺寸的范畴。2005 年,Potic 等[6]报道了在直径为1 mm 的液固微型流化床中进行热压缩水生物质转化的实验研究,被认为是真正的液固微型流化床研究的开始。下面进行较为详细的研究进展阐述。

图1 液固微型流化床的结构及流态化图[23]Fig.1 Structure and fluidization diagram of liquid-solid micro-fluidized bed[23]

1.2 液固微型流化床研究进展

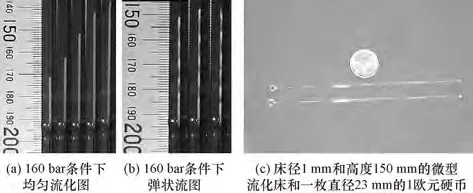

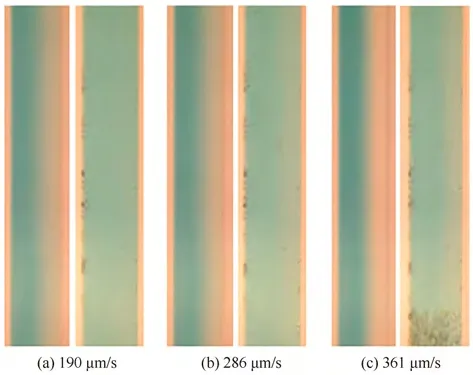

1.2.1 流动及混合特性 Potic 等[6,28-31]系统地研究了液固微型流化床的流动行为及其用于生物质和固体废物高温高压非催化气化反应制取燃料的特性。实现了直径1 mm 石英管液固微型流化床加压热水[300~500℃,160~244 bar(1 bar=105Pa)]对粒径80~90 μm玻璃珠的均匀流化,起始颗粒床层高度为14~20 mm;通过可视化技术研究了最小流化速度、最小鼓泡速度及床层膨胀率,并将最小流化速度和最小鼓泡速度的测量值与2D和3D的离散颗粒模型(DPM)模拟值,以及半经验关联式的预测值进行了比较,吻合较好;为了获得类似宏观流化床内颗粒的均匀流化,微型流化床的直径与颗粒直径之比应大于12。图2 给出了直径1 mm 的液固微型流化床及其在不同表观液速下的流型图[28]。

图2 液固微型流化床及其在不同表观液速下流型图[28]Fig.2 Liquid-solid micro-fluidized bed and its flow patterns at different superficial liquid velocities[28]

Derksen[32-34]对液固微型流化床内的层流固液传质和混合特性,采用Boltzmann数值模拟方法进行了研究,发现颗粒的存在可以很好地解决微系统内的微观混合和传质强化难题。

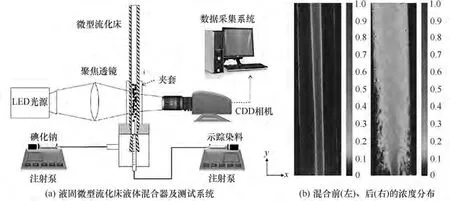

Doroodchi 等[35]研究了床径范围在0.8~17.1 mm时液固微型流化床的压降、膨胀行为和最小流化速度变化规律。结果表明,床径与颗粒直径之比大于3.5 时,颗粒可以均匀流化;床径与颗粒直径之比减小时,最小流化速度实验值大于基于修正的Ergun公式的计算值。使最小流化速度增加的原因是:较小的床径与颗粒直径之比导致固体颗粒与壁面之间的摩擦力增加,从而引起较高的床层空隙率。即床径减小,壁面效应明显增强。Doroodchi 等[36]还采用染料稀释技术研究了液固微型流化床作为混合器强化两股液体混合的效果,发现颗粒的存在可以显著降低两股液体混合的时间,混合实验装置及测试系统和液相混合前后的浓度分布结果见图3。可以看出,混合前染料流和清水的分层流动明显;引入液固微型流化床后,两流股迅速混合,显示出微型流化床作为高效混合器的潜力。

图3 液固微型流化床液体混合器及测试系统及其混合效果图[36]Fig.3 Liquid-solid micro-fluidized bed liquid mixer and test system and its mixing effect diagram[36]

Zivkovic 等[24,37-40]近年来针对液固微型膨胀床和循环流化床的流动及混合特性进行了系统研究,探讨了当床径变小后,液相表面力和壁面效应对最小流化速度的影响。

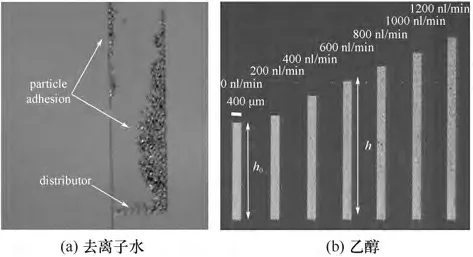

Zivkovic 等[24]在400 μm×175 μm 的矩形微通道中,采用直径30.5 μm的颗粒,进行液固流态化实验,发现:用去离子水作流化介质时,由于颗粒黏附壁面,流体无法将颗粒正常均匀流化;用乙醇作流化介质时,则能使固体颗粒如在传统流化床中一样均匀流化,见图4。因此,微型流化床区别于宏观流化床的重要特点之一是:相对于重力等体积力,表面张力凸显其重要性。设计微型流化床时,由于微小固体颗粒易于黏附在微流化床的壁面,必须考虑固体颗粒与壁面间的黏附力。他们应用van Oss、Chaudhury和Good 的酸碱模型与Derjaguin 近似方法[37-38],计算颗粒表面经由流化介质与微型流化床表面间的自由能(黏附力),发现该方法可以预测颗粒与流化床壁面间的黏附倾向及流化行为。微型流化床区别于宏观流化床的第二个特点是微型流化床必须考虑壁面效应。通过引入描述颗粒与壁面间的黏附力与颗粒所受曳力之比参数,以及描述黏附力与体积力之比的Bond数,可以划分微型流化床与宏观流化床。对于水玻璃珠流态化系统,微型流化床的上限床径尺寸是10 mm,而下限直径为1 mm,即微型流化床严格的标准是床径不要大于1 mm。但是,采用绝对床径尺寸区分微型流化床和宏观流化床不严格,而采用Bond 数或床层直径与颗粒直径之比等参数更好[2]。研究表明[37],当Bond数远小于1时,是微型流化床区域。由于壁面效应的明显存在,采用常规的Ergun方程计算最小流化速度,采用Richardson-Zaki 方程描述液固均匀膨胀流化规律时,需要考虑壁面效应的影响,加以适当修正。但是,由于研究结果还很零星,有待进一步研究,从而获得具有普遍指导意义的定量规律。之后的系列实验研究表明,流化床动力学直径1~2 mm,固体颗粒直径26.5~115 μm时,颗粒在去离子水等流化介质中可以正常流化。引起实验现象与计算不一致的原因除了黏附力和壁面效应外,还应考虑表面粗糙度的影响。将壁面黏附力和曳力之比,与反映壁面效应的颗粒直径与流化床径之比的乘积,作为一个影响参数,研究了微型流化床的最小流化速度,解释了最小流化速度增加的原因。

图4 液固微型流化床不同流化介质的流态化效果(H0=3.215 mm±0.015 mm)[24]Fig.4 Fluidization effect of different fluidizing media in liquidsolid micro-fluidized bed(H0=3.215 mm±0.015 mm)[24]

Zivkovic 等[39]还研究了液固微型流化床内两股流体的混合特性。与没有固体颗粒存在时相比,流体的混合质量可提高4倍之多。液固微型流化床可作为一种高效的混合器,如图5所示。

图5 没有玻璃珠时(左)和有直径29.5 μm玻璃珠时(右)不同流化速度下微型流化床自由空间区内两股流体混合的效果图[39]Fig.5 Without glass beads(left)and with a diameter of 29.5 μm glass beads(right),the effect diagram of two streams of fluid mixing in the free space area of micro-fluidized bed under different fluidization velocities[39]

Zivkovic 等[40]还研究了液固循环微型流化床的流区及传统流化床到循环流化床的过渡速度等,发现颗粒的黏附力和壁面效应仍是造成与宏观尺度循环流化床的行为不同的原因。

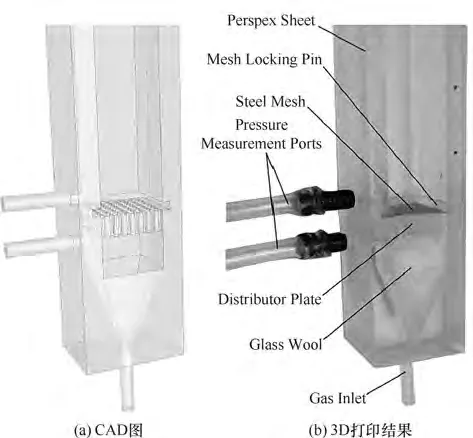

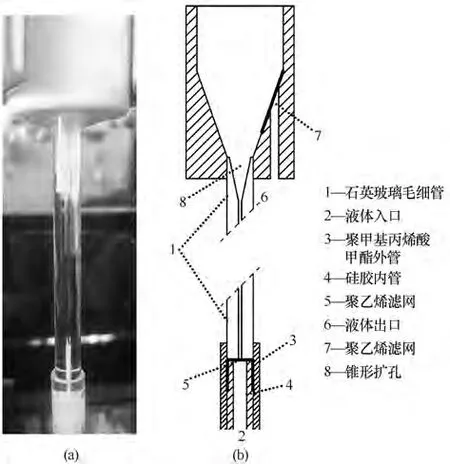

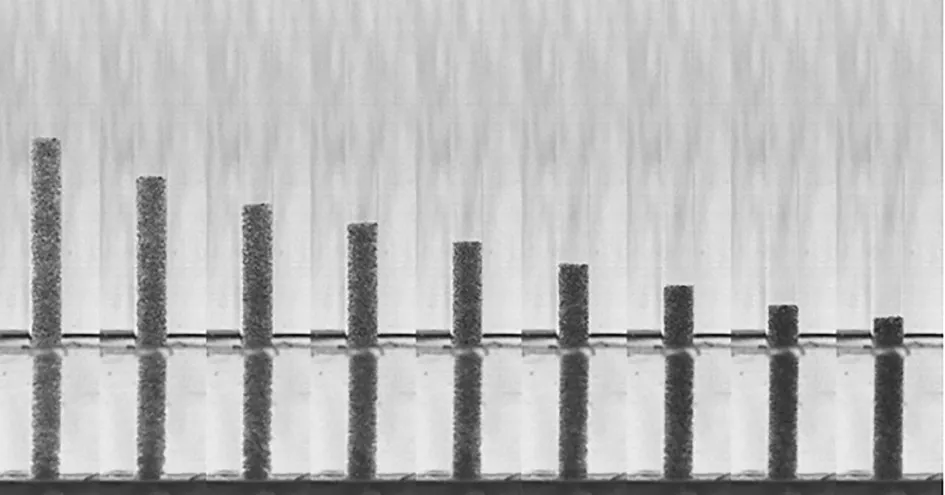

值得指出的是,相对于传统制造方法得到的流化床壁面是光滑表面,为了研究增材制造装置表面是否适合用于微型流化床,McDonough 等[41]采用3D打印技术制造了不同床径的微型流化床(图6,典型流型见图7),以Geldart A 类和B 类颗粒为固相,考察了微型气固流态化特性(虽然是气固流体化,也在此叙述)。结果表明,3D 打印的微型流化床壁面对颗粒流态化没有负面影响。

图6 放大的3D打印微型流化床图[41](截面尺寸:15 mm×15 mm)Fig.6 Enlarged 3D printing micro-fluidized bed(section size:15 mm×15 mm)[41]

图7 3D打印不同床径的微型流化床的典型流型[41]Fig.7 Typical flow patterns of micro-fluidized beds with different bed diameters printed in 3D[41]

Tang 等[42]针对颗粒尺寸分布较宽的固体颗粒,在床径为3.15~11.6 mm 的液固微型流化床中,应用高速摄像等流动可视化测量技术,对液固微型流化床中的床层膨胀行为进行了实验研究。结果表明,当粒径与床径之比从0.017 增至0.091 时,实验测量得到的最小流化速度为采用Ergun 公式计算值的1.67~5.25 倍;由微型流化床实验数据拟合得到的Richardson-Zaki 方程的指数与原宏观流化床方程的指数之比从0.92降到0.55。指数值的减小归因于较宽的固体颗粒粒径分布,而颗粒种类对最小流化速度和指数值的影响很小。

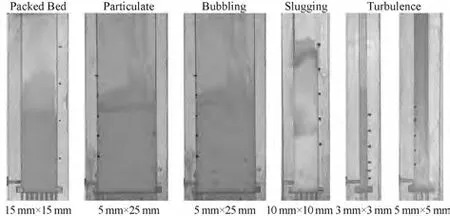

Li 等[43]采用粒径范围为22~58 μm 的颗粒,在更小床径(0.8、1.45 及2.3 mm)的石英玻璃毛细管微型液固流化床内,考察了床层膨胀行为。床内径0.8 mm、外径6 mm,高度60 mm 的微型流化床实物图,以及液体分布器和溢流堰的结构如图8 所示。液体分布器为由透明聚甲基丙烯酸甲酯(polymethy methacrylate,PMMA)管(外)和硅胶管(内)组成的一个套管,两管中间夹有一层聚乙烯(polyethylen,PE)滤网,其平均孔径为20 μm。液体分布器套在石英毛细管底部(套入高度5 mm)构成微型流化床的液体入口。为了方便固体颗粒的加入,毛细管上端出口经锥形扩孔处理,并连接有聚四氟乙烯(poly tetra fluoroethylene,PTFE)溢流堰。溢流堰在旁侧开有垂直向下的液体出口,孔口处覆盖有一层筛网,以防止固体颗粒被液体带出。整个微型流化床床体使用透明的环氧树脂胶粘接密封。另外两个微型流化床毛细管的内径分别是1.45 mm 和2.3 mm,外径分别是3 mm 和4 mm,高度同为60 mm,由其构成的床体具有类似的结构。但是分布器的液体入口直径(硅胶管内径)都为3 mm,大于最大的床体内径,以避免出现低液体速度区。在液固微型流化床直径0.8 mm,颗粒直径58 μm 条件下,典型的膨胀床流型如图9所示。

图8 床径0.8 mm的液固微型流化床实物图[43](a);溢流堰和液体分布器结构(b)Fig.8 Photograph of 0.8 mm micro-fluidized bed[43](a);Detailed structure of overflow weir and liquid distributor(b)

图9 不同表观液速条件下固体颗粒直径58 μm、床径0.8 mm时微型流化床的膨胀流化图[43]Fig.9 Photographs of different expansion heights of 0.8 mm micro-fluidized bed with 58 μm particles[43]

1.2.2 反应及分离 在进行流体力学研究的同时,Yang 等[44]将床径1~3 mm 的液固微型流化床用作光催化反应器,以亚甲基蓝(MB)为模型废水物系,进行了光催化降解废水的实验探索。采用溶胶-凝胶法和浸渍提拉工艺制备光催化剂涂层,考察了仅在石英管内表面负载铁离子掺杂二氧化钛催化剂(Fe3+/TiO2/石英管)、仅在玻璃珠外表面负载Fe3+/TiO2催化剂(Fe3+/TiO2/玻璃珠)以及在石英管内表面和玻璃珠外表面都负载Fe3+/TiO2催化剂(Fe3+/TiO2/石英管+Fe3+/TiO2/玻璃珠)三种液固微型流化床光催化反应器内降解MB的光催化活性。结果表明:与没有加入固体颗粒的Fe3+/TiO2/石英管反应器相比,在Fe3+/TiO2/石英管内加入玻璃珠的液固微型流化床反应器内(d1=3 mm,初始床高H0=15 mm),由于玻璃珠固体颗粒的加入和流态化,传质系数增大11~13倍,表观反应速率常数增大4.9倍。对于1~3 mm床径的微型流化床反应器,当流化床液含率(即空隙率)为0.75 时,平均光催化反应速率达到最大值。当空隙率小于0.75时,因为催化剂颗粒较密,外层的催化剂颗粒对光线的阻挡较严重,在管中心部位的催化剂颗粒接受的光辐射通量密度显著减小,不能起到很好的催化效果,所以降解率相对较低。当空隙率大于0.75 时,单位体积内的催化剂颗粒的数量会随着空隙率的增加而减小,这会导致光照面积的减小,所以降解率也会减小。在空隙率为0.75 时降解率最大,这是因为此时在催化剂颗粒接受的辐射通量密度和光照面积之间取得了最佳平衡。在Fe3+/TiO2/石英管内加入Fe3+/TiO2/玻璃珠的微型流化床反应器内,结合了两种形式催化剂反应器的优势,其降解率比前两种微型流化床反应器的高5%~35%。

随着管径的增加,放大效应逐步显现。放大效应由辐射通量密度、反应器的比表面积、传质距离和光线穿透距离的变化引起。颗粒对光线的阻挡对光催化反应速率有很大影响,因此,光线需要穿透的距离就显得非常重要。3 mm 直径流化床的光线穿透的距离是1 mm 直径流化床的3 倍。3 mm 直径流化床的辐射通量密度变为1 mm 床的1/3,使降解率降低。同时,3 mm 床径的光线穿过的距离变为1 mm 床的3 倍,使得3 mm 床内的催化剂颗粒不能像1 mm 的床内的颗粒那样接受到充足均匀的光照,其结果也是降解率降低。这些原因造成了较为明显的放大效应,突出了微型流化床的特点和优势。

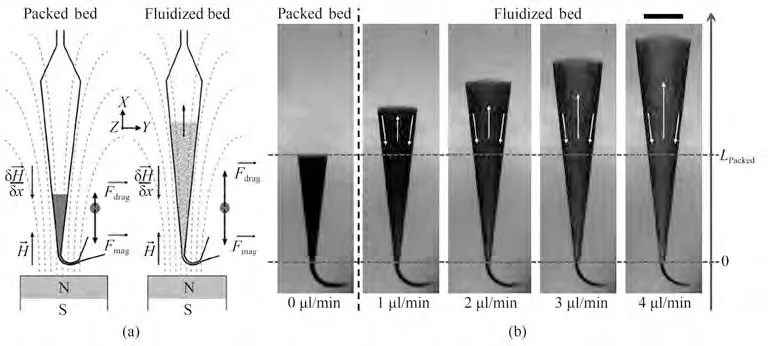

Pereiro 等[45-46]研究开发了一种外加磁场作用下1~3 μm 磁性颗粒液固微流控流化床,用于DNA 分析和生物医药品的固相萃取分离纯化等,显示出微型流化床在生物分离方面的应用前景。该微型磁场流化床在磁力作用下的流化状态如图10 所示。图10(a)标出了颗粒在磁场作用下的受力分析,图10(b)从左至右显示出不同的流化液体流量条件下,颗粒由固定床变为流化床的流动状态。

图10 微型磁场流化床在磁力作用下(a)的流化状态(b)[45]Fig.10 Fluidization state(b)of micro magnetic fluidized bed under the action of magnetic force (a)[45]

最近,Zhang 等[47]报道了真菌颗粒在3D 打印微型液固流化床中独特的流化性能,拓宽了微型流化床在生物加工领域的应用潜力。结果表明,静态床层空隙率比常规使用的0.4 大得多(约0.6)。在部分和完全流化床流态化之前,观察到一种新的膨胀床流区。由于壁面效应和表面力,获得了较高的最小流化速度和Richardson-Zaki 经验常数(n和K)。

2 气液固微型流化床

在液固微型流化床中引入气相,或者在气液微型鼓泡塔中引入固相,可以形成具有更为复杂流动及传递行为的气液固微型流化床。

2.1 气液固微型流化床历史

由于气液固微型流态化行为的复杂性,有效的多相流测试技术更为有限,与单相或两相流数值模拟相比,物理模型和数学描述更为困难,目前相关的研究还很少。相对于气固微型流化床和液固微型流化床的发展历史而言,气液固微型流化床的研究历史很短,研究也不够深入和系统。正如引言所述,1991 年Haynes 等[23]在研究床径为22.4 mm 的液固微型流化床时,曾经提到过通入气相。2013 年以后有一些三相微通道数值模拟研究[25]和三相微型浆态床[26]的研究,2016 年之后开始了三相微型流化床的研究[27]。

2.2 气液固微型流化床研究进展

借助于压降测量及高速摄像技术开展了流动及反应方面的研究,包括:三相流型及其过渡、最小流化液速、相含率和气泡尾涡结构等[47-56]。

Li 等[3,48-49]采用透明聚甲基丙烯酸甲酯材料制成了床径为3~10 mm 的单气孔圆柱形气液固微型流化床,并将压降曲线法与工业高速相机拍摄可视化方法相结合,研究了气液固微型流化床的最小流化速度、流型过渡和单气泡运动行为。

气液固微型流化床的实验装置及流程与液固微型流化床的类似,只是多了第三相气相的进出。调整气相和液相的表观流速,可以使固体颗粒流化,并获得不同的气液固流型。如果有颗粒夹带及颗粒回收系统,还可以形成气液固微型循环流化床。

2.2.1 流型 图11 给出了床径为3 mm 空气-水-104 μm 玻璃砂气液固微型流化床内典型的实际流型图。在实验范围内观察到4 种典型的流型,分别为:半流化、弹状流、分散鼓泡流和液体输送流[49]。

图11 内径3 mm的空气-水-104 μm玻璃砂微型流化床的典型流型图[49]Fig.11 Typical flow pattern of air-water-104 μm glass sand micro-fluidized bed with an inner diameter of 3 mm(Ug=1.2×10-3 m/s,ρp=2500 kg/m3,Hs=8.5 mm)[49]

半流化[图11(a)]:当表观液体速度低于固体颗粒在液相单独存在时的液固流化床中的起始或临界流化速度时,固体颗粒难以被液体介质流化,气泡在固体颗粒床层中不断聚并,形成弹状气泡,且弹状气泡的长度通常比床径要大,头部通常呈现子弹型。一部分固体颗粒被弹状气泡向上推动,另一部分固体颗粒则位于弹状气泡与壁面间的液膜内,直到气泡通过才会下落。

弹状流[图11(b)]:当表观液体速度等于或高于固体颗粒在液相单独存在时的液固流化床中的起始或临界流化速度时,固体颗粒可以被液体单独流化。但是,由于固体颗粒的含率较大,气泡的上升运动会被阻挡,从而无法顺利通过固体颗粒床层,气泡会在固体颗粒床层中不断聚并,形成大气泡及弹状气泡。在这种条件下,一些固体颗粒会被弹状气泡所推动,同时,也可以观察到液体流化颗粒的现象,而另一些固体颗粒则会位于弹状气泡和壁面间的液膜内。由于床径较小,液膜非常薄,液膜内的固体颗粒几乎没有发生移动,当弹状气泡完全通过后,颗粒发生下落。

分散鼓泡流[图11(c)]:在较低的表观气体速度(Ug≤5×10-3m/s)和较高的表观液体速度下,连续的液相向上流动,固体颗粒得以正常流化,而气泡分散在连续的液相中,形成了直径通常小于床径的较小的气泡。

液体输送流[图11(d)]:在一定的表观气体速度下,当表观液体速度较高时(大于固体颗粒带出速度),气液固微型流化床的床层上界面会消失,固体颗粒从床层中被流化气体和液体的混合物大量带出。

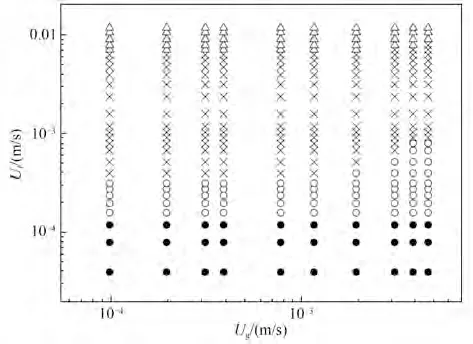

图12 为床径为3 mm 的空气-水-104 μm 玻璃砂三相微型流化床的流型图。图中的横、纵坐标分别为表观气体速度Ug和表观液体速度Ul。

图12 内径3 mm的空气-水-104 μm玻璃砂微型流化床流型图(Do=0.16 mm)[49]Fig.12 Flow pattern of air-water-104 μm glass sand microfluidized bed with an inner diameter of 3 mm(Do=0.16 mm)[49]●semi fluidization;○slug flow;×dispersed bubble flow;△liquid transport flow

从图12可以看出,整个三相流化床的流型图可分为四种流型:半流化、弹状流、分散鼓泡流、液体输送流。与宏观气液固三相流化床相比,在三相微型流化床中,由于弹状气泡的存在,在低表观液体速度下,固体颗粒可以被弹状气泡推动,而形成半流化状态。此外,在三相微型流化床的膨胀流化状态下,只有弹状流和分散鼓泡流两种流型,而在宏观三相流化床中,在固体颗粒膨胀流化状态下,通常可以观察到以下几种流型:分散鼓泡流、聚并鼓泡流以及弹状流。不同的原因在于在微型体系中采用了单一孔口鼓泡的进气方式,气泡间的相互作用方式较为单一,而在宏观三相流化床中,通常是多气泡同时进气,气泡间存在较为复杂的相互作用。值得注意的是,对于宏观三相流化床来说,在较大的表观气速下,气泡之间会聚并为大的弹状气泡形成弹状流。而在三相微型流化床中,固体颗粒在没有被液体单独流化时,弹状气泡会推动固体颗粒运动,出现半流化状态,这与宏观床流动有较大不同。

Li等[50-51]对直径为0.8 mm,固体平均粒径为22~58 μm 的多气孔气液固微型流化床的流动行为进行了探究。基于气泡的运动行为,区分出分散鼓泡流、聚并鼓泡流和弹状流三种流型。流型转变主要受流化床径与粒径之比的影响。由于气泡尾涡体积与气泡体积比较小,气泡对床层膨胀比的影响较小,无明显床层收缩现象。在三相微型流化床中,表面张力与液体黏性曳力共同作用于气泡的形成,这与宏观三相流化床中气泡受床层的惯性力作用不同。分散鼓泡流中的气泡尺寸呈正态分布,并随固含率的增加而略微增加。而聚并鼓泡流中的气泡尺寸呈现阶梯状分布。结合气流截断法,测量了气液固微型流化床相含率和气泡平均尺寸。

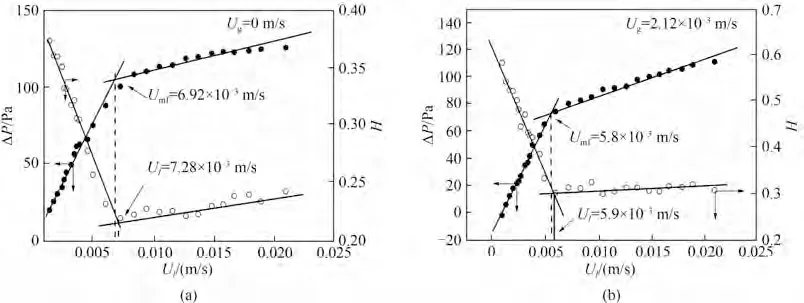

2.2.2 最小流化速度 在一定操作条件下,可以采用压降曲线和Hurst指数(H)曲线获得流化床内颗粒的最小流化速度。实验结果表明,在3 mm床径条件下,易形成固体颗粒的半流化状态,无法依据压降和流化速度曲线,以及Hurst 指数曲线确定颗粒的最小流化速度,需采用其他测试技术。当流化床直径增加到10 mm时,采用压降曲线以及Hurst指数曲线可以确定其最小流化速度,如图13所示。随着床径的减小,壁面效应显著,最小流化速度随之增加。

图13 不同表观气速下10 mm床径气液固微型流化床压降和Hurst指数随表观液速的变化[27]Fig.13 Variation of pressure drop and Hurst index with superficial liquid velocity in 10 mm gas-liquid-solid micro-fluidized bed under different superifical gas velocities[27]

2.2.3 气泡尾涡结构 Li 等[52]采用VOF-DEM(volume of fluid-discrete element method)数值模拟方法研究了床径为3 mm 的气液固微型流化床内的单气泡行为,考察了气泡的尾涡结构特性。

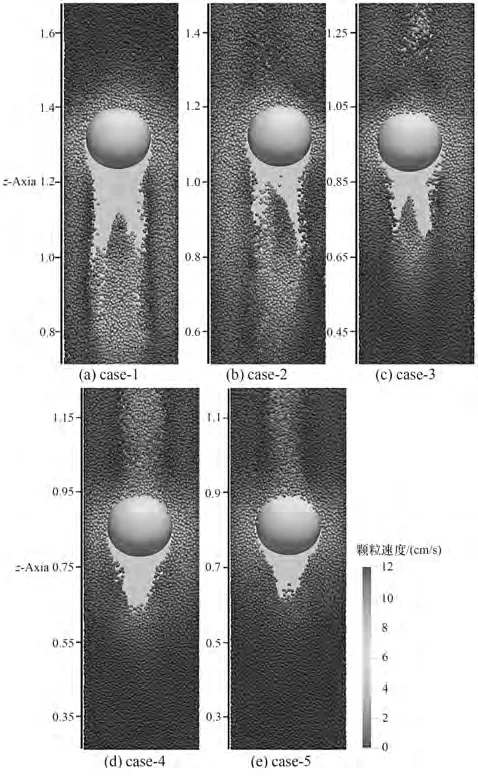

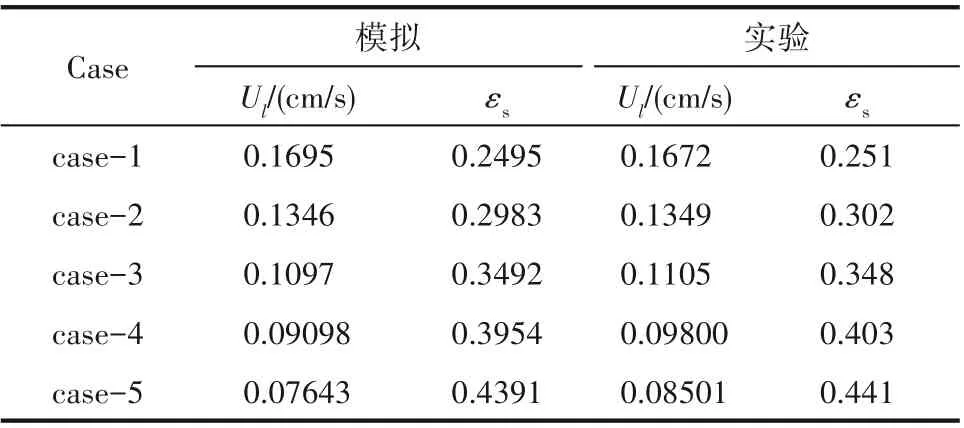

表1给出了液固微型流化床中固含率的模拟结果,以及相应的实验表观液体速度。根据表1 的五个算例条件,在液固膨胀床条件下,设置气体孔口气速Uo=10.02 cm/s(体积流率QG=10 ml/h)进行单气泡行为的模拟,并采用以相近固含率条件为比较基准的实验结果进行验证。不同固含率条件下,单个上升气泡周围颗粒速度分布的数值模拟结果如图14 所示。可以看出,气泡尾涡的尺寸差异较大,其随液固床层固含率的增大而逐渐减小。尾涡结构是由于液流沿气液相界面绕过气泡在其底部分离形成的涡流,其尺寸与气泡上升速度直接相关。从模拟和实验得到的气泡上升速度都随床层固含率的增大而减小说明,当气泡上升速度较大时,其与液体的相对速度也较大,液流在气泡底部分离所形成的尾涡尺寸也较大。在较大尺寸气泡尾涡中,在其最末端还夹带有少量的颗粒,这些颗粒的速度明显高于周围液固床层中的颗粒,而与气泡的上升速度接近。这种对颗粒的夹带随着尾涡尺寸的减小而消失,而紧贴气泡底部的尾涡部分则一直保持着无颗粒的状态。

图14 气液固微型流化床中上升气泡周围的颗粒速度分布[52]Fig.14 Particle velocity distribution around rising bubbles in gas-liquid-solid micro fluidized bed[52]

表1 液固微型流化床固含率的模拟结果以及相应的实验表观液体速度Table 1 Simulation results of solid holdup in liquid-solid micro-fluidized bed and corresponding experimental superficial liquid velocity

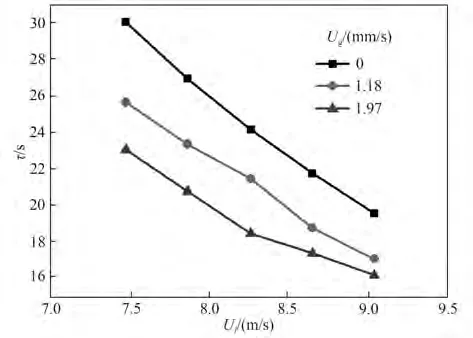

2.2.4 液相停留时间分布 姚东等[53]在内径为3 mm的石英玻璃气液固微型流化床中,采用脉冲示踪技术,探究了液相停留时间分布。结果表明,随着表观气速和表观液速的增加,平均停留时间变短,如图15 所示。停留时间分布曲线变窄,分布更集中,导致Peclet数有所增加。

图15 气液固流化床中不同表观液速、表观气速下的平均停留时间(H0=10 mm,dp=175 μm)[53]Fig.15 Average residence time under different superficial liquid velocity andsuperficial gas velocity in gas-liquid-solid fluidized bed(H0=10 mm,dp=175 μm)[53]

2.2.5 反应 Wang 等[54]在床径为6 mm 的气液固微型光催化流化床反应器中研究了亚甲基蓝(MB)的光催化降解特性,发现气液固微型光催化反应器表现出比传统的光催化微通道板式反应器更高的量子利用率。

Dong 等[55]以Ag/Al2O3负载型催化剂选择性催化氧化巴豆醛为模型反应,研究了床径为3 mm的气液固微型流化床反应器的反应性能。结果表明,三相微型流化床在反应速率和转化率方面都有较大的优势。在达到相同的转化率时,间歇搅拌釜反应器所需要的平均停留时间是三相微型流化床的45.5倍;在基本相同的反应条件下,三相微型流化床反应器的反应效能,即反应器内单位时间单位质量催化剂的物料转化量是间歇搅拌釜反应器的约2.4 倍。正是由于气液固微型流化床反应器单位体积气泡界面面积大,气泡停留时间长,使得三相微型流化床反应器的转化速率和转化率得到了较大的提升。此外,对于三相微型流化床来说,特征尺寸的减小,可以有效减小分子扩散的距离,流化颗粒和众多微小气泡的存在,提供了更高的相界面积,并有效增强了相间扰动。以上原因都使三相微型流化床反应器的性能得到有效的提高。

Liu 等[56]根据Wang 等[54]的三相微型流化床内的亚甲基蓝光催化氧化实验数据,采用CFD-DDPM(computational fluid dynamics-dense dispersed phase method)模型,数值模拟了亚甲基蓝光催化降解反应特性,模拟结果与实验数据吻合较好。考察了光辐射场因素(辐射入射角度、光源数量)对光催化流化床反应器性能的影响,讨论了反应物浓度、辐射场因素(吸收辐射强度)及流场因素(气含率、固含率)对反应物降解率的影响,分析了辐射场、流场和反应动力学之间的关系。随着反应时间的增加,辐射强度和动力学因素对降解率的影响也不同。在低浓度下,影响降解率的主要因素是流体力学,包括反应物质量分数、气含率和催化剂含率。

Zhang 等[47]研究了真菌颗粒在3D 打印微型气液固流化床中的流态化及发酵特性,是一种微型三相流化床应用的有益尝试。

由上述分析可知,液相微型流化床正逐渐受到重视,研究取得了初步结果。但是,总体上尚处于起始阶段,鉴于其潜在的工业应用价值,需要进一步加强基础和应用研究。

3 结论及展望

在液固微型流化床研究方面,随着床径的减小,壁面效应显著增强,使得最小流化速度较Ergun公式计算值为大;描述液固均匀膨胀流化规律的Richardson-Zaki方程需加以修正。

在气液固微型多相流动方面,在实验范围内存在4种典型的流型,分别为:半流化、弹状流、分散鼓泡流和液体输送流。对于宏观三相流化床,表观气速较高时,小气泡将聚并为弹状气泡,形成弹状流;而在三相微型流化床中,弹状气泡会推动固体颗粒运动,出现半流化状态,与宏观床三相流型不同。当微型三相流化床的直径增加到10 mm 时,采用压降曲线和Hurst 指数曲线可以确定其最小流化速度;而流化床直径减小时,因固体颗粒处于半流化状态而难以依据压降和流化速度曲线,以及Hurst指数曲线准确地确定颗粒的最小流化速度。

在气液固微型化学反应方面,气液固微型光催化反应器表现出比传统的光催化微通道板式反应器更高的量子利用率。气液固微型流化床反应器单位体积气泡界面面积大,气泡停留时间长,转化率得到较大的提升。

但是,相对于液固微型流化床,气液固微型流化床的研究由于流动的复杂性和测试技术的局限性等原因,研究结果较少,今后需要进行系统深入的研究。建议的研究方向包括:(1)毫米级床径,例如床径0.8 mm 以下气液固微型流化床的流动及传递特性研究;(2)液相微型流化床内多相流动流型的客观识别;(3)壁面效应的物理机理及量化描述方法;(4)相混合特性,尤其是颗粒混合特性的研究;(5)传递和反应特性的研究,包括传热和传质特性研究;(6)多相流动及传递和化学反应过程的机理建模和数值模拟;(7)3D 打印等用于微型三相流化床的制造;目前微型流化床设备及测试系统的制造难度较大,可考虑采用3D 打印等增材制造技术;(8)先进液相微型流化床的多相测试技术研究;(9)工业设计放大和在化工、环境、生物、能源等领域的应用研究等。