逆流桨强化搅拌槽内流体混沌混合及流场结构失稳研究

2022-01-26刘作华周毅林熊黠陶长元王运东

刘作华,周毅林,熊黠,陶长元,王运东

(1重庆大学化学化工学院,重庆 400044;2化学工程联合国家重点实验室,清华大学,北京 100084;3煤矿灾害动力学与控制国家重点实验室,重庆大学,重庆 400044)

引 言

流体混合是化学和生物化工行业中最重要的单元操作之一[1],工业生产中的物料混合主要通过搅拌反应器实现。搅拌反应器中流体混合效果对产品(或中间体)的质量有着重要的影响[2]。搅拌桨作为搅拌反应器的核心部件,其主要作用是将电机的电能转换成机械能传递给反应器内的流体,带动流体流动,其结构直接影响流场结构形成、运移演化及反应效率[3-6]。然而,传统搅拌反应器内所配置的搅拌桨在搅拌过程中桨叶尖端线速度较大,造成高剪切作用形成尾涡,甚至产生“隔离区”“柱状回流”等稳定的对称性流场而降低流体的混沌混合效率[7-9]。因此改进搅拌桨结构,减小尾涡区域大小,破坏流场结构对称性,是强化流体混沌混合和提高反应效率的重要方法[10-11]。

目前,国内外学者在搅拌桨结构改进提高搅拌反应器内混合效率方面取得了较大的进展,并得到了工业化应用。Ameur[12]分别对Scaba 6SRGT 桨的叶片尖端与叶片中心两个位置进行了切割改进,结果表明叶轮切割后的搅拌桨与传统Scaba 6SRGT 桨相比可使功率数降低17.5%~33%。Hoseini等[4]分别对传统六叶Rushton 桨的叶片进行了U 形、V 形两种锯齿形改造,结果表明U 形和V 形叶轮与六叶Rushton 桨相比,在较宽的Re范围内功率数分别降低了21% 和48%,V 形叶轮的等效应力增加了6.09%。刘作华等[13-15]发现刚柔组合桨柔性部件的随机摆动可显著破坏搅拌槽内的混合隔离区,强化桨叶能量耗散,提高流体混合效率。杨锋苓等[16-17]发现柔性Rushton 桨可以提高流体的混合效率。张廷松等[18]在INTERMIG 型逆流桨的基础上设计出一种改进型的INTERMIG 逆流桨,该种逆流桨提出后,国内外学者在传热性能[19]、尾涡结构[20]、流场结构[21]、叶轮角度对固体在液相中的混合和悬浮能力的影响[22]等方面开展了大量的研究工作,丰富了对改进型INTERMIG桨以及逆流桨的认识。

已有研究表明,搅拌桨的桨叶尖端集中了搅拌桨输入能量的70%,容易在搅拌桨叶尖端区域附近形成高速剪切的尾涡及“柱状回流”等流场结构,不利于流场能量的均匀分布。目前对于逆流桨的研究大多集中在桨叶结构上[23-26],而对桨叶结构与流场结构匹配性研究少,尤其是桨叶尖端流场结构失稳机制研究匮乏,不利于桨叶结构设计和选型。本文在传统上推式三斜叶桨基础上,提出一种三斜叶逆流桨,考察桨叶类型、逆流桨外层叶片长度对搅拌反应器内搅拌功耗、混合时间及流体混沌行为的影响,模拟计算不同桨叶类型对流场结构和流体速度的影响规律,以指导桨叶尖端结构设计与选型。

1 实验及数值模拟部分

1.1 实验装置

实验装置如图1 所示,槽体为带挡板的有机玻璃平底圆柱形搅拌槽,搅拌槽内径T=0.48 m,高H1=0.80 m,液面高度H2=0.42 m;挡板的高、宽、厚分别为0.80、0.04、0.008 m。俯视时搅拌桨沿逆时针方向旋转,实验所用搅拌桨如图2所示,分别为上推式三斜叶桨(up-flow pitched-blade turbine,PBTU)、外推内压式三斜叶逆流桨(up-down counter-flow pitched-blade turbine,PBTC-U)、外压内推式三斜叶逆流桨(down-up counter-flow pitched-blade turbine,PBTC-D),搅拌桨均为有机玻璃材质。PBTU 桨叶片直径D1=0.20 m,单叶片长度D=0.08 m,叶片倾斜角度为45°,长、宽、厚分别为0.08、0.04、0.005 m;两种逆流桨叶片直径、单叶片长度以及内层叶片的倾斜角度与PBTU 桨相等,PBTC-U 桨与PBTC-D 桨内外层叶片长度、宽度、厚度均相等,分别为0.045(0.5625D)、0.04 和0.005 m,内外层叶片相互嵌入0.01 m,夹角为90°。桨叶离底高度C=0.16 m。

图1 搅拌实验装置Fig.1 Mixing experimental apparatus and mesh model

1.2 实验方法

实验装置如图1、图2 所示,对比了PBTU 桨、PBTC-U 桨、PBTC-D 桨体系及PBTC-U 桨在不同外层叶片长度体系下的功耗(power consumption,P)水平、最大Lyapunov 指数(largest Lyapunov exponent,LLE)以及混合时间(mixing time,θm)。实验在15℃±5℃(室温)下进行,搅拌介质为水,密度ρ=998.2 kg/m3,黏度μ=0.001003 kg/(m·s)。搅拌功耗P(W)按照文献[27]中的方法计算。

图2 实验所用桨叶类型及尺寸Fig.2 Impellers used in experiment and impeller size

最大Lyapunov 指数通过将压力脉动时间序列信号输入Matlab 编译计算,其中压力脉动信号通过压力传感器和数据采集卡进行测量。压力脉动传感器由Honeywell公司生产,型号为142PC05D,精度为±0.25。数据采集卡由美国国家仪器(NI)公司生产,型号为NI USB-6009,分辨率为14 bits。压力脉动测量点位于槽璧上距搅拌槽底部0.15 m及两个挡板中间位置。实验测量了各实验体系在30、50、70、90、110 和130 r/min 下的压力脉动时间序列。

搅拌槽内流体的混合时间采用双pH 计[28]法测量,两个pH 探头的位置分别距槽底0.05 和0.35 m。初始pH 用浓度为5 mol/L 的硫酸溶液调节,pH 用在线采集系统采集,利用两个位置pH 的变化情况计算出混合时间。

搅拌桨的转速调节通过调节电机频率实现,难以完全准确地调节到目标频率及转速,控制频率误差在±5 Hz;搅拌装置在运行过程中存在振动现象,对压力等传感器测量准确度产生影响,使实验数据产生不可避免的误差。

1.3 模拟计算方法

CFD 数值模拟利用数值解算方法求解流体力学的基本控制方程,包括连续性方程、动量方程以及能量方程。实验计算过程中,PBTU、PBTC-U 和PBTC-D桨体系采用Fluent流体模块分析计算。

流动模型的质量守恒方程[29-30]为:

运用多参考系模型(MRF)模拟转子域(包含搅拌桨在内)的旋转,搅拌槽内的所有三维数据均采用基于压力的SIMPLE算法模拟,采用标准k-ε模型模拟搅拌产生的湍流流动,近壁面函数采用标准壁面函数。湍动能、动量及湍动能耗散率的离散格式均二阶迎风。求解时时间步长设为0.001 s,迭代计算收敛残差设置为1×10-6。

1.4 网格划分及网格无关性验证

搅拌槽计算模型被划分为包含搅拌桨的转子域和静子域两部分。转子域内网格生成采用四面体网格,静子域采用六面体网格。各搅拌桨体系的网格质量均在0.90 以上(越接近1,质量越好)。

网格无关性验证的监测位置为YZ平面上径向坐标Y=0.17 m、轴向坐标Z=0.00~0.42 m 的直线,计算提取了PBTU、PBTC-U、PBTC-D 桨体系在该直线上各点流体的速度大小,以此分析网格数量对模拟结果的影响。以该直线上各点速度大小波动量不超过3%进行网格无关性验证分析,综合考虑模拟结果的准确性及计算量,最终确定PBTU、PBTC-U、PBTC-D 桨体系的转子域网格尺寸均为3 mm,静子网格尺寸均为5 mm,网格单元数分别为1573403、1695738、1736388 个,PBTU 桨体系的网格无关性分析如图3所示。

图3 网格无关性验证(PBTU)Fig.3 Grid independence(PBTU)

2 实验结果与讨论

2.1 搅拌功耗研究

2.1.1 桨叶类型对搅拌功耗的影响 图4 考察了PBTU、PBTC-U 和PBTC-D 三种搅拌桨体系的搅拌功率(P)。由图可知,实验测量功耗与模拟功耗相差不大且随转速的变化趋势相同,通过实测功耗与模拟计算功耗对比论证数值模型的准确性。三种搅拌桨体系的功耗呈指数型增加。在相同的转速下,PBTC-D 桨的功耗最大,PBTC-U 桨的功耗最小,PBTU 桨的功耗处于两种逆流桨之间,这是由于:一方面,搅拌槽内流体流动主要受搅拌桨叶片外层部分的影响,PBTC-U 桨的外层叶片为上推式,故搅拌槽内主要流型为上推流引起的槽内流体循环,且PBTC-U 桨的内层叶片为下压式,流体碰到槽底后向槽璧流动,顺应搅拌槽内的主体流型,降低了搅拌桨叶受到的阻力,故PBTC-U 桨的功耗较小;另一方面,PBTC-D 桨体系内的主要流型为下压流引起的槽内流体循环流动,主体流动方向与内层叶片的上推相冲突,造成搅拌桨叶受到的阻力增加,故PBTC-D 桨的功耗较高。

图4 搅拌桨类型对P的影响Fig.4 Effect of impeller types on P

2.1.2 逆流桨外层叶片长度对搅拌功耗的影响 图5

图5 外层叶片长度对P的影响Fig.5 Effect of outer blade length on P

考察了PBTC-U 桨在单个叶片长度D不变的情况下,5种不同外层叶片长度D2(见图6,外层叶片长度分别为0.1875D、0.375D、0.5625D、0.75D、0.9375D)下,搅拌功耗随转速的变化情况。由图可知,在外层叶片长度D2=0.75D时体系搅拌功耗最高,在D2=0.1875D时搅拌功耗最低。分析认为:从2.1.1 节描述可知,PBTC-U 桨的内层桨叶可以较小阻力代价促进流体的整体流动,故内层桨叶越长,对应的搅拌功耗越低,故在外层桨叶长度为0.1875D时,体系达到最低功耗;而在外层桨叶长度为0.75D时,体系功耗较高。

图6 不同外层叶片长度下的PBTC-U桨Fig.6 Different outer blade length of PBTC-U impeller

2.2 混合时间研究

2.2.1 桨叶类型对混合时间的影响 图7 考察了PBTU、PBTC-U 和PBTC-D 三种搅拌桨体系内混合时间θm随搅拌功耗P的变化情况。从图中可以看出,随着搅拌功耗的增加,混合时间逐渐缩短,且在相同的搅拌功耗下,PBTC-U 桨的混合时间最短,PBTC-D 桨的混合时间最长,PBTU 桨的混合时间处于两者之间。这是由于:一方面,逆流桨由于内外层叶片倾斜方向不同,向流体施加上推、下压两个不同流体方向上的力,增大了搅拌槽内流体流动的复杂程度,缩小了搅拌槽内混合隔离区的范围,抑制介稳结构形成,强化了流体混合;另一方面,由于外层叶片向流体输送了更多的能量,PBTC-D 桨对流体的作用更接近PBTD 桨,而PBTU桨相对于PBTD 桨,更适合单相流体混合。故PBTC-D 桨的混合时间最长,PBTC-U 桨的混合时间最短。

图7 搅拌桨类型对θm的影响Fig.7 Effect of impeller types on θm

2.2.2 外层叶片长度对混合时间的影响 图8 考察了PBTC-U 桨在单叶片长度D不变的情况下,5 种不同外层叶片长度D2(长度分别为0.1875D、0.375D、0.5625D、0.75D、0.9375D)下,体系混合时间随功耗增加的变化情况。由图可知,搅拌功耗P>50 W 时,外层叶片长度D2=0.375D时体系混合时间最短,D2=0.75D时体系混合时间最长,D2=0.1875D、0.5625D、0.9375D时体系混合时间处于两者之间且相似程度较高。这是由于:相对于内层叶片,外层叶片对搅拌槽内流体有更大的推动作用,在外层叶片长度为0.375D时,内层叶片为0.75D(外层叶片嵌入内层叶片0.125D),较短的外层叶片与较长的内层叶片对流体具有相近的推动作用,造成搅拌槽内更大程度的逆向流动,进一步增大了搅拌槽内流体流动的复杂程度,缩小了搅拌槽内隔离区的范围,促使介稳结构失稳,增强了混合质量。故外层叶片长度D2=0.375D时,体系混合时间最短。

图8 外层叶片长度对θm的影响Fig.8 Effect of outer blade length on θm

2.3 混沌特性研究

在本文研究中,混沌特性采用最大Lyapunov 指数(LLE)表征。Lyapunov 指数表示混沌系统相空间中两条相邻轨迹之间收敛或者发散的平均指数率,是定量判断一个系统是否具有混沌特性的重要指标[31-32]。若所研究时间序列的最大Lyapunov 指数大于0,则证明该时间序列具有混沌特性,且LLE 值越大,体系的混沌特性越明显,混沌程度越高。系统的混沌程度越高,系统越复杂[33]。流体系统的LLE值越大,体系流场的流动越复杂。

2.3.1 桨叶类型对LLE 的影响 图9 考察了PBTU、PBTC-U、PBTC-D 三种桨叶体系的LLE 值。从图中可以看出,三种体系的LLE 值均随转速增加呈现出先增大后减小的趋势,且均在90 r/min 左右达到最大值,表明体系的混沌程度亦随转速增加而先增大后减小。且三种体系中,PBTC-U 桨体系的LLE 值最大,PBTC-D 桨的LLE 值最小,PBTU 桨的LLE 值处于两者之间,在转速为90 r/min 时,PBTU、PBTCU、PBTC-D 三种桨叶体系的LLE 值分别为0.00833、0.00947、0.00691,PBTC-U 桨相对于PBTU 桨提升了13.69%,PBTC-D 桨相对于PBTU 桨降低了17.01%,说明PBTC-U 桨强化流体混沌混合,破坏流体界面失稳更有效。分析原因:PBTC-U 桨相对于PBTU桨,将内层叶片由上推式改为下压式,在搅拌槽内外部流体主要流型不变的情况下,形成外部流体与内部流体的逆向流动,促使流场界面失稳,破坏原有介稳结构,缩小隔离区范围,故PBTC-U 桨体系的LLE 值最大;PBTC-D 桨相对于PBTU 桨,将外层叶片由上推式改为下压式,影响了搅拌槽内外部流体主要流型向PBTD 桨靠近,降低了体系的复杂程度,故PBTC-D桨的LLE值最小。

图9 搅拌桨类型对LLE的影响Fig.9 Effect of impeller types on LLE

2.3.2 内外叶片比例对LLE 的影响 图10 考察了PBTC-U 桨在5 种不同的外层桨叶长度D2(长度分别为0.1875D、0.375D、0.5625D、0.75D、0.9375D)下体系的LLE 值。从图中可以看出,外层叶片长度D2=0.375D时体系LLE 值最大,D2=0.75D时LLE 值最小,D2=0.1875D、0.5625D、0.9375D时LLE 值处于两者之间且相似程度较高。这与图8 结论对应,说明体系的复杂程度越高,越有利于体系流体的宏观混合。在90 r/min 下,D2=0.375D与D2=0.5625D时(图9 中的PBTC-U 桨体系)的LLE 值分别为0.0102与0.00947,D2=0.375D体系的LLE 值相对于D2=0.5625D体系提升了7.71%,说明外层叶片长度为0.375D时,体系的复杂程度最高。这是由于在外层叶片为0.375D时,内层叶片长度为0.75D,体系的内外层流体达到了较大程度的逆流混合,进一步强化了搅拌槽内流体流动的复杂程度,更有利于破坏介稳流场结构,提高混合质量。

图10 外层叶片长度对LLE的影响Fig.10 Effect of outer blade length on LLE

2.4 搅拌槽内部流体分析

在上文中确定具有较好性能的逆流桨为D2=0.375D时的PBTC-U型桨,采用CFD模拟的方法,将其与传统上推式三斜叶桨PBTU 桨,以及桨型性能对比实验时采用的D2=0.5625D时的PUTC-U 型逆流桨的速度云图、速度流线图以及轴径向速度进行对比分析,来加深对逆流桨搅拌体系内部流体流动的认识。

2.4.1 速度云图分析 图11 为PBTU、PUTC-U(D2=0.5625D)、PBTC-U(D2=0.375D)桨在X=0 m 的YZ平面上的速度云图(P=95 W)。从图中可以看出,在PBTU 桨体系中,搅拌桨输入流体内的能量更多地集中在搅拌桨周围,能量利用率较低。相比之下,PBTC-U 型桨体系中,搅拌桨输入流体的能量被更多地分布在整个流体区域,提高了能量的利用率,强化了桨叶能量耗散。从图中可以进一步看出,PBTU 桨体系具有一定的对称性,流场结构较为稳定,而对PBTU 桨的逆流化改进破坏了这种较为稳定存在的流场结构,使流场结构的不稳定性加强,强化了流场的复杂程度。由图11(b)、(c)对比可知,PBTC-U(D2=0.375D)型桨流体速度分布的均匀程度大于PUTC-U(D2=0.5625D)型桨,具有更高的能量利用率,搅拌桨对两种逆流流型的能量输入更相近,进一步强化了流场的复杂程度,缩小了隔离区的范围。

图11 搅拌桨类型对速度流场云图的影响Fig.11 Effect of impeller types on contour plots of velocity magnitude

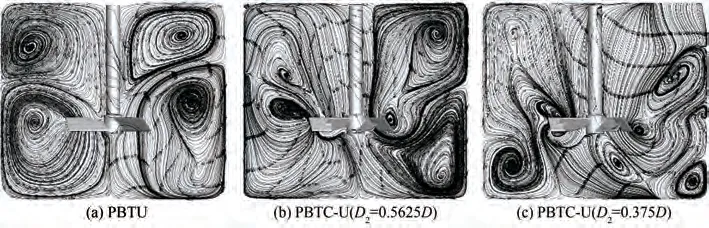

2.4.2 流场流线分析 图12为PBTU、PUTC-U(D2=0.5625D)、PBTC-U(D2=0.375D)桨在X=0 m 的YZ平面上的流线图(P=95 W)。从图中可以看出,在PBTU 桨体系中,流场主要围绕四个旋涡流动,流场结构较为稳定,不利于整体混合。PBTC-U 桨体系围绕的旋涡数量更多,单个旋涡的影响范围更小,使流场分布更加随机,流场结构更为复杂,流线分布更为混乱,稳定的流场结构被破坏,整体混合效果得到提升。由图12(b)、(c)对比可知,PBTC-U(D2=0.375D)桨体系的流线相较于PUTC-U(D2=0.5625D)型桨体系,旋涡与旋涡影响范围之间的差距减小,形成了更充分的逆向流动,进一步加强了流场的复杂程度,具有更高的混合效率。

图12 搅拌桨类型对流场流线的影响Fig.12 Effect of impeller types on streamline of flow distribution

2.4.3 轴径向方向速度分析 由前文可知,PBTCU 桨能通过内外层叶片的逆流作用,在一定程度上提高流体的混合效率,本节分别在搅拌槽中确定一条轴向线和径向线,分别提取该轴向线和径向线位置在P=95 W 时PBTU、PBTC-U(D2=0.5625D)及PBTC-U(D2=0.375D)三种桨体系的轴径向速度的数值大小[图13(a)、(b)],进行比较分析,强化对逆流桨的认识。其中,选定的轴向线位置:X=-0.105 m,Y=0.00 m,Z=0.00~0.42 m;径向线位置:X=-0.24~0.24 m,Y=0.00 m,Z=0.185 m。

从图13(a)可以看出,三种桨叶体系的轴向速度沿轴线方向先正后负,均存在一定程度的逆流现象,且逆流桨体系的正负分布范围更相近,即具有更大的逆流程度。PBTC-U(D2=0.375D)桨的逆流程度要大于PBTC-U(D2=0.5625D)桨,这与图7、图9 研究结果相符,进一步印证了PBTC-U(D2=0.375D)桨的优越性。从图中可进一步看出,PBTC-U 桨体系由于更高的逆流对冲作用,高轴向速度的区域在面积或数值方面均低于PBTU 桨体系,从而降低了搅拌桨的扭矩,进而降低了功率消耗,这与图4 研究结果相印证。从图13(b)可以看出,三种桨叶体系的径向速度沿径向线方向亦存在正负交替,且两种逆流桨体系的径向速度围绕径向速度0 直线的波动程度均强于PBTU 桨,说明逆流桨有利于形成非稳定型流场,更有利于流体混合。对比PBTC-U 桨(D2=0.5625D)与PBTC-U 桨(D2=0.375D)体系的径向速度,可以看出,PBTC-U桨(D2=0.5625D)体系相对于0 直线与搅拌轴的交点,具有一定的中心对称特性,而PBTC-U 桨(D2=0.375D)体系径向速度的波动更为发散,流型更为复杂,这与前文PBTC-U(D2=0.375D)桨体系的混合质量高于PBTC-U(D2=0.5625D)桨体系的研究结果相符。

图13 桨叶类型对轴径向速度的影响Fig.13 Effect of impeller types on axial velocity and radial velocity

3 结 论

(1)PBTC-U 型逆流桨通过逆流型桨叶引发的逆流作用,诱使流场结构失稳,破坏隔离区介稳态流场边界,提高了混合效率。与PBTU 桨体系和PBTC-D 体系相比,PBTC-U 桨体系的混合时间及功耗最小,混合时间分别从22.0、37.5 s缩短到16.5 s,功耗分别降低了5.6%和12.8%(N=130 r/min);PBTCU 桨体系LLE 值最大,相比于PBTU 和PBTC-D 体系,分别提高了13.69%和37.01%。

(2)PBTC-U 桨的外层叶片长度会影响体系的混合效率,PBTC-U 桨在外层桨叶长度D2=0.375D时,相比于普通PBTC-U(D2=0.5625D)桨体系,混合时间从16.5 s 缩短至16 s,功耗降低了8.4%(N=130 r/min),体系LLE值提高了7.71%。

(3)流场特性分析表明,PBTC-U 桨可以破坏流场的相对对称稳定,促使隔离区边界失稳。体系轴、径向速度分析表明,PBTC-U 桨体系的轴、径向速度分布更具随机性,有利于提高体系的混合效率。