机器人基座六维力传感器重力补偿研究

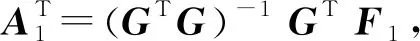

2022-01-25,,,,

,,,,

(南京工程学院机械工程学院,江苏 南京 211167)

0 引言

安装在机器人上的六维力传感器可以检测3个方向的力和力矩信息,为机器人控制提供数据。其通常有2种安装方式,一种是安装在机器人的末端[1-2];另一种是安装在机器人基座处。无论六维力传感器安装在何处,在测量之前都需要标定以消除自身和外界因素带来的误差,才能获得较为准确的输出力信息。

现有研究大多是机器人末端六维力传感器的标定[3-5]。而安装在机器人基座处的六维力传感器由于要对机器人全臂重力进行补偿,标定过程复杂则鲜有研究。为了实现基于基座六维力传感器的安全人机交互,本文对基座处六维力传感器标定进行了研究。利用D-H参数建立机器人模型,得到六自由度机器人位姿方程。结合最小二乘法推导了机器人基座处六维力传感器通用补偿算法。以正交实验法为基础,在保证数据适用性的情况下,缩小了机器人位姿样本空间,解决了补偿算法中需要采集大量数据的问题。最后通过实例验证了重力补偿算法的有效性。

1 通用补偿算法的推导

六维力传感器安装在基座上,其输出值会受到机器人重力、位姿及安装精度等因素影响。因此,要获得通用的重力补偿算法,需要考虑机器人位姿和重力对测量的影响。

1.1 基于D-H参数法的机器人位姿方程

基于标准D-H参数法,如图1所示定义机器人相邻两连杆的连杆参数分别为关节角θ、连杆偏距d、连杆扭转角α和连杆长度a。

图1中,θi为坐标系i-1的Xi-1轴绕Zi-1轴旋转到与坐标系i的Xi轴平行的角度;di为坐标系i-1的Xi-1轴沿Zi-1轴平移到与坐标系i的Xi轴重合的距离;α为坐标系i-1的Zi-1轴绕Xi-1轴旋转到与坐标系i的Zi轴平行的角度;a为坐标系i-1的Zi-1轴沿Xi-1轴平移到坐标系i的Zi轴重合的距离。

图1 关节连杆的D-H坐标空间

相邻连杆之间的齐次变换矩阵为

(1)

则机器人各连杆坐标系相对于基座标系的变换矩阵为

(2)

1.2 机器人重力方程建立

得到各连杆的位姿矩阵后,为了求得其在基座标系上产生的力和力矩分量,定义任一连杆的质心相对于各自连杆坐标系的坐标矢量[6]为

bi=[bixbiybiz]T

(3)

机器人静态时自身重力在基座标系上的力矢量0f为

(4)

取任一连杆质心坐标系与连杆坐标系的齐次变换矩阵为

(5)

则其连杆质心坐标系与基座标系的齐次变换矩阵为

(6)

因此,可求得机器人静态时自身重力在基座标系上的力矩矢量0m为

(7)

1.3 机器人通用静态重力补偿算法

为了获取机器人全臂重量在六维力传感器的理想测量值,定义六维力传感器坐标系与机器人基座坐标系的相对关系如图2所示。

图2 基座坐标系和传感器坐标系的相对位置

(9)

(10)

(11)

由于安装方式和传感器零点值的原因,基座处六维力传感器的实测值与应测得的理想值之间存在一定的误差。定义6行6列补偿矩阵A来表示两者之间的关系,即

(12)

设力传感器实际测得的力和力矩矢量分别为Cf和Cm,则实际测量值和理想测量值之间的变换关系为:

(13)

(14)

(15)

(16)

N组位姿可得到n个FCX的值和n组传感器理想测量值,则式(16)可写为

(17)

2 基于正交实验法的典型位姿选取

为了获得精确的补偿矩阵,采集的位姿数据越多越有利于传感器的标定,但同时又希望尽可能减少实验次数,为了解决这一矛盾,本文选择正交实验法减少样本空间。正交实验法是研究多因素多水平的一种设计方法,它是根据正交性从全面试验中挑选出部分有代表性的点进行试验,这些有代表性的点具备了“均匀分散,齐整可比”的特点,是一种高效率、快速、经济的实验设计方法。正交实验法需要建立正交实验表,正交实验表的符号为Ln(mk)。其中,n为试验的次数;m为水平的个数;k为因素的个数;n=k×(m-1)+1。

以四旋转关节机器人为例,每个关节都是改变机器人位姿的一个因素,通过查询正交表得到最合适的水平个数为3。在符合机器人工作空间的情况下,每个关节的转动角度范围内选取3个典型角度。因素个数为4,水平个数为3,通过计算得到实验的次数为9。依据正交表获得每次实验中各个因素水平的排列组合,以此组合进行实验。

3 重力补偿算法的应用

3.1 六自由度协作机器人的基本参数

以AUBO-i5六自由度协作机器人为例,其连杆坐标系如图3所示。其中,a=135°、h=22.3 mm分别为机器人基座标系与六维力传感器坐标系之间相对关系的参数值。

该协作机器人有6个转动关节。通常对于转动关节,θ为关节变量,其他3个连杆参数是固定不变的。D-H参数如表1所示,其中, offset为X轴绕Z轴旋转的角度。

图3 AUBO-i5机器人连杆坐标系

表1 AUBO-i5机器人D-H参数表

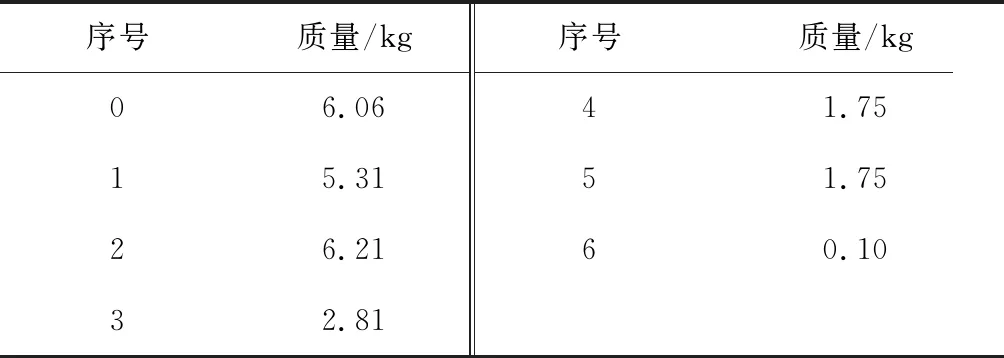

AUBO-i5机器人各连杆质量如表2所示。

表2 AUBO-i5机器人各连杆质量

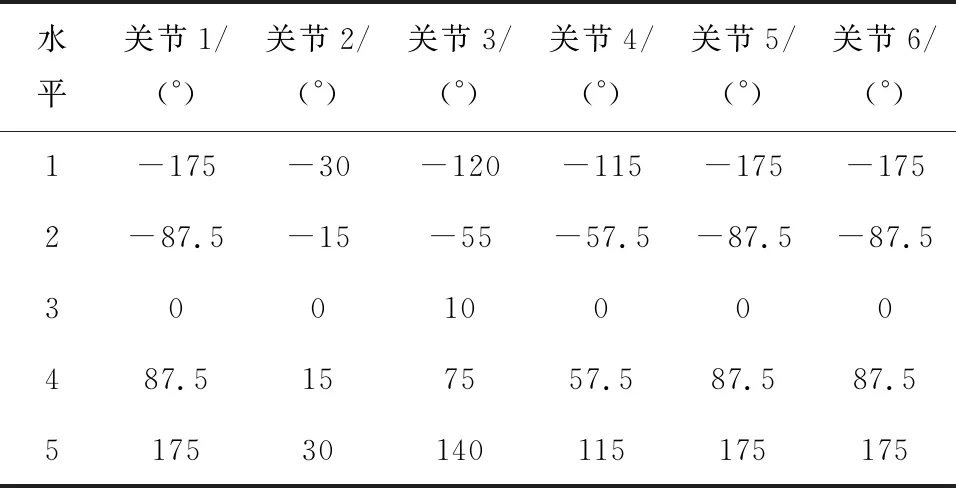

AUBO-i5机器人6个关节的转动角度都是影响机器人姿态的因素。依据正交实验法和实际情况,进行6因素、5水平、实验次数为25次的正交实验[7]。

综合考量了机器人的工作空间,6个转动关节的角度范围设置是关节1为-175°~175°,关节2为-30°~30°,关节3为-120°~140°,关节4为-115°~115°,关节5和关节6为-175°~175°。根据正交实验的要求,给出如表3所示的机器人姿态因素水平,并按照正交实验表给定的排列获得典型位姿。

表3 机器人姿态因素水平

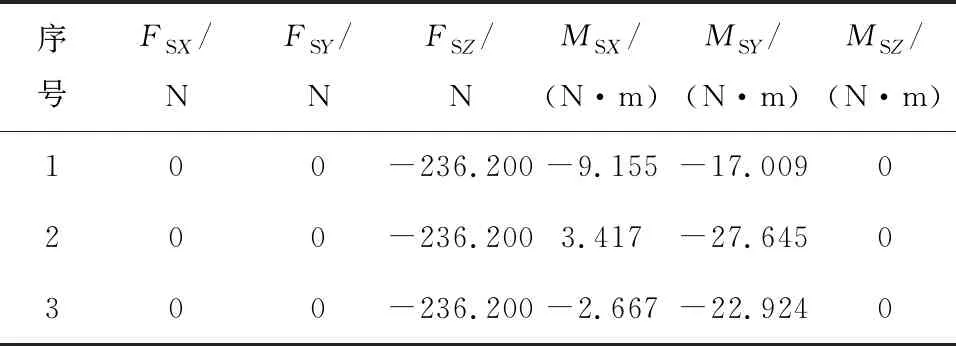

3.2 补偿矩阵的计算

典型位姿得到后,可以使用MATLAB软件的robotic toolbox工具箱的fKine(Q)函数求解机器人连杆位姿矩阵,Q为各关节转动的角度。依据正交实验表给出的25组典型位姿,得到相应的位姿矩阵,结合协作机器人的参数代入到补偿算法,可以得到六维力传感器理应测得的值。部分理论值如表4所示。

表4 部分典型位姿的理论值

搭建数据采集平台,进行传感器数据采集,采集平台如图4所示。

图4 数据采集平台

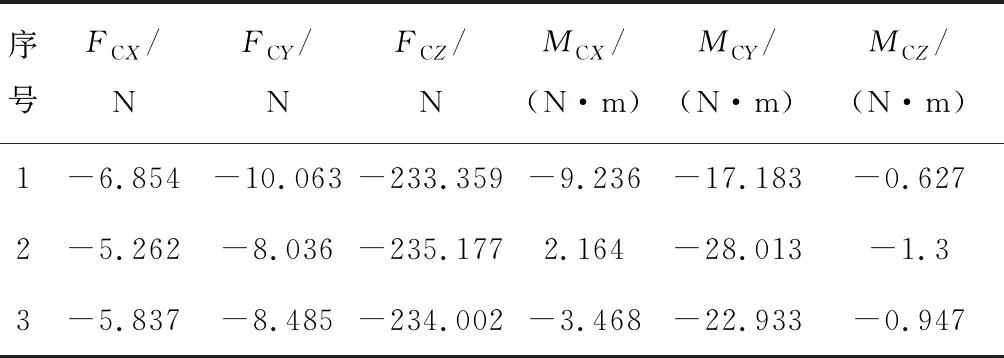

基座处传感器测得了25组典型位姿的实际值。部分典型位姿下的实际测量值如表5所示。

表5 部分典型位姿的实际测量值

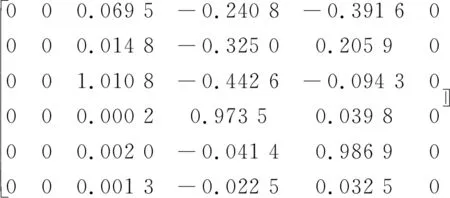

将25组典型位姿的理论值和实际测量值代入到机器人通用静态重力误差补偿算法(17)得到补偿矩阵,补偿矩阵的具体数值为

3.3 补偿矩阵的应用

为了验证补偿矩阵的有效性,又做了3组任意的位姿实验,得到的理想值分别为[0 0 -21.345 10.877 0]T、[0 0 -236.200 -34.314 -6.514 0]T、[0 0 -236.200 -3.909 -31.768 0]T。

经过补偿矩阵换算得到的值分别为[-25.051 5.683 -249.225 21.165 9.388 -0.434]T、[-6.915 -15.948 -222.968 -33.703 -5.285 0.260]T、[-3.175 -11.307 -234.025 -5.117 -31.662 -1.252]T。

传感器实际测量的值分别为[-24.216 9.326 -252.049 21.173 9.356 -0.432]T、[-8.333 -14.164 -228.262 -33.859 -5.55 0.328]T、[-4.38 -9.31 -234.825 -5.247 -31.595 -1.213]T。

由上可知,经过补偿矩阵换算得到的值更加接近实际值,验证了通过补偿矩阵可以有效得到基座六维力传感器测得的误差值。

4 结束语

本文提出了一种机器人基座处六维力传感器的通用静态重力补偿算法。通过机器人静态重力补偿实验验证了使用该算法可以获得很好的补偿效果。本文研究了机器人基座处六维力传感器静态重力补偿标定,后续会继续研究该位置六维力传感器的动态重力补偿标定。