二甲苯塔重沸炉F401低氮燃烧器的结构改进

2022-01-25王艳丽

王艳丽

(中国石化股份有限公司天津分公司装备研究院,天津 300271)

国家环保标准GB 31570—2015《石油炼制工业污染物排放标准》中规定“现有企业工艺加热炉烟气中氮氧化物,特别限值地区执行100 mg/m3的排放限值”。因此,对于石化企业来说,降低加热炉烟气中的氮氧化物且实现加热炉高效运行是长期所求【1】。

文章针对二甲苯塔重沸炉F401低氮燃烧器改造后存在开工点火困难、运行中CO超标的现象进行了单台低氮燃烧器的数值模拟,找出了燃烧器本身结构方面存在的问题【2】,通过分析验证结构改进方案,对燃烧器的结构设计及今后的生产实践提出了一些改进建议。

1 低氮燃烧器结构分析及改进方案

1.1 低氮燃烧器原结构

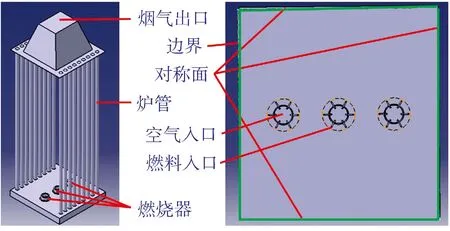

二甲苯塔重沸炉F401低氮燃烧器采用燃料分级和炉内烟气内循环技术,其结构如图1所示。该燃烧器的所有燃烧用空气均通过进风道进入风箱,然后通过耐火砖内部的圆形通道进入炉膛内部。其燃料从燃料气总管进入集气筒,然后再通过沿圆周均匀分布的6支Y型气枪枪身进入到喷嘴,分别从一次燃料喷嘴直接喷向燃烧区域和二次燃料喷嘴沿耐火砖喷向一次燃烧区域末端,与空气掺混并燃烧。其中,一次燃料喷嘴位于耐火砖内部,二次燃料喷嘴位于耐火砖外部。

图1 二甲苯塔重沸炉F401燃烧器结构

该燃烧器的喷嘴结构如图2所示。一次燃料喷嘴包括一个竖直向上喷的直径为2.2 mm的喷孔;二次燃料喷嘴包括5个喷孔,其中直径为3.5 mm的喷孔3个、直径为3 mm的喷孔2个,并且将燃料沿耐火砖表面喷向一次燃烧区域末端。

图2 喷嘴结构尺寸

该燃烧器的最大功率为3.5 MW,正常为2.8 MW,最小为0.7 MW。

这种燃烧器的优点是采用燃料分级技术,通过弱化燃料与空气的掺混,可以实现低氮氧化物排放的目标;缺点是燃烧器的结构使得燃料和空气掺混情况不好,容易导致燃烧不完全,而且喷嘴的加工要求较严格,加工难度较大。

1.2 低氮燃烧器原结构存在的问题

对二甲苯塔重沸炉F401单台低氮燃烧器进行了数值模拟分析,根据分析结果,找出了燃烧器原结构存在的问题,即该燃烧器的结构,使得燃料与空气的掺混不好,容易导致燃烧不完全,且有可能出现CO和NO不能同时达标的问题。

1.3 低氮燃烧器结构改进方案

针对上述分析结果,为解决燃料和空气掺混不好以及实现CO和NOx的排放同时达标两个问题,在不改动耐火砖的情况下,给出该燃烧器的结构改进方案如下:

1)如图3(a)~图3(b)所示,将一次燃料喷孔抬高到几乎齐平于二次燃料喷孔的位置,可以在确保燃料气气流不直接冲击到耐火砖斜面的情况下进一步增加燃料与空气的掺混,实现CO和NOx的排放同时达标。

图3 改进前后的Y型喷枪一次喷孔位置对比

2)如图4所示,将一次燃气喷枪喷孔直径由2.2 mm增加到2.6 mm,同时将二次燃气喷枪喷孔直径由3和3.5 mm均减小到2.3 mm,从而将一次燃料的比例从不到10%提高到接近18%,使得掺混不好的状态得到改善,有利于燃料的完全燃烧,减少CO的排放。

图4 喷孔改进后孔径尺寸示意

上述改进一方面保证了一次燃料在不受气流冲击影响情况下燃烧器的燃料与空气的掺混效果,另一方面又增加了一次燃料的比例。这将有利于燃烧器达到较为合理的分段燃烧模式,从而在保持NOx低排放的同时达到燃料完全燃烧的效果【3】。

2 全炉膛数值模拟

依据上述结构改进方案,进行全炉燃烧数值模拟验证。首先对二甲苯塔重沸炉F401炉膛进行结构简化和网格划分,并输入工况和燃料组分值,得出全炉膛数值模拟结果。

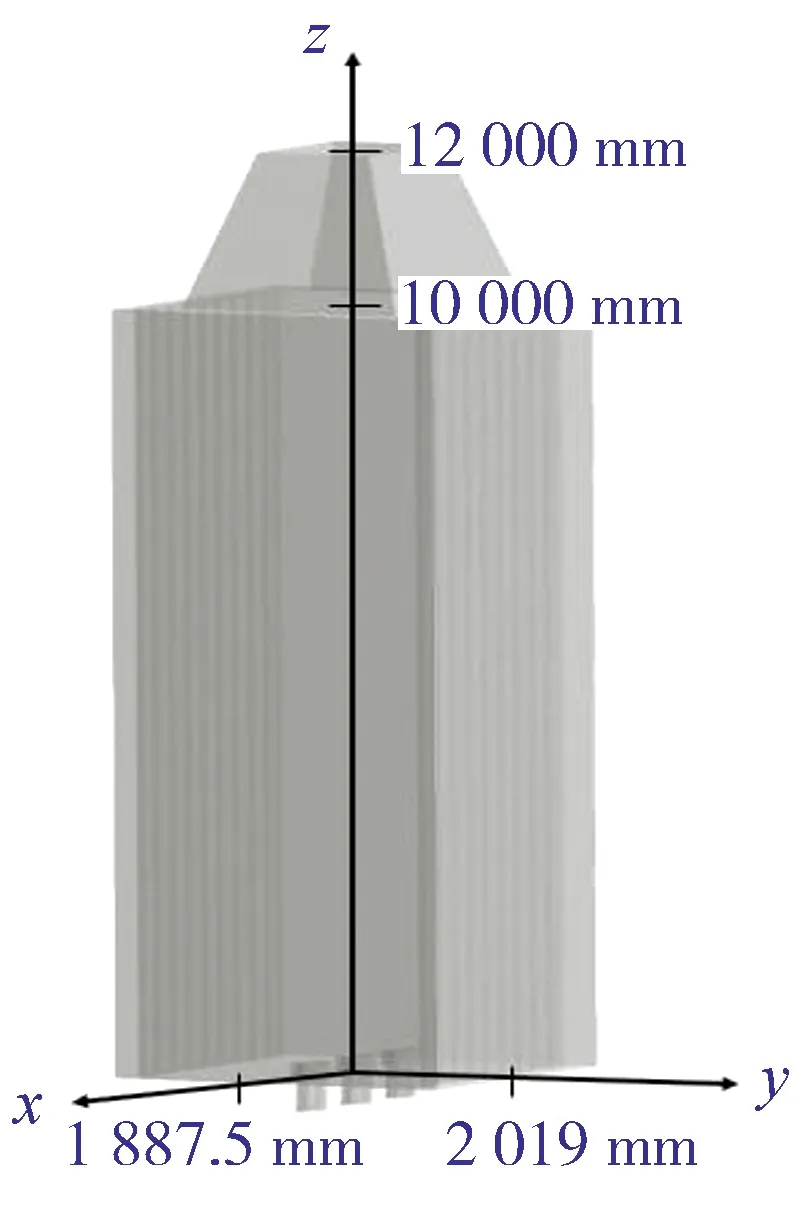

2.1 炉膛结构简化

二甲苯塔重沸炉包含两排平行排列的底部燃烧器,共有36台。由于整炉燃烧区域太大,数值模拟计算量超大,而整个炉膛又可以根据燃烧器的排布特点分为若干个单元,并且每个单元内的燃烧特性类似,所以选取包含3台燃烧器、18根炉管的单元作为一个计算单元对模型进行简化。简化后的区域足以反映燃烧器之间的相互影响。简化后的炉膛几何结构和尺寸分别见图5和图6。

图5 简化后炉膛结构

图6 简化后炉膛尺寸

2.2 网格划分

对炉膛结构进行合理简化之后,对其进行了网格划分,如图7(a)~图7(c)所示。对炉管附近及燃烧区域进行了加密,并且完全保留了燃烧器耐火砖的复杂结构,足够对该燃烧器的表现做出合理的计算。该网格包含873.6万个非结构网格,并且包含了3台燃烧器的完整结构。这是综合考虑计算机计算成本、几何结构尺度及复杂度、计算精度的最优选择。

图7 炉膛网格划分

2.3 工况介绍

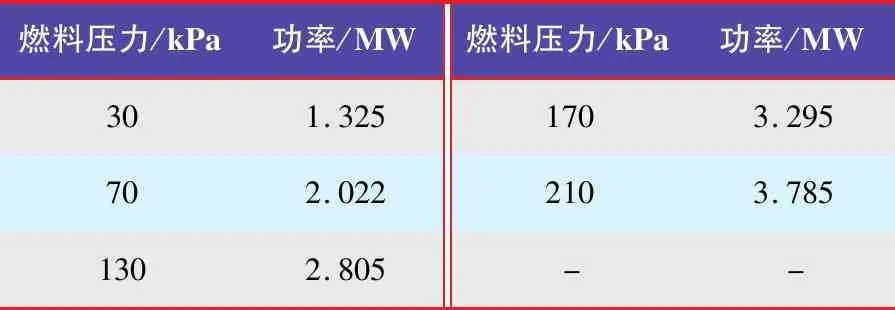

燃料为天然气的情况下,单台燃烧器燃料压力与功率对应关系见表1。

表1 燃料为天然气的单台燃烧器燃料压力 与功率对应表

2.4 燃料组分

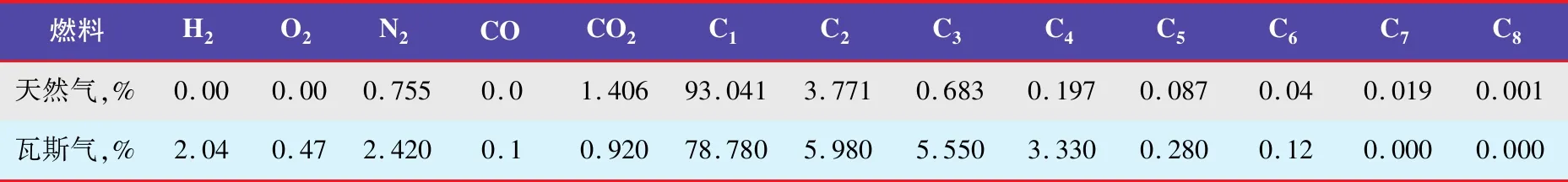

燃料组分见表2。

表2 燃料组分(体积百分比)

2.5 全炉膛数值模拟结果

针对二甲苯重沸炉F401,分别设定不同的空气过剩系数、不同的空气预热温度和不同的燃料压力,共编写了12个算例,采用数值模拟的手段,讨论不同因素对于二甲苯重沸炉F401的出口氮氧化物排放量的影响,计算结果见表3。

3 结构改进方案的验证

针对二甲苯重沸炉F401,本文采用典型工况下该燃烧器数值模拟数据,研究了燃烧室内的温度场、CO浓度场和速度场,以此来验证结构改进方案的合理性。

该典型工况参数如下:燃料为天然气,燃料压力为130 kPa,空气过剩系数为1.15,空气预热温度为300 K。

另外,下列分析涉及到3台燃烧器在炉底的布置情况,其中炉膛高度方向上的z轴显而易见,而炉膛底部的燃烧器的各截面参数已经详细地标明,如图8所示。

图8 二甲苯塔重沸炉F401几何模型炉膛底部坐标

x=1.05 m、x=-1.05 m、y=0分别为3台燃烧器在x和y方向上的中心截面,是分析该炉膛内详细流场数据的基础,也就是说其他的截面都是由这几个基础中心截面偏移得到的截面。

3.1 温度场分析

如图9所示,在一组燃烧单元的中心面y=-0.1 m、y=0和y=0.1 m的截面上,均可以看出燃烧的高温区有所重叠,即燃烧高温区之间存在相互影响。高温区域的重叠会增加该重叠区域的温度,根据氮氧化物的生成机理,这显然不利于抑制氮氧化物的生成。火焰中部温度很低,没有燃烧起来,说明在火焰中部区域燃气与空气仍然掺混不好。

图9 y=-0.1 m、y=0 m和y=0.1 m截面上的温度分布

3.2 CO浓度场分析

燃烧过程中,CO作为最普遍的烃类燃料燃烧中间产物,对于常规燃烧器而言,其浓度分布基本可以表征燃烧的火焰形态,有助于判断火焰的燃烧状况。

图10所示为z轴截面的CO浓度分布。从z=2 m和z=3 m两个截面可以看出,两边的燃烧器分别与中间的燃烧器的火焰发生重叠,火焰形态相互影响。

图10 z轴截面上CO浓度分布

3.3 NO生成速率场分析

图11所示为y截面上NO生成速率场。由图11可以看出,炉内NO生成区域主要在炉子下部的高温区域。

图11 y=-0.1 m、y=0 m和y=0.1 m截面上的NO生成速率场

对比图12所示的y=-0.1 m、y=0 m和y=0.1 m截面上温度场高温区域以及高NO生成速率的区域可以发现,NO主要在燃烧区域中的高温区域生成,这与NO的生成机理相符。

由图12还可以看出,由于燃烧器的排布以及现有条件的限制,燃烧器之间火焰重叠,造成了高温区域的重叠和相互影响,使得一组燃烧器单元里3台燃烧器产生的NO有所增加。这也同时印证了本文之前所述的火焰重叠的高温区域不利于抑制氮氧化物的生成的判断。

3.4 速度场分析

图13所示为燃烧器结构改进前速度场分布。由图13可以看出,燃料和空气的速度方向基本平行。这种流动不利于燃料和供风的掺混,使得燃烧不完全。图14为结构改进前速度场分布的三维示意。从图14中可以清楚地看出,虽然二次燃料与燃烧器一次燃烧的烟气呈一定的角度,但是在正常工况下,该燃料气射流并没有穿透到一次燃料气尾部进行燃烧。从速度场分析可以看出,该燃烧器的确使得燃料和供风掺混减弱,面临燃烧不完全的风险。

图13 结构改进前速度场分布

图14 结构改进前速度场分布三维示意

在耐火砖不变的限制条件下对燃烧器结构进行了改进,改进后燃烧器速度场分布如图15所示。由图15可以看出,燃料和空气的速度方向夹角相对于改进之前变化较明显,改进后的燃烧器在无法改变耐火砖结构的情况下,燃料和空气掺混不佳的情况有所改善,但仍有可提升的空间。

图15 结构改进后速度场分布

3.5 内部流场分析小结

根据该燃烧器改进后的全炉燃烧数值模拟结果的详细数据分析可知,其在二甲苯塔重沸炉F401内的燃烧特性有:

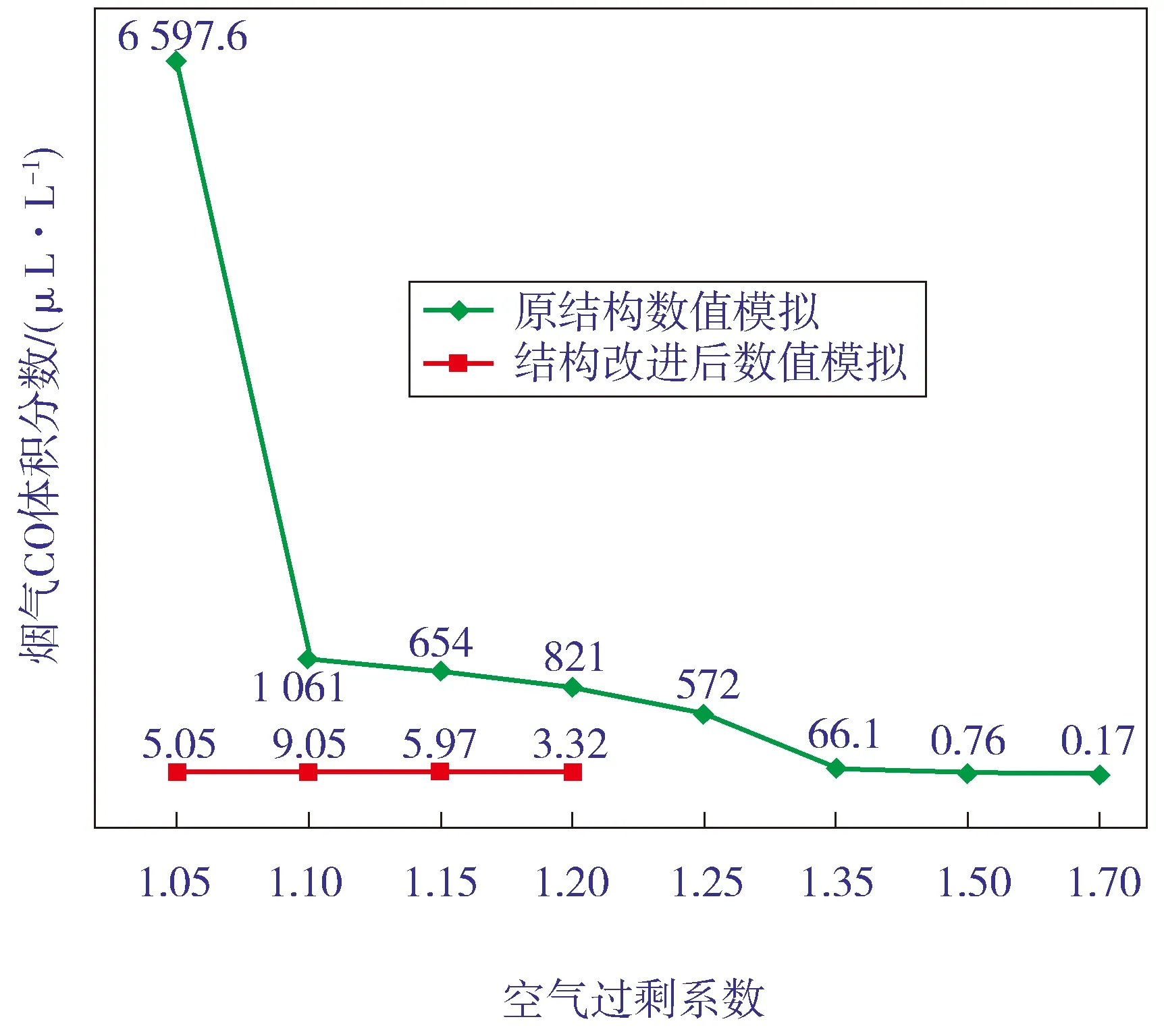

1)在不改动耐火砖的情况下,将一次燃料喷孔抬高到几乎齐平于二次燃料喷孔的位置,并且改变喷孔直径来重新分配一次和二次燃料比例,虽然在火焰中部掺混情况改善不大,仍然有未反应的供风,但是炉内的烟气循环在一定程度上加强了燃料与空气的混合,对于原燃烧器结构的气流组织形式造成的燃烧掺混不完全问题有一定程度的改善,使燃料燃烧得更充分,降低了CO的排放量(见图16),但仍然有可提升的空间。

图16 烟气中CO排放的对比

2)针对1)中所述火焰中部掺混情况改善不大、仍然有未反应的供风情况,可采取加设中心枪的设计解决。

3)通过温度场、CO浓度场、NO生成速率场以及速度场的对比分析可以看出,3台燃烧器相互之间气流以及火焰形态存在相互影响,这导致了温度场相互影响并产生更高温的区域。这种情况虽不利于抑制氮氧化物的生成,但全炉数值模拟的数据显示,NO排放水平变化并不大(见图17)。这是由于一方面强化了燃料与空气的掺混,使燃烧更加完全、炉内温度更高,从而增加了NO的生成,而另一方面多燃烧器之间存在相互影响导致烟气循环流动,又有利于抑制NO生成,两方面因素协同作用使得NO排放水平基本持平。总体来说,该燃烧器的NO排放水平低于环保要求,空气过剩系数在1.1~1.15范围内时,对该燃烧器的NO排放影响很小。

图17 烟气中NO排放的对比

4 低氮燃烧器结构改进结论

1)首先,目前的改进使得该燃烧器稳定地运行在合理的燃烧器压力范围之内,并且能够在NO排放达到要求时,显著降低CO的排放。

2)在不能够改动耐火砖的前提之下,若需进一步降低CO排放,就需要加入中心枪的设计。该设计将解决火焰中心仍然存在未反应空气的问题,弥补该燃烧器分级燃烧承接不好的问题,并且有利于强化燃料与空气的掺混,解决燃烧器火焰刚性不足的问题。

3)但是加入中心枪的设计,在强化燃料与空气掺混的同时,会增加炉内温度,进而削弱其抑制NO排放的能力,因此,加入该设计后,燃烧器的氮氧化物排放情况需要另行评估。