催化裂化装置汽轮机在线高速清洗

2022-01-25闵正红贺安新管建强

闵正红,贺安新,管建强

(中海油惠州石化有限公司,广东 惠州 516086)

2019年4月,某公司1.2 Mt/a催化裂化装置检修后开工投产,2020年6月左右,汽轮机轮室压力有上涨趋势,直至2020年8月底,催化汽轮机效率和运行工况已经制约了反应系统的正常生产,装置降负荷维持生产,主要表现在:汽轮机调速输出60%左右升至100%;汽轮机耗汽量由40~42 t/h升至45~47 t/h;汽轮机转速下降至5 450 r/min;气压机控制点左移,靠近喘振线;压缩机负荷略有下降;轮室压力上升至系统中压蒸汽压力,约3.4 MPa。汽轮机的运行工况已不足以保证催化裂化装置的正常生产及机组的安全运行。结合汽轮机使用的蒸汽品质进行分析,判断为携带钠盐和硅盐等杂质的过热蒸汽在进入汽轮机后随着温度和压力的降低而析出并沉积在汽轮机的速度级【1】。因此,需要对汽轮机进行清洗处理。

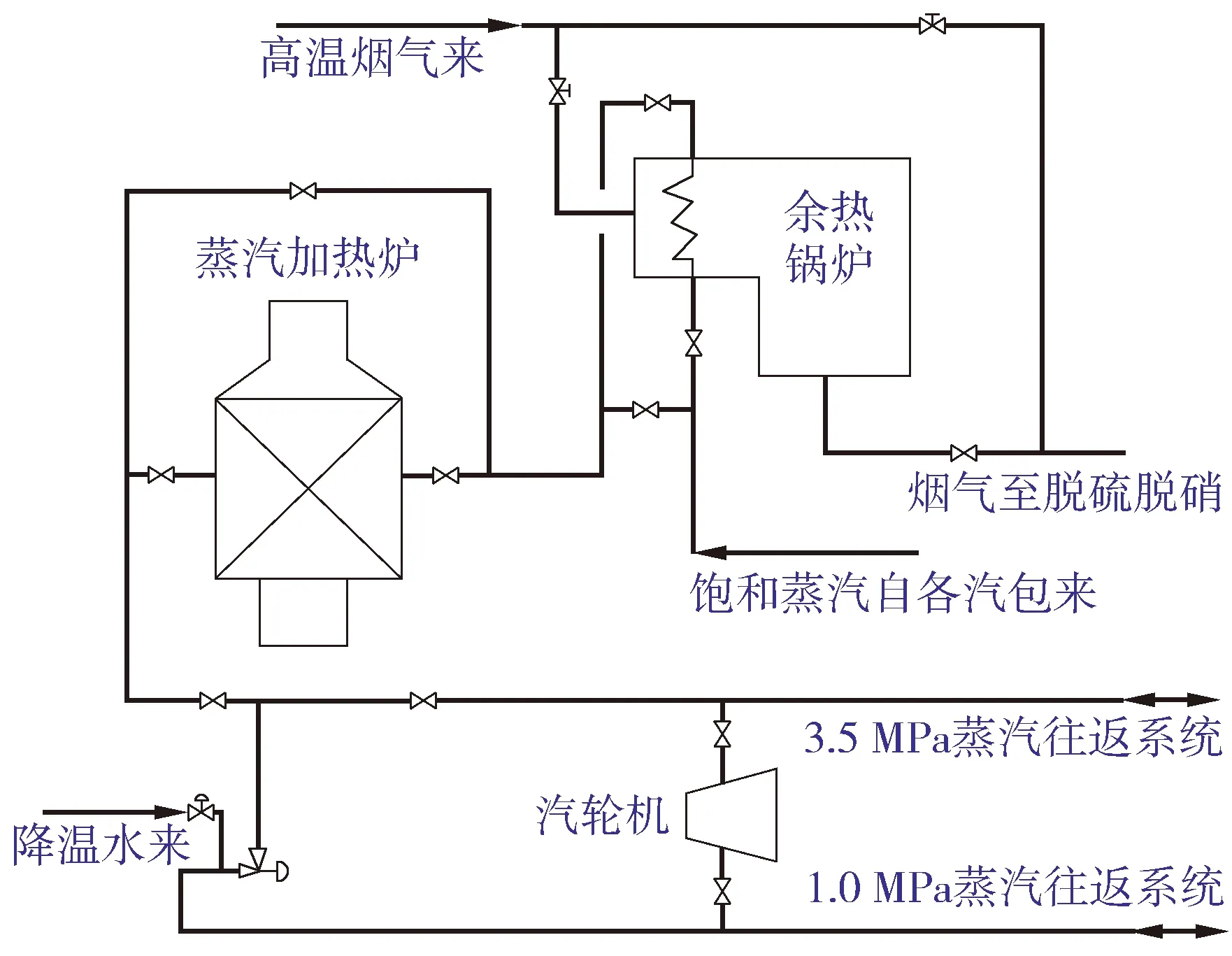

1 设备及流程

该催化裂化装置采用杭州汽轮机厂生产的NG32/25型背压式汽轮机,为富气压缩机提供动能。汽轮机使用的蒸汽是装置自产的3.5 MPa过热蒸汽,蒸汽做功后并入1.0 MPa蒸汽系统管网。催化装置有3个汽包(外取热汽包、油浆汽包和余热锅炉汽包)产3.5 MPa饱和蒸汽;自产的饱和蒸汽分别经余热锅炉过热段和蒸汽过热炉加热至385~420 ℃;过热蒸汽大部分供汽轮机使用,多余的既可以并入3.5 MPa蒸汽系统管网,也可以经减温减压器后并入1.0 MPa蒸汽系统管网。相关流程如图1所示。

图1 汽轮机清洗相关设备及流程

2 清洗过程

2.1 方案选择

针对汽轮机运行工况变化这一特点,经查询相关文献、咨询汽轮机厂家并详细调研相关企业催化裂化装置汽轮机清洗过程后了解到,主要采用高速清洗【2】和低速清洗方案【3】。高速清洗方案与低速清洗方案的区别在于高速清洗时汽轮机组不需要停机,处置期间装置火炬不需排放,但汽轮机损坏风险更高。结合环保要求及作业风险,最终选择了高速清洗方案。

2.2 清洗准备

催化装置提前4 h按照10 t/h降新鲜进料量至90 t/h;提高回炼油回炼量以维持反再热平衡;同步降低主风量、反应压力和再生压力,保持两器差压;双脱装置配合催化装置降低吸收稳定系统背压,吸收稳定系统压力由1.05 MPa降至0.9 MPa;吸收稳定系统降压后汽轮机转速由5 440 r/min升至5 670 r/min,使工作点远离喘振线,为蒸汽清洗创造条件。

2.3 降温清洗

汽轮机清洗实施的重点在于控制进入到汽轮机入口的蒸汽温度。清洗过程中以汽轮机入口远传温度和压力为准,以汽轮机机体一次表作为辅助校核仪表。本次清洗汽轮机用汽与蒸汽系统管网相通,蒸汽压力基本维持恒定,主要通过调整进入汽轮机的蒸汽温度来实现清洗目的。汽轮机入口蒸汽温度调控的主要手段有:1)调节余热锅炉烟道旁路蝶阀,可降低余热锅炉过热段出口温度,继而降低汽轮机入口蒸汽温度;2)减少蒸汽加热炉瓦斯量可以降低汽轮机入口蒸汽温度;3)通过减温减压器和提高外取热产汽平衡装置外来高温蒸汽流量,进一步控制汽轮机入口蒸汽温度。

通过交替使用上述3种手段,按照30 ℃/h的降温速度降低汽轮机入口温度至300 ℃,此时开始在汽轮机出口临时采样点15 min间隔采样,继续按照2~3 ℃/10 min的降温速度降温至280~290 ℃进行进一步清洗。结合汽轮机出口清洗水样品数据、汽轮机调速汽门开度、汽轮机转速、汽轮机轮室压力和汽轮机蒸汽耗量等参数综合判断清洗效果并适时结束清洗。

3 清洗效果

3.1 分析数据变化

化验分析数据见表1。由表1数据可以看出:汽轮机入口远传温度达到295 ℃、汽轮机速关阀前热偶温度达到288 ℃时(考虑汽轮机入口热偶与汽轮机速关阀前热偶温度存在偏差),汽轮机出口凝结水中电导率以及二氧化硅、钠含量快速上升,说明此次汽轮机清洗过程中,叶片表面附着的钠盐随着湿蒸汽的过饱和度下降被溶解脱除,附着的硅盐也同时剥离【4】。化验分析数据快速上升后,现场热偶温度控制在280~290 ℃,汽轮机入口远传温度控制在288~298 ℃,且使二者均稳定在此温度范围内。随着清洗的继续进行,继续控制蒸汽温度在此范围内。从表1可以看出,稳定当前清洗温度,汽轮机出口凝结水中电导率以及二氧化硅、钠含量呈现下降趋势,14:05 和14:20两个样品的电导率以及二氧化硅、钠含量分析数据相近,证明汽轮机内部结垢的清洗工作接近尾声。后续继续清洗半小时,待化验分析数据趋于稳定并恢复至清洗前数值时,清洗结束【5】。

表1 汽轮机出口凝结水化验分析数据

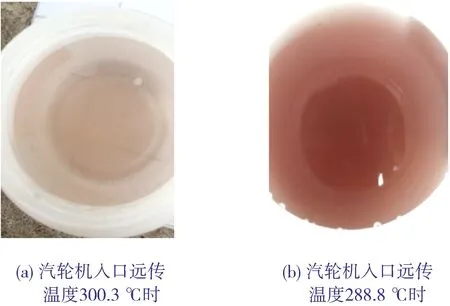

3.2 现场样品颜色变化

汽轮机入口温度达到300 ℃时,现场安排专人负责采样,重点观察采样瓶中凝结水颜色变化。根据其他炼厂实际操作经验,凝结水颜色会呈现无色透明-深棕色(酱紫色)-无色透明这一过程【6】。此次汽轮机清洗实际操作过程中,12:30,汽轮机蒸汽耗量增加,转速开始上升;12:40,现场凝结水颜色开始出现变化。清洗过程中每 15 min 采样1次,观察外观、拍照、记录时间后交由化验分析。图2(a)~图2(b)为汽轮机入口远传温度300.3 ℃和288.8 ℃时清洗凝结水样品的颜色对比。由图2(a)~图2(b)可见,随着温度的降低,凝结水的颜色明显变紫变深。

图2 汽轮机清洗凝结水样品颜色变化对比

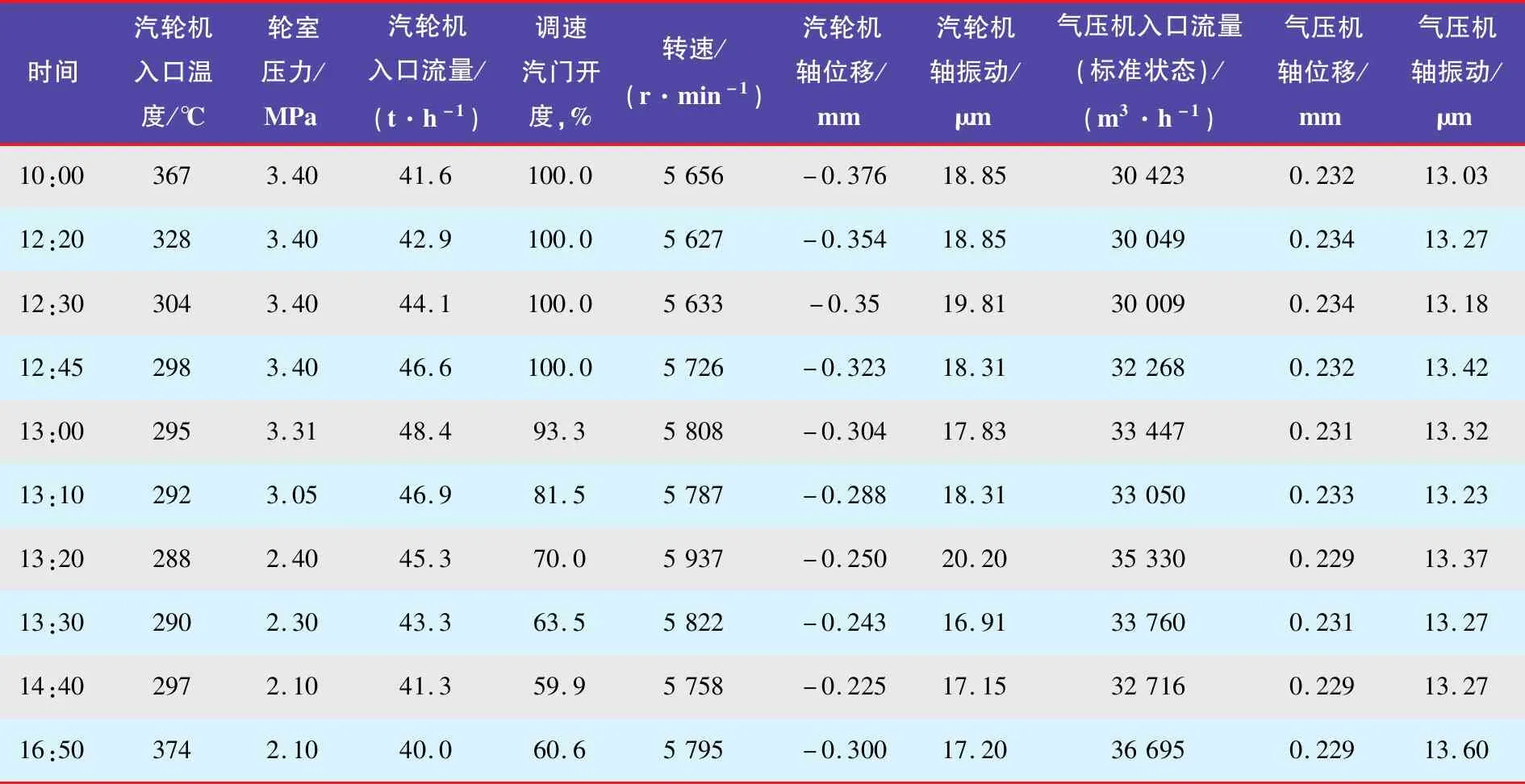

3.3 操作参数变化

汽轮机清洗过程中,每10 min记录1次汽轮机组运行参数变化情况,用于判别汽轮机清洗过程中对机组的影响【7】,见表2。

从表2可以看出:汽轮机运行参数变化情况如下:

表2 机组运行参数变化情况

1)随着清洗的进行,轮室压力呈现下降趋势,由3.4 MPa下降至2.1 MPa,证明调速汽门已经可以恢复节流作用。

2)调速汽门开度呈现缓慢关小的趋势。为保证清洗效果,清洗过程中调速汽门尽可能保持较大开度,以保证蒸汽尽可能在速度级实现降温降压。

3)清洗过程中,由于通量增加,汽轮机耗汽量增加,此时汽轮机转速随蒸汽耗量变化而变化,调速汽门调整较为缓慢;当蒸汽耗量接近49 t/h(设计值)时,需重新设定汽轮机转速,通过调速汽门节流控制汽轮机耗汽量。

4)随着清洗的进行,气压机富气流量升高至36 000 m3/h(标准状态),防喘振阀开大,反飞动流量升高至11 000 m3/h(标准状态),汽轮机输出轴功率增加。

5)汽轮机清洗过程中,叶片脱垢存在汽轮机振动和位移小幅度波动,清洗完毕后汽轮机振动、位移均优于清洗前。

6)汽轮机清洗过程中,气压机侧振动和位移变化幅度不大。

4 结语

此次汽轮机高速清洗实施效果明显,既避免了气压机组停机排放火炬对环境造成影响,又避免了催化装置停工处理所带来的经济损失,为后续装置处理汽轮机结盐结垢提供了经验。经验总结如下:

1)汽轮机清洗过程中随着清洗的进行,汽轮机耗汽量和转速均会增加,需控制汽轮机耗汽量不大于设计值、汽轮机转速在可调转速内且远离临界转速,并使工况点位置远离喘振线;

2)汽轮机清洗温度对清洗效果至关重要,其受自产蒸汽量、加热炉负荷、减温减压器蒸汽量和余热锅炉旁路开度等多方面因素影响,调整时需稳定其他变量缓慢调整其中一个变量;

3)为保证汽轮机安全运行,建议控制入口蒸汽温度高于入口压力下的饱和蒸汽温度20 ℃以上;

4)蒸汽系统沿途需做好疏水工作,避免进入汽轮机的蒸汽带水,影响汽轮机的安全运行;

5)清洗过程中,汽轮机出口低压蒸汽温度最低为182 ℃,接近低压蒸汽饱和温度,清洗过程中要做好低压蒸汽低点疏水工作,避免对其他低压蒸汽用户造成影响;

6)实施高速在线清洗前需充分考虑在方案无法实施时的退守状态及处置办法。