国内外耐火砖解析

2016-09-12文海全李敬方中海油惠州炼化公司石化五厂广东惠州516086

文海全 李敬方(中海油惠州炼化公司石化五厂, 广东 惠州 516086)

国内外耐火砖解析

文海全 李敬方

(中海油惠州炼化公司石化五厂, 广东 惠州 516086)

近年来,国内耐火砖生产工艺发展迅速,高性能耐火材料使用寿命不断延长,不断推动耐火砖国产化的进程。焚烧炉内原有耐火砖采用日本进口炉砖,自2012年7月使用至今约3.5年。对炉内体测厚后,发现炉内耐火砖腐蚀明显,最薄处已减少至原厚度的1/10。为保证安全生产,利用本次检修更换炉内耐火砖,同时在保证炉砖质量的前提下,使用国内耐火砖以降低采购成本。炉砖质量、烘炉过程、废液酸碱性、炉温、开停工次数等均是炉砖寿命的影响因素。本文将从炉砖质量、废液酸碱性、烘炉过程三方面着手,提出延长耐火砖寿命的改良意见,以达到安全长周期、增效低成本的运行理念。

耐火砖;焚烧炉;废水酸碱性;生命周期

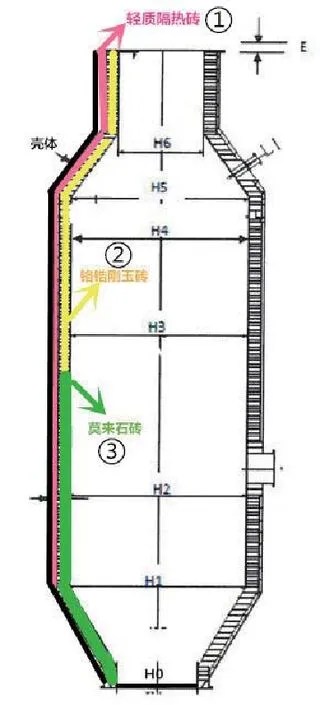

1 炉砖结构

焚烧炉耐火砖结构大致分为隔热砖、普通耐火砖、高温耐火砖、灰泥、玻璃纤维、浇注料 。隔热砖为轻质砖,紧贴焚烧炉壳体。普通耐火砖位于直筒段中下部,一部分与隔热砖配合使用,一部分紧贴焚烧炉急冷槽部位(图1中③标示);高温耐火砖(图1中②标示)位于直筒段中上部,与隔热砖配合使用(图1中①标示)。灰泥一方面用作粘附隔热砖与耐火砖,一方面用作隔热砖(或耐火砖)与壳体粘附;纤维棉用作管口与耐火砖缝隙的填补;浇注料用于修复破损的耐火砖。

图1 炉砖结构图

2 炉砖尺寸

测量后得知:H0、H6区段(焚烧炉顶部及底部)基本无腐蚀;H1、H2区段(直筒段下部)腐蚀较轻;H3、H4、H5(直筒段上部)有明显腐蚀发生。H5至H6区段(上椎体)腐蚀最大。根据生产经验,炉砖上附着的钠盐厚度约30mm,则上述7个测量点中,耐火砖最大腐蚀厚度=(3500-3300-2X30)/ 2=70mm,耐火砖的制造厚度为230mm,则耐火砖整体减薄厚度约在1/3以上。尤其是H5和H6之间安装废水喷嘴的位置处,耐火砖最薄处厚度仅为20cm。

3 炉砖腐蚀情况

3.1 H0、H1炉体底部急冷槽构图

钠盐附着在炉体急冷槽四周,具有保护耐火砖的作用。但附着过多,会增加急冷槽的承载负荷,不利于设备本体。故检修期间,会适量清除急冷槽上的钠盐,特别是导流孔上的钠盐。从上图可看出此部分耐火砖未有减薄迹象。

3.2 H2、H3、H4炉体直筒段构图

直筒段的耐火砖有明显裂缝,说明在相邻耐火砖之间的粘附物“灰泥”有脱落情况。灰泥脱落一方面会减弱耐火砖之间的附着力,一方面炉砖间隙过大会进一步加剧耐火砖腐蚀。鉴于此段耐火砖厚度有所减薄,故本次对此部分耐火砖进行了更换。

3.3 H5至H6之间炉体上椎体构图

炉内上椎体区段耐火砖腐蚀最为明显。其中喷嘴处耐火砖经测量最薄处仅为20mm(原厚度230mm)。上椎体共计六处喷嘴,其四周均有明显的“喇叭口”痕迹。此为原炉砖厂家为防止影响喷嘴雾化效果,而特意采用的设计。但此设计将会减薄上椎体耐火砖厚度,并不利于炉砖寿命。故本次更换耐火砖时,将缩短炉体外部喷嘴管口长度并延伸炉内喷嘴长度约3~5cm,解决废水雾化问题。

3.4 炉体顶部构图

顶部耐火砖完好,未有腐蚀痕迹,不进行此区段炉砖更换。

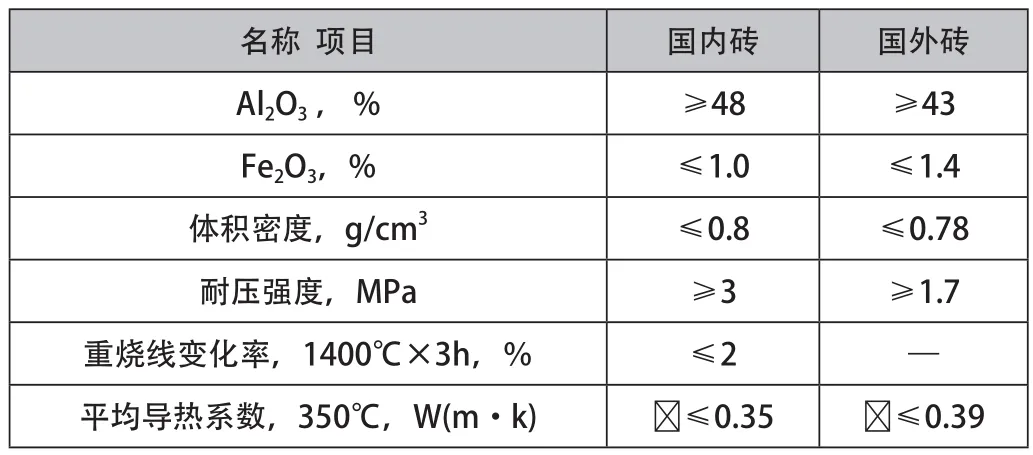

4 炉砖成分指标

(1)轻质隔热砖

名称 项目 国内砖 国外砖Al2O3, % ≥48 ≥43 Fe2O3,% ≤1.0 ≤1.4体积密度,g/cm3≤0.8 ≤0.78耐压强度,MPa ≥3 ≥1.7重烧线变化率,1400℃×3h,% ≤2 —平均导热系数,350℃,W(m·k) ☒≤0.35 ☒≤0.39

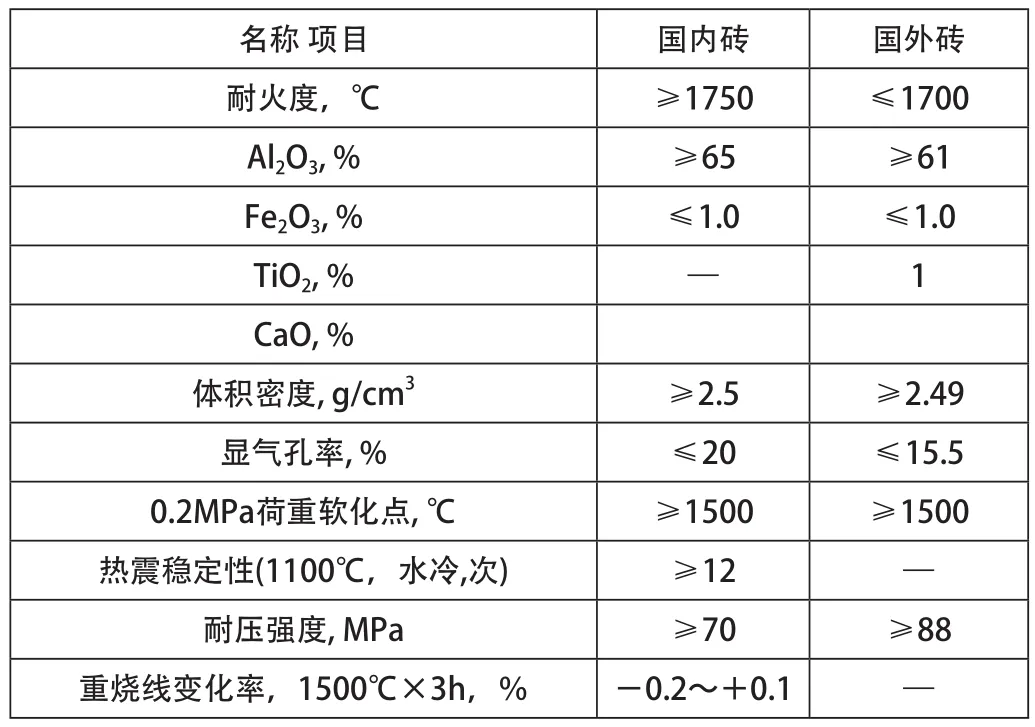

(2)耐火砖(品种1)

名称 项目 国内砖 国外砖耐火度,℃ ≥1750 ≤1700 Al2O3, % ≥65 ≥61 Fe2O3, % ≤1.0 ≤1.0 TiO2, % — 1 CaO, %体积密度, g/cm3≥2.5 ≥2.49显气孔率, % ≤20 ≤15.5 0.2MPa荷重软化点, ℃ ≥1500 ≥1500热震稳定性(1100℃,水冷,次) ≥12 —耐压强度, MPa ≥70 ≥88重烧线变化率,1500℃×3h,%-0.2~+0.1 —

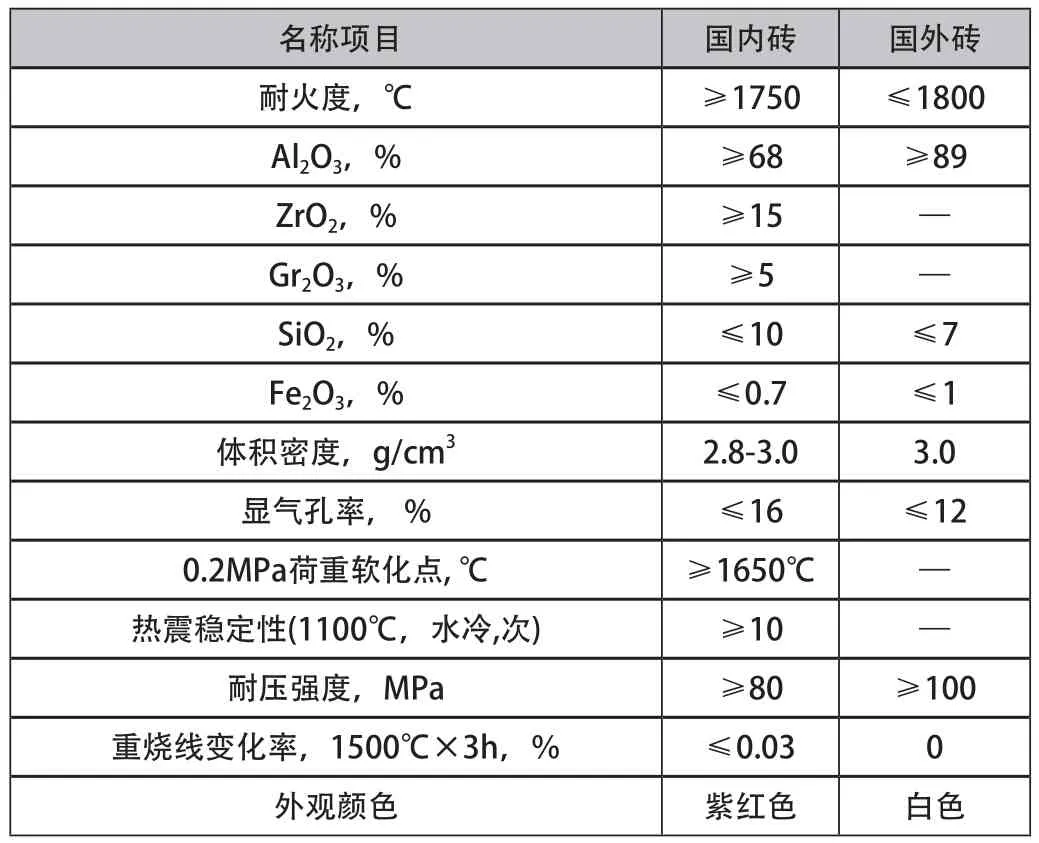

(3)耐火砖(品种2)

名称项目 国内砖 国外砖耐火度,℃ ≥1750 ≤1800 Al2O3,% ≥68 ≥89 ZrO2,% ≥15 —Gr2O3,% ≥5 —SiO2,% ≤10 ≤7 Fe2O3,% ≤0.7 ≤1体积密度,g/cm32.8-3.0 3.0显气孔率, % ≤16 ≤12 0.2MPa荷重软化点, ℃ ≥1650℃ —热震稳定性(1100℃,水冷,次) ≥10 —耐压强度,MPa ≥80 ≥100重烧线变化率,1500℃×3h,% ≤0.03 0外观颜色 紫红色 白色

5 耐火砖主要理化指标说明

(1) Al2O3耐火砖中Al2O3为α- Al2O3晶体结构,故又称刚玉结构。结构紧密,拥有耐化学腐蚀特性。属于惰性氧化物,几乎和酸碱不发生化学反应。然而,厂家在生产莫来石耐火砖时,由于煅烧工艺差异,可能会导致γ- Al2O3无法全部转化为α- Al2O3,而γ- Al2O3属立方紧密堆积晶体,不溶于水,但能溶于酸和碱,是典型的两性氧化物,故γ- Al2O3的引入会导致炉砖腐蚀加剧。在选定炉砖厂家时,对于砖的烧结工艺应作为考量的重点工作。

(2) SiO2硅质耐火材料能抗酸性渣腐蚀。属于弱酸性耐火材料。高温时,炉内还原性气体渗透到耐火砖中会与SiO2发生反应。如SiO2+H2=H2O+SiO,而SiO具有高渗透性,会渗入耐火砖材料内部,腐蚀炉砖。故该指标宜控制低。

(3) ZrO2氧化锆纤维是一种多晶质耐火纤维材料。化学稳定性及抗氧化性能好,热导率小,具有抗冲击性、可烧结性等。ZrO2的耐酸碱腐蚀能力大大强于SiO2和Al2O3。不溶于水,溶于硫酸及氢氟酸;微溶于盐酸和硝酸。优质的耐火砖,将会利用CaO作为锆质耐火材料稳定剂,减少ZrO2晶体流失到炉渣中。

(4) GrO2有毒,耐酸碱性极佳。不溶于水,难溶于酸。GrO2在1600℃煅烧后变为紫红色,可作为锆铬刚玉莫来石砖是否达到煅烧温度的判断依据。炉砖中铬含量越高,抗侵蚀能力越强,但铬含量越高,会使炉砖抗震性能下降,易致炉砖出现块状脱落。一般认为操作温度以上,每增加100℃,高铬砖的侵蚀速率会增加4倍。

(5) Fe2O3一般耐火材料中含有Fe2O3,在高温下将与炉内还原性气体CO、H2反应。如Fe2O3+3CO=2Fe+3CO2、Fe2O3+CO=2FeO+CO2、Fe2O3+H2=2FeO+H2O;而FeO会侵蚀Al2O3保护膜,在炉砖临界处生成Fe(Cr,Al)2O4尖晶石,减弱炉砖抗蚀性;故对Fe2O3的含量必须严格控制。

(6) TiO2TiO2作为变价氧化物,在高温炉内环境中,可与Al2O3形成固容体,促使刚玉晶体内部产生晶格缺陷,活化晶格,促进烧结。TiO2的固容量达到1%时,可使烧结温度降低150~200℃,而且对炉砖耐火性无明显影响。

(7) CaO 氧化钙在耐火砖和浇注料中,含量低,但起着重要作用。一方面可作为锆质耐火砖的稳定剂,一方面利用浇注料中高铝水泥的水硬性,将溶出的Ca2+作为粘土结合浇注料硬化的絮凝离子加以利用,提高耐火砖的抗热抗震性。

6 结语

①国内耐火砖的空隙率稍大于国外耐火砖,孔隙率越大越易被酸碱性介质侵蚀;②国内隔热砖的外观完整性及砖体硬度优于国外砖;体积密度略高于国外砖,在保证强度条件下,隔热砖的密度越小越好;③国内耐火砖含有锆铬成分,国外砖无锆铬成分,但含有TiO2和CaO,有利于炉砖烧结;④废液中碱金属盐类含量高低直接影响耐火砖的侵蚀程度和渗透性。在焚烧废液时,尽量保证碱性废液的pH<10;⑤炉内温度控制越高,越会加快含铬砖的侵蚀速率,在炉温900℃时,每升高100℃,砖的侵蚀速率会增加4倍。故在保证外排废气废水指标合格的前提下,焚烧炉最佳控制温度为900~910℃;

[1]邹敏,王琪琳,等.纳米TiO2改善钢结构防火涂料的性能研究[J].四川大学学报(自然科学版),2006,4.

[2]陈清艳,白晓琴.不同钠含量的焚烧炉渣对焚烧炉用铝铬锆砖的侵蚀[J].耐火材料, 2013,10(47):382~383.

[3]魏基业,等.响应面法优化Fenton 氧化处理高浓度丙烯酸废水,2011,30(7):1304-1305.

[4]王兆敏.国内外耐火材料发展趋势[J].国外建材科技,2006,27(5).

[5]李传勇.四喷嘴对置式气化炉耐火砖侵蚀原因分析与改进[J].煤化工,2013.2:55~57.

[6]杨路.耐火砖侵蚀原因分析[J].中氮肥,2015,7(4):39~41.

[7]廖建国.耐火材料中的氧化钙[J].国外耐火材料,1996.8:52~54.

[8]艾凯咨询网.2015-2020年中国耐火砖市场分析预测及战略咨询报告.

文海全(1985-),男,广安人,大学本科,中海油能源发展惠州石化,主要从事三废处理及丙烯酸技术工作。