低导热耐火砖及纳米隔热材料在水泥生产中的应用

2022-09-28赵海山

赵海山

水泥烧成系统回转窑耐火砖和预分解系统保温隔热材料对回转窑运转率有很大影响,使用低导热的耐火砖可有效降低回转窑筒体表面散热,使用纳米隔热材料可有效降低回转窑的荷载,本文结合三条不同规模的回转窑,对比了使用低导热耐火砖的窑耐火砖配置方案,进行了理化性能指标分析,介绍了纳米隔热保温材料在预分解系统的应用。

1 回转窑耐火砖的选择与对比

表1为某项目水泥熟料烧成系统热量支出情况。以该项目为例,烧成系统表面散热损失占总热量支出的10%,而回转窑筒体表面散热损失占烧成系统表面散热损失的50%。由此可见,降低回转窑筒体表面散热损失是降低烧成系统表面散热损失的关键,而进行窑耐火砖的合理配置是降低回转窑筒体表面散热损失的关键。为减少烧成系统表面散热损失,我公司对多条生产线回转窑耐火砖进行了配置改进,取得了一定的效果,下面选取三个项目的回转窑耐火砖配置方案进行对比分析。

表1 水泥熟料烧成系统热量支出情况

1.1 ϕ4.3m×60m回转窑(3 000t/d)改进前后窑耐火砖配置方案对比

此窑最初的耐火砖配置在国内水泥行业较为常见,其采用了在窑分解带和上过渡带上使用硅莫砖的设计方案。

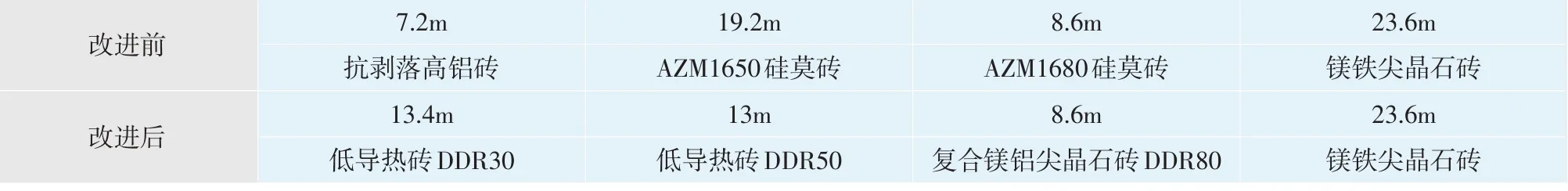

为达到更加节能降耗的目的和满足业主对耐火砖需适应多种燃料使用情况的需求,经对国内耐火砖产品的分析以及对众多水泥企业回转窑内衬配置使用情况进行调查,最终选择了在回转窑低温段使用效果较为理想的DDR系列低导热耐火砖进行改进,烧成带和下过渡带仍使用镁铁尖晶石砖的方案。窑耐火砖厚度200mm,改进前后的耐火砖配置方案对比见表2。

表2 ϕ4.3m×60m回转窑(3 000t/d)改进前后窑耐火砖配置方案对比

1.2 ϕ4.8m×74m回转窑(5 000t/d)改进前后窑耐火砖配置方案对比

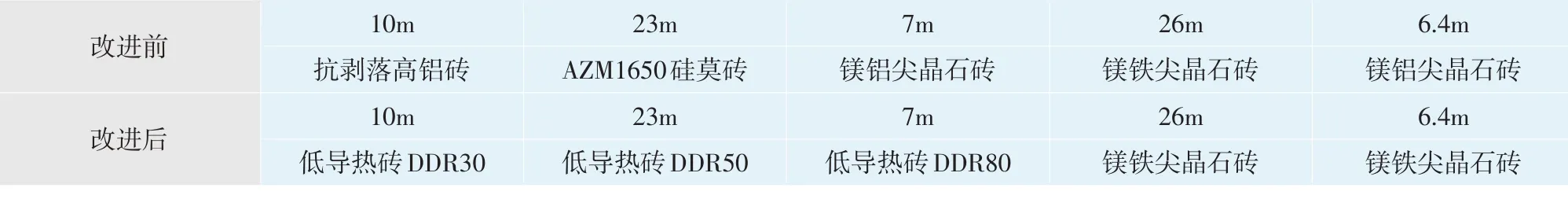

改进前后的窑耐火砖配置方案对比见表3,窑耐火砖厚度220mm,所用的镁铁尖晶石砖为国外品牌,国内生产。

表3 ϕ4.8m×74m回转窑(5 000t/d)改进前后窑耐火砖配置方案对比

1.3 ϕ5.0m×72m回转窑(5 800t/d)改进前后的窑耐火砖配置方案对比

该窑的耐火砖配置方案与ϕ4.8m×74m回转窑(5 000t/d)窑耐火砖配置方案相似。

基于业主要求,该窑的耐火砖配置没有选择低导热系列耐火砖,且窑耐火砖全部采用国外品牌。低温段的非碱性耐火砖为国外品牌、国内生产,镁铁尖晶石砖和镁铝尖晶石砖为国外品牌、原产地生产。窑耐火砖厚度220mm,改进前后的耐火砖配置方案对比见表4。碱性砖为镁铁尖晶石砖REFRAMAG CF和镁铝尖晶石砖ALMAG AF,荷重软化温度提高了50℃。

表4 ϕ5.0m×72m回转窑(5 800t/d)改进前后窑耐火砖配置方案对比

2 回转窑耐火砖发展情况和低导热耐火砖理化性能指标的分析对比

回转窑耐火砖的使用应能尽量减少窑筒体表面热损失,保护回转窑筒体正常运转,保证更多的热量用于窑内物料的化学反应,更好更快地完成熟料烧成,且具有较长的使用寿命。为满足这些使用要求,需要耐火砖制品应有尽可能低的导热系数,具备更好的抵抗热应力和机械应力破坏以及抗化学侵蚀的性能。

2.1 回转窑耐火砖的发展情况及现状

水泥行业第一代耐火砖制品主要是粘土系列耐火砖,广泛应用于早期的各种窑炉,使用寿命短;第二代耐火砖制品中出现了高铝质系列耐火砖和镁质耐火砖;第三代耐火砖制品包含白云石砖系列、镁铬砖系列、镁钙锆砖系列、硅莫砖系列等。随着水泥行业中替代原燃料的广泛使用,燃料品种增多,混合燃料被使用,熟料产量不断提高,窑尺寸不断增大,对耐火砖的要求也更高,耐热、耐侵蚀、稳定性更好的镁尖晶石系列耐火砖产品应运而生,包括镁铁尖晶石和镁铝尖晶石系列,耐火砖使用寿命基本满足了生产要求。

现阶段,耐火砖生产企业主要从两个方向开展了低导热耐火砖的研究。一是使用低导热耐火原料或复合低导热材料制成复合型耐火砖,如DDR30和DDR50耐火砖;二是在制砖时,在耐火砖工作层保留原高性能材料不变,在非工作层使用低导热材料,将两种材料整体烧结在一起,降低整体耐火砖制品的导热系数,如DDR80耐火砖。实践证明,此两种复合产品的研发生产都比较成功。

2.2 回转窑耐火砖理化性能指标对比

耐火砖的使用性能指标包括能反映某种单一结构性质的体积密度和显气孔率指标,还包括能反映在某种特定条件下耐火砖使用特性的常温耐压强度、抗折强度、弹性模量、荷重软化温度以及抗热震性能等指标。

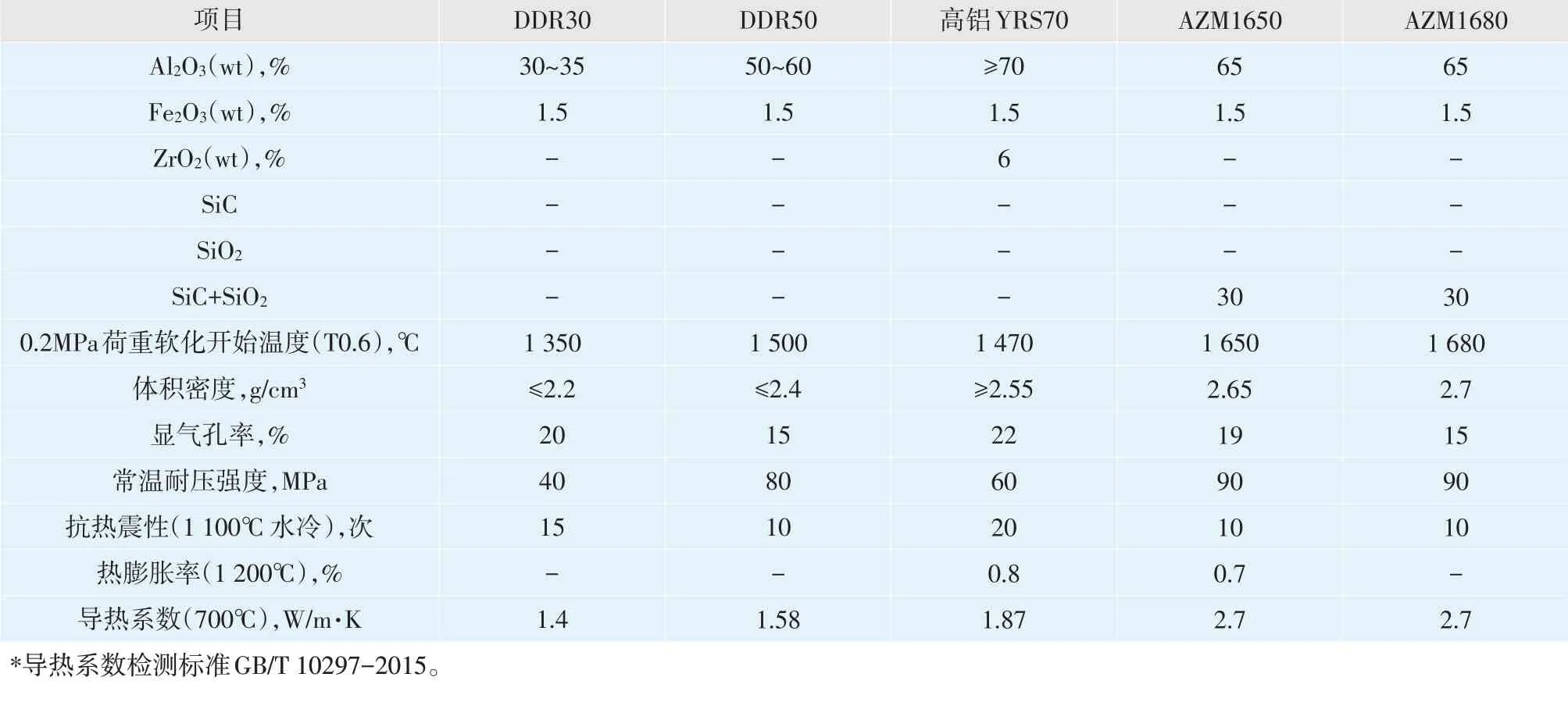

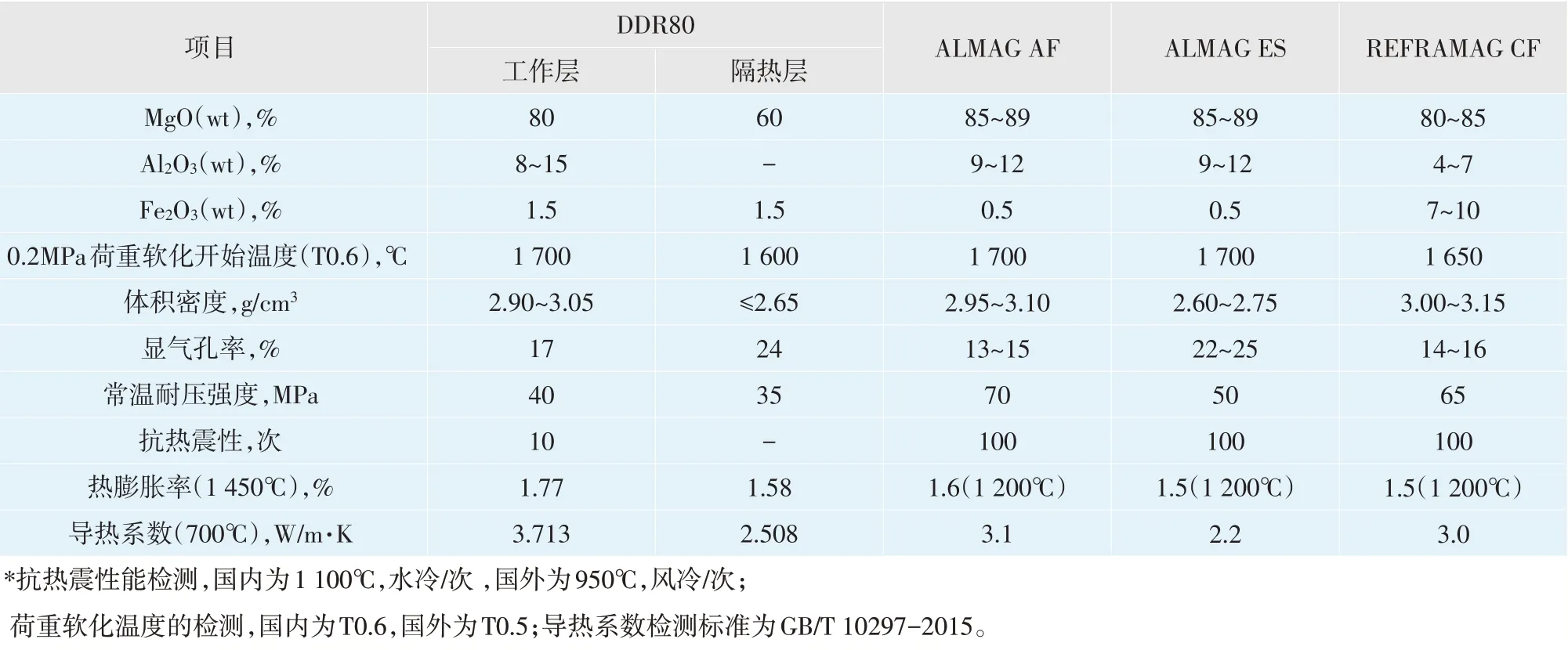

表5、表6分别为目前常用的几种非碱性耐火砖和碱性耐火砖的主要理化性能指标对比。

表5 非碱性耐火砖的主要理化性能指标对比*

从表5可以看出,低导热砖DDR30和DDR50的体积密度和显气孔率明显低于高铝砖和硅莫砖,导热系数更是低于高铝砖和硅莫砖。低导热砖DDR30和DDR50采用结晶相和非结晶组分互相阻断的结构,降低了耐火砖的导热系数,主晶相为莫来石相,化学式3Al2O3·2SiO2,Al2O3含量低于高铝砖和硅莫砖,耐碱性好,使用性能优良。

从表6可以看出,复合镁铝尖晶石砖DDR80的隔热层的导热系数低于工作层,隔热层材质为镁铁复合橄榄石,主晶相为镁橄榄石,熔点1 890℃,真密度3.22g/cm3,导热系数在1 000℃条件下为1.88W/m·K,常温耐压强度>35MPa。两种材质的耐火砖一次复合成型,同温烧成,保证了高温强度基本同步,在1 100℃条件下测试,结合部位的抗折强度可达4.12 MPa。

表6 碱性耐火砖的主要理化性能指标对比*

在ϕ5.0m×72m回转窑(5 800t/d)的上下过渡带选用ALMAG AF碱性耐火砖,主要是考虑适应燃料替代率高的情况,其结构强度高,抗气体渗透性好,耐碱性好,缺点是导热系数高。上下过渡带耐火砖推荐ALMAG ES,此牌号的耐火砖不仅继承了ALMAG AF的优点,同时改变了其导热系数高的缺点,其导热系数在300℃、700℃、1 000℃条件下测试,比ALMAG AF低约30%,1 000℃时导热系数仅为2.1W/m·K,在无窑皮的情况下,筒体表面温度可以降低20℃~40℃,节能效果较好。

3 低导热耐火砖使用情况

本文所列举的三条窑的温度数据均由调试期间的窑筒体扫描仪测得,假定改进前后窑内和窑筒体温度相同,进行节能计算。

3.1 ϕ4.3m×60m回转窑(3 000t/d)

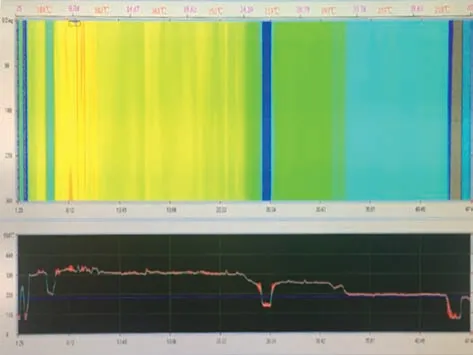

图1为ϕ4.3m×60m回转窑(3 000t/d)筒体扫描仪测温画面,回转窑冷段使用低导热砖DDR30的部位,温度在220℃以下;使用低导热砖DDR50的部位,温度在260℃左右;使用复合镁铝尖晶石砖DDR80的部位,温度在300℃~320℃,窑筒体耐火砖整体温度分布比较理想。镁铝尖晶石砖和AZM1680硅莫砖导热系数相近,性能相对较好,目前回转窑耐火砖过渡带多使用镁铝尖晶石砖。

图1 ϕ4.3m×60m回转窑(3 000t/d)筒体扫描仪测温画面

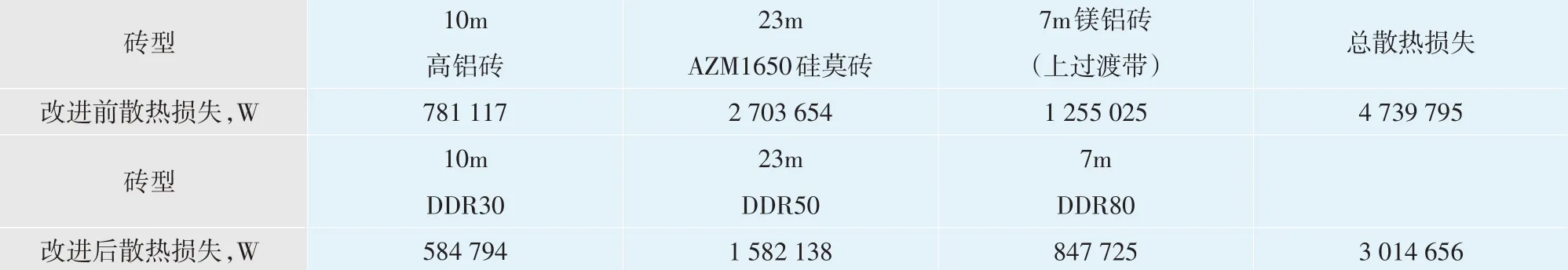

通过计算,比较使用低导热砖改进前后的窑筒体表面散热损失情况:

式中:

q——热通量,单位面积热损失,W/m2

λ——导热系数,W/m·K

△t——砖热面和冷面温差

αw——综合传热系数,W/m2·K

tw——筒壁温度,℃

tf——环境温度,℃,取25℃

ε——黑度,取0.9

C0——绝对黑体辐射系数,W/m2·K4,取5.67

Ak——垂直方向系数,炉墙取1.74

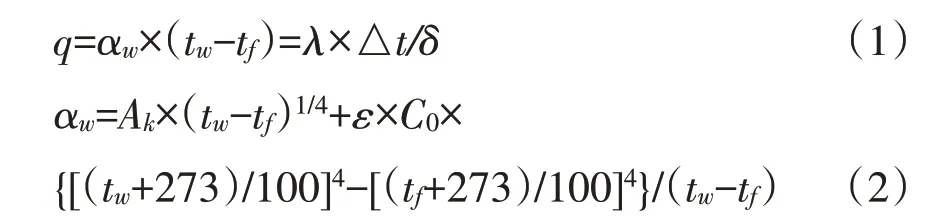

表7为改进前后ϕ4.3m×60m回转窑(3 000t/d)低导热砖散热损失对比。从表7可以看出,低温段使用低导热砖,可节能39%,节能效果非常显著。从重量看,7.2m高铝砖+19.2m AZM1650硅莫砖总重219.2t,两种低导热砖13.4m+13m总重192t,减重27.2t。表7没有对比DDR80复合镁铝尖晶石砖和AZM1680硅莫砖,因为硅莫砖的导热系数虽低,但其使用性能不如镁铝尖晶石砖,使用寿命短,已无法适应回转窑工况需求。

表7 ϕ4.3m×60m(3 000t/d)回转窑低导热砖散热损失对比

3.2 ϕ4.8m×74m回转窑(5 000t/d)

图2为ϕ4.8m×74m回转窑(5 000t/d)筒体扫描仪测温画面,回转窑冷段使用低导热砖DDR30的部位,温度在220℃以下;使用低导热砖DDR50的部位,温度在240℃左右;使用复合镁铝尖晶石砖DDR80的部位,温度在300℃~330℃,窑筒体耐火砖整体温度分布比较理想。

图2 ϕ4.8m×74m回转窑(5 000t/d)筒体扫描仪测温画面

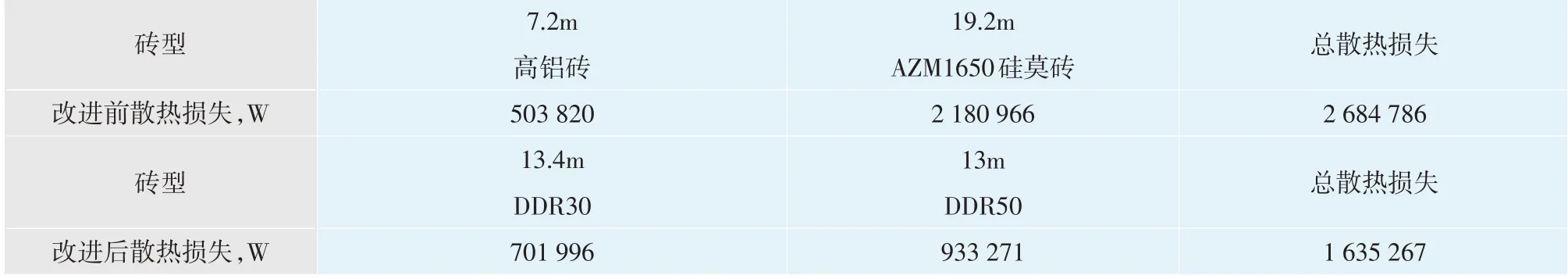

表8为改进前后ϕ4.8m×74m回转窑(5 000t/d)低导热砖散热损失对比。从表8可以看出,低温段使用低导热砖DDR30和DDR50,过渡带使用复合镁铝尖晶石砖DDR80,可节能36%,节能效果显著。从重量看,改进前耐火砖总重量为350t,改进后耐火砖总重量为323t,减重27t。

表8 ϕ4.8m×74m(5 000t/d)回转窑低导热砖散热损失对比

3.3 ϕ5.0m×72m回转窑(5 800t/d)

图3为ϕ5.0m×72m回转窑(5 800t/d)筒体扫描仪测温画面。从图3可以看出,回转窑低温段和上过渡带的温度普遍高于使用低导热耐火砖的温度,具体散热损失不再作计算。若选择ALMAG ES镁铝尖晶石耐火砖,也可节能30%左右,窑砖总重量也会减少。

图3 ϕ5.0m×72m回转窑(5 800t/d)筒体扫描仪测温画面

4 纳米隔热保温材料在预分解系统的应用

常规设计是在预分解系统的保温隔热层使用114mm厚的普通硅酸钙板,这部分的改进主要有两个方向,一个是不改变保温隔热层的总厚度,将114mm厚的隔热层分成两部分,一部分继续使用普通硅酸钙板,剩余部分根据使用部位选择35mm或50mm厚的纳米保温隔热材料,可使外壁温度降低15℃~20℃;另一个方向是使用纳米保温隔热材料,将保温隔热层减薄至65~75mm厚,增加旋风筒或上风管道的使用截面积,外壁温度与使用114mm厚的普通硅酸钙板作隔热层时的温度基本不变。

表9、表10分别为普通硅酸钙板和不同型号的纳米隔热材料的使用性能及实验室实测温度对比。从表9、表10可以看出,纳米隔热材料的使用性能明显优于普通硅酸钙板,导热系数远低于普通硅酸钙板,实测冷面温度较理想。需要说明的是,保温隔热材料的施工须严格按照设计施工要求,使用粘结剂,填实缝隙,否则散热损失会大幅增加。

表9 保温隔热材料使用性能对比

表10 保温隔热材料实验室实测温度对比

5 结语

在回转窑使用低导热耐火砖及在预分解系统使用纳米保温隔热材料,可显著降低回转窑筒体散热损失,减轻窑运转负荷,实现节能降耗,值得进一步研究和推广。