四喷嘴水煤浆气化炉内衬膨胀缝耐火砖改型方案

2021-12-25张海龙

张海龙,卢 飞,张 艳

(陕西未来能源化工有限公司,陕西榆林 719000)

0 引 言

水煤浆气化炉内衬耐火材料的工作环境为高压、高温、强还原性气氛和液态排渣,同时伴随着气、液、固三相的高速冲刷及开、停车时温度和压力的大幅变化等,均会对气化炉耐火砖造成侵蚀[1],因此耐火材料的稳定性直接影响着气化炉的长周期运行及其使用寿命。耐火砖侵蚀(机理)分为化学侵蚀和物理侵蚀,化学侵蚀包括还原性气体侵蚀、炉渣酸性组分侵蚀等;物理侵蚀包括耐火砖本体养护损伤、气体及炉渣的直接冲蚀、高温火焰的烧蚀[2]。因此,在保证耐火材料的抗蚀损性能、砌筑质量、严格遵循烘炉曲线及严谨的工艺操作的基础上对气化炉内衬耐火砖进行改型研究,以减缓耐火砖的蚀损、延长耐火砖的使用寿命,实现气化装置的安全、长周期运行,对提升企业经济效益具有重要的意义。

某煤化工企业有8套四喷嘴水煤浆加压气化装置(8台气化炉,六开二备),单台气化炉设计投煤量2000t/d(干基),气化操作压力4.0 MPa。其中,气化炉燃烧室上膨胀缝位于拱顶与筒体相接处,由于四喷嘴水煤浆气化炉运行流场的特点,耐火衬里拱顶及上膨胀缝处气流流场复杂,耐火砖冲蚀严重,而膨胀缝耐火砖运行时长(约8000h)较拱顶耐火砖运行时长 (约16000h)短一个周期,正常检修更换膨胀缝耐火砖必须连带拆除整个拱顶耐火砖,不仅费时费力,而且需要更新拱顶耐火砖(拱顶砖不能再次使用),造成较大的浪费。为降低运行成本,拟对膨胀缝及耐火砖进行改型,实现膨胀缝耐火砖可单独更换。以下对有关情况作一简介。

1 膨胀缝耐火砖改型的必要性

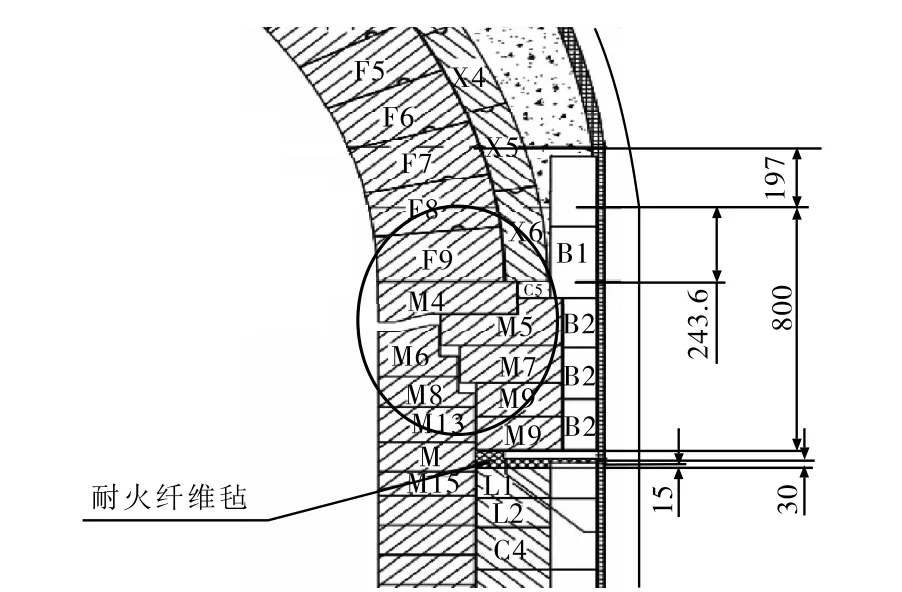

四喷嘴水煤浆气化炉燃烧室具有复杂的流场特性,烧嘴喷出物料的流速会影响煤浆的雾化效果,进而影响到拱顶耐火砖的使用寿命。对该企业气化炉的检修情况进行统计,发现因上膨胀缝耐火砖冲刷损毁导致的气化炉炉壁超温事故而需进行的检修,约占气化炉检修工作量的80%,而炉壁超温形成的系统生产隐患需停炉拆砖更换消除。由四喷嘴水煤浆气化炉耐火衬里结构(图1)可以看出,膨胀缝M4砖作为整个拱顶的基础砖,承载着整个拱顶重量而不能单独拆除,如拆除M4砖则会造成拱顶下降脱落,简言之,想要正常检修更换膨胀缝耐火砖,必须连带拆除整个拱顶(耐火砖)。拱顶向火面砖尺寸300mm,而膨胀缝处M4/M6/M8砖,因其结构形式,M6砖尺寸190mm,M4/M6砖形成的外膨胀缝运行中不可避免地有积渣存在,造成M4砖端面因膨胀挤压受损,部分砖体脱落于内壁处形成凹坑,气流直接冲刷M6砖 (原K砖位置),使其蚀损速率加快(M6砖呈斜面剥落),M6砖减薄后高温气体直接窜入M6/M8砖膨胀缝,热量作用于M7/M9砖处造成炉壁温度升高,而拱顶温度正常,使得拱顶耐火砖与膨胀缝耐火砖运行周期不匹配。通过停车入炉检查耐火砖蚀损尺寸,结合工艺运行状况,拱顶耐火砖使用周期基本上为上膨胀缝耐火砖使用周期的2倍,如此一来,检修更换膨胀缝耐火砖时,拱顶耐火砖不得不在未达到使用周期(寿命)的情况下被拆除更换,造成极大的浪费,且此举使气化炉检修周期增加1倍有余,不利于气化炉的备用,影响系统的运行效率,成为系统运行及备炉的隐患。因此,据气化炉膨胀缝耐火砖实际蚀损速率和拱顶耐火砖的蚀损速率情况制定相应的改型方案,使膨胀缝耐火砖和拱顶耐火砖蚀损速率保持一致,可提高拱顶耐火砖的利用率。

图1 四喷嘴水煤浆气化炉耐火衬里结构示意图

2 耐火砖蚀损原因分析

水煤浆气化炉向火面高铬耐火砖长期与高压、高温、高流速、低粘度的熔渣及强还原性介质接触,并承受火焰的舔烧,其蚀损的根本原因在于熔渣侵蚀渗透 (导致耐火砖组织结构变化)、应力破坏、熔渣和高速气流冲蚀[3]。

2.1 熔渣对耐火砖的侵蚀渗透

熔渣对耐火砖的侵蚀主要有渗透、熔解和冲蚀磨损。煤中含有的Si、Fe、Al、Ca等元素及其盐类物构成了渣的成分,熔渣通过对耐火砖的渗透、熔解及在强还原性气氛下,耐火砖表面形成低熔点化合物,该化合物不断地被高速气流冲刷,最终导致剥蚀。实践表明,高含量CaO的熔渣形成新的低熔物相较于高含量SiO2的炉渣对耐火砖的侵蚀性更强;另外,高含量CaO的熔渣具有低灰熔点、流动性良好的特点,不易在耐火砖表面形成渣层,起不到以渣抗渣的作用,且其流动状态还冲蚀砖体,加速耐火砖的蚀损。不同成分熔渣的渗透性对比如图2。

图2 不同成分熔渣的渗透性对比

2.2 热应力引起的破坏

水煤浆气化炉开、停车时,因内衬各层耐火砖的升降温速率存在差异及膨胀系数不同,环向和垂直方向均会产生应力,当应力大于耐火砖本体的强度时,耐火砖的边角处就会出现裂纹。另外,砖与砖的位移面上还会发生摩擦,产生具有局部撕裂作用的剪切力,也会加速耐火砖表面熔渣的侵蚀,导致其表面出现解体、剥落的裂纹。

气化炉紧急停车或出现故障时,内衬耐火砖温差变化较大,也会导致向火面耐火砖产生裂纹,裂纹处结合熔渣形成渗透层,而渗透层与原耐火材料的理化特性存在较大差异,两者之间形成应力,随温度变化出现整体剥落[4]。

2.3 熔渣和高速气流的冲蚀破坏

水煤浆气化炉向火面耐火砖受高速气流和沿壁面流动熔渣的冲刷、磨损及高温熔渣的侵蚀,亦或两者共同作用,导致耐火砖蚀损。对于四喷嘴水煤浆气化炉而言,受烧嘴结构、尺寸及煤浆氧气混合物所形成的高温、高速气流的影响,熔渣和高速气流对炉砖表面具有较强烈的冲刷作用(雾化角与拱顶膨胀缝耐火砖受到的冲刷强度成正比),同时还伴随着严重的烧蚀。另外,烧嘴出口膨胀缝耐火砖处氧含量高,反应剧烈,而耐火砖表面熔渣较少,伴随着高速气流的冲刷与烧蚀,会加剧膨胀缝耐火砖的损毁。

3 四喷嘴水煤浆气化炉膨胀缝耐火砖实况

从该企业四喷嘴水煤浆气化炉膨胀缝耐火砖和拱顶耐火砖的使用情况及耐火砖的检修情况来看,膨胀缝耐火砖使用约8000h后蚀损严重需更换,而拱顶耐火砖蚀损较轻。拱顶耐火砖与膨胀缝耐火砖使用8000h后的状貌见图3。

图3 气化炉耐火砖使用8000h后的状貌

观察发现,上膨胀缝耐火砖M6部分烧掉。耐火砖之间的缝隙为高温熔渣的渗入及侵蚀提供了通道,且这种侵蚀也促使砖缝不断扩大,由此使炉渣与耐火砖侧面接触面积不断增大,耐火砖侧面在其收缩与膨胀的循环过程中遭受过度应力。炉渣在砖缝中沿着耐火砖径向和圆周方向均产生侵蚀作用,特别是在耐火砖侧面存在周向裂纹时,周向侵蚀速度更快,使耐火砖表面发生块状剥落。简言之,耐火砖周向裂纹比径向裂纹对耐火砖使用寿命的影响及蚀损作用均更大。

4 膨胀缝耐火砖改型研究

四喷嘴水煤浆气化炉耐火砖侵蚀速率直接受炉内特殊流场的影响:4个烧嘴在同一水平面上形成90°夹角,煤浆和氧气高速混合喷出后在炉内形成射流区、撞击区、撞击流股、回流区、折返流区和管流区6个区域[4](见图4)。

图4 四喷嘴水煤浆气化炉流场示意图

4.1 膨胀缝耐火砖原设计形式

四喷嘴水煤浆气化炉筒体顶部的耐火砖受到回流区和折返流区气流的冲蚀,因离烧嘴位置较近,气体流速大,此处耐火砖冲蚀较为严重;膨胀缝耐火砖同时受到射流区的直接冲蚀和回流区的旋流冲蚀,此处耐火砖蚀损最为严重。

四喷嘴水煤浆气化炉膨胀缝耐火砖原设计如图5。可以看到,拱顶的基础支撑点在M4砖和C5砖,C5砖上部有托砖板,M4砖在托砖板下,M4砖主要对其上低铬砖、高铬砖及铬刚玉浇注料起托举与支撑作用,而M4砖以上低铬砖、高铬砖、铬刚玉浇注料等的总重量为41561.97kg。简言之,因拱顶耐火砖支撑点为M4及C5耐火砖,当膨胀缝耐火砖M4、M6、M8等需拆除更换时,拱顶耐火砖(F砖)必须全部拆除。

图5 气化炉膨胀缝耐火砖原设计示意图

4.2 改型方案

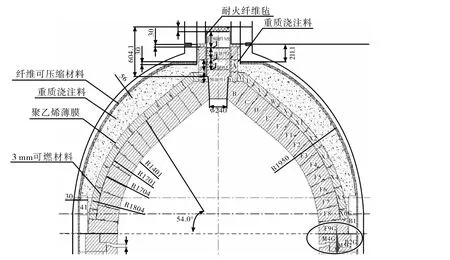

四喷嘴水煤浆气化炉拱顶为闭合球顶型结构,由高铬火泥胶结高铬砖堆砌而成,砌体经过高温烘烤,高铬火泥形成一定的烧结强度后,高铬球顶结构形成一个整体,其载荷位于M4砖的位置,而M4砖为膨胀缝耐火砖,由于气化炉膨胀缝耐火砖蚀损速率较快,在更换M4砖时被迫拆除整个拱顶耐火砖。针对这一情况,需对整个拱顶的支撑点进行转移,转移拱顶耐火砖支撑基础砖M4砖的作用点,使M4以下的膨胀缝耐火砖可拆除而不影响拱顶耐火砖的基础结构。而从拱顶耐火砖的力学分析可知,基础支撑点只能向上转移,M4砖上部即为F9,为此,制定如下膨胀缝耐火砖改型方案(如图6):将拱顶耐火砖F9与X6砖合并改型为F9G砖,M4、M5膨胀缝耐火砖改型为M4G、M5G砖,C5砖合并为M5G砖,B2砖(靠近原M5膨胀缝耐火砖处的B2砖)改型为B2G砖。膨胀缝耐火砖改型后,拱顶耐火砖不会因受牵连而被迫中途更换,膨胀缝耐火砖可自由更换,实现独立拆除换砖,可有效提高拱顶耐火砖的利用率,避免浪费,并提高气化炉的运行周期;而且,改型后可以减缓膨胀缝耐火砖的蚀损,同时降低砖缝窜气引起的气化炉炉壁超温几率,延长气化炉的安全运行周期。

图6 气化炉膨胀缝耐火砖改型方案示意图

5 膨胀缝耐火砖改型可行性验证

四喷嘴水煤浆气化炉拱顶为闭合球顶型结构,其重心位于竖直中心线上,故不需要考虑重心对气化炉结构的影响,需要考虑的仅是M5G砖与M4G砖分界线处F9G砖的承重能力是否可以满足要求。下面分析F9G砖的受压及分界线处的剪切力情况。

膨胀缝耐火砖改型后气化炉拱顶结构及受力分析示意如图7。由于耐火材料不保压,炉内气体压力施加于高铬砖的压力相互平衡,因此不受炉内压力影响。简言之,受力分析只需考虑F9G砖是否能够承受其上耐火砖的整体重量,本技改项目组通过对比F9G砖自身强度与其上耐火砖向F9G砖单位面积施加的压力来进行评价。

图7 改型后气化炉拱顶结构及受力分析示意图

5.1 F9G砖自身耐压强度及抗折强度分析验证

耐压强度指常温或高温下单位面积上试样能承受而不被破坏的极限载荷,其计算公式为S=p/A(式中:S—试样的耐压强度,MPa;p—试样破碎时的总压力,N;A—试样受压面积,mm2)。

F9G砖为高铬砖,其常温耐压强度要求为S≥120MPa,耐火砖出厂前均对其进行过压力破坏试验,其耐压强度均符合要求。导致耐火制品高温下强度下降的原因主要是,高温状态下耐火制品中的杂质在材料中形成液相,导致耐火制品的结构弱化。而高铬砖的原料为电熔氧化铬(Cr2O3≥99.0%)、铬绿(Cr2O3≥99.2%)、煅烧铝微粉(Al2O3≥99.5%)及化学锆(ZrO2≥99.5%),均为高纯氧化物,杂质含量极少,且熔点均在2050℃以上,几乎没有液相的存在,而F9G砖使用时平均温度约为1324℃,难以引起其耐压强度显著变化。

高铬砖的常温抗折强度 (R1)为25~30 MPa,高温抗折试验(1400℃、0.5h)显示其高温抗折强度(R2)约30MPa,而F9G砖使用时平均温度约为1324℃、气化操作压力4.0 MPa,难以引起其抗折强度显著变化。

5.2 F9G砖以上耐火砖施加压力分析验证[5]

F9G砖受到上部耐火砖压力和剪切力两种力的作用,由于F9G砖下表面部分未与M5G砖接触,因此,以下就F9G整块砖承受的压力及未与托砖板接触部分所承受的剪切力分别进行计算,并分别与F9G砖自身的耐压强度及高温抗折强度进行对比,以确定其强度耐受性。

F9G砖位于托砖板上,主要对其上低铬砖、高铬砖及铬刚玉浇注料起支撑作用,由前述可知,F9G砖以上低铬砖、高铬砖、铬刚玉浇注料等的总重量为41561.97kg。考虑F9G砖各部位承受上部耐火砖施加的力大小各异,较难核算,因此F9G砖各部位承受上部耐火砖的重量按最大重量即41561.97kg进行计算。

5.2.1 F9G砖上表面单位面积受力情况

以F9G砖整个上表面(A0)为基础进行单位面积受力的计算。已知F9G砖整个上表面面积A0=2.13722m2=21372.2cm2,则F9G砖上表面单位面积的受力(即耐压强度)S0=M·g/A0=41561.97×9.8÷21372.2=19.1N/cm2=0.19 MPa。可以看到,S0远远小于S,即F9G砖的耐压强度足以承受其上耐火砖的重量而不被破坏,无需顾虑其耐压承受能力。

5.2.2 F9G砖未与M5G砖接触处所受剪切力

以F9G砖未与M5G砖接触点处为基础进行单位面积剪切力(F)计算。材料弯曲时最大正应力发生在剪切力最大的截面处,F9G砖可看作悬臂梁,F9G砖所受载荷可近似为均布载荷,托砖板与F9G砖接点处剪切力最大,故最大正应力发生在F9G砖与托砖板接触点处。据上述计算可知,F9G砖表面所承载均布载荷q=S0=19.1N/cm2,F9G砖厚度h为14.6cm,接触点至外沿最大距离L为24.3cm,则托砖板与F9G砖接触点处剪切力F=qL=19.1×24.3=464.13 N/cm,材料弯曲时单位面积最大应力τ=1.5F/h=1.5×464.13÷14.6=47.68N/cm2≈0.48 MPa。可以看到,τ远远小于R2,故F9G砖满足高温抗折强度要求。

综上,膨胀缝耐火砖改型后,经力学理论计算验证F9G砖的耐压强度、抗折强度均满足要求,足以承受其上耐火砖的重量而不会断裂。

6 结束语

通过对四喷嘴水煤浆气化炉流场的分析及该企业四喷嘴水煤浆气化炉内衬耐火砖使用情况的检查,并据气化炉原设计砖型制定的膨胀缝耐火砖改型方案,经力学理论计算验证是可行的。膨胀缝耐火砖改型后,能够在不影响拱顶耐火砖安全运行的前提下独立更换膨胀缝耐火砖,有利于降低耐火砖更换成本,节约检修时间,并提高气化炉的运行率及有效备用率。

膨胀缝耐火砖改型前,检修更换气化炉膨胀缝耐火砖时就得拆除拱顶耐火砖,拱顶耐火砖实际运行时长约8000~10000h,据测算,改型后拱顶耐火砖运行时长约16000~20000h,气化炉拱顶耐火砖约150万元/套,每台气化炉每年更换膨胀缝耐火砖时可节省拱顶耐火砖费用约75万元;每台气化炉拱顶耐火砖更换需人工及材料费用约8万元,每台气化炉每年更换膨胀缝耐火砖可节约人工及材料费用约4万元,即每台气化炉每年可节约总更换费用约75+4=79万元,6台在运气化炉每年可节约成本约79×6=474万元。目前该煤化工企业已完成2台气化炉膨胀缝耐火砖改型,其中1台气化炉已运行6000h,运行工况稳定,维持目前工况并结合以往的生产运行与检修经验来看,气化炉拱顶耐火砖可使用16000~20000h甚至更长。