屏蔽罩级进模设计与制造

2022-01-25武晓红

张 山,武晓红

(江门职业技术学院机电技术系,广东江门 529000)

1 引言

自动送料的级进模是当前冲压模具重点发展的方向,生产批量大的中小冲压件特别适合用自动冲模生产,使用自动冲模生产零件效率高,能节省人工和减少设备占用,从而显著地降低冲压件生产成本。

2 制件工艺分析

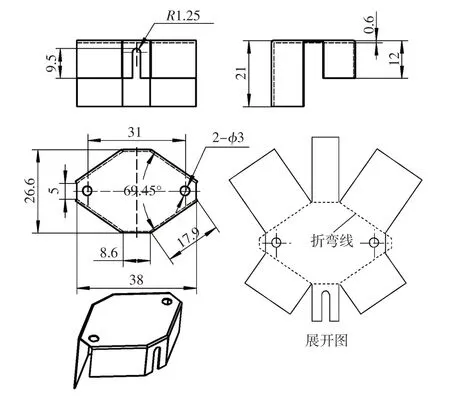

图1是屏蔽罩制件图及展开图,材料是镀锌板,厚度0.6mm。该制件尺寸不大,生产批量大,宜采用级进模生产。该制件对弯曲半径没作要求,考虑到材料塑性较好,为减少弯曲回弹,取内侧弯曲半径R0.2mm。毛坯按制件的中性层展开,尖角处取过渡圆角R0.2mm。该制件四周都要折弯,且折弯高度不一致。为保证制件各折弯边同时卸料,卸料块上需增加厚度为折弯边的高度差的垫块对折弯高度小的折弯边卸料。折弯时为防止卸料块压住材料,影响折弯成型,卸料块边缘需有两块高度大于最高折弯高度的等高垫。这样,上模的卸料板先将下模的卸料块压下,然后折弯制件周边的竖边。

图1 屏蔽罩零件图及展开图

3 排样设计

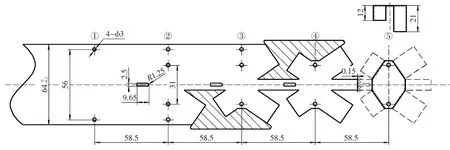

制件排样图如图2所示,共5个工位,步距58.5mm,料宽64mm。各工位内容为:①冲导正工艺孔;②导正工艺孔,冲制件的两孔及异形孔;③导正制件的两孔,切一端废料;④导正制件的两孔,切另一端废料;⑤切断,四周折弯。两定位工艺孔尺寸取与制件冲孔尺寸相同,可减少冲孔凸模种类,便于模具维修。制件有一对宽度相同折弯高度不同的竖边,可作为中间载体。该制件四周都要折弯,为了解决该类封闭弯曲件没有可供连料位置时的制件输送问题,最后工步采用连剪带折的复合工步,制件间无工艺搭边。为了防止在切断处因料带送料误差导致披锋和毛刺,在第②工位冲长孔时其长度应略大于制件槽的长度,这里略多冲0.15mm。这样在切断时,在接刀处不会因料带送料误差或定位误差,而切出废料碎屑,但制件的一条折弯边的边缘会存在内凹深0.15mm的接刀痕。

图2 排样图

4 模具结构特点

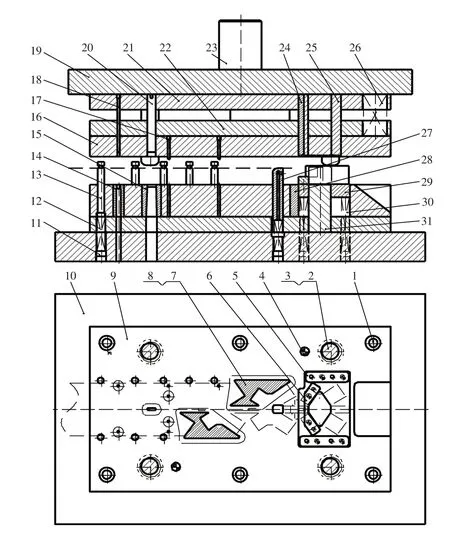

模具结构如图3所示,凸模通过固定在固定板上的4支ϕ20mm的导柱,与卸料板和凹模的滑动导向,确保模具间隙稳定,避免刃口啃伤或小凸模折断。采用浮料导料销13对料带浮料和导向,料带浮起高度应大于制件最大折边高度2mm。凹模刃口采用镶拼结构,便于模具维修时研磨刃口。切断凸模24和凹模镶件28与相关零件采用燕尾槽连接,便于刃口修磨或刃口零件的更换。

图3 级进模结构1.螺钉 2.导柱 3.导套 4.销钉 5.等高垫 6.垫块 7.切角凸模 8.切角凹模 9.凹模板 10.下模座 11.无头螺丝 12.弹簧 13.浮料导料销 14.圆凹模 15.冲槽凹模 16.卸料板 17.导正销 18.冲孔凸模 19.上模座 20.冲槽凸模 21.固定板22.卸料板盖板 23.模柄24.切断凸模 25.弯曲凹模 26.弹簧27.气顶 28.凹模镶件 29.卸料块 30.弹簧 31.弯曲凸模

导正钉是级进模中保证料带步距准确的关键零件,对制件的精度有较大的影响。在这副模具中,第①工位冲了2个ϕ3mm的孔,后续工位都用这2个孔进行导向定位,这样能够较好地保证制件的精度。导正销采用卸料板固定,可使导正销长度缩短,有利于提高导正销寿命。当模具在自由状态时导正钉的直边部分伸出卸料板的长度要等于制件的一个料厚,就可以避免导正销卡料。

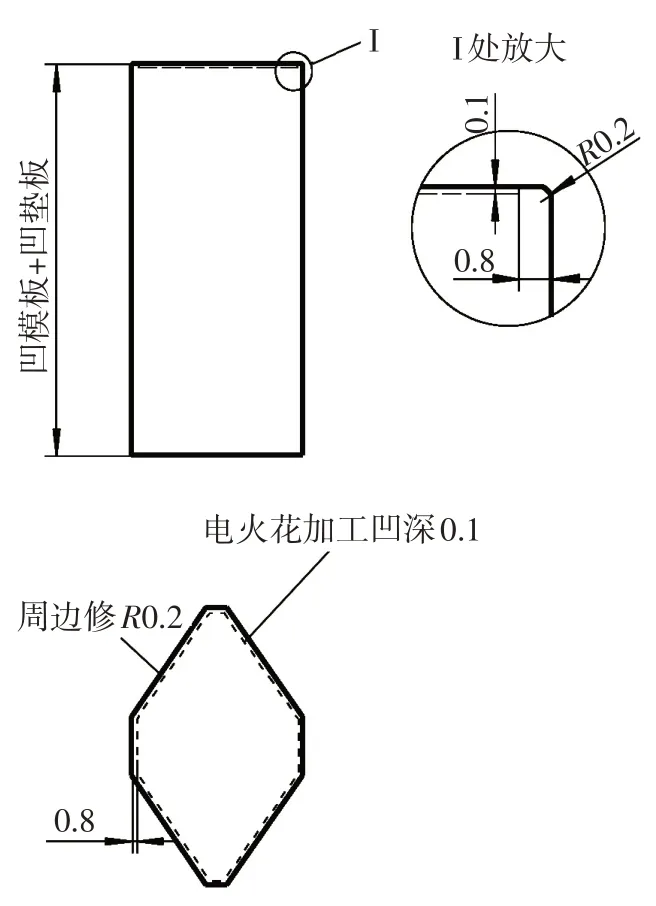

弯曲凸模结构如图4所示,弯曲凸模顶端中间凹下0.1mm,其目的是为减少制件与弯曲凸模的接触面积,增大弯曲区的压应力,通过校正弯达到减少弯曲回弹的目的。弯曲凸模顶端凹入处用铜电极电火花加工。

图4 弯曲凸模

全部弹簧采用无头螺钉支承,便于模具装配和弹簧预压力的调整。气顶通过弹簧支承,既能实现顶料,又能通过压缩空气吹出冲压完成的制件。最后一工位切断载体后,制件通过卸料块29从弯曲凸模31上卸下,制件通过气顶吹出的压缩空气吹出模外,完成出件。

5 模具制造要点

采用数显铣床按孔位坐标尺寸打孔位中心点,确保模板上螺钉孔的位置准确。所有板都选择基准面作为加工基准,防止各模板外形错位。

凹模板、卸料板、凸模及镶件采用Cr12MoV钢制造,凹模板采用真空淬火处理,采用中走丝线切割加工,割一修二。卸料板与凸模配合间隙为0.02~0.03mm,使凸模得到导向。

模柄23简化为一段圆柱体,直接采用螺钉固定在上模座19上,省去了与上模板配合的部分,这样上模板就不必镗模柄固定孔。

冲槽凸模20、切断凸模24等直通式凸模采用线切割加工,采用局部挂台固定在固定板内。切角凸模7、弯曲凸模31采用螺钉固定。凹模的漏料孔采用锥度线切割工,刃口直边高度取5mm。

需采用中走丝线切割加工的零件有凹模板9、切角凸模7、切角凹模8、圆凹模14、冲槽凹模15、冲槽凸模20、切断凸模24、弯曲凹模25、气顶27、凹模镶件28、卸料块29。凹模板9的出料斜面也采用线切割加工。

6 结束语

四周都折边的罩类零件用级进模生产是可行的,该模具已用于生产,加工的制件质量符合图纸要求,制件质量稳定。用压缩空气吹件,制件沿下模板斜面滚落,出件顺畅。