模具修边掉铁屑分析

2014-10-10方永光牧立峰奇瑞汽车股份有限公司

文/方永光,牧立峰·奇瑞汽车股份有限公司

模具修边掉铁屑分析

文/方永光,牧立峰·奇瑞汽车股份有限公司

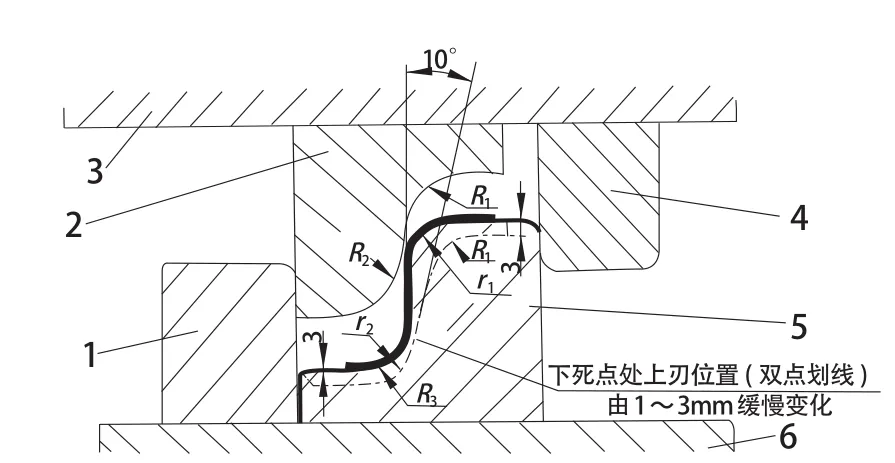

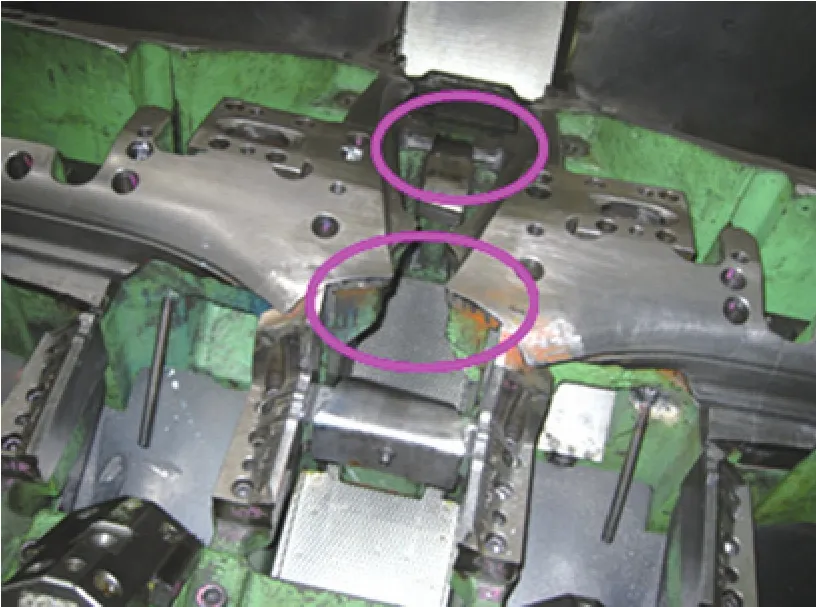

冲压模具修边时一般都会存在掉铁屑现象,尤其下模废料刀周围(图1)最为严重。掉铁屑不仅严重影响了产品质量和模具外观的清洁度,还降低了生产效率。

图1 铁屑示意图

原因分析

修边刃口不垂直

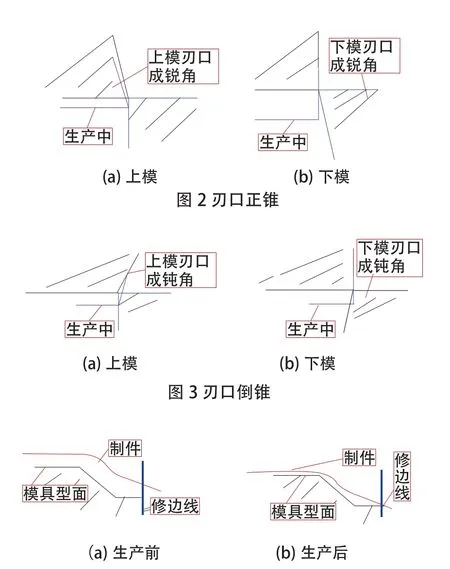

修边刃口不垂直表现为刃口正锥和倒锥,如图2、3所示。刃口正锥时,刃口为线接触,非面接触极易磨损,经反复冲栽刃口磨损的加大导致后期修边易产生铁屑;刃口倒锥时,刃口吃入后就会引起挤压板料产生铁屑,同时出现负间隙,产生侧向力挤压刃口,加剧刃口的磨损后也易产生铁屑。

制件与模具型面不符形

制件与模具型面不符形主要表现为制件与压料芯、凹模修边镶块型面、凸模型面和废料刀等不符形,如图4所示。制件不符形使得刃口在工作时,受力不同步,剪切时导致制件扭曲变形而产生铁屑,同时可能出现偏位切断而产生铁屑。

图4 制件与模具型面配合

图5 制件整周一次性修边

图6 模具工作完成的局部视图

图7 刃口示意图

立刃口修边的二次剪切

立刃口修边产生小铁屑的原因主要有:⑴修边刃口吃入量不同,导致吃入量较深的部位将板料向下拉而产生小铁屑。⑵修边刃口间隙过大导致毛刺产生,在刃口下行时将毛刺拉入产生小铁屑。立柱的端头修边和修边线在立边以内的拉延件废料切断,都符合立边修边特点。

刃口间隙不合理

间隙过大时,修边时扯拉制件(剪切变形)则产生毛刺和铁屑;间隙过小时,修边后的薄毛刺通过刃口的挤拉和回带掉落则产生铁屑。

刃口光洁度差

刃口工作面光洁度差一般都会影响制件断面质量,刃口工作面与制件摩擦系数加大,修边刃口上升时带料挤压产生铁屑。

废料刀二次切断

废料排不掉表现为上模刃口卡料和废料堆积在下模废料刀背上,这样都会导致二次修边后产生铁屑。

刃口硬度不够

刃口硬度不够会使刃口面毛糙,加剧刃口与板料的挤压摩擦而产生铁屑。

刃口吃入深度过深

剪切时刃口吃入过深会使上模刃口与板件的摩擦时间延长而造成铁屑。

模具工艺设计不合理

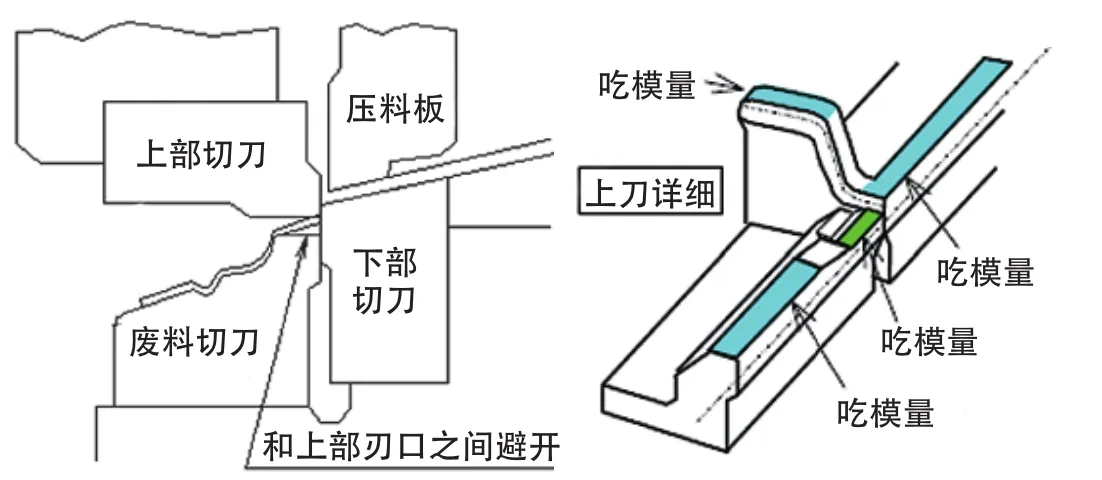

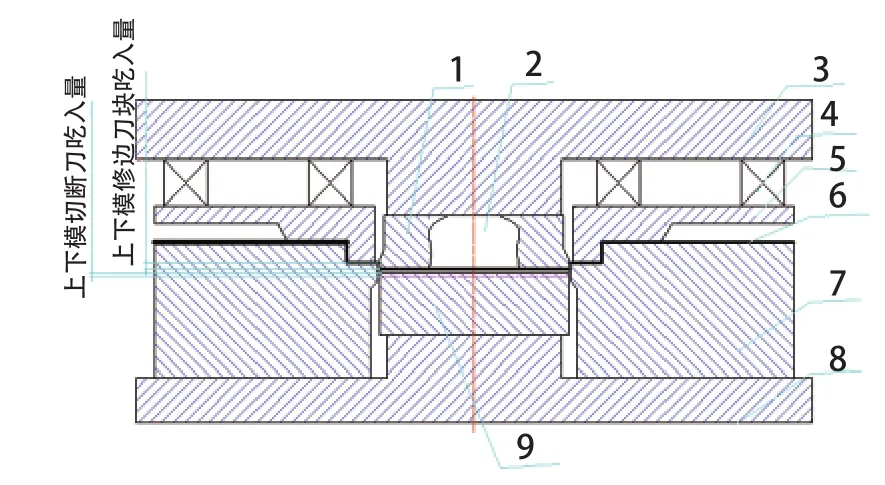

采用废料刀结构时,单工序整体一次性修边,如图5、6所示。由于上模修边刃口的高度端差和废料刀低于凸模端差,引起修边的不同步性和修边过程中废料区变形而造成修边产生铁屑。

采取措施

在废料刀部位产生铁屑

在废料刀部位产生铁屑主要是由模具工艺引起的。采取的措施为:将上模修边废料刃口前10mm更改形状,做成突破刃口形状,并将下模废料刃口(上模刃口相对应处)铣空,如图7所示上下刃口的配合切断工作改为纯上模的单边突破切断工作,如图8所示。

板件不符形和刃口间隙不合理

板件不符形和刃口间隙不合理采取的措施是用OP10拉延板件扣研修边模具各部位型面(包括废料刀型面),同时上下刃口间隙修配及对吃入深度进行调整。

立刃修边

立刃修边时(图9),为提高断面质量和刃口寿命,可采取以下三个措施:⑴修边上刃口圆角应比被修边件圆角大3mm,即R1=r1+3,R2=r2+3,这样能保证上下模完全闭合时,修边刃口切入1~3mm,并缓慢过渡;⑵上模修边刃口立边与修边件立边呈10°夹角;⑶尽可能安装导向块来消除刃口所受的侧向力。

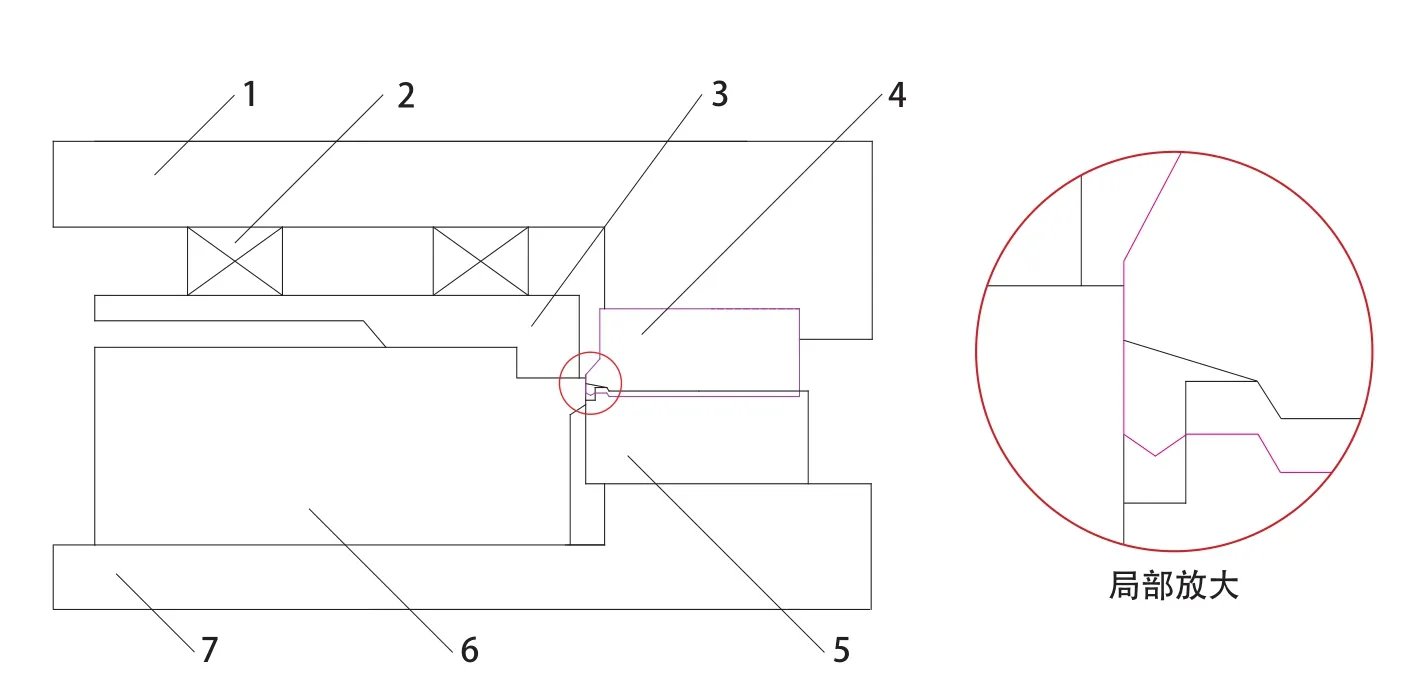

模具工艺设计

⑴采用两次或多次修边。采用无独立废料刀结构,在工艺结构允许的情况下第二次或第三次修边可以结合整形或翻边内容来一起完成,如图10所示。采用该措施的优点是:刃口间隙合理的情况下不会产生毛刺和修边铁屑;便于排除废料;制件质量稳定和生产效率高。

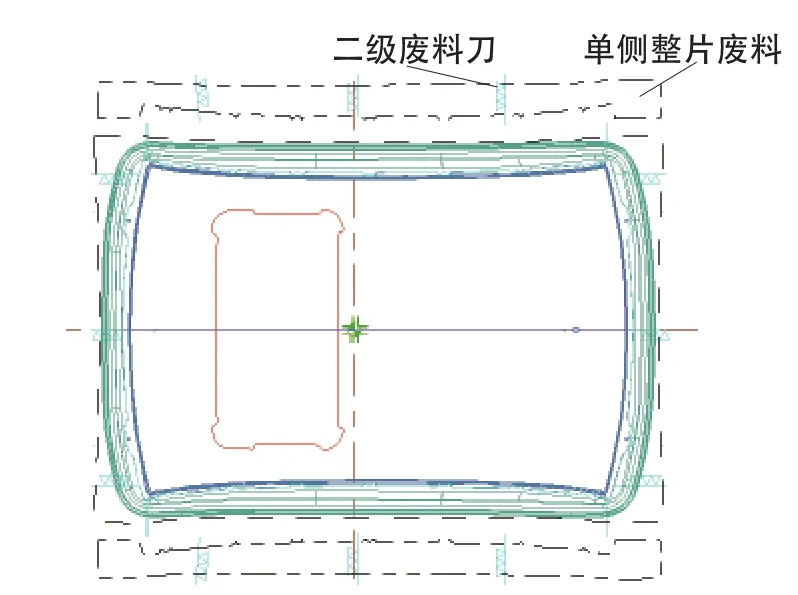

⑵整侧整体修边。整侧第一个工作行程中无废料刀。

图8 上下模刃口配合示意图

图9 立刃修边模具结构示意图

图10 整周修边分2序或3序完成

图11 二级废料刀结构

如图11所示,模具第一个工作行程是将制件整侧整体修边,修边后的废料通过挡板滑落至指定位置的废料切断刀上;第二个工作行程是在完成原工作内容的同时完成第一个工作行程修边后滑落至废料切断刀上的废料的切断工作,采用该措施的优点是:刃口间隙合理的情况下不会产生毛刺和修边铁屑;废料便于排除;制件质量稳定、生产效率相对较高。采用该措施的缺点是:模具尺寸相对庞大,增加了模具成本;适用范围较窄,只适合发动机罩外板和顶盖类模具。

⑶双件中部分离区的修边。取消废料刀,原有结构图见图12~14。在生产过程中通过上模压料芯与下模凸模的配合压紧板件,上模废料刃口与下模废料刀刃口配合切断实行废料的分离。

改进后结构见图15~17,在生产过程中,中部废料是通过上模突破刀的强行突破切断,以及两侧凸凹模修边刃口的配合切断来实现废料最终分离的。采用该结构的优点是:1)下模废料排屑空间大,无制约物影响,废料分离后就能顺利通过排屑道滑出模具外;2)由于此部位无废料刀,在修边刃口间隙合理的情况下不会产生毛刺和修边铁屑。采用该结构的缺点是:适用范围较窄,只适合翼子板和门外板一模双件类、料厚小于1.0mm的模具。

图12 原上模修边切断刀结构图

图13 原下模废料刀结构图

图14 原上下模组合结构图

图15 新上模修边突破刀结构图

图16 新下模结构图(无废料刀)

图17 新上下模组合结构图

结束语

综合考虑制件质量的控制重点、成本、生产效率以及模具维护等多方面因素,模具选择贴合实际的工艺结构在汽车主机厂完成覆盖件修边工作方面显得格外关键。