一种精冲模中向上排出废料的创新设计方案

2022-11-08代群宋洪忠武汉泛洲精冲有限公司

文/代群,宋洪忠·武汉泛洲精冲有限公司

本文分析了一种齿形板精冲零件的产品特点,介绍了向上排出废料的创新设计方案和设计要点。通过该设计方案,解决了传统向下排出废料方案中,上下模具分模面间废料较多、模具易叠料的问题。

图1 为汽车自动挡变速箱内一种齿形板零件,料厚3.2mm,材料为S500MC。其产品特点是孔较多(共6 个)、较 小(φ2.65mm ~φ4mm 间4 个),各孔与外形间位置度要求较高。

图1 齿形板零件图

该零件采用精冲复合落料模进行落料生产,以保证零件尺寸精度和断面质量。

在常规精冲落料模设计中,废料从上模向下排出,在凹模表面用压缩空气吹走。但本产品废料较多、较小,其容易粘附或散落在模具表面,不易被全部吹走,易造成模具叠料事故,从而损坏模具、影响生产。

为解决上述问题,在上述精冲模中创新设计一种向上排出废料的结构,将4 种小废料向上排出(零件和大废料仍按常规方法从凹模表面出料)。因小废料隔离单独排出,因而解决了上述废料叠料问题。

模具设计方案

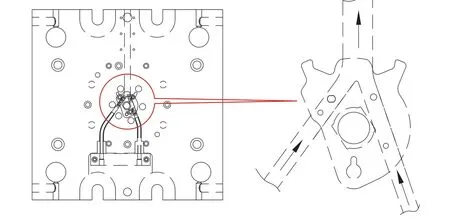

生产该零件的精冲复合落料模如图2 所示。其整体结构非本文阐述重点,故不赘述。该模具中,上排废料设计方案如图3 所示。

图2 精冲复合落料模示意图

图3 上排废料方案图

在精冲模复合落料生产过程中,冲孔冲头向上冲裁,冲孔废料进入凸凹模中。在后续冲裁过程中,在冲裁力作用下,废料块叠加成串向上运动,当其接触到推料块斜面时,被横向推倒,随后被压缩空气从废料通道中吹出模具。在上述动作过程中,在推料块和压缩空气的共同作用下,原本向上运动的废料得以有效改变方向,从横向排出模具。整个向上排出废料过程得以顺利实现。

模具设计要点

上述方案设计要点如下。

⑴保证废料通道直径大小合理。竖直废料孔通道直径从下至上逐级增加0.2mm,确保废料在通道内向上运动时间隙充分、通道顺畅。同时,通道直径小于零件最大外形,避免废料在通道内翻转、挤塞,形成斜楔效应,导致卡滞。

⑵保证各级废料通道的同轴度。凸凹模、凸凹模垫片及上模垫板间以销钉定位,保证各级废料孔的同轴度,避免安装错位而导致废料通道被堵塞。该问题会导致废料不能被排出、进而引起凸凹模胀裂、模具损坏。

⑶在上模垫板废料孔上方、上模座下方设计带倾斜角度的推料块。当废料向上运动接触到推料块斜面时,会被横向推倒,避免废料始终向上运动而导致堵死。该斜推料块结构为本文排废料方案的核心所在。图4 为两种推料块结构形式。其斜面角度为20°~25°。角度过小不易于推倒废料块;角度过大会引起较大的垂直向下反向阻力,有反向挡死废料、致使其不能垂直向上顶出的风险。

图4 推料块结构形式图

⑷在上模座左侧安装气流阀。在高压气流作用下,被推倒的废料会顺利横向吹出。气流阀结构如图5 所示。

图5 气流阀图

⑸在上模座的下表面合理设计水平方向废料通道线路,如图6 所示,有效避开顶杆、螺钉等部件,使废料能顺利吹出模具。

图6 废料水平通道图

结束语

该模具设计创新,构思巧妙,结构简单,废料排出效果佳,能有效解决精冲模中小废料排出困难问题。可为类似多孔精冲零件的模具设计提供参考。