激光加热辅助车削淬硬钢的白层形成临界切削速度预测与实验研究

2022-01-24谢兴杰张小俭

谢兴杰 张小俭

1.华中科技大学数字制造装备与技术国家重点实验室,武汉,4300742.华中科技大学机械科学与工程学院,武汉,430074

0 引言

淬硬钢(硬度大于50HRC)是一种典型的高强度、高硬度、高耐磨性材料[1],广泛用于耐磨模具、轴承以及汽车关键零部件的制造[2]。近年来针对淬硬钢精加工的干硬切削技术逐渐取代传统的磨削技术,但已加工表面仍极易形成的脆硬白层[3]可能导致零部件表层早期的剥离失效和疲劳裂纹的形成,从而严重影响零部件的服役性能与表面完整性[4-5]。近年来,学者们对白层形成的定量分析研究(如白层厚度)主要集中于探索不同切削参数[6]、刀具结构参数[7]及刀具磨损[8]对白层形成的影响,很少研究外加能场对白层的影响。笔者采用激光加热辅助车削(laser-assisted turning,LAT)替代干硬车削来加工淬硬钢,旨在抑制白层形成,并研究激光功率P、激光光斑半径R、激光光斑到刀尖点距离L等激光预热参数对白层形成的影响。

LAT将高功率密度激光束作为热源在刀具切入之前局部加热工件,以降低材料的强度与硬度、提高材料的可加工性[9]。国内外学者针对激光加热辅助切削技术做出了大量的仿真与实验研究。在LAT有限元仿真研究中,TIAN等[10]对LAT氮化硅陶瓷的加工过程进行了多尺度有限元仿真研究,将激光加热平均温度作为工件整体的初始温度,比较切削力、切屑形态和亚表面完整性的模拟结果与实验结果,以验证模型的有效性。GERMAIN等[11]建立LAT有限元模型来模拟切屑的形成,并用温度场解释了切削力减小的原因以及残余应力的分布情况。NASR等[12]对AISI4340钢材料进行LAT过程的有限元仿真研究,将工件分为切屑层、分离层、基体层,将激光加热后的恒定温度分布导入工件的切屑层并作为初始温度条件进行仿真,将切削仿真结果与实验结果对比研究了LAT的表面残余应力规律。LIU等[13]对Ti6Al4V材料进行了激光加热辅助铣削有限元仿真研究,采用顺序热-力耦合的方法将一系列离散时间步骤下的激光加热温度分布作为相应切削加工过程仿真步骤的初始温度场条件,得到了切削力的变化规律、工件与刀具温度场的分布,切削力的预测值与实验值的误差小于12%,预测精度高。LAT实验研究中,PANJEHPOUR等[14]对AISI52100淬硬钢进行激光加热辅助切削(LAM)实验研究时发现,提高激光功率能降低比切削能,但进一步提高激光功率会使刀具磨损率增大,LAM与常规切削的实验结果表明这两种工况下的白层和显微硬度的没有显著变化。TADAVANI等[15]对Inconel718进行LAT后的试样进行能谱分析,发现Inconel718的合金元素种类与含量在常规加工和LAT加工后没有太大区别;常规切削和LAT后的表面扫描电镜显微照片证实基体的微观结构和奥氏体相没有差异,且常规加工和LAT的表面显微硬度是相同的。

由上述研究可知,目前针对LAT的研究主要集中在工艺参数对材料切削力、表面粗糙度、刀具磨损的影响,对合金与钢等材料的LAT表面硬化、残余应力、微观组织有少量研究,对淬硬钢材料表面白层形成影响的研究不足。同时,在有限元仿真研究方面,如何建立精准、高效的LAT过程仿真模型也是目前值得关注的问题。因此,笔者建立激光移动热源与刀具切削同时加载的热-力耦合LAT过程有限元仿真模型,并通过仿真结果和白层形成临界切削速度vwl预测模型计算了奥氏体相变自由能差,研究了不同激光预热参数(激光功率P、激光光斑半径R、激光光斑到刀尖点距离L)对vwl的影响。

1 LAT淬硬钢白层形成临界速度的建模与预测

LAT淬硬钢已加工表面临界速度vwl的建模与预测过程如图1所示。首先,建立热-力耦合LAT过程的有限元模型并进行仿真,在后处理中提取切削力和切削温度。然后,进行LAT实验,对比切削力和切削温度的实验值与预测值来校正有限元模型。校正后,从有限元仿真结果的后处理分析中提取已加工表面的温度、应力、应变能密度,计算上述三个关键因素耦合影响下的奥氏体相变自由能差,并将其与奥氏体相变临界自由能差作对比,得到vwl。观察已加工表面的微观组织,确定是否有白层形成,验证模型预测的vwl是否准确,并再次对模型进行校正,直至预测准确。

2 热-力耦合移动LAT的有限元模型

2.1 材料模型与传热设置

笔者在ABAQUS软件上建立有限元模型。工件材料为淬火GCr15轴承钢(硬度62HRC),其本构模型为Johnson-Cook(简称“J-C”)塑性本构方程[16]:

(1)

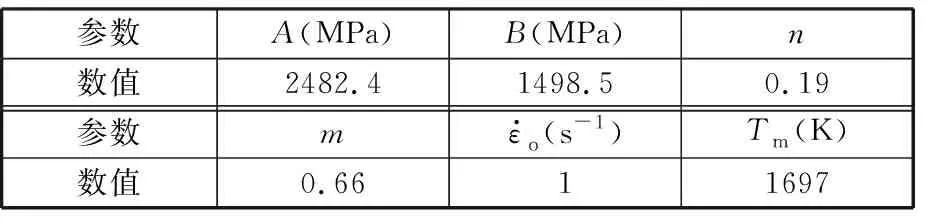

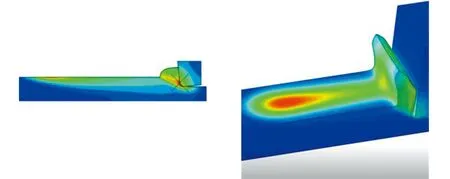

式(1)的部分参数取值如表1所示[17]。材料的物理性能参数如表2所示[17]。仿真中,刀具材料为CBN,刀具与工件间的摩擦模型采用库仑摩擦模型,摩擦因数 0.43;近似认为塑性变形与摩擦功的90%转换为热,热量分配到工件与刀具的占比分别为50%;刀具与工件的接触面发生热交换,设置传热系数为100 kW/(m2·℃)[18]。在工件的上表面设置与周围空气介质的热辐射与对流传热系数88 W/(m2·℃)。

表1 AISI52100(62HRC)的J-C本构模型参数[17]

表2 AISI52100(62HRC)的物理性能参数[17]

2.2 几何模型与边界条件

为兼顾模型的准确性及计算效率,建立平面应变二维模型。为使输出结果稳定,需要让刀具切削一段距离后再提取结果,因此将工件设置成长方形,尺寸为1 mm×5 mm。分析步的类型设置为“动力,温度-位移,显示”。选用平面应变四节点线性热-力耦合减缩积分四边形(CPE4RT)单元作为网格单元,对剪切区域采用自适应网格控制,不设置分离层,采用拉格朗日网格调整方法来保证有限元模型的可靠性。为在确保计算精度的同时提高计算效率,设置刀具与工件接触区域网格密度较大(网格尺寸约2 μm),其他区域网格划分的密度较小(网格尺寸约40 μm),工件划分后的单元总数为14 533。刀具模型与实际加工刀具一致,采用负前角刀具模型,前角γ=-6°,切削刀刃圆弧半径为0.09 mm,不考虑后刀面磨损。刀具划分后的单元总数为1293。将刀具绑定为刚体,设置其沿水平方向匀速前进,底部完全固定。设置刀具与工件模型的初始温度为25 ℃。在工件上表面加载一个移动表面热流,由用户子程序VDFLUX定义。

2.3 移动热源模型

所用激光器的光束为半导体基模高斯激光束,该激光束辐照到表面上的能量密度为

(2)

式中,AL为材料对激光的吸收率;r为到光斑中心距离。

利用Fortran语言编写VDFLUX移动热源子程序,在程序中可设置材料对激光的吸收率、激光功率、激光光斑半径、激光移动轨迹与移动速度等参数,从而在ABAQUS中实现LAT过程仿真(移动激光热源与刀具同时、同速加载)。

为研究激光功率P、激光光斑半径R、激光光斑到刀尖点距离L等预热参数对车削淬硬钢vwl的影响,设置切削深度ap=0.2 mm;切削速度v为30~70 m/min,激光功率P为0~600 W;激光光斑半径R为0.5~0.9 mm;激光光斑到刀尖点距离L为5~15 mm。

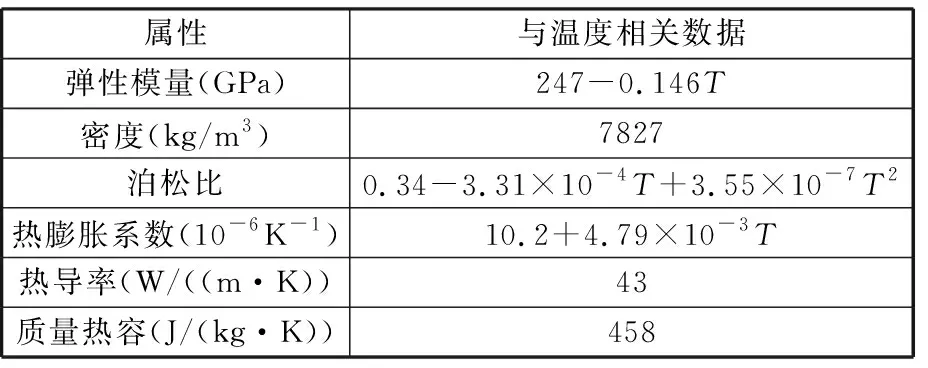

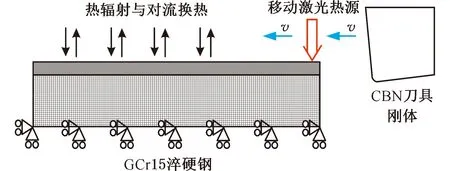

本文建立的LAT有限元模型如图2所示。移动热源模型可在二维、三维切削仿真中通用,图3为部分仿真结果云图。

图2 LAT有限元模型Fig.2 Finite element model of LAT

(a)二维正交切削 (b)三维正交切削

3 淬硬钢已加工表面白层形成临界切削速度的预测

基于奥氏体相变过程自由能变化原理,以及切削过程中的切削温度、 应力和应变对自由能的影响规律,参考白层形成的相变自由能差模型[19],对不同切削条件下的vwl进行预测。

在常规干硬切削下,某一相摩尔焓与摩尔熵的关系为[19]

(3)

(4)

式中,Cp(T)为摩尔定压热容,J/(mol·K);H(298K)为298K的摩尔焓;S(298K)为298K的摩尔熵;Tsur为已切削表面峰值温度,K。

激光加热辅助切削中,工件材料先受激光加热升温,再经过切削作用升温。若忽略将被切除材料因激光加热而发生的相变,则某一相摩尔焓与摩尔熵的表达式变为

(5)

(6)

式中,Tpre为刀具切入前剪切区的预热温度。

可以看到,式(5)、(6)与式(3)、(4)是一致的,说明切削深度超过激光导致的相变层厚度时,该温度影响下的奥氏体相变自由能差模型适用于激光加热辅助切削工况。

温度影响下的奥氏体相变自由能差模型为

(7)

应力应变对白层形成过程中的自由能变化会产生影响。引入激光预热产生的工件内部热应力[19],应力影响下的奥氏体相变自由能差模型为

(8)

式中,p为切削过程中已加工表面承受来自刀具的压应力,Pa;p0为大气压力;ppre为激光加热辅助切削中,预热产生的工件内部热应力。

由于切削过程产生的压应力极大,而大气压对自由能的影响极小,因此可假设p0=0。另外,p-ppre可从有限元仿真结果中提取。

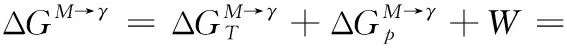

物体受外力作用后产生形变,外力所做的功转变为应变能储存在物体内部。当外力逐渐减小时,由弹性变形引起的应变储能被释放,为相变提供驱动力。从有限元仿真结果中提取的应变能密度W单位为mJ/mm2,而相变自由能差单位为J/mol,将基体组织假设为纯铁,则 1 mJ/mm2=7.377 J/mol。由此,白层形成过程中提供的奥氏体相变自由能差为

(9)

KHODABAKHSHI等[20]利用差示扫描量热仪对碳钢相变过程的自由能变化量进行了测量,发现碳钢奥氏体转变所需自由能即奥氏体相变的临界相变自由能差为 1156 J/mol。若预测模型计算得到的奥氏体相变自由能差大于奥氏体相变的临界相变自由能差,则认为形成白层,反之,不形成白层。

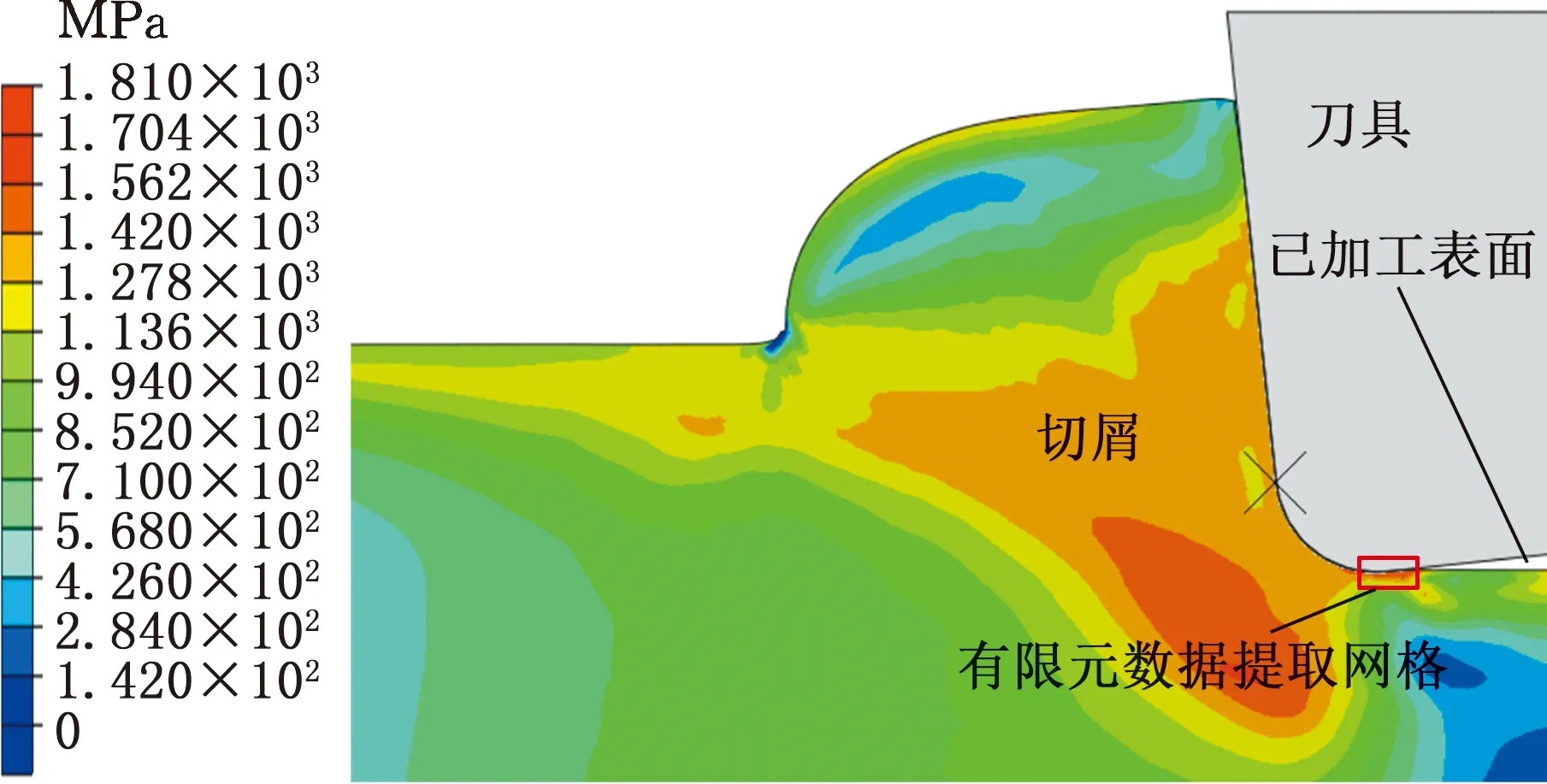

为得到不同工艺参数下的奥氏体相变自由能差,需要从有限元仿真结果中提取已加工表面的切削温度、应力与应变能密度,并代入奥氏体相变自由能差模型进行计算。由于工件已加工表面的最高温度点在刀尖点下方,所以数据提取网格选取在此处,如图4所示。

(a)已加工表面应力场及数据提取网格

4 激光加热辅助车削与白层观测实验

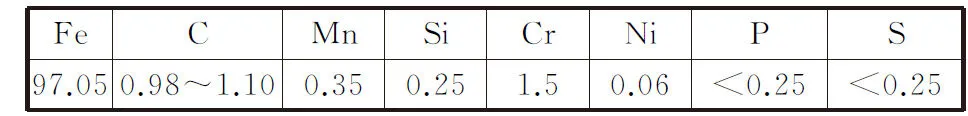

LAT实验中,工件材料为GCr15轴承钢,将工件加热到850 ℃,保温2 h,用65 ℃机油淬火,热处理后的工件硬度为62HRC,工件为直径95 mm、壁厚15 mm的圆筒状试件,切削方式为车外圆,GCr15淬硬钢的化学成分如表3所示。

表3 GCr15 淬硬钢的化学成分(质量分数)

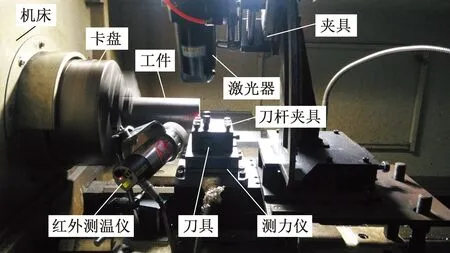

刀具选用CBN机夹式刀片,前角-6°,后角6°。激光器选择的是创鑫公司HDLS 系列的连续半导体激光器,发射激光光束的工作波长为915 nm,最大激光功率为1000 W;利用Kistler 9257B三向测力仪与红外测温仪分别测量切削力与剪切区温度,通过测得的切削力与切削温度校正有限元模型。搭建的切削平台如图5所示。采用相同的切削参数,进行3次切削实验,取3次切削力与切削温度的平均值作为实验测量数据。

图5 LAT平台Fig.5 LAT platform

切削完成后对工件进行线切割,然后将试件进行镶嵌、研磨、抛光,直至表面无明显划痕。用体积分数4%的硝酸酒精溶液对已加工表面的截面进行腐蚀直至呈灰色,然后迅速冲洗、吹干,使用基恩士VK-X200K408激光共聚焦显微镜观察表面微观组织。

5 有限元模型的验证

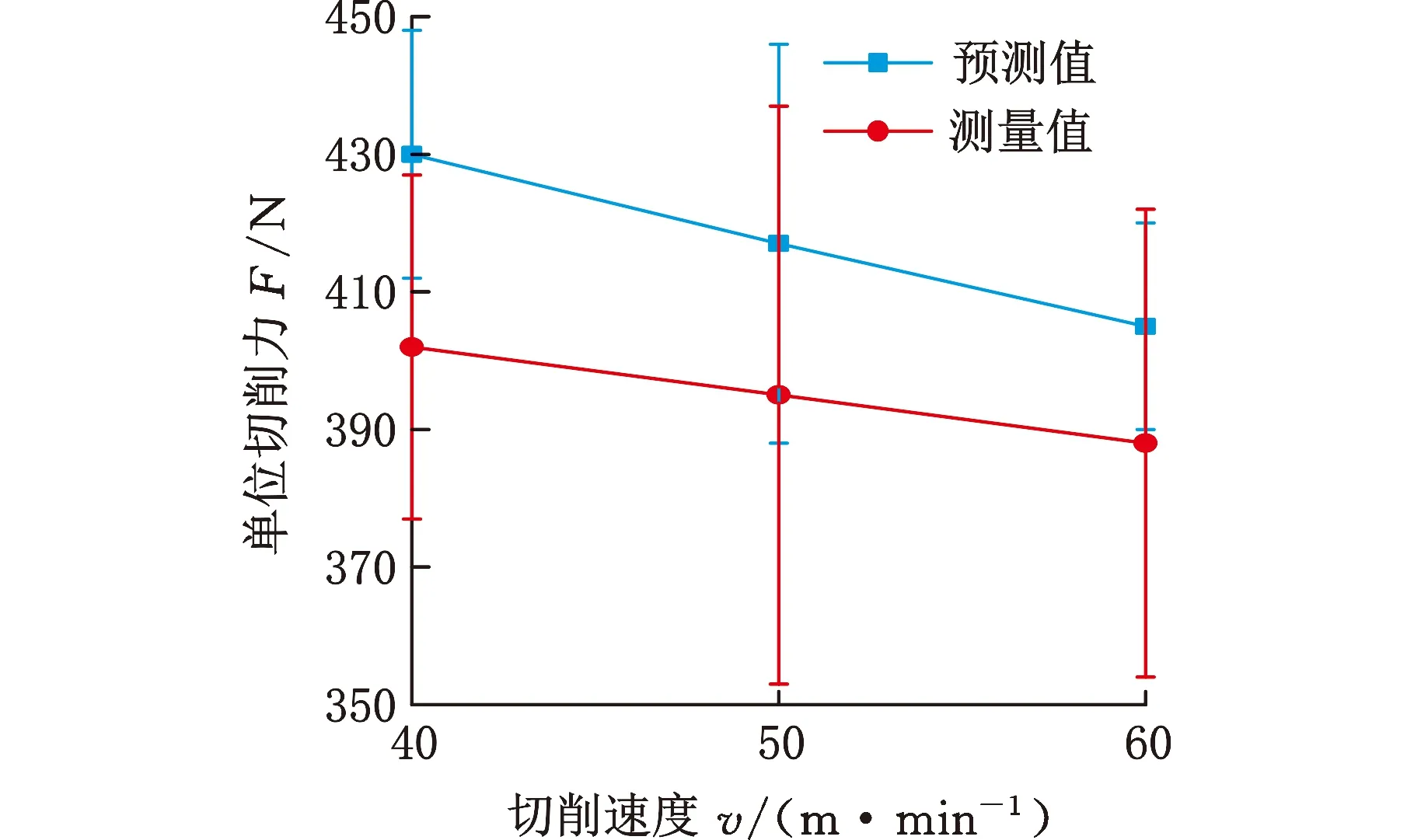

利用热电偶[21]与本文建立的有限元模型标定GCr15淬硬钢材料对915 nm波长激光的吸收率,结果为0.36。利用LAT实验所测得的切削力与切削温度对有限元模型进行验证。工艺参数取激光功率P=200 W,激光半径R=0.5 mm,激光光斑到刀尖点距离L=15 mm,切削深度ap=0.2 mm,进给量f=0.1 mm/r,切削速度v分别为40 m/mi、50 m/mi、60 m/min,每次切削前保证工件已冷却至室温。主切削力预测值与实验值的对比如图6所示,仿真结果与实验结果之间的误差分别为6.54%、5.28%、4.20%,误差较小,说明切削力预测模型的有效性。

图6 切削力的预测值与实验值Fig.6 Predicted value and experimental value ofcutting forces

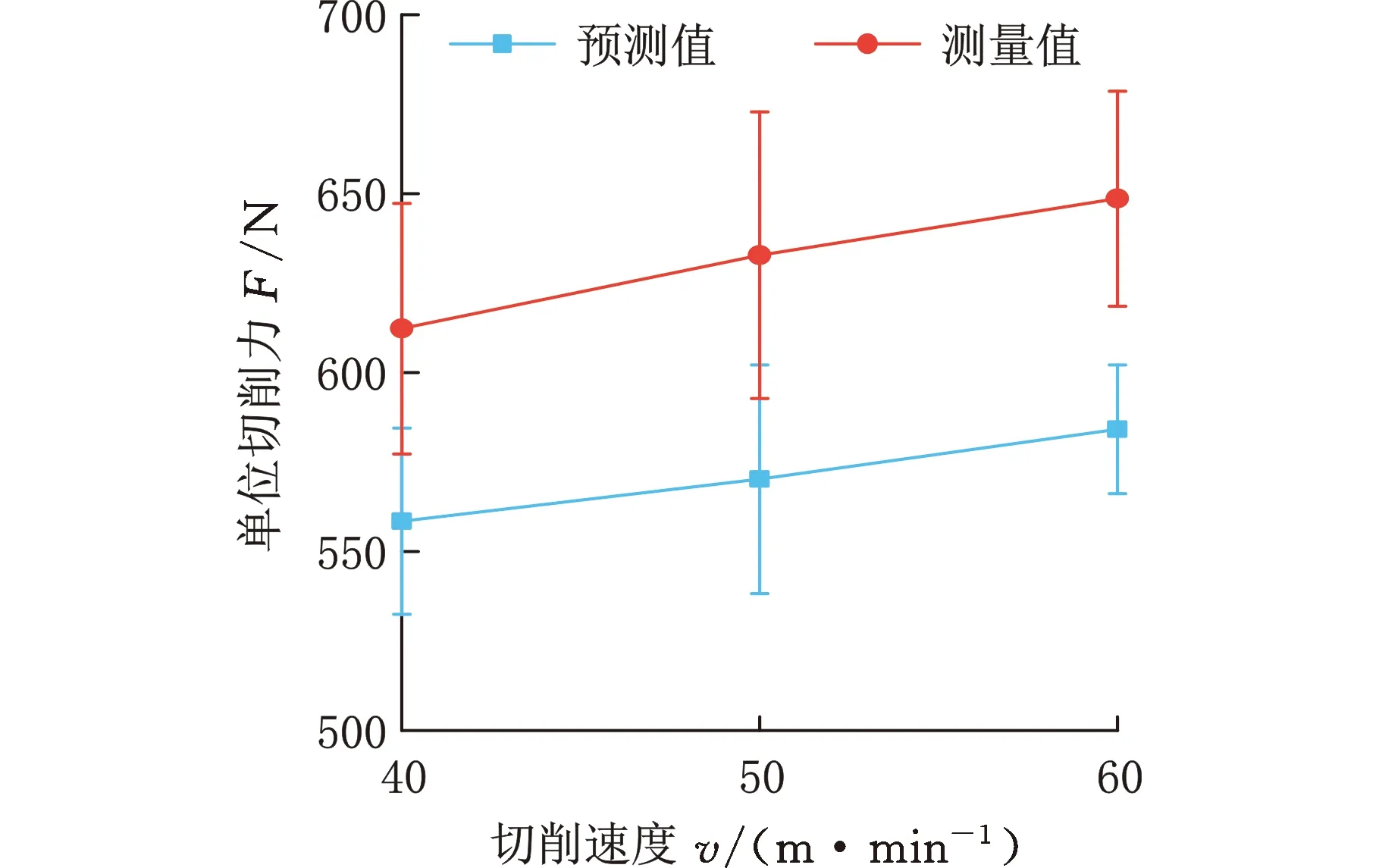

在上述切削工艺参数下,剪切区温度的预测值与实验值如图7、图8所示。切速为40 m/min、50 m/min、60 m/min时,预测值与实验值之间的误差分别为8.79%、9.89%、9.93%,误差稍大的原因是工件整体存在热累积效应,激光在工件表面持续辐照产生的热量会向工件内部传导,导致实验条件下的剪切区温度偏高。

(a)v=40 m/min

图8 切削温度的预测值与实验值Fig.8 Predicted value and experimental ralue ofcutting temperature

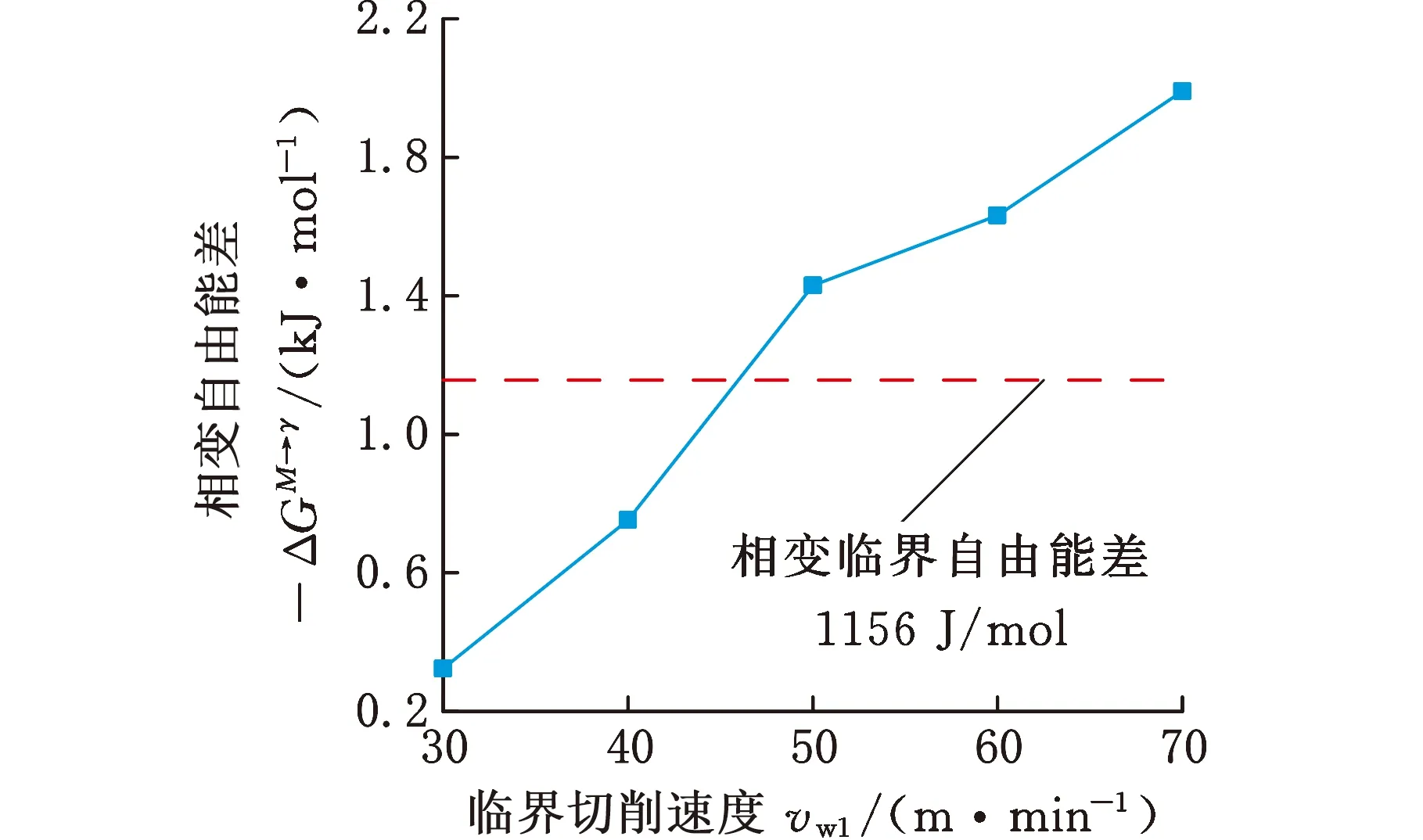

结合上述有限元模型与vwl预测模型,将常规切削过程与激光加热辅助切削过程(P=200 W、R=0.5 mm、L=15 mm、ap=0.2 mm、f=0.1 mm/r)中不同切削速度下所得的已加工表面奥氏体相变自由能差与奥氏体临界相变自由能差进行对比,如图9所示,相变临界自由能差1156 J/mol下的vwl不会形成白层,反之形成白层。交点对应的切削速度为预测的vwl,采用线性拟合方法确定常规切削下的vwl为46 m/min,激光加热辅助切削下的vwl为35.5 m/min、53.0m/min。预测结果与实验观测结果如图10所示。

(a)常规切削

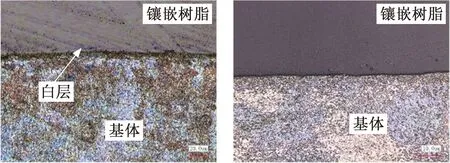

如图10所示,常规切削下,切削速度为50 m/min、60 m/min时,淬硬钢已加工表面产生白层;切削速度为30 m/min、40 m/min时,已加工表面未形成白层。在激光加热辅助切削下,切削速度为30 m/min、40 m/min、60 m/min时,淬硬钢已加工表面产生白层;切削速度为50 m/min时,已加工表面未形成白层。40 m/min下的白层预测有误差,可能是因为实际加工中工件整体存在热累积效应,导致剪切区温度偏大而形成了白层。对比结果表明本文有限元模型与vwl预测模型准确。

(a)v=50 m/min,有白层(b)v=40 m/min,无白层

6 激光预热参数对白层形成临界切削速度的影响

由vwl预测模型可知,切削温度、应力、应变均会对白层形成产生影响,而LAT过程中的激光功率、激光光斑大小、激光光斑与刀尖点的距离等均会对切削过程的切削温度、应力、应变分布产生影响,从而对vwl产生影响。基于此,本节对激光预热参数对vwl的影响规律进行分析与讨论。

6.1 激光功率的影响

图11所示为不同激光功率下的奥氏体相变自由能差随切削速度的变化规律。由图11可知,LAT下的奥氏体相变自由能差先减小后增大,在激光功率为200 W的条件下,临界速度上下限分别为53.0 m/min与35.5 m/min,切削速度高于上限或低于下限均会形成白层,其上限较常规切削有所增大。较低切削速度下,激光对工件的辐照时间更长,工件表面单位面积吸收的激光能量更大,因此剪切区温升更明显。虽然应力与应变能密度同时均减小,但本模型的奥氏体相变自由能差受温度影响较大,因此在低切削速度(30 m/min)下,奥氏体相变自由能差超过临界值,工件已加工表面会形成白层。中等切削速度(40 m/min、50 m/min)下,激光热源的加入软化了材料,减少了切削时刀具与工件相互作用产生的热量与应变能密度、降低了应力;在激光与切削的共同作用下,剪切区温度低于常规切削时的剪切区温度,因此奥氏体相变自由能差减小。较高切削速度(60 m/min、70 m/min)下,刀具与工件相互作用产生的热量大,剪切区温度变高,奥氏体相变自由能差大于临界值。在较高激光功率(400 W、600 W)下,激光加热的作用过强,各个切削速度剪切区下的温度都大幅增加,奥氏体相变自由能差大于临界值。因此,如果要在LAT中避免工件已加工表面形成白层,就应当避免采用较大激光功率及较低或较高的切削速度。

图11 不同激光功率的奥氏体相变自由能差(R=0.5 mm,L=15 mm)Fig.11 Free energy difference of austenitic transformationunder different laser power(R=0.5 mm,L=15 mm)

6.2 激光光斑半径的影响

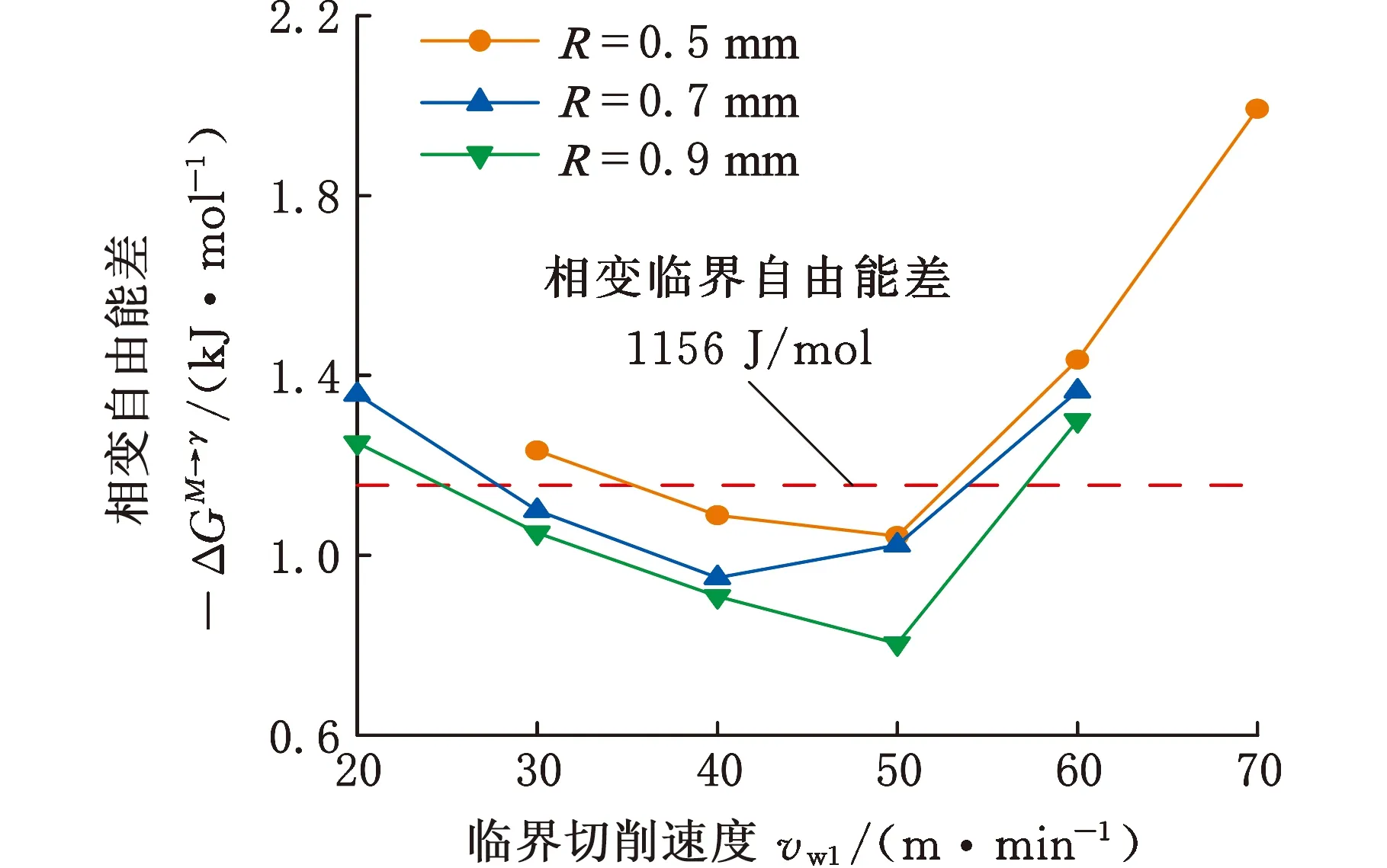

图12所示为不同激光光斑半径下的奥氏体相变自由能差随切削速度的变化规律。由图12可知,在激光光斑半径为0.5~0.9 mm时,奥氏体相变自由能差均为先减小后增大。激光半径为0.5 mm、0.7 mm、0.9 mm时,不形成白层的切削速度区间分别为[35.5,53.0]m/min、[28.0,54.1]m/min、[24.7,57.4]m/min。随着激光光斑半径的增大,临界速度的上限增大、下限减小,临界速度范围增大。随着激光光斑半径的增大,激光功率密度降低,工件表面的温升与温升速率降低;同时,由于激光光斑面积增大,与工件表面的相互作用时间变长,因此工件表层受热更加均匀。在较低切削速度下,激光光斑半径的增加削弱了激光预热作用,剪切区整体温度下降,vwl下限减小。同理,在较高切削速度下,激光光斑半径的增大使工件受热更均匀且剪切区整体温度下降,因此vwl上限增大。因此适当地增大激光光斑的半径可以扩大vwl的范围,但可能导致激光加热效果不佳、工件受热不足。

图12 不同激光光斑半径的奥氏体相变自由能差(P=200 W,L=15 mm)Fig.12 Free energy difference of austenite transformationunder different laser spot radius(P=200 W,L=15 mm)

6.3 激光光斑到刀尖点距离的影响

图13所示为不同激光光斑到刀尖点距离L的奥氏体相变自由能差随切削速度的变化规律。由图13可知,L为5~15 mm时,奥氏体相变自由能差均先减小后增大。L为5 mm、10 mm、15 mm时,不形成白层的切削速度区间分别为[38.2,56.9]m/min、[35.5,53]m/min、[36,54.8]m/min。随着L的增大,临界速度的上限和下限均减小,临界速度范围整体下移。随着L的增大,热影响区更深但剪切区温度更低。切深较小时,可减小激光光斑到刀尖点的距离,充分利用激光预热带来的热量;切深较大时,应适当增大激光到刀尖点的距离,保证热影响区覆盖剪切区。

图13 不同激光光斑到刀尖点距离的奥氏体相变自由能差 (P=200 W,R=0.5 mm)Fig.13 Free energy difference of austenite transformationunder different distance between laser spot and tool tip (P=200 W,R=0.5 mm)

6.4 LAT与常规切削的表面白层形成临界切削速度

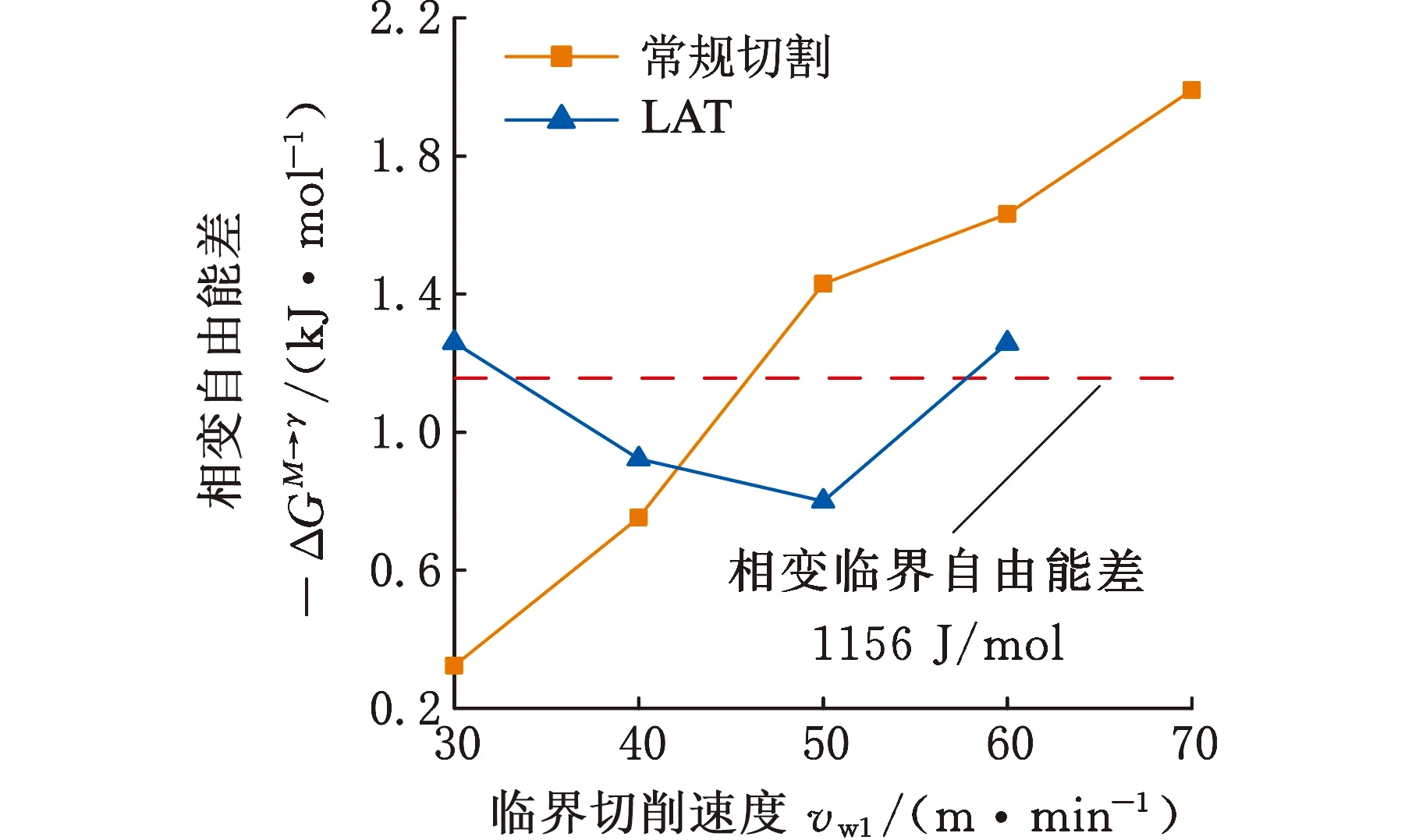

由上述研究结果分析,优选出一组激光预热参数(P=200 W,R=0.9 mm,L=5 mm),在该组预热参数下,切削表面vwl的提高相对于常规切削最为明显。在本文工况下,常规切削下的vwl为46 m/min,LAT下(P=200 W,R=0.9 mm,L=5 mm)的vwl上限为58 m/min,提高了26.09%,如图14所示,说明LAT在合适预热参数下可有效改善淬硬钢已加工表面白层形成问题。

图14 常规切削与LAT (P=200 W,R=0.9 mm,L=5 mm)的奥氏体相变自由能差Fig.14 Free energy difference of austenite transformationbetween conventional cutting and LAT (P=200 W,R=0.9 mm,L=5 mm)

7 结论

(1)本文建立了热-力耦合移动激光加热辅助切削过程有限元仿真模型。利用VDFLUX用户子程序实现了LAT过程仿真(激光热源与刀具同时同速加载)、常规切削仿真(只加载刀具速度)、激光热影响温度场仿真(只加载激光热源),通过对比实验验证了有限元模型的准确性。

(2)基于温度、应力、应变多因素耦合影响下的白层形成临界切削速度预测模型提取仿真结果中的温度、应力、应变能密度,得到了白层形成的临界切削速度。与白层微观组织观测实验的对比验证了白层形成临界切削速度预测模型的准确性。

(3)研究分析了激光预热参数(激光功率P、激光光斑半径R、激光光斑与刀尖点距离L)对白层形成临界切削速度的影响。结果表明:①P为200~600 W时,降低激光功率能减小奥氏体相变自由能差,较高激光功率更易形成白层;②R为0.5~0.9 mm时,增大激光光斑半径能提高白层形成的临界切削速度;③L为5~15 mm时,减小激光光斑到刀尖点的距离能提高白层形成的临界切削速度。

(4) 在优选的激光预热参数(P=200 W,R=0.9 mm,L=5 mm)下,切削表面白层形成临界切削速度的提高相对于常规切削最为明显,提高了约26.09%,说明LAT在合适预热参数下可有效改善淬硬钢已加工表面白层形成问题。