激光熔覆过程中的粉、气、光耦合温度场

2022-01-24许明三周春辉曾寿金

许明三 周春辉 张 正 曾寿金

1.福建工程学院机械与汽车工程学院,福州,3501182.福建工程学院先进制造生产力促进中心,福州,350118

0 引言

激光熔覆是通过高能激光将增强项粉末熔化与基材形成冶金结合的增材制造技术[1-2]。激光熔覆送粉过程中,粉末到达基体前受激光影响产生温度变化[3]。

激光熔覆送粉过程具有粉末流速高、粒径小、碰撞关系复杂等特点,许多学者采用数值模拟方法对送粉进行的研究[4]主要包括粉末分布状况[5-7]、喷嘴内部送粉[8-9]、喷嘴结构的仿真分析优化[10-11]。李刚等[12]采用FLUENT软件建立光内送粉同轴熔覆喷嘴的三维模型,模拟分析保护气道的数目、吹气角度及保护气流量对氩气分布的影响,验证了他们设计的保护气罩的保护效果。GAO等[13]基于欧拉-拉格朗日理论建立四喷管气粉流动模型,研究TC4粉末的流动分布。LIU等[14]采用气固流动理论的数值模型,建立同轴激光熔覆中的金属粉末熔池流动数值模型,研究了同轴喷嘴到熔覆层之间的粉末分布特征。MONTERO等[15]提出一种检测粉末的分布、质量及流速的方法,并利用高速摄像机和激光照明装置对该方法进行验证。席明哲等[16]建立了激光熔覆过程中激光与粉末的相互作用模型,发现粉末在到达熔池前均被激光熔化。

上述研究主要通过试验或仿真研究激光熔覆送粉过程中的粉末分布状况,较少研究粉末落入基体前的粉、气、光的耦合作用对粉末温度场的影响。因此本文通过建立粉、气、光在激光熔覆送粉过程中的耦合温度场模型来研究粉末落入基体前的温度场,红外测温仪的温度场实测结果验证了所建立的粉、气、光耦合温度场三维数值模型的有效性。

1 粉、气、光耦合模型的建立

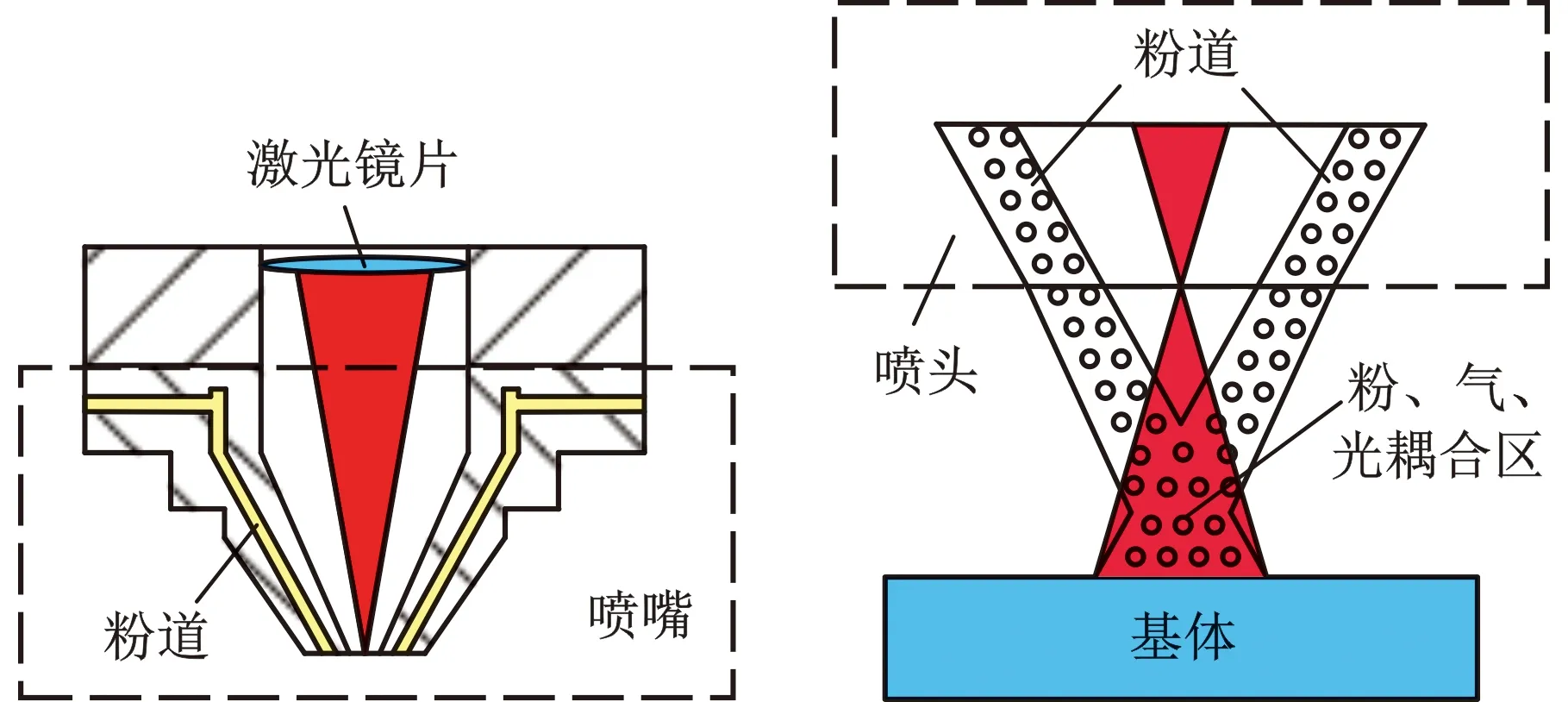

1.1 喷头结构

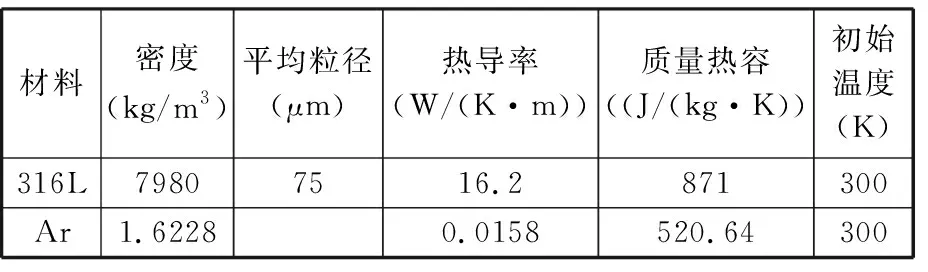

激光熔覆喷嘴结构主要分为环形和孔形[17]。本文使用喷射角度61°、喷射管径1 mm的同轴环形(Lasermesh)喷嘴,如图1a所示。氩气作为载粉气带动粉末从环形喷嘴喷出,在基体上方形成粉、气、光三者作用的区域,如图1b所示。在喷嘴下方加入空气域并进行简化处理,如图1c所示。以喷嘴口中心为原点,将计算域分为1个内部区域、3个壁面区域(喷管壁面、空气壁面、喷射口)。采用八叉树法划分非结构四面体网格,最小单元的网格体积为2.009×10-13m3,最大单元的网格体积为8.153×10-10m3,四面体单元数目为145 041,节点数目为33 599。

(a)喷嘴结构 (b)送粉过程

(c)喷嘴结构网格图1 喷嘴结构与送粉过程Fig.1 Nozzle structure and powder feeding process

1.2 粉末流的初始条件和边界条件

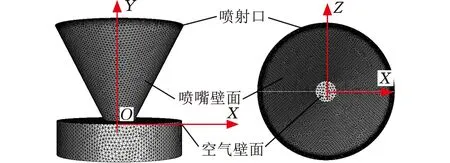

熔覆粉末316L与载粉气(氩气)的性能参数如表1所示。

表1 316L粉末与载粉气性能参数

载粉气带动粉末颗粒进入喷射口前具有相同速度,粉末入射速度为

(1)

式中,iv为初速度的单位矢量;v0为粉末的初始速度;v为粉末入射速度;Q为载粉气的体积流量;A为粉管入射面积。

边界条件:喷射口设置为速度入口,喷管壁面设置为标准壁面,空气壁面设置为压力出口,重力加速度为-9.81 m/s2,初始压力为101.3 kPa,初始温度为300 K。

粉末流模型中的载粉气为连续相,粉末为离散相,并由此提出如下假设:①载粉气在进入入口边界之前是等速稳态紊流;②氩气为载粉气,设为不可压缩的湍流气体;③考虑重力、粒子间的碰撞力与拽力,忽略其他作用力;④粉末颗粒为球形,大小服从一般罗辛-拉姆勒分布且粉末粒径为60~90 μm;⑤送粉过程中,颗粒溶度小于12%(该条件下使用离散相表示粉末颗粒流动,并不影响连续相)。

1.3 粉末、载粉气和激光的方程

在拉格朗日参考系下,对离散相粒子的平衡力积分,可预测离散相粒子的运动轨迹。平衡力方程如下:

(2)

式中,mp为粉末颗粒质量;u为气体流速;up为颗粒流速;ρp为颗粒密度;τr为颗粒弛豫时间;ρ为载粉气的密度;F为额外附加力。

激光热源模型分为二维热源模型和三维体积热源模型[18]。本文采用三维体积模型,对应的激光热源采用高斯锥热源模型[19]:

(3)

式中,q为激光能量密度;n为模型修正系数,n=0.78;P为激光功率;r为光斑中心点的距离;R为光束半径。

物体吸收的能量Q=cmΔT,其中,c为比热容,m为质量,ΔT为温度变化。由此可得粉末到达基体前,粉末吸收的激光能量与温升的关系:

(4)

式中,cp为粉末比热容;h为传热系数;Ap为颗粒表面积;T∞为载粉气温度;Tp为粉末温度;εp为辐射系数;σ为玻尔兹曼常量;θR为辐射温度;η为颗粒吸收能量效率;I为激光功率密度;f为粉末颗粒的状态系数;Tp为粉末温度;Ts为固相线;Tl为液态线。

2 送粉过程中的粉末温度场

2.1 试验模型的验证

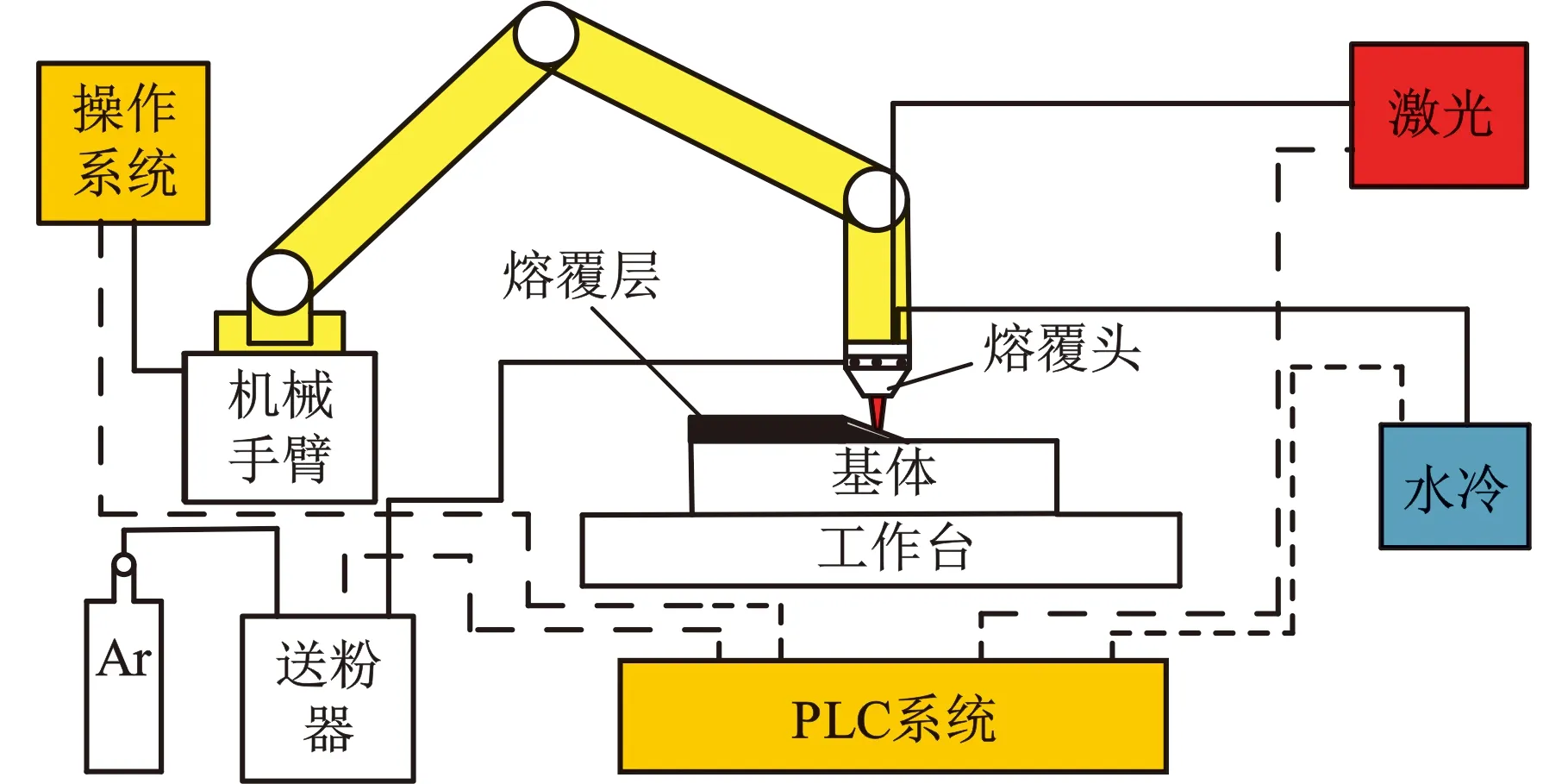

图2为熔覆系统示意图,熔覆设备包括激光器(YLS-3000)、工业机器人(M-710iC/50)、激光熔覆头(Lasermesh)、水冷系统(TFLW-4000WDR-01-3385)、送粉器(CR-PGF-D-2)、操作系统(SX14-012PULSE)、PLC系统(Siemens),保护气为氩气。

图2 熔覆系统示意图Fig.2 Schematic diagram of cladding system

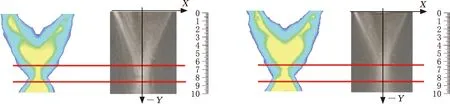

通过高速摄像机观察粉末分布,不同初始射流速度v0的粉末射流形态如图3所示。试验测得粉末的汇聚点初始位置为Y=-6.5 mm,汇聚点结束位置为Y=-8.5 mm,这与数值模拟结果基本一致。试验中,粉末汇聚区域的粉末的质量浓度随初始射流速度的增大而减小,这与数值模拟的浓度变化规律相符。

不同浓度的粉末反光程度不同,对粉末汇聚区域照片进行灰度处理,通过色阶阈值的百分比

(a)v0=16.000 m/s (b)v0=16.667 m/s

(c)v0=17.333 m/s (d)v0=18.000 m/s图3 不同初始射流速度的粉末射流形态Fig.3 Shape of powder jets with different initial velocity of powder jets

来判断粉末质量浓度,粉末汇聚核心区域的粉末质量浓度越大,百分比越小。v0=16.000 m/s时,射流粉末色阶阈值的百分比达到最大值32%;初始射流速度16.667 m/s、17.333 m/s和18.000 m/s对应的色阶阈值百分比最大值分别为37%、38%与42%,这验证了粉末分布数值模拟的准确性。

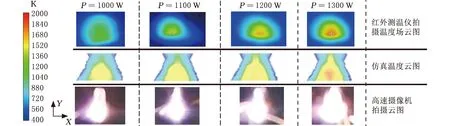

如图4所示,使用NS9500LT红外测温仪测量激光熔覆送粉过程中粉末的温度。表2所示为不同激光功率下温度的试验值与仿真值。仿真和试验的最高温度误差在在34 K以内,误差率在3%以内;仿真和试验的平均温度误差均在26 K以内,误差率在3%以内。图5为不同激光功率P下的温度场的仿真图与试验图。红外测温仪的云图与仿真云图显示,激光与粉末作用的中间区域温度高,且粉末温度随着与汇聚中心距离的增大迅速降低。高速摄像机拍摄照片中的温度场与数值模拟的温度场一致。

图4 红外测温仪测温示意图Fig.4 Temperature measurement diagram ofinfrared thermometer

表2 最大温度和平均温度的测量值与仿真值

图5 不同激光功率温度场的仿真图与试验图Fig.5 Simulation diagram and experimental diagram of temperature field with different laser power

2.2 粉末分布的影响因素

表3所示为载粉气流量对应的初始射流速度,下面用初始射流速度表示载粉气流量。激光熔覆的喷嘴小,喷嘴外部的粉末射流具有显著的射流特性。受喷嘴结构影响,粉末先以锥形从喷嘴喷出后汇聚,汇聚后再以锥形向四周喷射。射流速度在Y=-6.5 mm与Y=-8.5 mm处的斜率发生突变,如图6所示。

表3 载粉气流量对应的初始射流速度

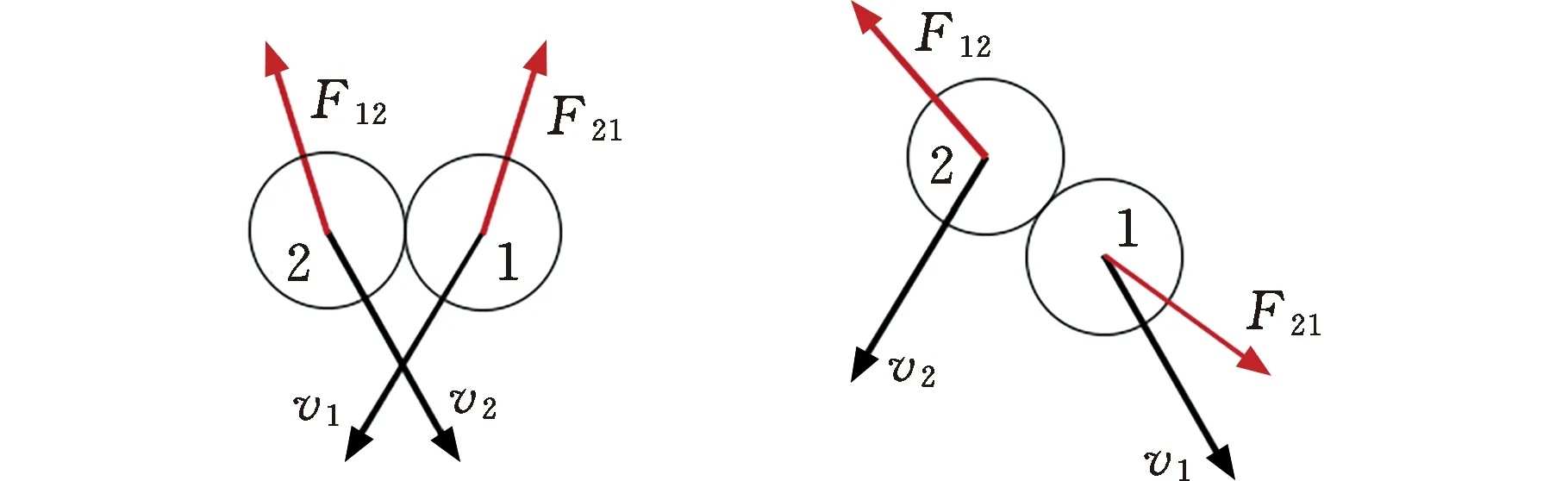

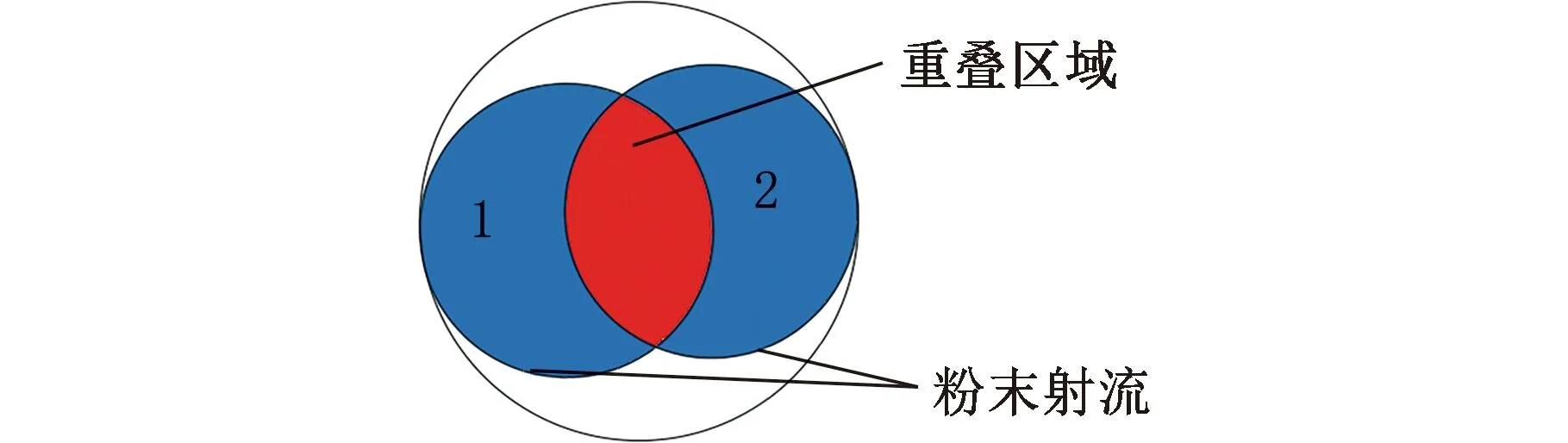

Y=-6.5 mm为粉末汇聚起点,粉末颗粒之间水平弹性碰撞产生的相互作用反力降低粉末速度,如图7a所示。Y=-8.5 mm处为粉末汇聚终点,粉末之间存在交错碰撞,颗粒1在颗粒2的推动下增速,如图7b所示。-8.5 mm

(a)水平碰撞 (b)交错碰撞 图7 粉末汇聚状态Fig.7 Powder aggregation state

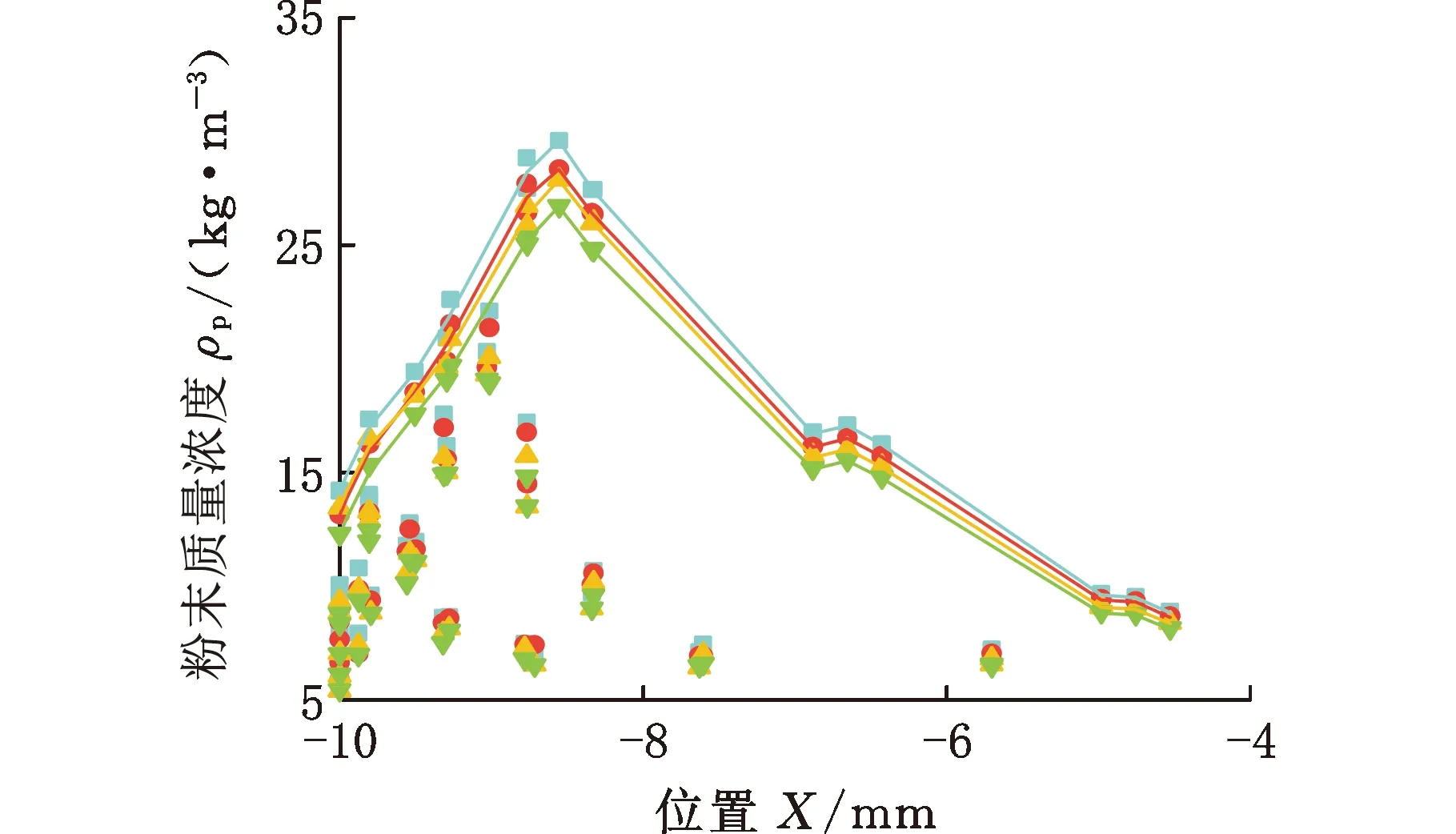

图8所示为Y=-10 mm处、水平方向上不同初始射流速度的粉末射流。粉末流的射流速度曲线近似高斯分布曲线:汇聚中心点区域(-1 mm

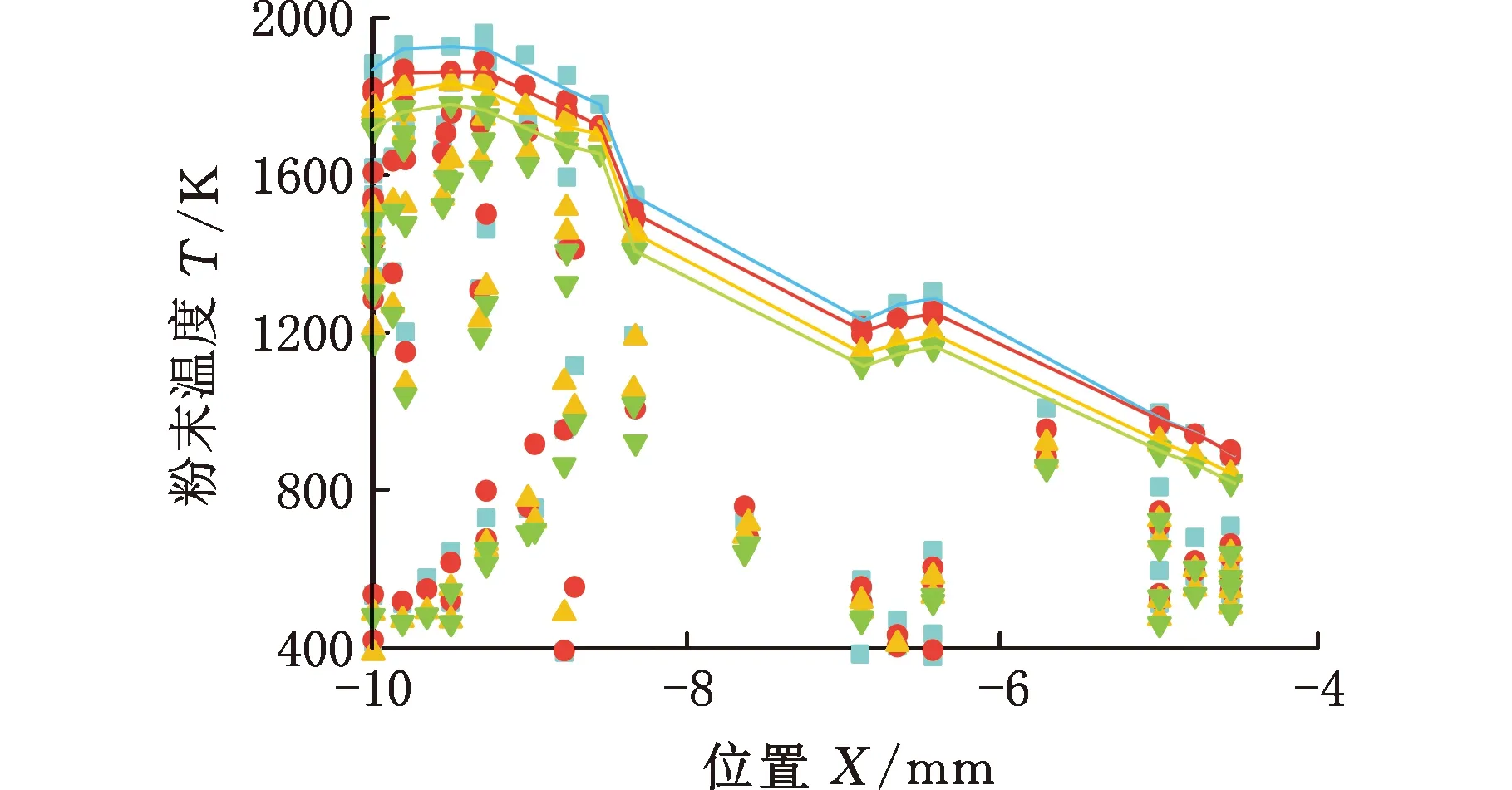

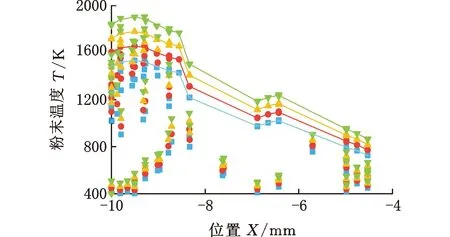

图9所示为X=0处、垂直方向上不同初始射流速度的粉末的质量浓度ρp。Y>-5.0 mm区域为粉末的初始区域,粉末从喷嘴喷出,没形成汇聚,浓度曲线斜率最小。-6.5 mm Y=-8.5 mm处、水平方向上不同初始射流速度的粉末质量浓度近似高斯曲线分布,粉末汇聚点中心(X=0)的浓度最大,如图10所示。-0.25 mm 图11 汇聚区域粉流的微元粉末汇聚状态Fig.11 Infinitesimal element of aggregation regionpowder flow 激光熔覆送粉过程中,存在粉、气、光的耦合作用。激光功率P=1200 W时,X=0处垂直方向上不同初始射流速度的粉末温度场如图12所示。Y>-6.5 mm时,粉末未与激光接触,温升主要靠辐射传热,越靠近激光,受到的辐射越强,温度越高。粉末汇聚起点(Y=-6.5 mm)处,部分吸收能量的粉末颗粒被弹离,导致粉末温度突然降低。粉末汇聚区域(-8.5 mm 激光功率1200 W时,Y=-9.5 mm处水平方向上不同初始射流速度的粉末温度场如图13所示。受激光热源分布与粉末浓度分布的双重影响,粉末温度分布为高斯分布。X=0为粉末浓度的中心点、激光光斑中心点与温度场中心点的重合点,这表明射流速度是影响粉末温度分布的主要因素。射流速度对温度场曲线的影响较小,随着射流速度的减小,粉末温度最大值缓慢增大。 由式(3)可知,激光为粉末流温度场提供能量,由式(2)可知,激光能量主要受激光功率影响,因此激光功率是影响粉末温度场幅值主要因素。 初始射流速度v0=18 m/s时,X=0处不同激光功率的垂直方向粉末温度场如图14所示。激光功率的变化不影响激光与粉末作用区域,因此激光功率对粉末温度场的变化趋势与图11一致。 随着激光功率的增大,激光能量密度增大,粉末吸收更多的能量。激光功率从1000 W增大到1300 W,粉末的温度升高500 K;初始射流速度从16 m/s增大到18 m/s,载粉气流量从700 L/h增大到1600 L/h,粉末温度降低200 K,这表明激光功率是影响粉末温度变化的主要因素。 初始射流速度18 m/s时,Y=-9.5 mm处不同激光功率的水平方向粉末温度场如图15所示。激光功率的改变不影响激光与粉末的作用区域,所以激光在水平方向上的温度变化趋势与图8曲线一致,为高斯分布;受激光功率的影响,图15中的温度最大值远大于图13中的温度最大值,这表明激光功率是影响粉、气、光耦合作用温度最大值的主要因素,但对温度分布范围基本没有影响。 建立了粉、气、光在激光熔覆送粉过程中的耦合温度场。其中,激光功率是影响温度的主要因素,且与粉末温度正相关;载粉气流量是影响耦合温度场的主要因素,且与粉末温度负相关。 垂直方向上,粉末的温度变化曲线与粉末质量浓度变化曲线趋势一致;由于粉末颗粒碰撞的影响,温度变化曲线和浓度变化曲线在汇聚起点与汇聚终点的斜率有较大变化。水平方向上,粉末的温度曲线、粉末质量浓度曲线及粉末射流曲线均是高斯分布曲线。

2.3 粉末、载粉气和激光对温度场的影响

3 结论