大型预焙铝电解槽噪音值的控制与管理浅析

2022-01-22王超杜天锋郑宇

王超,杜天锋,郑宇

(广元中孚高精铝材有限公司, 四川广元 628000)

为响应国家绿色发展的号召,原河南年产50万吨电解铝项目搬迁至水电丰富的四川省,该项目分为两期施工、投产,每期项目各有三个工段。该某铝厂的340KA系列铝电解槽一工段在2020年8月份上旬启动投产,二工段于同年11月上旬启动投产。在启动及初期管理过程中,电解槽曲线运行稳定,噪音值保持在19mv~22mv,达到预期设计要求。但进入后期管理后,部分电解槽噪音值逐渐增大,最终上升至25mv~30mv,完全制约着其他技术经济指标的优化提高。本文结合产能转以后的实际生产情况和后期管理过程中噪音值偏高的问题进行认真分析,探究出可行且有效的管控措施。

1 噪音值定义

在铝电解生产相关的资料和文献上,对噪音值的定义说法不一,但通常认为噪音值是指铝电解槽在运行过程中,垂直磁场和水平电流相互作用引起的铝液波动状况,它能准确反映出电解槽运行状况,同时折射出电解槽的技术条件情况、炉膛状况、操作质量优劣和电流效率等。噪音值有高频噪音值和低频噪音值之分,一种是由阳极故障及阳极气泡排出干扰引起的波动周期为数十秒或更快的高频噪声;另一种是由铝液层波动引起的波动周期为数十秒的低频噪音(低频只是相对而言)[2]。

2 噪音值偏大的原因分析

2.1 电解槽炉膛不规整

电解槽炉膛不规整,是导致电解槽噪音值偏大的关键因素之一。炉膛不规整主要反应在局部炉底沉淀过多、局部伸腿肥大和炉帮厚薄不一三个方面。炉膛不规整容易造成下层铝液在流动过程中不畅通、波动大、局部极距时高时低。

2.2 电解槽技术条件不匹配

电解槽技术条件保持不匹配主要从电压、分子比、两水平的保持三个方面来分析。

(1)电压

在铝电解生产中,保持相对高的槽电压有利于电解槽的长期稳定和低噪音值的保持。但高电压意味着高能耗,所以企业一般都会选择适宜的或者相对低的槽电压进行生产。但槽电压过低,极距小于45mm时铝液波动大,导致噪音值增加;另一方面,槽电压长期过低会造成电解槽炉膛恶化导致噪音值增加。

(2)分子比

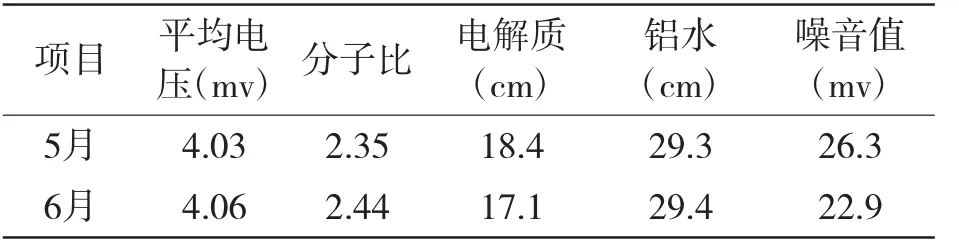

分子比是铝电解生产中一项重要的技术参数。分子比的管理主要抓住三个阶段,第一个阶段是电解槽启动及前期阶段,要保持相对高的分子比,一般要求2.8以上,主要是为了形成规整的炉膛内型。这个阶段由于槽电压保持相对较高,所以电解槽噪音值也较低。第二个阶段是启动结束后2~3个月为分子比的下降调整期,由2.8逐渐下调至2.30~2.40,目的是优化电解质成分,提高电流效率。这个阶段的调整要结合电解质体系状况循序渐进,不能下调过快,2~3个月为宜,下调过快会导致沉淀增多、熔化炉帮、槽况不稳定、噪音值增大。最后是正常生产阶段,分子比要保持平稳,尽可能减少波动。实践证明,保持相对高的分子比,有利于噪音值的控制,某工区分子比与噪音值统计对比见表1。

表1 某工区分子比与噪音值统计对比表

(3)两水平保持

两水平即电解质高度和铝水高度。日常生产中,两水平保持不合理,也会导致电解槽噪音值偏大。

铝水高度保持要适宜,目前340KA系列电解槽在实际生产中单槽维持在28cm~31cm。铝水保持过低时电解槽磁场不稳定,铝水波动大,噪音值会增大。反之,铝水保持过高,短期看电解槽运行稳定、噪音值受控,但长期铝水过高电解槽趋冷,炉膛恶化,噪音值会增大且管理难度更大。

电解质高度的保持要结合槽型槽况,目前该系列电解槽在实际生产中单槽维持在16~19cm。电解质保持过高,会熔化电解槽炉帮、破坏炉帮,造成电解槽运行不稳定,噪音值增大。反之,电解质保持过低会产生以下影响:①氧化铝溶解性变差,炉底沉淀增多、破坏炉膛、电解槽运行状况差,噪音值增大。②电解槽热平衡容易失控,效应频繁发生、电解槽效应系数上升,导致噪音值增大。③电解质过低时阳极浸入电解质高度不够,容易导致阳极电流分布不均匀,导致噪音值增大。

综上所述,电解槽两水平管理和保持需要统筹考虑,不能片面的追求单一因素,因为二者相互影响、彼此制约,会随着电解槽热平衡体系的转换而变化。

2.3 操作质量差

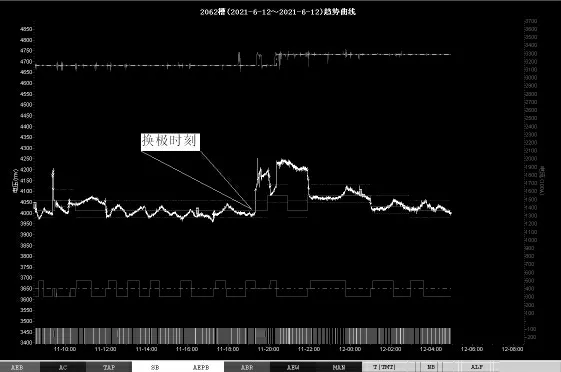

(1)换极作业

换极作业对电解槽影响较大,如果关键点控制不住,炉膛中落入的面壳块打捞不干净或新极安装精度不准,都会导致电解槽运行状况差,噪音值增大见图1。

图1 1004#电解槽更换阳极前后曲线

(2)出铝作业

出铝作业必须严格按照要求进行,保证出铝速度和精度,出铝速度过快、出铝精度不够都会导致电解槽噪音值增大。

(3)抬母线作业

抬母线作业过程中,要严防阳极下滑,抬母线作业结束要对导杆卡具进行复紧和敲打,保证电流分布均匀,否则同样会导致噪音值增大。

3 噪音值过大的危害

3.1 引起电流效率下降

电解槽在运行过程中,噪音值过大会导致电流效率下降。尤其是铝液层波动导致的低频噪音值过大,铝液进入上层电解质后会使得铝的二次反应损失增加,从而导致电流效率下降,其化学反应式如下(1)所示。同时铝液波动大、流速增大,阴极炭块区域富集的钠进入铝液和电解质中被CO2氧化而损失,也会引起电流效率下降。表2为某工区2021年4~6月份电流效率与噪音值汇总表。

表2 某工区噪音值与电流效率汇总对比表

3.2 容易引起炉膛畸形

电解槽噪音值过大在生产中最突出的表现就是阳极电流分布不均匀,表现有两个方面。①局部一块或几块阳极电流强度偏大,电解槽局部热输入增加导致局部炉帮熔化。②局部一块或多块阳极电流强度偏小,电解槽局部热输入不够,从而导致局部炉帮过厚、伸腿肥大、炉底沉淀增多。两种情况都会导致炉膛畸形,如果不采取有效措施电解槽后期将出现恶性循环,最终出现病槽,带来一系列的技术管理难题。另外,电解槽局部热输入增加,局部过热还会增加电解槽炉底局部破损和阳极病变的风险。

3.3 增加劳动强度及有害气体的排放

电解槽噪音值过大后,生产技术管理人员一般都会对电解槽进行全槽电流分布测试,对比分析后调整异常阳极的极距。噪音值过大形成电压波动后,槽控机会自行上抬电压拉高极距,电解槽热收入增加,炉面会出现冒火、塌壳等现象,炉帮熔化导致电解质升高,电解工要对电解槽炉面进行平整维护、调整电解质,这些都无形中增加了员工的劳动强度。

另外,全槽电流分布测量和平整炉面的过程中要频繁的打开电解槽罩板,造成电解烟气的无组织排放。噪音值过大形成电压波动的电解槽,极距反复变化,炉面冒火、塌壳等现象随之出现,电解烟气排放量增加,这些都与目前电解铝清洁文明生产要求格格不入。

4 预防和管控措施

4.1调整技术条件

根据长期的生产实践经验,大部分技术管理者处理噪音值时重点优化电压、分子比和两水平三个关键参数。一是电压调整,电解槽平均电压由原来的4.030V提高到4.060V。二是分子比调整,由原来的2.35提高到2.45。三是两水平的调整,将铝水低于28cm的逐步调整到28-29cm,对电解质调整重点消除两个极端,消除单槽高于18cm的和低于15cm的。经过调整后效果明显,如下表3为某工区5、6月份技术条件调整前后噪音值对比情况。

表3 某工区技术条件调整前后噪音值汇报对比表

4.2 提高操作质量

操作质量方面,重点抓电解槽的三大操作,即换极、出铝、抬母线。换极过程中全程跟踪落实换极质量,保证落入炉膛中的面壳块打捞干净、规范阳极画线,确保换极精度,落实封料质量,尤其是中缝位置需减少面壳块落入电解槽中。同时对抬母线工和出铝工进行技能培训、提高技术要领。操作质量改善后,噪音值稳步下降。图2为2052#电解槽换极后电压曲线,与图1对比噪音值明显降低。

图2 2062#换极后运行曲线

4.3 合理控制噪音值范围

电解生产中,噪音值过大对电解产负面影响较大,但也不能一味的追求噪音值而破坏了电解槽技术条件平衡。当噪音值低于14mv,说明电解槽趋热行程,热槽也会对生产带来一系列的生产难题。

5 结束语

铝电解生产是一个动态变化过程,噪音值管理同样也会受到技术条件、操作质量、设备运行状况等条件的影响,一线技术管理者只有结合生产实际重视工艺参数的保持和调整,建立和保持规整的炉膛内型是有利于阳极电流分布均匀[3]。规整且稍微偏厚的炉帮能加强垂直电流,减少水平电流,从而降低铝液波动,才能使得噪音值在受控的范围内,才会收获最佳的经济效益。