降低旋浮强化熔炼渣含铜的生产实践

2022-01-22刘颂李良斌

刘颂,李良斌

(中铜东南铜业有限公司, 福建宁德 352000)

某冶炼厂利用旋浮精矿喷嘴对干燥后的混合铜精矿进行处理,混合铜精矿在反应塔内经过富氧强化熔炼过程,落入沉淀池澄清分离后产出冰铜及炉渣。炉渣经缓冷后采用磨浮选矿工艺回收获得渣精矿,渣精矿返回熔炼过程。该冶炼厂设计阴极铜产能为40万吨/年,产生熔炼渣约115万吨/年。降低熔炼渣含铜,能有效提高旋浮熔炼铜金属直收率,降低渣选矿成本和提高铜金属回收率,可产生巨大的经济效益。通过近两年来的生产实践,该冶炼厂的冶炼渣含铜水平已由生产前期的3%以上逐步稳定控制至2%以下。

1 渣含铜研究分析

火法炼铜生产过程的铜损失分为两个方面[1]:①随烟气带走,②随渣损失。随烟气带走的铜经过收尘系统,可以进行回收,随渣损失的铜是主要的。渣铜损失的形态有两种:①机械夹杂在渣中的铜锍粒子,②化学溶解在渣中的铜。

1.1 渣含铜形态分析

陈红荣、谢锴等人[2-3]的研究表明,强化熔炼过程,铜在渣中损失形态主要成分有:铜锍、辉铜矿、铜氧化物(CuO/Cu2O)和铁酸铜。

谭鹏夫、张传福等人[4]的研究表明,熔炼渣中化学溶解铜,硫化态物质含量远远高于氧化态物质。同时,随着熔炼过程中冰铜品位的提高,渣中化学溶解造成的铜损失变化量不大,而机械夹杂损失则快速提升。当冰铜品位为70%左右时,由炉渣化学溶解造成的铜损失仅为总损失的20%左右。

1.2 影响渣含铜的因素

从对渣含铜的形态分析结果中可知,要降低熔炼渣含铜要从降低炉渣中的机械夹杂铜损失开始着手。减少机械夹杂主要是要加强沉淀池内炉渣与铜锍的澄清分离效果,延长熔体澄清分离的时间,降低炉渣黏度和密度,促进炉渣中小颗粒铜锍粒子聚合长大等措施具有加快澄清分离效果。

受沉淀池容积影响,熔体澄清分离时间主要受炉内熔体交换速度影响,即受投料量影响。炉渣的黏度和密度,主要与其在高温下的性质有关系。因此,要重点解决影响炉渣的黏度和密度的炉渣Fe3O4含量、炉渣温度、Fe/SiO2等因素。

2 生产实践

2.1 控制炉渣中Fe3O4的含量

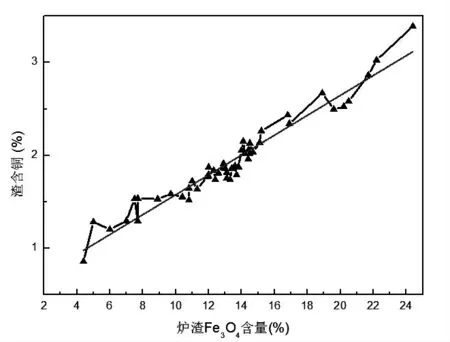

熔炼渣中Fe3O4的控制是铜冶炼过程中需要解决的主要问题之一[5-6]。Fe3O4在强化熔炼过程中,能够在炉内形成挂渣保护层,降低耐火砖受到的热冲击和熔体冲刷,延长熔炼炉的寿命。但Fe3O4含量较高时,炉渣密度增大,黏度提高,严重时甚至在冰铜和炉渣之间形成粘渣层,造成铜锍与渣分离困难,人员的劳动强度也随之增大。通过对该厂生产过程中的炉渣成分进行统计分析,得到在一定工况下炉渣Fe3O4含量与渣含铜的关系如图1所示。

图1 炉渣Fe3O4含量与渣含铜的关系(渣温1300℃、Fe/SiO2=1.3)

由图1可知,在渣温1300℃、Fe/SiO2控制值1.3的冶炼工况下,炉渣Fe3O4含量与渣含铜呈正向相关关系。因此,需对炉渣中的Fe3O4含量进行合理控制。生产控制过程中发现,熔炼渣中Fe3O4控制在8%~12%时,渣含铜指标较优,熔炼渣排放顺畅,同时也能对炉体形成较好的保护。

2.1.1 控制入炉物料Fe3O4含量

入炉物料中的Fe3O4主要来自于吹炼渣。该冶炼厂采用旋浮冰铜喷嘴对冰铜粉进行吹炼,产出的吹炼渣中Fe3O4含量在30%~40%,该部分吹炼渣返回熔炼系统参与配料,配入比例一般为5%~7%,另一部分则来自铜精矿中带入的Fe3O4。

吹炼渣的配入量和配料系统的稳定性直接影响入炉物料成分的稳定。若配料系统出现较大的波动,或出现配料错误,则会对入炉物料Fe3O4含量造成较大的影响。

2.1.2 控制反应过程Fe3O4的生成

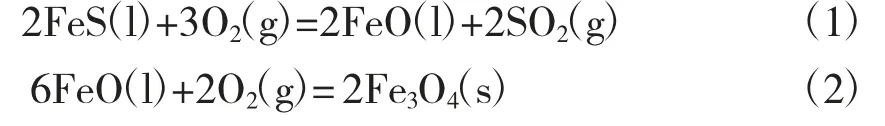

在反应塔内高温强氧化气氛中,原料中的FeS 迅速被氧化成FeO,与SiO2反应造渣,反应生成的FeO 未全部参与造渣反应,因此部分FeO 在富氧的气氛下继续被氧化成Fe3O4,其反应过程如下[7]:

而在FeS活度较大、FeO活度较小以及SO2分压较低的条件下Fe3O4便可被还原而造渣,其反应过程如下:

(1)反应控制

根据反应(1)-(4),在正常的作业时,渣中的Fe3O4会保持一种平衡状态,此时的Fe3O4作为氧的载体,相当于起到传递氧的作用,在造渣过程中发挥重要作用。

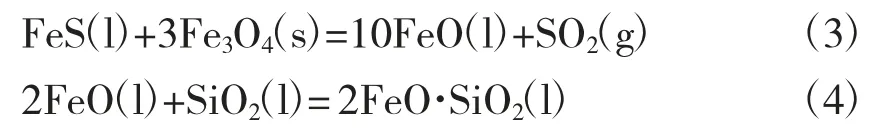

在生产过程中,多次由于旋浮喷嘴下料不均或给料螺旋大幅波动,造成“下生料”,引起渣中Fe3O4急剧上升,冰铜和渣分离困难,检尺杆上出现厚厚的黏渣层,渣含铜快速上升。图2所示为某次“下生料”过程中炉渣Fe3O4和渣含铜变化。

图2 某次“下生料”过程炉渣Fe3O4含量与渣含铜的变化

经过分析,上述渣含铜大幅度上升的原因为,精矿与氧气混合不均匀,特别是部分精矿过氧化,从而造成了渣中Fe3O4急剧上升,炉渣粘性加大,形成了“粘渣”,导致铜渣分离不清,造成渣含铜上升。

(2)焦粉的加入实验

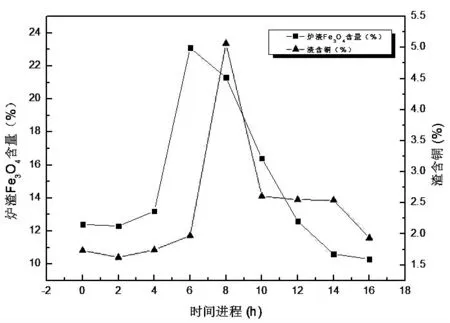

为进一步降低炉渣含铜,该企业对加入一定量焦粉对渣含铜的影响进行了探索。实验过程利用配料仓配入不同比例的焦粉,并对熔炼炉渣的Fe3O4和渣含铜变化进行记录,统计结果如图3所示。

图3 不同焦粉配入比例下炉渣Fe3O4含量与渣含铜的关系(冰铜品位70%)

由图3可知,当控制一定冰铜品位时,焦粉的加入能够有效降低熔炼炉渣Fe3O4和渣含铜,但是随焦粉配入比例的增大,下降幅度逐渐趋缓。

焦粉加入后,在反应塔内焦粉一部分用作燃料补充了反应热,另一部分在下落到反应塔下部时生成了CO,大颗粒的残碳固体颗粒落入沉淀池,在熔池中对Fe3O4起到还原作用,使得炉渣黏度降低,强化了铜渣分离效果,从而使得渣含铜降低,高冰铜品位的生产控制也成为可能。

此外,在实验过程中还发现由于焦粉的加入,Fe3O4的还原量增多,沉淀池状况发生明显改善,熔池有效容积增加,用于控制炉结的生铁消耗量也得到了大幅度的降低,消耗量降低了约80%。但是在炉内点检过程中发现,加入焦粉后反应塔侧壁的挂渣冲刷侵蚀较为严重。同时,由于煤粉造成的还原性气氛,锅炉烟尘的硫酸盐化效果降低。另有研究表明[8],煤粉的加入对杂质脱除产生了不利的影响,通常使杂质金属脱除率下降。经生产实践,控制混合铜精矿中0.3%~0.5%的焦粉配入比例,能够在有效降低渣含铜同时实现生产系统的稳定运行。

2.2 熔炼炉渣Fe/SiO2与温度控制

2.2.1 炉渣Fe/SiO2控制

在熔炼过程中,铜精矿在氧化过程中产生的FeO与SiO2、CaO、MgO等形成复杂的铁硅酸盐炉渣,这种炉渣属于FeO-CaO-SiO2渣系。熔炼过程采用SiO2作为造渣剂,根据反应(3)、(4)可以看出,SiO2含量的提高将有助于遏制Fe3O4的生成,会直接影响熔渣的性质。然而采用较低的Fe/SiO2,由于该反应为吸热反应,对反应塔热量的要求更高,将会增加生产能耗也会直接会导致渣量增大[9]。而当控制Fe/SiO2较高时,Fe3O4在渣中的溶解度低。在冰铜品位高时,渣中Fe/SiO2高,Fe3O4易析出形成渣粘,造成渣口粘结放渣困难;如果此时温度下降过快,将使渣中Fe3O4大量快速析出,排渣情况恶化,甚至冰铜排放也现困难。

因此,维持合适的硅铁比对于获得较低的渣含铜是有利的。目前经过生产实践,该冶炼厂通过控制配料时石英砂的加入量,来控制渣中Fe/SiO2,Fe/SiO2控制为1.3~1.4左右渣含铜能够控制在2%以下,同时具备较好的经济性。

2.2.2 熔炼炉渣温控制

炉温控制是铜冶炼过程中一项极其重要的指标。炉渣的黏度和炉渣温度成反比,控制较高的炉温有助于促进铜锍颗粒的沉降过程,同时促进Fe3O4还原反应的进行,还能防止Fe3O4由于低温析出,有利于降低熔炼渣含铜。但是过高的炉温将会加快对炉体耐火材料的损耗,缩短炉子寿命,同时也增加了能耗,具有较大的安全作业风险。因此只能选择适宜的炉体控制温度来寻求两者的平衡,达到最佳的经济效益。经生产总结,该炼厂在炉况正常情况下,将炉温控制范围确定为1290℃~1310℃左右。当炉内反应状况出现异常波动时,将炉温提升至1320℃左右控制,能够加速炉况波动的调整进程。

2.3 沉淀池管理

沉淀池承担炉渣和铜锍分离澄清的工作任务,沉淀池的合理有效管理对提高澄清分离效果有很大的帮助。在生产实践过程中,由于未反应物料及Fe3O4的不均匀沉降,在沉淀池内形成“料堆”。这些“料堆”的存在减少了熔池有效容积,限制澄清分离的时间,并使冰铜和炉渣在沉淀池内流动过程中发生剧烈扰动,特别是“料堆”出现在排放口附近时,易造成排放过程铜口带渣,渣口带铜,从而引起渣含铜的异常上升。为应对“料堆”的出现,可采取炉内投入生铁的还原Fe3O4或定期控制一定的高温和低Fe/SiO2操作进行洗炉作业,确保沉淀池的健康状况。

2.4 开停炉管理

在该冶炼厂的生产实践过程中发现,在开炉前期炉渣含铜较高,渣含铜一般达到5%以上。由于在停炉保温期间,熔池内熔体与残氧继续进行反应,部分FeO被进一步氧化成了Fe3O4,导致炉内熔体的Fe3O4升高。同时在投料初期,由于熔池内新产生的熔体覆盖在原熔体表面,造成了沉淀池内熔体的剧烈搅动。上述因素导致了开炉前期炉渣和冰铜的沉降分离效果变差。因此在停炉前尽量降低炉内熔体液面,减少保温期间炉内熔体总量,同时采用在开炉前从沉淀池投入一定数量的煤块等还原剂的办法,对炉内气氛进行调整,目前开炉前期的渣含铜已能够控制在3%左右。

3 总结

降低铜冶炼过程中的渣含铜有利于提高金属直收率,能够产生可观的经济效益。铜在渣中的损失主要为机械夹杂造成的损失。通过在某冶炼厂的生产实践表明,下列控制措施能够有效实现渣含铜的降低。

(1)通过控制入炉物料成分及在混合铜精矿中配入0.3%~0.5%的焦粉,将熔炼渣中Fe3O4控制在8%~12%时,渣含铜指标较优,熔炼渣排放顺畅,同时也能对炉体形成较好的保护。

(2)通过控制配料时石英砂的加入量,Fe/SiO2控制在1.3~1.4左右时,渣含铜控制指标较优并具备较好的经济性。

(3)控制炉温1290℃~1310℃,并加强沉淀池管理,扩大沉淀池容积,减少“料堆”的存在,有利于炉渣与冰铜的澄清分离。

(4)在停炉前尽量降低炉内熔体液面,同时在开炉前向沉淀池内投入一定数量的煤块等还原剂的办法,对炉内气氛进行调整,对开炉前期的渣含铜控制的有利。