常压循环流化床气化工程的硫平衡分析

2022-01-22刘文

刘文

(四川省工业环境监测研究院, 四川成都 610041)

目前我国工业窑炉的燃料主要有固体燃料(煤)、液体燃料(重油)、气体燃料(天然气和煤气)。煤直接燃烧供热污染物排放量大,对环境污染严重;使用重油对环境污染较煤炭轻,但是价格相对较高,而气体燃料对环境污染轻,且具备容易控制温度、生产稳定、保证产品质量、能源利用率高等特点,故燃气炉窑的发展较燃煤和燃油炉窑发展迅速。目前气体燃料主要有天然气和工业煤气。我国的能源结构是煤炭资源多、天然气和石油紧缺,因此煤炭的清洁化利用是我国能源发展的必然趋势,随着我国的工业化发展,清洁煤技术也随着环保要求的加强得到了广泛的应用,这其中就包括常压循环流化床气化制取洁净煤气。

本文以某公司建设实例为对象,针对常压循环流化床气化制气在环境影响评价工作中的硫平衡进行分析,进而判定进入煤气、飞灰和煤渣的硫,为煤气的脱硫和飞灰再次利用过程中的污染治理提供一定基础数据。

1 项目基本情况及工艺

某项目建设4套35000N3/h煤炭气化炉,3用1备,炉型为常压循环流化床,为了解决气化炉飞灰问题配套建设2台20t/h循环流化床锅炉(飞灰锅炉),设计年产工业用煤气80000万N3/a(100000 N3/h)。项目设计用煤量为277785.92t/a(单耗0.3472kg/Nm3煤气),其中进入气化炉的煤量为277760t/a,煤的预处理过程进入大气的粉尘量为25.92t/a。

本项目工艺原理及流程:

煤炭的气化是指煤在高温、常压或加压的条件下,煤炭中的碳与气化剂反应转化为气体的产物和残渣的过程。工业上主要是以水蒸汽、空气(氧气)或它们的混合气体作为气化剂。气化炉所得煤气主要组成为一氧化碳、氢气和甲烷。

煤炭气化的过程主要为:煤的干燥(大于100℃及发生)、干馏热解(200℃~700℃)、燃烧和气化过程。本项目以水蒸汽和高温空气作为气化剂,气化炉气化温度达到950℃,根据设计该类型气化炉煤气中不含焦油,挥发酚较小。主要工艺流程为:上煤→常压循环流化床气化炉气化→煤气除尘(旋风除尘+布袋除尘)→煤气脱硫(888法脱硫)→管网供用户使用,产生的飞灰由于含碳量高,则送配套的飞灰锅炉生产蒸汽。

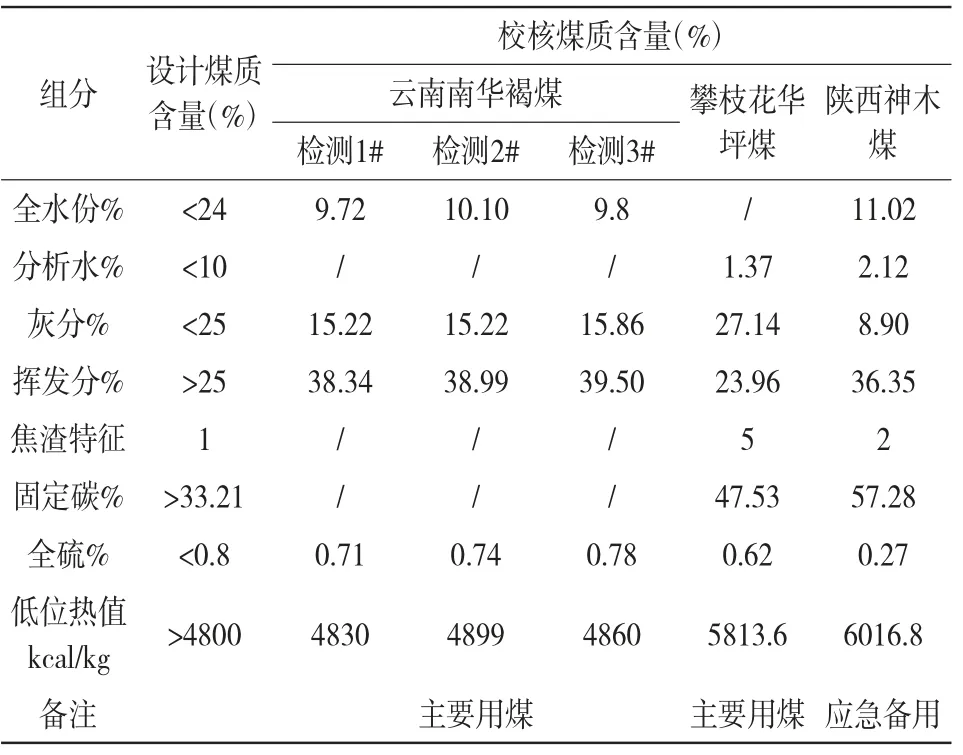

该项目设计煤质及校核煤质如下:

表1 煤炭成分

2 项目硫平衡分析

要做好常压循环流化床气化项目的硫平衡,首先我们需要了解煤气化过程中硫的去向,其次是硫在煤炭气化热解过程中的转化率,再次需要清楚“三废”的产生及治理情况,最后再通过以上基础数据和分析计算出硫平衡。

煤炭气化过程中,硫的去向有三个,第一是进入煤气,第二是进入飞灰,第三是进入煤渣。该项目针对煤气采取888法湿法脱硫副产硫磺,飞灰由于含碳量较高,则送配套的飞灰锅炉生产蒸汽,飞灰锅炉烟气采用双碱法脱硫(产生脱硫石膏),设计脱硫效率96%。煤渣等固废送制砖或者水泥厂利用。因此,该项目煤中硫的最终去向有煤气、硫磺、煤渣、飞灰锅炉的煤灰渣、脱硫石膏以及废气排放SO2,另外,排放的粉尘中会含有少许硫。

2.1 煤气产生量及含硫

该项目设计产生工业净煤气80000万Nm3/a(100000Nm3/h)。根据设计,该项目用煤量为277760t/a,煤含硫0.8%。

(1)煤炭中硫的赋存

1.4 TCGA数据库提取数据 从癌症基因组图谱(The Cancer Genome Atlas,TCGA)数据库(https://tcgadata.nci.nih.gov/)下载1 102例乳腺癌样本的56 963个基因mRNA高通量测序数据及其临床病理学参数资料,数据更新至2018年01月。利用这些数据,分别对16个促进乳腺癌转移基因、10个抑制乳腺癌转移基因与TEX14的表达进行相关性分析。以TEX14 mRNA表达量中位数为节点,将乳腺癌样本分为了TEX14低表达组和TEX14高表达组,剔除临床病理参数不全的样本,分析TEX14的表达与乳腺癌患者预后的关系。

中国的煤炭资源中硫含量差距较大,含硫在0.04%~9.62%,根据硫含量的高低可以分为低硫煤(<1%)、中硫煤(1%~2%)和高硫煤(>2%),由于《矿山生态环境保护与污染防治技术政策》明确禁止新建煤层含硫量大于3%的煤矿,《商品煤质量管理暂行办法》(国家发改委第16号)对商品煤的硫份要求为褐煤≤1.5%,其它煤种≤3%,因此,目前针对企业使用的商品煤主要是硫含量小于3%的煤炭。

根据研究报到,煤炭中的硫分为两大类,即无机硫和有机硫。无机硫又分为硫化物硫和硫酸盐硫。无机硫化物硫包含黄铁矿(FeS2,正方晶系;黄铁矿硫还在风化过程中会产生极少量的S6、S7、S8等单质硫)、白铁矿(FeS2,斜方晶系)、方铅矿(PbS)、磁铁矿(Fe7S8)、黄铜矿(CuFeS2)和闪锌矿(ZnS)等;硫酸盐硫包括石膏、绿矾以及少量的重晶石等。有机硫则是指与煤中有机体结合的含硫官能团,比如硫醚、硫醇、二硫化物(R-S-S-R')、单环和复杂稠环的噻吩类、亚砜类、砜类以及最高氧化态的磺酸盐类化合物。

(2)硫在煤炭气化热解过程中的转化率

根据分析结果,中国境内的煤炭中无机硫平均58.33%、有机硫平均37.7%。其中无机硫在煤热解过程中大部分进入气态(~85%),在热解温度大于1600℃,无机硫的脱除率达到93%~98%;而有机硫又分为易脱除硫(占10%~20%,脱除温度<400℃)、不易脱除硫(10%~15%,脱除温度400℃~500℃)、难脱除硫(10%~25%,脱除温度500℃~900℃)和不脱除硫(约50%)[1]。煤中无机硫的80%~90%转入到气相中[2]。综合以上分析,煤在高温过程中硫的总析出率(脱除率)约为59%~63%。

同时,根据试验研究结果,煤在气化过程中硫的析出率为34%~55%,即煤在循环流化床气化过程中,煤中硫相当多一部分留在了气化细灰中[3]。煤在循环流化床气化过程中,硫元素的析出率较低,剩余硫元素转移到气化细粉灰中,主要以噻吩和亚砜形式存在,在燃烧过程中,气化细粉灰中剩余的硫也会析出[3]。经分析可见,煤炭气化过程中,煤中约60~65%的硫转入煤气中是可信的,其余则进入飞灰和煤渣中,且主要是进入飞灰中。

结合硫在煤炭气化热解过程中的转化率分析,煤中硫进入煤气的比例约60%~65%,项目在设计转化率为61.76%,以此计算进入煤气的硫为1376t/a,粗煤气中H2S产生浓度为1823mg/Nm3。设计煤气脱硫后H2S浓度为低于50mg/Nm3(对应脱硫率为97.25%),煤气带走硫37.65t/a,回收硫磺量为1338t/a(干基)。

2.2 飞灰、煤渣的产生量及含硫

飞灰主要来源于煤气除尘,根据设计,循环流化床气化炉的煤渣及飞灰产生量合计约为用煤量的30%,飞灰与底渣比例大致为8∶2,其中飞灰产生量约为20%~25%。根据《循环流化床煤气化细粉灰硫氮转化分析》:“气化细粉灰样品为某循环流化床煤气化炉第二级旋风除尘器冷灰斗收集的飞灰,锅炉正常运行期间入炉煤量15t/h,产生飞灰约3t/h[3]。”据此计算分析可见,飞灰的产生量占比约20%,产生量是吻合的。该项目进入气化炉的煤量为277760t/a,折算后为34.72t/h。飞灰产生量约8.1t/h(64800t/a),煤渣产生量约2.31t/h(18480t/a)。

根据收集同类型循环流化床气化炉用煤及产生的飞灰、煤渣成分调查,飞灰中的硫会比原料煤中有所提高,通常进入飞灰中的硫将达到煤中含硫的35%左右。结合设计方案,该项目气化炉煤气、飞灰及煤渣中的硫含量计算见下表:

表2 本项目气化炉飞灰、煤渣及煤气中硫含量

2.3 飞灰锅炉烟气含硫分析

飞灰锅炉消耗飞灰量为8.1t/h,飞灰含碳量按照平均30%~40%估算,飞灰燃烧的当量空气量为:3.644 Nm3/kg。过量空气系数按照1.3(含漏风系数)计算,则2台20t/h飞灰锅炉的飞灰燃烧烟气量约为38400Nm3/h。SO2产生量采取物料衡算,飞灰中硫1.2%,80%硫转化为SO2,锅炉烟气SO2产生量为4050mg/Nm3,155.52kg/h。可见,飞灰锅炉烟气中SO2产生浓度较高,需要采取高效脱硫设施,确保烟气达标排放。

2.4 硫平衡分析

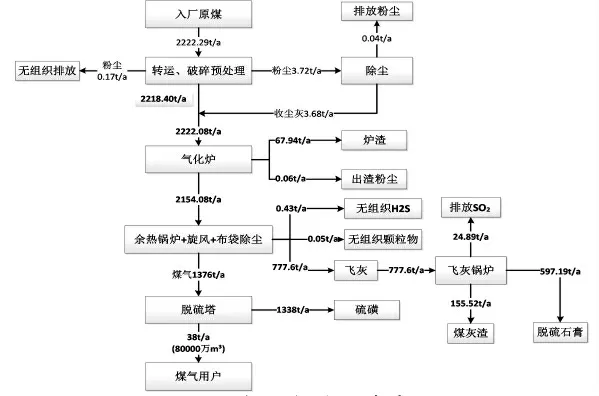

经过以上分析得出该项目硫平衡见下图:

图1 该项目硫平衡图(t/a)

从以上硫平衡可以发现,煤中的硫主要是进入煤气中,占比达到60%~65%,其次是进入飞灰,占比达到35%左右。飞灰的再利用过程中,大量的硫(≥80%)进入锅炉烟气。

3 常压循环流化床气化工程含硫废气污染治理措施分析

从以上的硫平衡分析可知,常压循环流化床气化工程的硫污染减排及治理措施主要为。

(1)选择低硫煤。煤炭气化过程中进入煤气中的硫全部来源于原煤中的硫,由于煤中无机硫和有机硫都会在气化过程中脱除,因此,唯有选择低硫煤,从源头控制和降低煤的带入,方能降低煤气当中的硫含量。

(2)由于常压循环流化床煤炭气化过程中大部分的硫进入煤气,要实现煤的清洁化利用,需要对煤气进行脱硫,通过选择合适的煤气脱硫技术,可控制净煤气中的硫含量,降低煤气用户的SO2排放。

(3)常压循环流化床煤炭气化过程中,较大部分硫进入飞灰,飞灰含碳量高,具备较高的回收价值,因此通常配套建设飞灰锅炉,飞灰中的硫绝大部分将在飞灰锅炉利用的过程中进入烟气,会造成烟气中SO2高,因此飞灰锅炉烟气需要采取高效脱硫措施对锅炉烟气进行净化,方能实现达标排放,满足当前烟气超低排放标准要求。

4 结论

通过对常压循环流化床气化工程的硫平衡分析可见,煤炭在常压循环流化床中的气化过程中,约60%~65%的硫进入煤气中,约35%的硫进入飞灰中,其余的硫进入煤渣之中。要控制该类型项目SO2的排放,首先是选择低硫煤,从源头控制硫的带入;其次是对煤气进行脱硫,控制煤气中的全硫,降低煤气用户的SO2排放;最后是对飞灰锅炉烟气进行高效脱硫,控制SO2排放。