降低海绵钛生产中“U”型炉蒸馏管道堵塞率研究

2022-01-22张建安陈勇谢丽娟

张建安,陈勇,谢丽娟

(攀枝花钢城集团有限公司, 四川攀枝花 617000)

Kroll法是目前国内外工业化生产海绵钛的常用方法。全流程涉及TiCl4制备、MgCl2电解制镁、还原-蒸馏和海绵钛破碎等工艺环节[1]。镁还原TiCl4、还原产物真空蒸馏是海绵钛生产的关键工序,根据反应器设备差异,分为倒“U”型和“I”型炉。倒“U”具有占地面积小,设备组装方便等特点,目前炉型已被放大至13吨[2]。

工业上普遍采取真空蒸馏方法将还原反应器内剩余的Mg、MgCl2与Ti进行分离[3-4]。倒“U”型炉真空蒸馏时,蒸馏器与冷凝器呈倒“U”型摆放,挥发蒸气从蒸馏器进入冷凝器,并于冷凝器的内表面发生冷凝。但当蒸馏工艺控制不当时,蒸气会在冷凝器入口端冷凝,最终堵塞蒸气管道。当通道堵塞后,一般需要人工疏通,进而导致蒸馏效率降低、劳动强度增加;另外,疏通过程需采用氩气对蒸馏器进行气氛保护,因此频繁的充氩操作也对海绵钛质量控制带来了风险。为解决倒“U”型炉挥发蒸气堵塞蒸馏管道问题,国内外海绵钛企业开展了大量摸索研究。田忠元等[5]在倒U型炉生产海绵钛针对蒸馏竖管堵塞研究时提出使用排MgCl2管作为抽空管,以调控Mg、MgCl2气体的流动方向,并对冷凝器进行均匀冷凝;舒煜等[6]在公开专利《一种海绵钛生产中防真空通道堵塞的装置及其工艺》中提出以MgCl2管作为抽空管,以免挥发的Mg、MgCl2于抽空管附近冷凝而堵塞蒸馏通道;张盘龙[7]等在公开专利《一种用于海绵钛蒸馏的高温疏通装置》中提出采用机械疏通方式对蒸馏过道进行定期疏通。

为有效解决倒“U”型蒸馏管道堵塞问题,本文作者在企业的5.5吨倒“U”型炉进行了工艺优化研究和实践。

1 真空蒸馏原理及“U”型炉设备特点

镁热还原结束后,反应器内残留有MgCl2和Mg。真空蒸馏基本原理为:在特定的压力、温度条件下,MgCl2、Mg与钛的饱和蒸汽压差异较大,在真空条件下可实现分离。实际生产中蒸馏器温度一般控制850℃~1000℃[2]。

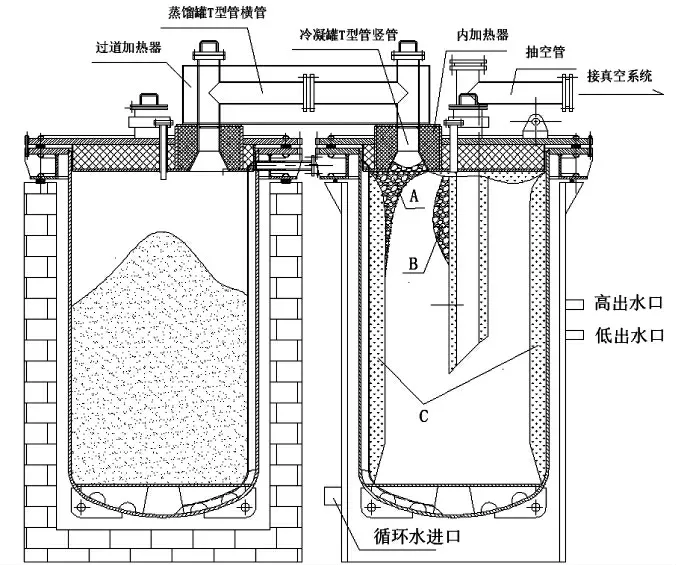

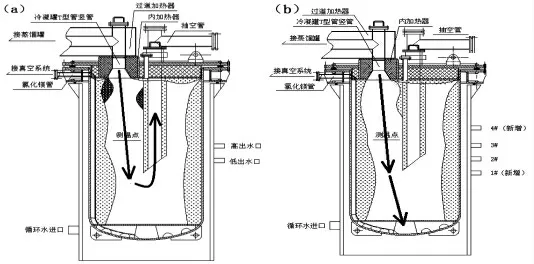

如图1所示,蒸馏器与冷凝器呈倒“U”型布置,其通过中间过道进行连接,冷凝器放置于盛有冷却水的冷凝夹套内,冷却水从循环水进口流入,从高出水口、低出水口流出。蒸馏器T型管横管使用外加热器进行加热;冷凝器T型管竖管处设置有内加热器,以便对进入冷凝器内的蒸气进行加热;抽空管从冷凝器上方插入,其出口端与真空泵相连接。在真空蒸馏过程中,蒸馏器中挥发出的MgCl2、Mg蒸气流经T型横管、T型竖管,最终冷凝于冷凝器内表面。

图1 倒“U”型炉结构示意图

2 蒸馏通道堵塞原因分析

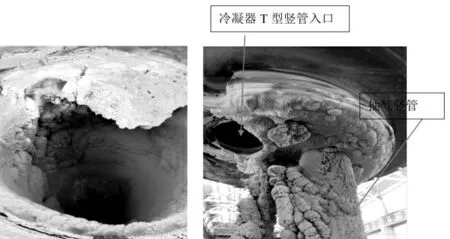

为研究倒“U”型炉冷凝罐竖管频繁堵塞原因,真空蒸馏结束后,观察了冷凝器内冷凝物的分布情况,如图2所示。从图2可知,冷凝器内冷凝物分布具有如下特点:(1)冷凝器内表面、冷凝器盖子下表面、真空抽气竖管外表面都冷凝有冷凝物;(2)冷凝物从真空抽气竖管表面延伸至冷凝器T型竖管入口;(3)冷凝物主要凝结于冷凝器中上部(靠近罐盖端),冷凝器中下部冷凝物较少。这表明:在真空蒸馏阶段,冷凝器大盖下表面、真空抽气竖管表面成为挥发蒸气的冷凝壁面;受蒸气流动路径影响,进入冷凝器内的挥发蒸气与冷凝器中下部壁面发生碰撞几率低致冷凝效果不佳。

图2 冷凝器内冷凝物生长及分布

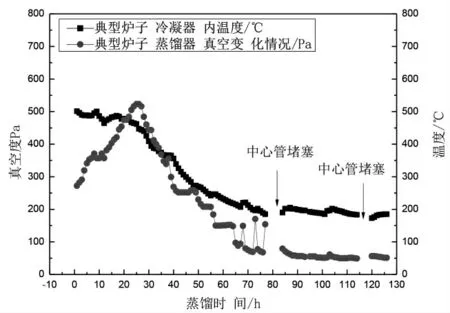

图3为典型炉子蒸馏时冷凝器内温度、蒸馏器真空度变化情况。从图3可以看出:随着蒸馏器的温度逐渐升高,蒸馏器内压力逐渐升高,在真空蒸馏30小时左右压力值达到最高;之后,蒸馏器内压力开始逐渐降低,最终降低至50Pa左右。这说明:在蒸馏前期(0~30小时),大量挥发蒸气进入冷凝器,Mg、MgCl2蒸气大量冷凝,并放出大量潜热,冷凝器内温度较高;然而,随着蒸馏的进行,进入冷凝器内的挥发蒸气逐渐较少,冷凝器内的温度也显著降低,并于蒸馏的80小时、115小时发生两次竖管堵塞。堵塞时,冷凝器内温度、蒸馏器压力分别为189℃、68Pa,183℃、50 Pa。

图3 典型T型竖管堵塞炉子的真空度及冷凝器内温度

这表明,当冷凝器温度较高时,挥发蒸气以气相状态通过T型竖管,蒸气管道无堵塞;当冷凝器温度较低时,挥发蒸气于T型竖管表明发生气-固转化,最终堵塞T型竖管。

3 蒸馏生产工艺条件改进

3.1 MgCl2管抽空管改造和蒸馏初期提高抽速试验

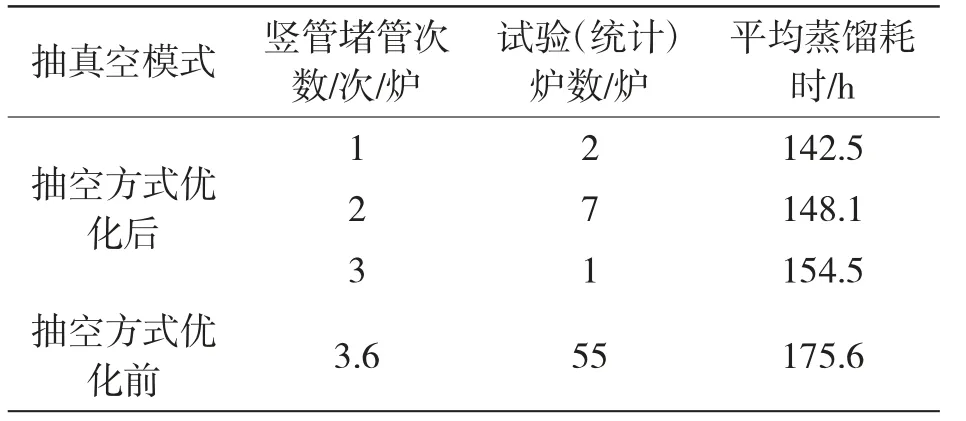

基于上述分析,真空抽气方式由原来的上抽改为从冷凝罐MgCl2管的下抽,可提高挥发蒸气与冷凝器内表面的碰撞频率;同时将MgCl2管等效直径从105mm提高到140mm,以降低真空管道流动阻力。改造后,挥发蒸气在冷凝器内的运动路径如图3所示,改造后的生产实践结果如表2所示,冷凝罐竖管堵管平均堵塞频次由3.6次下降到1.9次,单炉最高堵塞次数≤3次。

3.2 冷凝器冷却制度优化试验

为保障挥发蒸气不于T型竖管处冷凝为固相,应降低蒸馏后的冷却强度,以提高T型竖管出口处的温度。在以上分析的基础上,对冷凝器冷却水进出口位置进行了优化,在原冷却水出水口上下300mm处增加了一组出水口(见图4,4#和1#出水口),以调控冷凝器内的温度分布。在蒸馏30~60小时期间,采取4#高水位出口,并调大冷却水流量至阀门开度为50%~60%,将大量冷凝物快速冷凝于冷凝器中下部。蒸馏90小时前后,调小冷却水流量至阀门开度为10%~20%,并采取1#低水位出口,适当提高T型竖管处温度。图4为典型试验炉子的蒸馏器内真空度、冷凝器温度优化后变化情况,本试验炉次未发生竖管堵塞,与图2对比,在蒸馏前30小时,蒸馏器内最高压力显著下降;蒸馏30~90小时,冷凝器内温度显著升高。这说明,在蒸馏前期加大冷凝器的冷却强度,实现了Mg、MgCl2蒸气的高效冷凝;在蒸馏中后期,通过下调冷凝器的冷却强度,冷凝器内温度提高,为Mg、MgCl2蒸气以气态通过T型竖管提供有利条件。优化试验开展后,竖管口堵塞冷凝物明显较少,疏通劳动强度大幅下降。竖管堵塞次数≥2次的炉数占比下降到10%左右,未发生竖管堵塞次数的炉次数占比提高到50%,竖管平均堵管频次下降到0.6次/炉。

图4 抽空方式优化前后蒸气流动路径情况(a)优化前,(b)优化后

表1 真空管抽气方式优化前后冷凝器竖管堵塞情况

图5 冷凝器冷却制度优化炉子的蒸馏器真空度、冷凝器温度变化

4 结论

(1)T型竖管堵塞主要原因为Mg、MgCl2蒸气在T型竖管处发生了气固转化,竖管堵塞主要受蒸气流动路径、冷凝器内温度条件所影响。

(2)通过优化真空管抽气方式,增大抽空管直径,挥发蒸气在冷凝器内的流动路径得到优化,优化后挥发蒸气与冷凝器内表面的碰撞频率增高。通过优化冷凝器冷却水进出口位置及冷却器冷却制度,Mg、MgCl2蒸气以气态通过T型竖管,并在冷凝器中下部冷凝。

(3)通过采取以上措施后,竖管堵塞问题得到有效解决。竖管堵塞次数≥2次的炉数占比下降到10%左右,未发生竖管堵塞次数的炉次数占比提高到50%,竖管平均堵管频次下降到0.6次/炉。