后张预应力压浆材料流变性的影响因素研究

2022-01-21赵波

赵 波

(佛山市路桥建设有限公司, 广东 佛山 528313)

0 引言

孔道压浆材料是以水泥作为基料,掺入膨胀剂、矿物掺和料、高效减水剂等多种外加剂并通过干拌混合而成。孔道压浆质量主要受压浆材料和压浆工艺的影响,压浆材料与压浆工艺具有适配性,当二者不满足规定要求时就很容易出现压浆质量问题。如压浆材料泌水性大容易造成压浆不密实;压浆材料中减水剂含量过大会导致压浆材料的流动度等指标不满足要求[1]。良好的压浆料流变性能是确保孔道压浆充盈整个孔道的主要因素,可提高孔道压浆材料的耐久性和密实性[2]。压浆材料流变性能主要受搅拌工艺的影响,规范虽然对搅拌速度有下限要求,但并未明确具体范围,相关的理论研究依据较少[3]。国内一些学者对孔道压浆材料的流变性进行了研究分析,如周明华等[4]基于某瑞士公司的孔道压浆料,通过试验指出了该种压浆料中的硅灰能有效地润滑压浆材料,达到提高压浆料流变性能目的。压浆料中的粉煤灰则有效地分散了压浆料中的水泥颗粒,从而极大地促进了水泥的水化效果,也在一定程度上降低了压浆浆体的泌水及离析概率。同时,硅灰、粉煤灰也降低了压浆料中氯离子的扩散速度,提高了压浆料的防腐性能。类似研究成果很多,但考虑到不同材料的适配性问题,提高压浆材料的流变性还需进行现场试验研究。影响压浆材料流变性能的因素较多,本文主要研究减水剂、搅拌工艺、矿物掺和料对其影响程度,并分析孔道压浆材料的流动性。

1 压浆材料流变性的影响因素试验研究

拟建河惠莞高速公路龙川至紫金段公路工程是广东省高速公路网规划中两条南北向纵线[第二纵(池用至江西瑞金高速)和第三纵(深圳至江西赣州高速)]之间加密线的重要组成部分,其中包括了1座特大桥826 m,30座中桥7 760 m,全部采用预应力后张法施工,本文研究压浆材料全部来自该项目。

试验用水为自来水,水泥为P·042.5普通硅酸盐水泥,采用预应力高性能灌浆材料、PC-1016聚梭酸减水剂(粉剂)、I级粉煤灰、硅灰、纯葡萄糖酸钠、有机硅消泡剂粉剂UEA膨胀剂,本文所选的各项材料均满足相关技术规定要求。

1.1 矿物掺和料的影响

压浆材料在泵送和施工操作中需具有足够的流动度,通常可采用提高减水剂含量来增加混合料的流动度,但减水剂过大也会导致流动度超过规范规定。《公路桥涵施工技术规范》(JTG TF50—2011)中规定了减水剂的正常取值范围为0.15~0.25,说明并不能单纯地依靠增加减水剂含量来提高压浆材料的流变性能。混合料中掺加减水剂过量会引起浆体材料出现泌水现象,泌水蒸发后将在浆体中留下空隙,导致预应力筋暴露在空气中而出现腐蚀,因此,为保证结构质量,压浆材料应该为零泌水。为改善浆体的流动性、减少浆体泌水情况,可在浆体材料中掺加各种矿物掺和料,同时可以提高压浆材料的强度、密实度以及结构的耐久性能[5]。

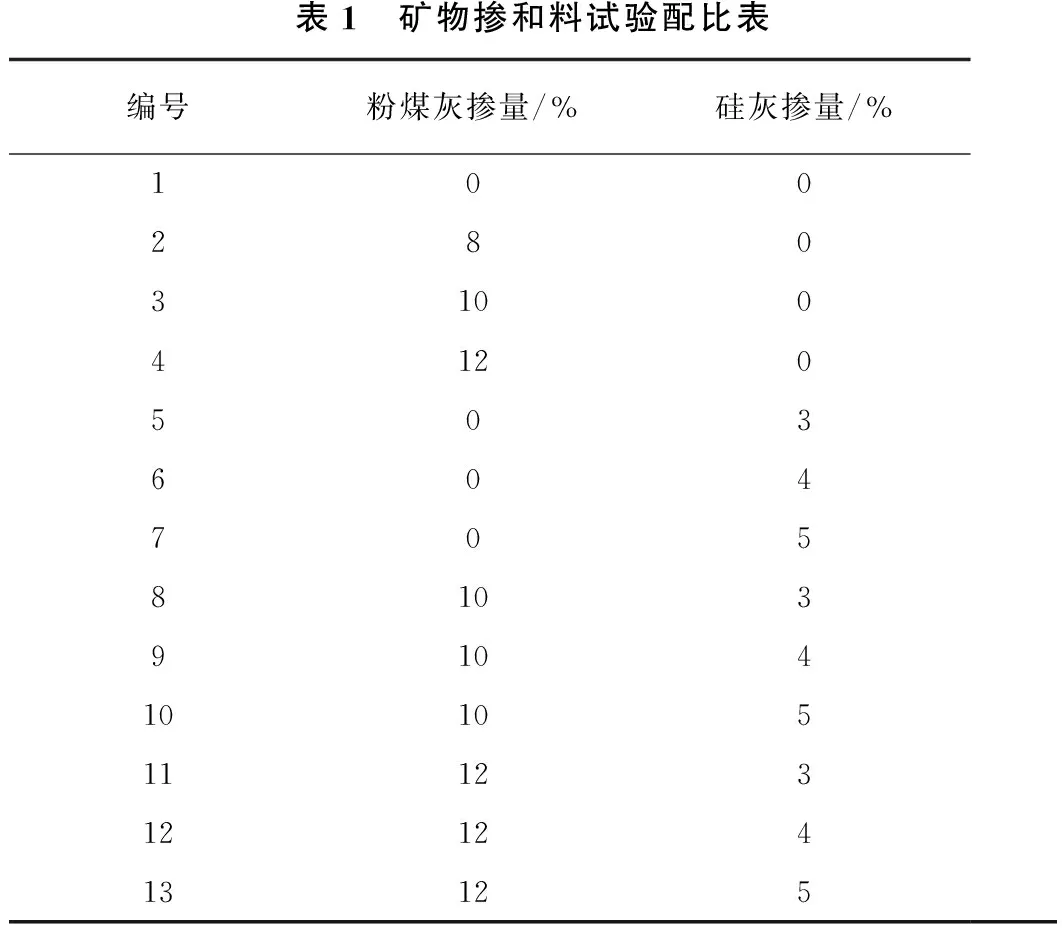

本次试验仅以硅灰、粉煤灰掺量为研究变量,研究单一变量变化对浆体流动性能的影响程度。其中,减水剂含量为0.2%,缓凝剂含量为0.04%,消泡剂含量为0.04%,膨胀剂含量为7%,试验共设置了13组配比组合,具体见表1所示。

表1 矿物掺和料试验配比表编号粉煤灰掺量/%硅灰掺量/%100280310041205036047058103910410105111231212413125

1.1.1硅灰掺量变化对浆体流变性能影响及分析

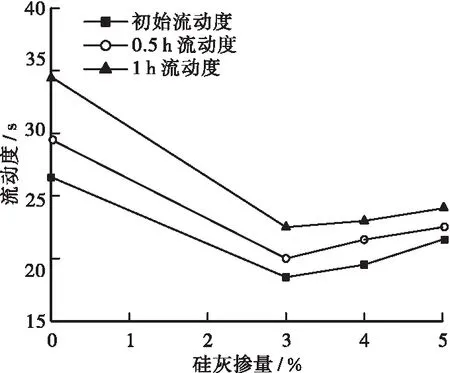

浆体材料中硅灰掺量不同时,对浆体流变性能的影响如图1所示。

图1 硅灰掺量变化对浆体流动度的影响

由图1可知,在浆体中掺入硅灰可以改变压浆材料流变性能,与没有掺加硅灰的试验组相比,硅灰掺加量为3%时,其流动度较初始流动度下降30%,而0.5 h和1 h流动度的下降幅度更大。硅灰比表面积较大,掺加到浆体中可以较大地提高压浆材料的抗泌水性[7],在浆体静置很长一段时间后也不会发生泌水现象,对浆体流动度损失的影响较小。因此,适当增加硅灰掺量,可提高浆体流动度和粘度。当硅灰掺量超过3%时,浆体的流动度随着硅灰掺量增加而增大,主要原因是硅灰的掺入增加了需水量,导致浆液的粘度增大。

1.1.2粉煤灰掺量变化对浆体流变性能影响程度及分析

相比水泥颗粒,粉煤灰颗粒的粒径较小,刚好将水泥颗粒间的空隙填充密实,可实现浆体颗粒级配的优化,能够在很大程度上降低浆体材料的泌水率以及提高浆体材料的流变性能。仅掺加粉煤灰的浆体材料流动度试验结果如图2所示。

图2 粉煤灰掺量变化对浆体流动度的影响

由图2可知,增加粉煤灰在浆体材料中的掺量,会降低压浆材料的流动度,当粉煤灰掺量分别达到10%和12%时,相比于初始流动度,浆体材料的流动度降低幅度达到了30%和33%。同样,0.5 h与1 h流动度也出现下降现象。粉煤灰颗粒的表面比较光滑,大大降低了集料间的摩擦力,在一定程度上改善了压浆材料的流变性能。另外粉煤灰颗粒粒径较小,可以置换填充在水泥颗粒间的水,则增加了体系中自由水的数量,也能够大大提高压浆材料的流变性能。再者,粉煤灰掺量越大,浆液流动度值越小,0.5 h和1 h后的流动值差值也减少,主要原因是粉煤灰含量较大时,粉煤灰填充了浆液水泥颗粒中的空隙,一定程度上提高了浆液的均匀性,同时又阻碍了水泥的水化连接,从而抑制了浆液的泌水分层。

1.1.3硅灰和粉煤灰共同对浆体流变性能影响及分析

由于粉煤灰的火山灰活性较低,水泥水化后生成的Ca(OH)2与火山灰反应速度缓慢。相比粉煤灰,硅灰活性较高,与水泥水化后生成的Ca(OH)2反应较快。因此,硅灰与粉煤灰同时掺入到浆体中,可以综合两种矿物掺合料的特点,提高浆体的流动性、降低泌水率,改善混凝土的结构和各项技术性能,在提高结构早期强度的同时保证结构后期强度高速增长。同时掺加硅灰和粉煤灰的浆体材料流动性试验结果如表2所示。

表2 不同硅灰和粉煤灰掺量对浆体流变性能的影响粉煤灰掺量/%硅灰掺量/%流动度/s初始0.5 h1 h10316.919.322.510417.720.724.010519.121.223.512317.619.721.612418.421.523.612520.321.623.4

根据表2及图1、图2可知,同时掺加硅灰和粉煤灰的浆体初始流动度比只掺加硅灰或粉煤灰的初始流动度下降2~3 s,但仍满足规定要求。0.5 h与1 h流动度与初始流动度的差值均在1~3 s之间,说明水泥在0.5 h~1 h内浆体所含水分从浆体中析出较小,浆体材料析水较难(0.5~1 h间浆体的流动度差值较小,则对应的浆体在该时间内的泌水量小,故同等条件下,流动性变化小则泌水小),可认为浆体材料的抗泌水性能较好。

另外,在压浆材料中掺加硅灰和粉煤灰,与水泥水化释放的Ca(0H)2反应,生成更多的凝胶结构,能够增强压浆材料的致密性结构,达到增强压浆材料的抗渗性能等功效,从而有效改善压浆材料的耐久性和抗腐蚀性[8-9]。过度地掺加矿物掺合料会增加单位用水量,降低浆体的流变性能。综合以上各项试验结论,考虑到《公路桥涵施工技术规范》(JTG/T F50—2011)中,浆液初始流动度0.5、1 h流动度范围分别为:10~17 s、10~20 s、10~25 s,结合耐久性、腐蚀性等要求,压浆材料获得最佳流变性能对应的硅灰和粉煤灰掺量分别取3%、10%。

1.2 减水剂的影响

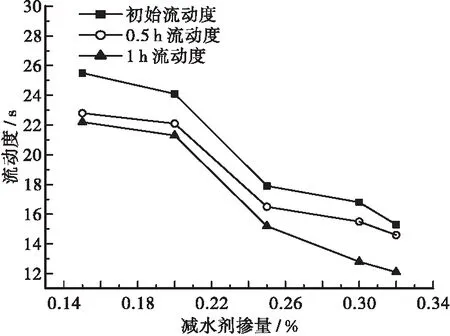

本次试验将减水剂设为变量,研究不同减水剂掺量变化对浆体流动性能影响程度,减水剂掺量有:0.15%、0.20%、0.25%、0.30%、0.32%。其余添加剂掺量分别为:微膨胀剂掺量7%、缓凝剂掺量0.04%、硅灰掺量4%、消泡剂掺量0.04%、粉煤灰掺量10%,分别对不同减水剂的压浆材料进行流动度性能试验,其试验结果如图3、图4所示。

图3 减水剂掺量变化对浆体流动度的影响

图4 减水剂掺量变化对浆体粘度的影响

由图3、图4可知:提高压浆材料的减水剂含量,压浆材料的3种流动度都出现降低的变化趋势。当减水剂掺量取值为0.15%和0.20%时,压浆材料的流动度为21.5~25.5 s;当减水剂增大至0.25%时,压浆材料的流动度降低至15.5~18.5 s;继续提高减水剂,压浆材料的流动度进一步降低,减水剂提高至0.32%时,压浆材料出现明显的泌水现象。

同样,压浆材料粘度随减水剂增加的变化趋势与流动度基本保持一致,压浆材料的减水剂含量越大,其粘度越小,压浆材料的自由水含量较高,相应的流动度也就较大;反应一段时间后,浆体中的自由水含量减少,由于浆体的减水剂大,浆体的含水量自然很高,因此压浆材料的流变性能也较好。通过综合分析各相关试验结果可知:基于压浆流变性要求,压浆材料的最佳减水剂掺量为0.20%。

1.3 搅拌工艺的影响

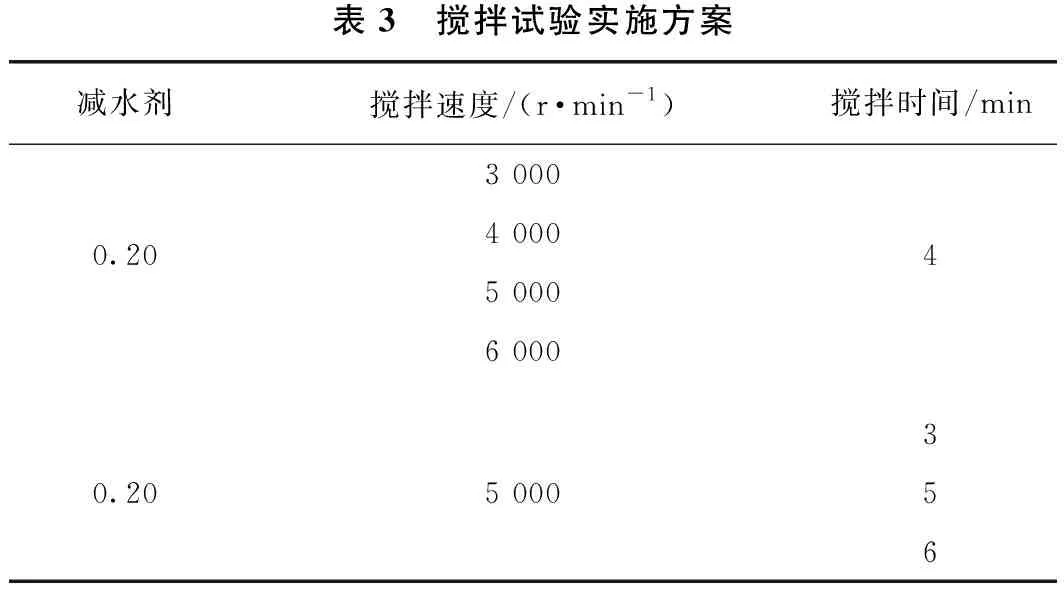

压浆材料浆体中存在的颗粒以一种絮凝状结构悬浮,浆体颗粒的密度和浓度越大,絮凝状的结构越多,则整个浆体的流动度越小。而在机械搅拌过程中其剪切作用可以切断这些絮凝结构的连结,机械搅拌作用越强,则浆体结构越容易被分散,浆体材料的流动性和均匀性也越好。根据《公路桥涵施工技术规范》(JTG/TF 50—2011)的相关规定可知:压浆材料在进行机械搅拌时,其搅拌机械叶片的线速度应该达到10~20 m/s,搅拌机械的转速应高于1000 r/min。本次搅拌试验使用压浆材料的配合比为:微膨胀剂掺量7%、缓凝剂掺量0.04%、消泡剂掺量0.04%、硅灰掺量4%、粉煤灰掺量9.5%、减水剂掺量0.20%。以不同的搅拌时间和速度对压浆材料进行搅拌试验,其试验的具体实施方案如表3所示。

表3 搅拌试验实施方案减水剂搅拌速度/(r·min-1)搅拌时间/min3 0000.204 00045 0006 00030.205 00056

1.3.1搅拌时间的影响

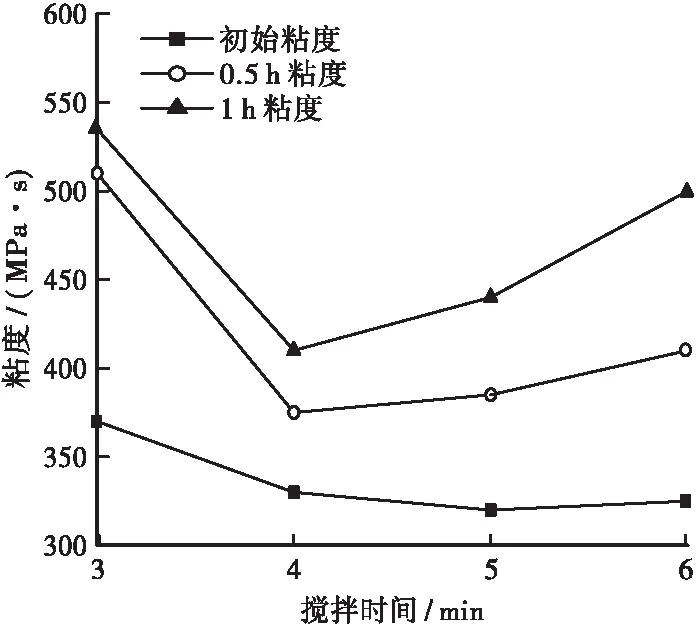

搅拌的转速大小影响压浆材料的各项性能,高速搅拌主要体现在搅拌时间和速度两方面。对比普通搅拌,高速搅拌的速度为5 000 r/min,以4种不同搅拌时间(3、4、5、6 min)分别进行浆体材料粘度和流动度试验,得到相关试验结果如图5、图6所示。

图5 搅拌时间对流动度的影响

图6 搅拌时间对粘度的影响

根据上述试验结果可知:延长搅拌时间,可以降低浆体流动度、提高浆体流变性能。当搅拌时间由3 min提高至4 min后,压浆材料的初始流动度降低了3 s,压浆材料0.5 h和1 h的流动度降低了9 s;继续提高搅拌时间至5 min,初始流动度、0.5 h及1 h流动度基本没有变化;当搅拌时间超过5 min后,各浆体流动度开始出现增加的变化趋势。这是由于搅拌使压浆材料中的组成颗粒更加分散,释放出大量的自由水,在一定程度上改善了浆体的流变性能。但搅拌时间过长也会导致浆体产生大量气泡,气泡存在于浆体中则会降低压浆材料的强度和密实度,从而影响压浆材料的质量。通过综合分析各相关试验结果可知:压浆材料的最佳搅拌时间不应超过4 min。

1.3.2不同转速的影响

不同转速压浆材料流动度和粘度的试验结果如图7、图8所示。

图7 搅拌转速对浆体流动度的影响

图8 搅拌转速对浆体粘度的影响

由图7、图8可知,提高浆体材料的搅拌速度,可以提高压浆材料的流变性能。当搅拌转速从3 000 r/min提升至5 000 r/min后,压浆材料的初始流动度、0.5 h和1 h流动度均出现降低的变化趋势,且分别降低了3.5、4.5、6.5 s。提升搅拌转速,压浆材料的流动度先降低后增大,当搅拌速度为5 000 r/min时,压浆材料的流动度处于最小值,此时3种流动度的差距在2 s以内。继续增大搅拌转速,压浆材料的初始流动度继续保持降低的变化趋势,而0.5、1 h流动度呈现轻微的上升趋势。

压浆材料粘度随搅拌速度增加的变化趋势与流动度基本保持一致。搅拌机械的转速越高,压浆混合料拌和得越均匀和充分,其矿物掺合料硅灰和粉煤灰能够更加均匀地填充到水泥颗粒的空隙中,促进了浆体颗粒级配的优化。

2 压浆材料流变性的试验结果分析

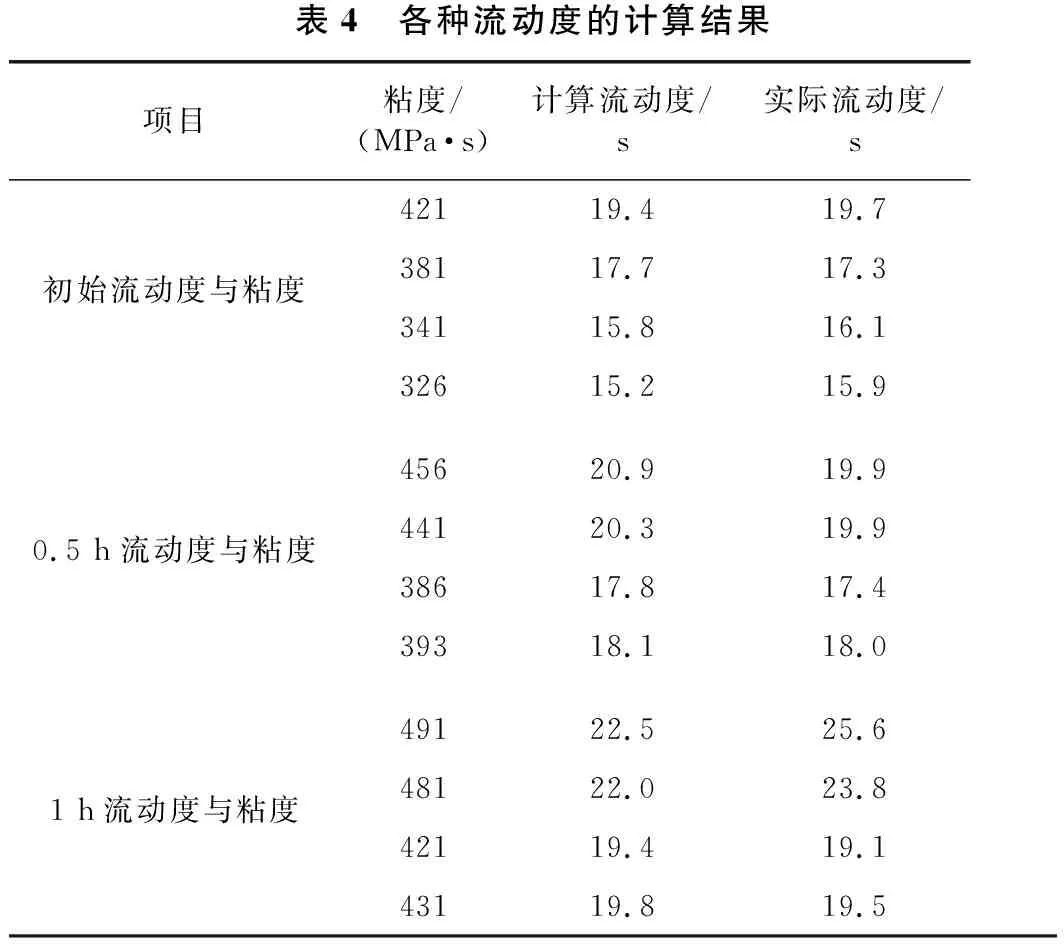

假定压浆材料符合牛顿流体模型,则可采用马氏漏斗进行浆体的流动度计算,采用流变性分析公式计算1.3节中不同搅拌速度下的压浆材料初始粘度试验结果[6],所得结果如表4所示,表4中包括初始流动度、0.5 h和1 h流动度、粘度。对比分析计算与试验测试结果如图9所示。

表4 各种流动度的计算结果项目粘度/(MPa·s)计算流动度/s实际流动度/s42119.419.7初始流动度与粘度38117.717.334115.816.132615.215.945620.919.90.5 h流动度与粘度44120.319.938617.817.439318.118.049122.525.61 h流动度与粘度48122.023.842119.419.143119.819.5

图9 压浆材料流动度的实测与计算结果对比分析图

由图9可知:压浆材料粘度小于460 MPa·s、流动度为14~20 s时,两种结果相差不大,其吻合度较高。浆体在静置一段时间后,水化反应已经引起浆体的均匀性发生改变。该对比结果能够很好地说明高流动度的压浆材料流变性能符合牛顿流体,利用马氏漏斗测量出的浆体流出时间可用于计算压浆材料粘度。

3 结论

1) 矿物掺合料中硅灰需水量较大,掺入硅灰可以减小压浆材料的泌水率,与粉煤灰复合使用可以提高压浆材料的流变性能;粉煤灰需水量较小,与减水剂复合使用可以加强增塑和减水作用,并且可以提高压浆材料的流变性能。

2)搅拌工艺对压浆材料流变性能的影响较为显著。转速在5 000 r/min以下时,压浆材料的流动度随转速增加而降低;转速在5 000 r/min以上时,压浆材料的流动度损失增加且产生泌水。试验表明符合浆体流变性要求的最佳搅拌时间为4 min,同时提高搅拌叶片的速度将降低压浆材料的粘度和流动度。

3)将高流动度的压浆材料流变性能假定为牛顿流体,采用马氏漏斗则可测量出浆体流出时间,进而获得与实际压浆材料粘度很接近的粘度值。