硅灰对再生混凝土性能影响的研究

2020-06-20郭文华

郭 文 华

(焦作千业水泥有限责任公司,河南 焦作 454171)

1 概述

随着城市化水平的加快,建筑业也开始迅猛发展,混凝土的用量逐渐增加,而配制混凝土的天然骨料大概每年使用量为80亿t,天然骨料资源已经逐渐短缺。另一方面,我国每年建筑垃圾的排放总量约为15.5亿t~24亿t,仅2017年我国产生的建筑垃圾就约23.79亿t,但其中进行资源化利用的仅有1.19万t[1-3]。作为建筑垃圾主要组成部分的废弃混凝土,目前除少部分作简单的填埋处理之外,大部分都堆积在城市的郊区垃圾场,造成了严重的环境污染。

将废弃混凝土破碎筛分之后用作再生骨料,不仅可以有效解决目前自然骨料资源短缺问题,而且可以保护环境,具有一定的经济和社会意义。但再生骨料表面包裹的老砂浆,致使再生混凝土存在强度低、耐久性差等问题,严重制约了再生混凝土的大规模应用。因此对再生骨料或再生混凝土进行改性是提高再生混凝土性能的关键。

硅灰,是铁合金在冶炼硅铁和工业硅(金属硅)时,矿热电炉内产生出大量挥发性很强的SiO2和Si气体,气体排放后与空气迅速氧化冷凝沉淀而成。硅灰在水泥基材料中所起的作用主要是形态效应、火山灰效应和微集料作用。硅灰的掺入能够显著的提高水泥基材料的抗压强度、提升保水性能及降低泌水性。因此本实验主要研究了硅灰对再生混凝土流动性、吸水率和抗压强度等性能的影响,探讨硅灰对再生混凝土性能的改善效果。

2 实验

2.1 原材料

2.1.1水泥

本实验采用的水泥是焦作千业水泥有限责任公司生产的425普通硅酸盐水泥,其化学成分见表1。

表1 水泥主要化学成分

2.1.2硅灰

硅灰外观为灰色或者灰白色粉末,耐火度>1 600 ℃。平均粒径在0.1 μm~0.3 μm,比表面积为20 m2/g~28 m2/g。实验所用硅灰化学成分见表2。

2.1.3再生骨料

表2 硅灰化学成分

再生骨料是由废弃混凝土经过破碎及筛选而制得。本文采用了人工破碎和颚式破碎机破碎相结合的方法将再生混凝土破碎,然后筛分出粒径为4.75 mm~20 mm的颗粒作为实验用粗骨料,其压碎指标为16.85%,吸水率为7.01%。

2.1.4天然骨料

天然骨料分为天然粗骨料和天然细骨料。本实验所用的天然粗骨料是采用太行山所产的石灰石破碎后所得的粒径4.75 mm~20 mm的骨料。天然细骨料是黄河滩的黄砂,粒径为0.075 mm~4.75 mm。

2.1.5减水剂

本实验所用的减水剂为聚羧酸减水剂,减水率20%~30%,其掺量为胶凝材料总量的2%。

2.1.6水

本实验所用的水是实验室的自来水。

2.2 实验方法

首先,将已经称量好的天然骨料/再生骨料和砂子放入到搅拌机中混合,搅拌1 min;将所需减水剂倒入称量好的水中,混合均匀,并将其一分为二,先加入一半的水到搅拌机中,搅拌1 min。然后加入所称量好的硅灰,搅拌2 min。最后再加入水泥和所剩下的另一半水继续搅拌2 min,将拌好的再生混凝土装入坍落度筒中测量其坍落度。然后放入到准备好的模具中,并将模具放到振动台上震荡10 s。抹去多余的砂浆,保证试块表面平滑整洁,用保鲜膜包裹好模具并在室温下放置24 h之后脱模,然后放入标准养护室中进行养护。本实验所用的模具有两种,一种是100 mm×100 mm×100 mm试模以用来测试抗压强度;一种是100 mm×50 mm以用来测试吸水率。

2.3 再生混凝土配合比

本实验选取的再生骨料取代自然骨料的比例分别为0%,50%,100%,硅灰的掺入量分别为水泥质量的0%,5%,8%,10%,具体配比如表3所示。

表中再生骨料取代率采用0%,50%,100%,分别用R0,R50,R100表示,硅灰掺量为0%,5%,8%,10%分别用SF1,SF2,SF3,SF4表示。

表3 再生混凝土配合比

3 结果与讨论

3.1 硅灰对再生混凝土流动性的影响

由图1可以看出,随着再生骨料掺量的增加,再生混凝土的坍落度逐渐减小。掺入硅灰,降低了再生混凝土的坍落度,且随着硅灰掺量的增加,再生混凝土坍落度基本上呈逐渐降低的趋势。原因有两个方面:一方面是因为再生混凝土中再生骨料的表面粗糙,凹凸不平,增加了骨料之间的内摩擦力,增大了浆体的粘稠度;另一方面是由于硅灰平均粒径较小,比表面积大,硅灰的掺入需要大量的水来润湿表面。因此,在上述两方面的作用下,随着硅灰掺量的增加,再生混凝土坍落度逐渐减小,流动性逐渐降低。但当再生骨料掺量为100%,硅灰掺量为10%时其坍落度稍高于硅灰掺量为8%时的再生混凝土,说明当再生骨料掺量较高时,增加硅灰掺量能在一定程度上改善再生混凝土的流动性。

3.2 硅灰对再生混凝土吸水率的影响

由图2可知,当硅灰掺量相同时,随着再生骨料掺量的增加,再生混凝土的吸水率逐渐增大;当再生骨料掺量相同时,随着硅灰掺量的增加,再生混凝土的吸水率逐渐下降。这是因为再生骨料表面包裹的老砂浆层疏松多孔,因此再生混凝土的吸水率随着再生骨料掺量的增加而逐渐增大。而硅灰粒径较小,质地致密,不仅能够填充在老砂浆的孔隙之中,同时硅灰中的SiO2等硅酸盐玻璃体可以和水泥水化生成的Ca(OH)2发生反应,生成C-S-H凝胶,填充在孔隙中,且硅灰掺量越多,其产生的C-S-H凝胶越多,再生混凝土的气孔率越低、结构越密实,因此,其吸水率逐渐降低。

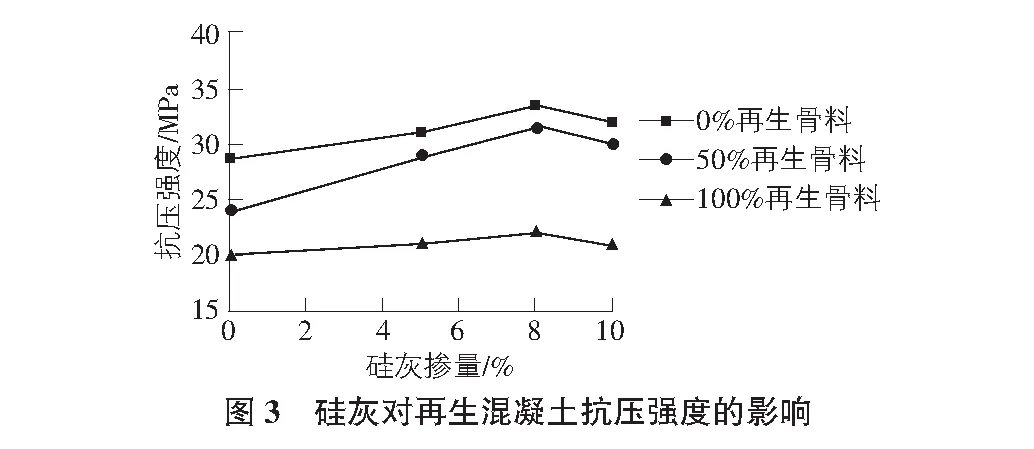

3.3 硅灰对再生混凝土抗压强度的影响

硅灰对再生混凝土28 d抗压强度的影响如图3所示。由图3可以看出,当硅灰掺量相同时,再生混凝土的抗压强度随再生骨料掺量的增加而逐渐降低;当再生骨料掺量相同时,再生混凝土的抗压强度随硅灰掺量的增加呈先增加而后降低的趋势,当硅灰掺量为8%时,再生混凝土的抗压强度最佳。掺加8%的硅灰,可使再生骨料掺量为0%,50%及100%的再生混凝土抗压强度分别提高17.10%,31.07%和10.09%。出现这种现象的原因在于:由于再生骨料表面包裹有老砂浆,增加了再生骨料的气孔率并导致再生混凝土中存在新、老界面过渡区,使再生混凝土的结构更加复杂和薄弱。再生骨料掺量越多,再生混凝土的结构越薄弱,所以其抗压强度随再生骨料掺量的增加而逐渐降低。当再生骨料掺量一定时,掺入硅灰后,一方面,硅灰中大量活性的SiO2等与水泥水化时析出Ca(OH)2发生反应,生成C-S-H凝胶;另一方面,硅灰不仅填充在再生骨料老砂浆的孔隙中,而且填充在水泥颗粒和再生骨料之间的空隙中,降低了水化浆体的孔径尺寸,改善了其孔径分布,提高了再生骨料与胶凝材料之间的密实性。在以上两方面的作用下,使再生混凝土的抗压强度得到提高。但当硅灰掺量过多时,水泥的掺量降低,再生混凝土中的胶凝性物质减少,从而降低其抗压强度。

4 结语

硅灰的掺入,能有效改善再生混凝土的吸水率和抗压强度。随着硅灰掺量的增加,再生混凝土的流动性和吸水率逐渐降低,抗压强度呈先增加后降低的趋势。当硅灰掺量为8%时,再生混凝土的抗压强度最佳。