钻孔灌注桩后压浆技术的应用分析

2020-12-29汪银根

汪银根

(苏交科集团股份有限公司,江苏 南京 210017)

0 前 言

钻孔灌注桩广泛应用于工程建设中,但受施工工艺的影响,也存在诸多的不利于桩基承载特性的因素。为改善钻孔灌注桩施工工艺的缺陷,消除桩端沉渣和桩侧泥皮等隐患,国内外学者对桩端、桩侧后压浆技术开展了大量的研究,尤其是对后压浆桩的承载力性能进行了研究,并通过工程实例验证了后压浆技术的有效性[1]。后压浆技术采用对孔底和孔壁实施压力注浆措施,利用高压压浆泵注入以水泥为主剂的浆液,对孔底沉渣和桩侧泥皮进行固化,从而提高桩端承载力以及浆液上返段桩体的侧摩阻力,并减少桩基的沉降量[2]。后压浆技术虽然优点突出,但在苏北地区无任何经验可借鉴,有必要在工程应用中进行探索和完善,保证公路桥梁的安全和可靠。

1 工程概况

宿城至泗洪段高速公路(以下简称“宿泗高速”)起止里程桩号K0+000.000~K38+183.791 m,路线全长约38.184 km,道路全线建设主线桥23座,桥梁全长16 363.0 m,包括2座特大桥、10座大桥和11座中桥。地质勘察表明,线路范围的地基稳定性一般,桩基的侧摩阻力标准值多为30~60 kPa,通过加大桩径和桩柱个数,桩基长度仍然在50 m以上,桩基施工难度较大,造价较高,而采用后压浆技术能提高桩的竖向和水平承载力,降低桩基沉降,并可优化设计桩长,节约工程造价,带来显著的经济效益[3]。

2 钻孔灌注桩后压浆技术

2.1 后压浆设计

结构荷载、地质条件、桩型及桩的使用要求是钻孔灌注桩压浆设计时考虑的重点。由于钻孔灌桩采用泥浆护壁,沉渣在桩端聚集难以清理干净,使用桩端压浆有利于提升竖向承载力,而桩侧压浆则有利于提升桩体的抗拔力,桩端桩侧压浆有助于提升竖向与水平向的承载力。因此,通过先桩侧后桩端的桩端桩侧组合压浆,可综合提升钻孔灌注桩的承载力;当采用多断面桩侧压浆设计时,压浆则应先上后下。《建筑桩基技术规范》(JGJ 94—2008)和《公路桥涵地基与基础设计规范》(JTG D63—2007)均对钻孔灌注桩的承载力设计做出规定,按照规范的计算公式估算后压浆单桩极限承载力标准值,并通过单桩竖向静载荷试验最终确定压浆桩极限承载力[4]。

为满足钻孔灌注桩的承载力要求,必须严格控制注浆量和注浆压力。桩径、桩长、土层性质、单桩承载力增幅等因素是影响单桩压浆量的主要因素,独立单桩、桩距较大群桩的压浆量宜在计算单桩压浆量数值基础上再增加20%的注浆量。注浆压力主要根据土层性质、压浆点深度来计算确定,是影响钻孔灌注桩注浆施工效果的重要因素,应按照规范规定的范围取值,并根据试桩的结果进行修正。浆体浓度的不同直接影响注浆量和注浆压力,不同浓度的浆体具有不同的行为特性,稀浆的渗透性较好,中等浓度浆体具有充填、压实、挤密的作用,浓浆对已压入的浆体起脱水作用,应根据土层的特点及加固需求选用不同浓度的浆液。

2.2 压浆设备及施工工艺

为保证钻孔灌注桩压浆施工的质量和效率,应选择符合工程需求的压浆泵,压浆泵一般应具有实时显示、自动计量和实时传输的功能,浆液搅拌机及储浆桶可根据施工条件选配。压浆过程中水泥浆流量及压浆压力由电脑程序实时监控,并上传数据。压浆泵的额定压力应达到钻孔灌注桩压浆设计最大注浆压力的1.5倍以上,在压浆泵上配备的压力表量程应达到额定泵压的1.5~2.0倍。导管及管阀的数量与地层情况、桩长和承载力增幅要求等相关,桩端采用直管压浆,在桩底设置单向阀。对于桩长较长、承载力增幅要求较高的孔灌注桩压浆施工,应在桩端和桩侧均设置压浆管,环向压浆管应固定在钢筋笼上,按照设计位置绑扎在钢筋笼外侧,先从最上排压浆管开始压浆。

为保证压浆管满足压浆压力的要求,在钢筋笼下放过程中必须检查压浆管的密封性,通常采用注入清水的方法进行检验,若压浆管出现漏水情况,必须及时补焊,并确保压浆管全长范围内的密封性完好。在桩体混凝土强度达到设计强度80%以上时,在完成桩身完整性检测后,可开展压浆工作。在开始压水试验前,必须进行试压,试压压力宜达到压浆控制压力的1.2倍。

2.3 压浆效果的检测

钻孔灌注桩后压浆工程属于地下隐蔽工程,压浆效果检测相对困难。当前主要采用单桩静载试验、钻孔取芯及CT检测等方法对钻孔灌注桩后压浆的施工效果进行检测[5]。现行的行业标准要求选用单桩竖向静载试验、钻孔取芯检测及标准贯入试验检测等检测方法中的至少一种方法对灌注桩后压浆效果进行检测。对于钻孔灌注桩后压浆桩的承载力试验检测,应根据规范的要求抽取相应数量的检测桩,并在桩身混凝土强度达到设计要求的条件下,后压浆桩承载力试验须在压浆结束20 d后进行,浆液中掺入早强剂时可于压浆结束15 d后进行。钻孔取芯方法要求在桩身及桩周土体中钻孔取芯,观察浆液在桩端附近土层中的扩散范围及与土层的胶结情况。CT检测属于无损检测,检测数量与取芯法检测数量要求相同,不少于桩总数的2%,对每个基础不少于两根,并且其中至少一根为角桩。

3 钻孔灌注桩后压浆方案的比选

3.1 三种方案的经济效益计算

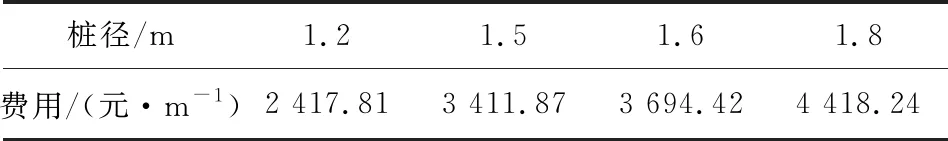

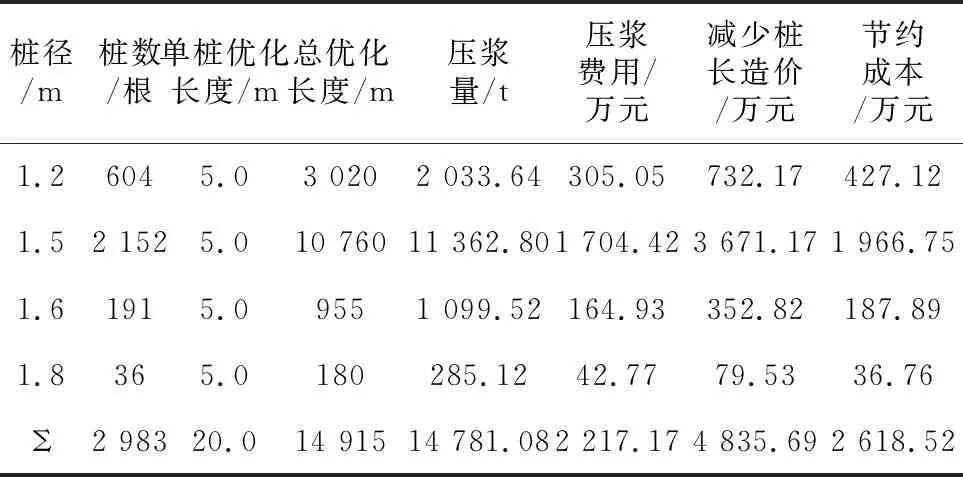

结合宿城至泗洪段高速公路的具体情况,采用后压浆技术提高桩基承载力。对该线路桩径为1.2、1.5、1.6、1.8 m的2 983根钻孔灌注桩进行了后压浆优化设计,并对比分析了压浆后与原桩长承载力相同(方案1)、缩短桩长5 m 压浆后(方案2)以及压浆前为原桩长90%的承载力(方案3)等三种方案的桩基后压浆经济效益。根据地勘报告和计算公式可估算三种情况压浆后桩基承载力,分别与压浆前承载力对比分析。其中,不同桩径的桩基每m费用指标见表1,后压浆成本为1 500元/t。因此,可计算得到三种方案桩基后压浆经济效益,具体情况见表2~4。

表1 不同桩径每米费用指标

表2 桩基后压浆经济效益对比(方案1)

表3 桩基后压浆经济效益对比(方案二)

表4 桩基后压浆经济效益对比(方案三)

由表1的计算结果可知,压浆后按原桩长承载力进行计算,2 983根桩可缩短桩长约40 658 m,减少成本约1.36亿元;压浆水泥用量共约13 541 t,所产生的费用约2 031万元,该方案可节约造价约1.16亿元。由表2的计算结果可知,所有桩基均按5 m优化缩短进行计算,可缩短桩长约14 915m,减少成本约4 836万元;压浆水泥用量约14 781 t,所产生的费用约2 217万元,该方案可节约造价约2 619万元。由表3的计算结果可知,压浆前按90%原桩长承载力计算,2 983根桩可缩短桩长约15 611 m,减少成本约5 197万元;压浆水泥用量共约12 551 t,所产生的费用约1 883万元,该方案可节约造价约3 052万元。采用组合压浆并按方案1计算桩基平均优化长度7.5~23.1 m,安全系数约为1.05;采用组合压浆并按方案2计算桩基平均优化长度5 m,安全系数约为1.30;而采用组合压浆并按方案3计算桩基平均优化长度2.8~8.5 m,安全系数约为1.36。

3.2 后压浆方案的选择

宿城至泗洪段高速公路桩基工程采用组合后压浆优化的三种方案经济效益计算结果汇总见表5。

表5 宿城至泗洪段高速公路桩基组合后压浆优化情况汇总表

由表5可知,在该工程场地拟建区采用组合后压浆技术可取得非常好的技术经济效果。宿城至泗洪段高速公路工程场区地质在设计桩长范围内主要分布为黏土、粉质黏土、粉土及中细砂,采用桩端(侧)后压浆钻孔灌注桩可以提高桩的承载力,减小桩的沉降量,能够满足工程应用的需求。对优化桩长、压浆后安全系数、压浆用量以及节约造价等因素进行综合考虑,建议采用方案3的进行后压浆处理,方案3的安全系数约为1.36,可节约造价约3 052万元,整个项目可取得非常好的技术经济效果。

4 结 论

1)桩端压力注浆和桩侧压力注浆技术能够改善钻孔灌注桩施工工艺的缺陷,提高钻孔灌注桩的使用性能。

2)压浆方案的制定应结合工程具体情况,针对桥梁结构荷载特点和地基地质情况,制定科学合理的优化方案。

3)综合考虑优化桩长、压浆后安全系数、压浆用量以及节约造价等因素,采用后压浆技术能够满足工程技术要求,同时还可以取得良好的经济效益。

[ID:010662]