锆钛酸钡陶瓷的Fe掺杂改性与电学性能研究*

2022-01-21黄艳伟陆伟豪

黄艳伟, 陆伟豪

(1.河南信阳学院 理工学院,河南 信阳 464000; 2.郑州大学 材料科学与工程学院,河南 郑州 450001)

0 引 言

压电陶瓷能将机械能和电能互相转换,具有制造工艺简单、电学性能优越等特性而被广泛应用于换能器、变压器、电光器件和压电陀螺等领域[1]。常用的压电陶瓷主要分为铅基压电陶瓷和无铅压电陶瓷。而目前市场上应用较为广泛的主要为PbO/PbO3在原料中占比大于70 %的铅基压电陶瓷在生产及后续处理过程中会对人体健康和环境产生不可逆的危害[2],急需开发出环境友好型可替代铅基压电陶瓷的无铅压电陶瓷。其中,锆钛酸钡陶瓷由于具有相对较高的压电常数和较大的极化强度等特点而成为有望替代铅基压电陶瓷的储能电容器材料,然而其存在烧结温度较高、居里温度偏低等问题[3~5],需要采用掺杂改性(掺入能改善电学性能的元素)等方法进一步提升其电学性能。目前这方面的研究多集中在La,Y,Ce等稀土元素和Ca,Nb,Mg,Zn等金属元素的离子掺杂上[6,7]。虽然这些离子掺杂可以一定程度上提高锆钛酸钡陶瓷的居里温度等电学性能,但与实际应用还有一定差异[8]。

本文尝试在锆钛酸钡陶瓷中掺杂Fe2O3的方法,分析了掺杂量对锆钛酸钡陶瓷物相组成、显微形貌和电学性能的影响,结果将有助于新型高电学性能的无铅压电陶瓷材料的开发与工业化应用。

1 试验材料与方法

1.1 原材料与仪器设备

实验原料包括分析纯BaCO3,分析纯CaCO3,分析纯ZrO2,化学纯TiO2,分析纯Fe2O3粉体材料。

仪器设备包括:Cubis-MSE型电子天平;YLJ—40T型手动压力机;XMB—70型三辊四筒棒磨机;卡博莱特FHA/FHC型箱式炉;YXQM—4L型行星式球磨机;帕纳科锐影(Empyrean)X射线衍射仪;S—4800型场发射扫描电子显微镜;WK6500型高温介电温谱测量系统;ZJ—3AN型准静态d33测量仪;DPZT1型电滞回线测量仪;E4980A型智能LCR测量仪。

1.2 试样制备

采用固相烧结法制备了50 %Ba(Zr0.2Ti0.8)O3—50 %(Ba0.7Ca0.3)TiO3陶瓷(未掺杂Fe的锆钛酸钡陶瓷):采用电子天平称取15.04g BaCO3、1.34g CaCO3、1.09g ZrO2和6.45g TiO2,依次进行配料(按化学成分计量比)、棒磨(三辊四筒棒磨机棒磨1 h)、烘干(150 ℃/2 h)、预烧(1 180 ℃/12 h)、球磨(酒精介质中与氧化锆球机械球磨15 h)、烘干(150 ℃/2 h并过150目筛)、压片(压片机上进行250 MPa/5 min的压制成型)、烧结(1 380 ℃/3 h、炉冷至室温)、镀银(陶瓷试样经过抛光、清洗和吹干后,在表面刷银浆并进行135 ℃/15 min的烘干处理,之后转入箱式炉中进行695 ℃/2 h的高温处理,炉冷至室温)和极化(镀银试样在二甲基硅油中进行2 kV/mm、时间2.5 min的直流电场极化处理,用铝箔包裹并静置24 h后进行电学性能测试)步骤;Fe掺杂的锆钛酸钡陶瓷,在粉末原料质量不变的情况下,添加质量分数为0.5 %,1 %,2 %,4 %,6 %的Fe2O3进行混合,其它制备工序与未掺杂Fe的锆钛酸钡陶瓷相同,分别制得Fe掺杂量为0.5 %,1 %,2 %,4 %,6 %的锆钛酸钡陶瓷。

1.3 测试与表征

采用帕纳科锐影(Empyrean)X射线衍射仪分析不同Fe掺杂量锆钛酸钡陶瓷的物相组成,Cu靶Kɑ辐射,扫描速度1°/min;微观形貌采用S—4800型扫描电镜进行观察;介电损耗和电容采用E4980A型智能LCR测量仪进行测量;介电常数—介电损耗—温度曲线采用WK6500型高温介电温谱测量系统进行测试,测试频率范围为100 Hz~1 MHz;压电常数采用ZJ—3AN型准静态d33测量仪测试;电滞回线采用DPZT1型电滞回线测量仪进行测试。

2 试验结果与分析

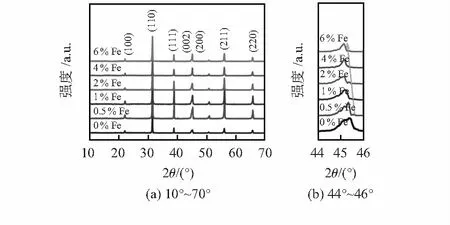

图1为烧结态Fe掺杂锆钛酸钡陶瓷的XRD图谱。对比分析可知,未掺杂和掺杂0.5 %~6 % Fe的锆钛酸钡陶瓷的X射线衍射图谱中都仅在(100)(110)(111)(002)(200)(211)和(220)晶面存在单一钙钛矿结构特征,而并没有因为掺杂Fe而出现其它衍射峰,表明掺杂的Fe已经完全固溶于锆钛酸钡形成了固溶体。当掺杂Fe从0 %增加至6 %时,特征衍射峰整体有朝着向低角度方向移动的趋势,表明Fe掺杂量的增加会增大锆钛酸钡的晶面间距,这主要与Fe掺杂过程中Fe3+会部分取代锆钛酸钡中的钛离子和锆离子而产生晶格畸变、晶胞参数增大有关[9]。

图1 烧结态Fe掺杂锆钛酸钡陶瓷的XRD图谱

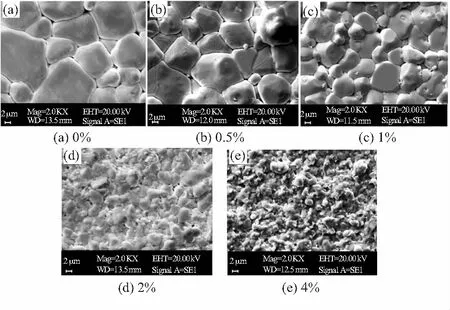

图2为烧结态Fe掺杂锆钛酸钡陶瓷的显微形貌。未掺杂和掺杂0.5 %~6 %Fe—锆钛酸钡陶瓷的微观结构都较为致密,未见明显孔洞等缺陷存在;对于未掺杂Fe的锆钛酸钡陶瓷,各晶粒之间界面较为清晰,平均晶粒尺寸约8.3 μm;当掺杂2 %及以下Fe时,锆钛酸钡陶瓷的晶界仍然较为清晰,平均晶粒尺寸相对未掺杂Fe的锆钛酸钡陶瓷更小,而掺杂4 %Fe—锆钛酸钡陶瓷的晶界已经较为模糊;随着Fe掺杂量的增加,锆钛酸钡陶瓷的平均晶粒尺寸呈现逐渐减小的趋势,表明Fe掺杂可以起到细化锆钛酸钡陶瓷晶粒的作用,这主要与Fe掺杂可以在锆钛酸钡陶瓷中形成氧空位、取代钛离子和锆离子而抑制晶粒长大有关[10]。

图2 烧结态Fe掺杂锆钛酸钡陶瓷的显微形貌

图3为不同测试频率下烧结态Fe掺杂锆钛酸钡陶瓷的介电性能。当测试频率在100 Hz~1 MHz之间时,未掺杂Fe和掺杂0.5 %和1 %Fe的锆钛酸钡陶瓷的介电常数—介电损耗—温度曲线中可见明显介电峰的存在,且介电峰对应温度(居里温度Tc)会随着掺杂Fe含量的增加而逐渐向温度更低的方向移动;当掺杂Fe含量增加至2 %及以上时,锆钛酸钡陶瓷的介电常数—介电损耗—温度曲线中都未见明显介电峰,这主要是由于这三种陶瓷的Tc小于25 ℃(起始温度)而未能在曲线中显示。整体而言,掺杂Fe的锆钛酸钡陶瓷的Tc小于未掺杂Fe的锆钛酸钡陶瓷,且Fe掺杂量越高对应的Tc越小,这可能与Fe掺杂会在锆钛酸钡陶瓷内部产生晶格畸变和内应力增大等有关[11,12]。

图3 不同测试频率下烧结态Fe掺杂锆钛酸钡陶瓷的介电性能

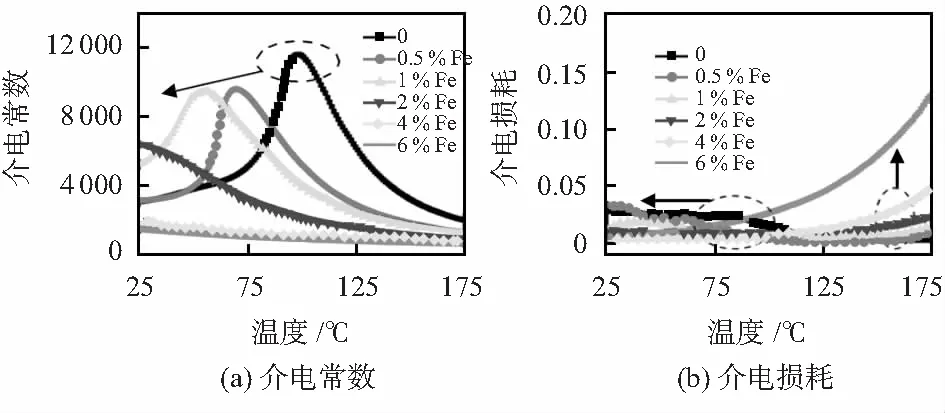

图4为烧结态Fe掺杂锆钛酸钡陶瓷的介电常数和介电损耗与温度的关系,测试频率为1 kHz。当Fe掺杂量从0 %增加至1 %时,锆钛酸钡陶瓷的介电峰逐渐向低温度方向移动,且介电峰宽逐渐增大,在Fe掺杂量为2 %及以上时已看不出介电峰的存在(图4(a)),这主要是因为Fe掺杂量的增加会使得取代锆钛酸钡陶瓷中钛离子和锆离子的量增多,晶格畸变和晶格内部无序化程度加剧[13],相应地造成四方铁电相/立方顺电相转变所需能量增加所致。介电损耗—温度曲线(图4(b))中可见,不同Fe掺杂量的锆钛酸钡陶瓷都存在曲线转折点,且转折点对应温度会随着Fe掺杂量增加而减小(图4(b)左侧圆圈所示),介电损耗会随着Fe掺杂量增加而增大(图4(b)右侧圆圈所示),这也与Fe掺杂量增加造成晶格畸变和电畴壁运动加剧,能量消耗增多有关[14]。

图4 烧结态Fe掺杂锆钛酸钡陶瓷的介电常数和介电损耗与温度的关系

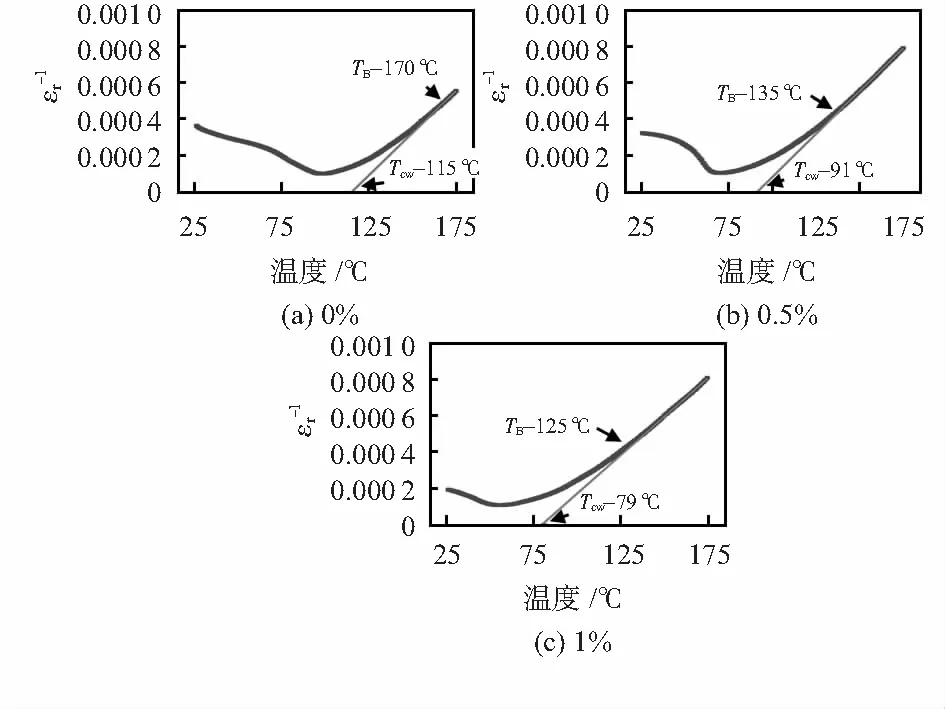

图5为烧结态Fe掺杂锆钛酸钡陶瓷的介电常数倒数与温度的关系曲线,测试频率为1 kHz。其中,TB和Tcw分别表示锆钛酸钡陶瓷的介电常数开始服从居里—外斯定律时的温度和居里—外斯温度,Fe掺杂量在2 %及以上时锆钛酸钡陶瓷的Tc低于25 ℃而未进行曲线拟合。对于未掺杂Fe的锆钛酸钡陶瓷,TB和Tcw分别为170 ℃和115 ℃;当Fe掺杂量为0.5 %和1 %时,TB分别为135 ℃和125 ℃,Tcw分别为91 ℃和79 ℃。可见,Fe掺杂的锆钛酸钡陶瓷的介电常数开始服从居里—外斯定律时的温度和居里—外斯温度都低于未掺杂Fe的锆钛酸钡陶瓷,且Fe掺杂量越大TB和Tcw越小。

图5 Fe掺杂锆钛酸钡陶瓷的介电常数倒数与温度的关系曲线

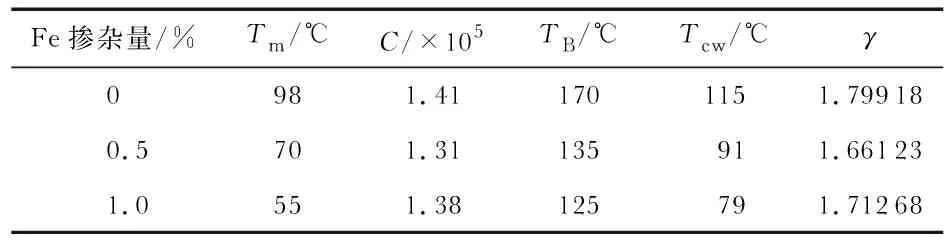

表1为Fe掺杂锆钛酸钡陶瓷的介电性能参数,其中,Tm为介电常数最大值时对应的温度,C表示居里—外斯常数。可见,未掺杂Fe的锆钛酸钡陶瓷的Tm,C,TB,Tcw和γ都高于掺杂0.5 %和1 %Fe时锆钛酸钡陶瓷,且随着Fe掺杂量增加,锆钛酸钡陶瓷的Tm,TB和Tcw都呈现逐渐减小的特征;此外,TB-Tm值和γ随着Fe掺杂量增加的变化趋势相同,且γ值都大于1.5,表明掺杂0 %、0.5 %和1 %Fe的锆钛酸钡陶瓷具有较强的弥散和弛豫特性[15]。

表1 Fe掺杂锆钛酸钡陶瓷的介电性能参数

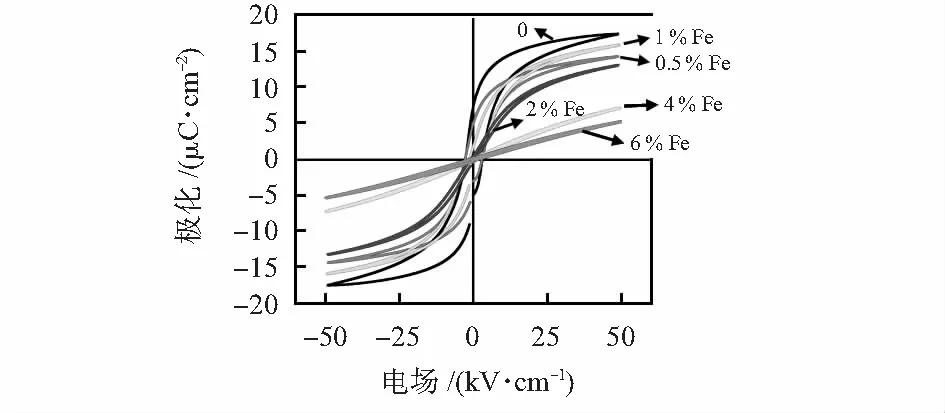

图6为Fe掺杂锆钛酸钡陶瓷在室温下的电滞回线,测试电场为50 kV/cm。对比分析可知,除Fe掺杂量为4 %和6 %的锆钛酸钡陶瓷的电滞回线为直线外,其余Fe掺杂量的锆钛酸钡陶瓷都具有基本饱和的电滞回线,且掺杂2 %Fe的锆钛酸钡陶瓷的电滞回线基本重合。由此可见,掺杂0 %,0.5 %和1 %Fe的锆钛酸钡陶瓷为铁电相状态,掺杂2 %Fe的锆钛酸钡陶瓷呈铁电相和顺电相共存状态,而掺杂Fe含量高于2 %时呈顺电相状态。

图6 Fe掺杂锆钛酸钡陶瓷在室温下的电滞回线

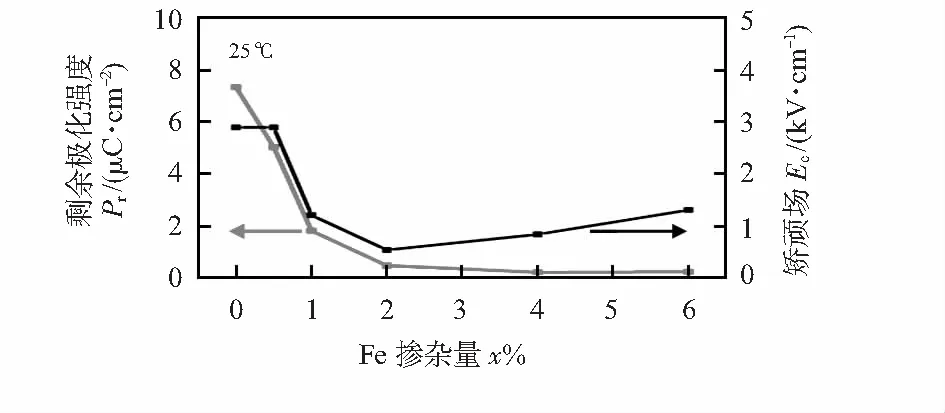

图7为Fe掺杂锆钛酸钡陶瓷的剩余极化强度和矫顽场与Fe掺杂量的关系曲线。可见,随着Fe掺杂量从0增加至6 %,锆钛酸钡陶瓷的剩余极化强度(Pr)逐渐减小、矫顽场(Ec)先减小后增大,且在Fe掺杂量小于2 %时Pr降低速度较快,而Fe掺杂量在2 %以上时Pr变化幅度较小,Fe掺杂量为2 %时锆钛酸钡陶瓷的Ec最小(此时陶瓷最易极化)。锆钛酸钡陶瓷的Pr与晶粒尺寸密切相关,增加Fe掺杂量会减小晶粒尺寸,相应地锆钛酸钡陶瓷的电畴尺寸会减小、晶界数量增多,电畴尺寸减小的同时移动会变得愈发困难[16],铁电性能因此减弱。

图7 Fe掺杂锆钛酸钡陶瓷的剩余极化强度和矫顽场与Fe掺杂量的关系曲线

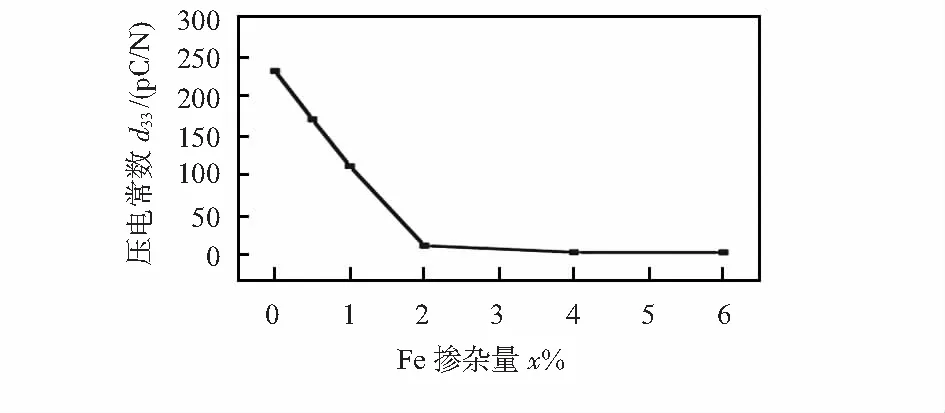

图8为Fe掺杂锆钛酸钡陶瓷的压电常数与Fe掺杂量的关系曲线,极化电场和时间分别为2 kV/mm和2.5 min。可见,掺杂Fe的锆钛酸钡陶瓷的压电常数(d33)都低于未掺杂Fe的锆钛酸钡陶瓷;随着Fe掺杂量从0 %增加至6 %,d33整体呈现逐渐减小的趋势,但是Fe掺杂量小于2 %时d33降低幅度较快,而Fe掺杂量大于2 %时d33变化幅度较小(压电常数接近于0),这主要是因为锆钛酸钡陶瓷在Fe掺杂量小于2 %时为铁电相,Fe掺杂量大于2 %时为基本无压电常数的顺电相,而d33与锆钛酸钡陶瓷的Pr成正比[17],因此,d33与Pr随着Fe掺杂量增加的变化规律保持一致。

图8 Fe掺杂锆钛酸钡陶瓷的压电常数与Fe掺杂量的关系曲线

3 结 论

1)未掺杂和掺杂0.5 %~6 %Fe的锆钛酸钡陶瓷都为单一钙钛矿结构,掺杂的Fe可以完全固溶于锆钛酸钡基体;当Fe掺杂量从0.5 %增加至6 %时,特征衍射峰有朝着向低角度方向移动的趋势,表明Fe掺杂量的增加会增大锆钛酸钡的晶面间距。

2)随着Fe掺杂量的增加,锆钛酸钡陶瓷的平均晶粒尺寸呈现逐渐减小的趋势;掺杂Fe的锆钛酸钡陶瓷的Tc小于未掺杂Fe的锆钛酸钡陶瓷,且Fe掺杂量越高对应的Tc越小。

3)未掺杂Fe的锆钛酸钡陶瓷的Tm,C,TB,Tcw和γ都高于掺杂0.5 %和1 %Fe时锆钛酸钡陶瓷,且随着Fe掺杂量增加,锆钛酸钡陶瓷的Tm,TB和Tcw都呈现逐渐减小的特征;此外,TB-Tm值和γ随着Fe掺杂量增加的变化趋势相同,且γ值都大于1.5,Fe掺杂量小于2 %的锆钛酸钡陶瓷具有较强的弥散和弛豫特性。

4)随着Fe掺杂量从0增加至6 %,锆钛酸钡陶瓷的Pr和d33逐渐减小、Ec先减小后增大,Fe掺杂量为2 %时锆钛酸钡陶瓷的Ec最小;d33与Pr随着Fe掺杂量增加的变化规律保持一致。