Evanohm合金的双环线型微加热器特性研究*

2022-01-21仲逸飞刘景全

仲逸飞, 刘景全

(上海交通大学 微纳科学技术研究院 微米/纳米加工技术国家重点实验室薄膜与微细技术教育部重点实验室,上海 200240)

0 引 言

随着电子器件的微型化,越来越多的研究致力于使用薄膜材料代替块状材料和线型材料[1~8]。NiCr合金是微电子器件领域广泛研究的薄膜材料之一。Evanohm合金(Ni75Cr20Cu2.5Al2.5)是一种以Ni、Cr金属为主的合金材料。在相关的研究中,研究者已经发现,该合金可适用于制造标准电阻,因其有良好的电学和机械性能,例如良好的长期稳定性、高电阻率以及较低的电阻温度系数。目前,多个研究组正在对低温电阻器进行研究[9~12],期望获得较高的低温电阻率(大约为150×10-8Ω·m)和较低的温度系数。Evanohm合金电阻对于不同的低温应用,尤其是精密电气计量至关重要。在电子器件微型化领域的研究中,研究者发现,环线结构的薄膜电阻导线会产生磁场,这对器件性能有所影响。

本文中采用双环线结构来抵消金属引线带来的磁场,增强器件在应用时的稳定性。将Evanohm合金材料与双环线结构相结合,以MEMS工艺为基本手段,制作出新型微型加热器,并探求此种微型加热器在常温及深低温条件下的电学性能与加热性能,希望能得到在特定条件下更为稳定的器件。

1 结构设计

本文设计加热器基本尺寸为1 mm×0.8 mm×0.2 mm(长×宽×厚)。薄膜方块电阻约为Rs=5Ω/sq,加热单元线宽W均为0.02 mm,本文设计双环线结构如图1所示(由左到右,依次命名为结构a、结构b、结构c)。

图1 加热器设计图由左到右,依次命名为结构a、结构b、结构c

加热器采用对称的环线型结构,这种设计可以有效避免加热器线圈带来的磁场干扰。三个结构都运用到并联设计,这是为了在通过增加环形线圈数来增加加热面积的同时,使器件电阻不要过大,避免加热性能下降。加热单元均匀地分布在整个衬底上方,实现温度场的均匀分布。

三个结构的有效加热单元长度分别为L1=1.01 mm,L2=1.835 mm,L3=3.21 mm,根据电阻计算公式R=Rs×L/W,考虑并联电阻关系之后,计算出加热器常温条件下的整体电阻值理论值分别为R1=63 Ω,R2=229 Ω,R3=401 Ω。

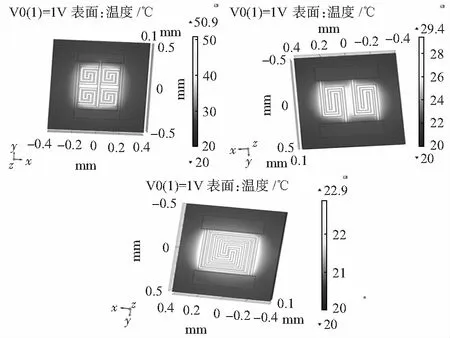

本文模拟了当外界温度为 20 ℃,加热器外加电压为1 V时,加热器的温度场分布,其底面温度场分布如图2所示,由图2可知,外加电压时,三种设计图形都较好地实现了温度场的均匀分布,实现被加热物体均匀加热。而在同样的外加电压下,结构a的最高加热温度几乎是其他两种结构的2倍,这主要是得益于其四并联的结构设计,最大程度降低了电阻。

图2 加热器温度场分析仿真

2 加工工艺

首先,用三英寸的硅片(双抛)为基底,对其进行清洗。清洗后需要确保硅片表面没有附着物,附着物会影响下一步薄膜的制备。

其次,使用SPF210H AC磁控溅射机进行薄膜溅射。用纯度为99.995 % 的Evanohm 合金为靶材制备加热器薄膜。加热器的基底材料选择主要考虑应具备较好的热传导能力,因此选用Si为基底材料。经过多次的实验探索,最终确定了获得良好致密性和一致性薄膜的最佳溅射条件。溅射过程中腔室的本底真空度为4×10-4Pa,Ar流速为4 cm3/min,工作压强为0.21 Pa,溅射功率为100 W,溅射时间为 60 min。Evanohm合金薄膜的厚度为600 nm。

通过溅射完成薄膜制备之后,需对正面Evanohm薄膜进行图形化。先在Evanohm薄膜表面旋涂一层厚度为5 μm的AZ4620正性光刻胶,在90 ℃烘箱前烘2 h之后,通过紫外光接触式曝光50 s后显影,显影时间为90 s,再在60 ℃烘箱后烘10 min。完成光刻胶制备之后,利用离子铣刻蚀,对Evanohm薄膜进行图形化刻蚀,刻蚀完成之后用丙酮浸泡,并重复清洗步骤,洗去残余的光刻胶。此时完成了Evanohm薄膜的图形化过程。

接下来需要利用Lift-off工艺为微加热器制造电极。重复旋涂光刻胶的步骤,旋涂2 μm的正性光刻胶,前烘之后通过紫外光接触式曝光50 s后显影、后烘。接下来通过磁控溅射在图形化的光刻胶之上溅射Au/Cr薄膜,先以Cr为靶材,功率80 W条件下溅射2 min,沉积20 nm厚的Cr薄膜,之后,再以Au为靶材,功率100 W条件下溅射4 min,沉积200 nm厚的Au薄膜。完成之后放于丙酮中浸泡,适度超声。随着光刻胶洗去,部分Au/Cr薄膜脱落,即通过Lift-off工艺完成了Au/Cr薄膜的图形化。微加热器的电极部分制备完成。Lift-off工艺之后,继续重复清洗步骤,洗去多余的残留物。

完成以上步骤,即完成了微加热器的流片制备工作。接下来需要将整体硅片进行切割,利用砂轮切割机按照对准标记进行切割,形成1 mm×0.8 mm尺寸的微型器件。整个加工流程图与实物图如图3、图4所示。

图3 加热器微加工工艺流程图

图4 加热器实物

3 实验结果与讨论

3.1 常温下的加热性能

结构不同的加热器在同样条件下的加热性能并不相同。将加热器固定在样品托上,通过打线的方式在加热器电极上外加电压,用红外线热成像仪对准样品,检测加热器的温度变化。用相同条件下,加热器温度稳定后所能达到的最高温度来表征加热器的加热性能。

图5为室温20 ℃下,三种结构(结构a,结构b,结构c)的加热器在外加3 V的电压,升温至稳定状态后拍摄的红外热成像图片。通过图片不难看出,得益于双环线型的结构设计,加热器的加热状态都相对均匀,没有明显的热噪点。

图5 3V电压下微加热器红外辐射温度图(由左到右,依次为结构a,结构b,结构c)

此外,如图5所示,在相同环境,结构a所能到达的最高温度为138.3 ℃,结构b所能到达的最高温度为45.9 ℃,结构c所能达到的最高温度为35.1 ℃。对比三者的电阻大小,可以初步认识到,微型加热器加热性能与整体电阻大小成负相关关系。即电阻最小的微电阻器(结构a)加热性能最优。

3.2 常温环境下的电学性能

针对结构a型微型加热器进行电学性能探求。

常温下,电阻与温度呈显著的线性关系,如图6。

图6 常温环境下,不同温度的电阻

在不同温度下,根据加热器的电阻温度关系计算了不同温度条件下的TCR值,TCR的计算公式为

TCR(K-1)=(Rt-R0)/[(Tt-T0)R0]

式中Rt为在温度t下加热器的电阻值,R0为在初始温度下加热器的电阻值。计算结果如图6所示,可见,整体加热器的TCR值在9.7×10-5K-1的水平,而常见的各类金属的TCR值在10-3K-1水平,因此从温度稳定性来讲,本加热器的温度稳定性明显优于普通器件,这主要归功于Evanohm材料的使用。另外,通过图7显示,加热器的TCR随温度变化不明显,在330~460 K范围内,d(TCR)/dT=8.62×10-8,由此可见,温度变化下,样品的TCR值是相当稳定的。

图7 常温环境下,不同温度下的TCR

3.3 低温下的电学性能

利用低温平台,将加热器放于低温环境中测试探求其电学性能。

测试得到的R-T曲线如图8所示。以常温下的电阻为基准,在5~300 K的温度区间内,加热器的电阻总体变化在2 %以内,其变化趋势是非线性的,从图8可以看出,电阻首先随着从室温冷却而降低,在40 K左右的温度下呈现最小值,然后随着温度的进一步降低而增加。相似的最小值也曾被其他学者针对镍铬材料的相关研究中被观察过,被称为Kondo最小值。不过针对于镍铬材料的Kondo最小值大约在30 K,而本器件处于40 K,这一偏差可能是材料中成分比重差别与器件结构差别带来的影响。

图8 深低温环境下,电阻随温度变化情况

经过计算,[5,300]K的温度范围,微加热器的平均温度系数为6.5×10-5K-1,并且在[35,55]K的温度范围内,器件的平均温度系数达到8.9×10-6K-1,如图9所示。对比常见金属的温度系数(10-3),可以发现微加热器表现出的电阻稳定性是十分优异的,在特定温区尤为突出。

图9 [35,55]K温度区间内的TCR变化

4 结 论

本文研究了基于Evanohm合金材料(Ni75Cr20Cu2.5Al2.5)的薄膜微加热器。为了得到更好的加热性能与更稳定的电学性能,设计了特定的结构。利用MEMS工艺制造之后,分别在常温与低温下测试其加热性能与电学性能,发现本器件有相对均匀的加热特性,并且在常温与低温下都有着良好的电阻稳定性。并且通过低温测试,发现该器件在40 K的温度下能达到电阻最小值,并且器件能在较宽低温区保持优异的电阻值稳定性。在[5,300]K的温度区间内,加热器的电阻变不超过2 %。在[35,55]K温度范围内,器件平均温度系数可以降至8.9×10-6K-1。这一研究结果为未来寻求特定温度条件下的高稳定性的薄膜加热器有参考意义。