变形量对大规格钼棒组织和性能的影响

2022-01-20王承阳骆学广

熊 宁,王承阳,董 帝,常 洋,骆学广

(1.安泰科技股份有限公司,北京100081)(2.安泰天龙钨钼科技有限公司, 天津 301800)

0 前 言

钼及钼合金由于熔点高、高温强度高、线膨胀系数低,在航空航天、高端医疗、半导体等领域得到了广泛应用。近年来随着高端医疗、航空航天、兵器工业等领域的发展,对钼及钼合金棒的需求逐渐向大规格、高性能方向发展[1-6]。在医疗诊断装备领域,随着CT整机对成像质量的要求提高,需要更高的时间分辨率,更快的CT机架转速,对轴承的负载能力和可靠性提出了更严苛的要求,传统的滚珠轴承已无法满足使用要求,液态金属轴承具有高散热率,近零磨损、零震动,可大幅提高成像质量,延长CT球管的寿命。液态金属轴承套件通常采用大直径钼棒(直径一般大于85 mm)加工而成,由于轴承的螺旋槽设计,尺寸加工精度要求高,加工难度大,因此对钼棒性能要求较高。国外厂家一般采用径向锻造机生产大规格钼棒材,径向锻造由于在多个方向上锻打坯料,金属变形处于三向压应力状态,有利于提高金属塑性,并且锤头脉冲加载的频率很高,可以有效的限制金属的横向流动,提高轴向延伸速率,所制备的大规格钼棒性能优异,产品质量稳定,但径向锻造机投资较高。国内通常采用空气锤进行锻造钼棒,但空气锤打击力小,锻造变形量小,大规格钼棒材心部不能得到充分变形,性能均匀性差。本试验采用1 000 t快速液压锻造设备,开展了大规格钼棒的试制,研究了变形量对大规格钼棒组织、力学性能以及径向不同位置性能均匀性的影响。

1 试样制备及检测

大规格钼棒采用粉末冶金法制备,钼粉通过冷等静压压制成形,压力为200 MPa,将压坯置于中频氢气感应炉烧结,最高烧结温度为1 950 ℃,烧坯直径为200 mm,烧坯密度为9.86 g/cm3,其化学成分如表1所示,烧结后的钼棒显微组织如图1所示,晶粒呈细小的等轴晶,平均晶粒尺寸为35 μm,但烧结坯晶粒内部存在大量的孔隙,晶间结合力弱,晶界处较脆弱,很容易沿晶界发生脆性断裂。

表1 钼棒烧坯化学成分 %(质量分数)

图1 钼棒烧坯显微组织

快锻设备为1 000 t快速液压锻造机,采用氢气钼丝炉加热,锻造开坯温度为1 350 ℃,锻造总变形量分别为40%、65%、80%,锻坯在氢气炉中900 ℃下退火2 h。对不同锻造变形量的钼棒取样分析,由于大规格钼棒径向不同位置性能不均匀且心部性能偏低,因此在钼棒心部取样比较变形量对显微组织、硬度和室温力学性能的影响;在钼棒边缘、1/2半径和心部分别取样,比较变形量对钼棒径向不同位置性能均匀性的的影响。材料的室温拉伸性能在SANS CMT5205电子拉力试验机上进行,检测标准为GB/T 228.1;材料的硬度测试在维氏硬度HVS-50试验机上进行,检测标准为GB/T 4340.1;材料的显微组织观察在OLYMPUS GX51金相显微镜下进行,腐蚀剂为NaOH和K3Fe(CN)6的水溶液;材料的密度采用阿基米德排水法测试。

2 结果与讨论

2.1 变形量对钼棒密度的影响

钼棒密度与锻造变形量的关系如表2所示。由表2可见:随着锻造变形量的增大,钼棒的密度逐渐升高,当变形量为40%时,棒材相对密度由96.4%增大到97.5%;变形量为65%时,棒材相对密度增大到99.4%,变形量为80%时,棒材相对密度增加到99.9%,接近钼的理论密度10.22 g/cm3[7]。这是由于随着变形量的增加,晶粒发生破碎、变形,孔洞压实并逐渐闭合,逐渐致密化。

表2 变形量对钼棒密度的影响

2.2 变形量对钼棒心部显微组织的影响

图2为不同锻造变形量对钼棒心部显微组织的影响。从图2可以看出:钼棒经快锻变形后,钼烧坯的等轴晶粒逐渐沿锻造方向拉长呈纤维状组织。当锻造变形量为40%时,晶粒在外力作用下变形,孔洞得到压实闭合,但由于变形量较小,晶粒内部仍然存在一定孔洞,当锻造变形量增大到65%时,材料孔洞基本得到消除,当锻造变形量增大到80%时,纤维状组织被进一步拉长且相互搭接交错,晶间结合力较强,对裂纹的敏感性逐渐降低。

图2 变形量对钼棒心部显微组织的影响

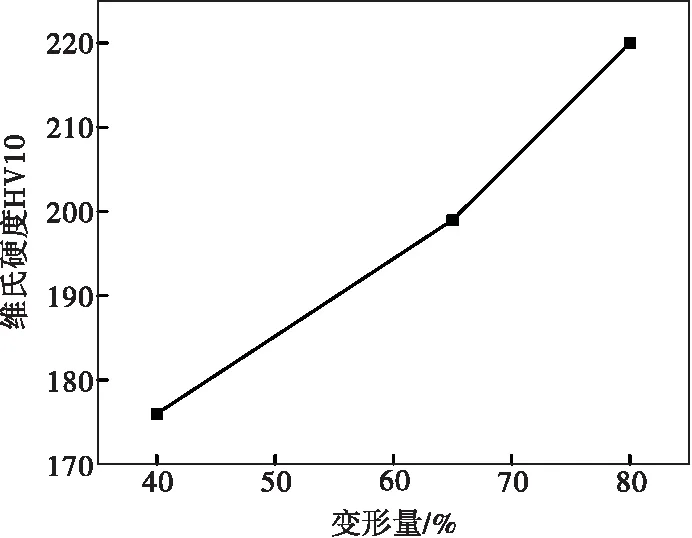

2.3 变形量对钼棒心部硬度的影响

图3为不同锻造变形量对钼棒心部硬度的影响。从图3可以看出:经过锻造变形后,心部硬度得到提高。当锻造变形量为40%时,硬度为176 HV10,当锻造变形量为65%时,硬度为199 HV10,当锻造变形量为80%时,硬度为220 HV10。这是由于随着锻造变形量的增大,晶粒内部孔隙被压实焊合,密度不断提高;同时钼棒的平均晶粒尺寸不断变小,晶粒间的结合强度得到显著提高,由于形变强化、细晶强化等共同作用,硬度显著得到提高。

图3 锻造变形量对钼棒心部硬度的影响

2.4 变形量对钼棒心部室温力学性能的影响

图4为不同锻造变形量对钼棒心部室温抗拉强度、断后伸长率的影响。从图4可以看出:当锻造变形量为40%时,抗拉强度为490 MPa,断后伸长率为3%;锻造变形量增大到65%时,抗拉强度为550 MPa,断后伸长率为11%,锻造变形量增大到80%时,抗拉强度为595 MPa,断后伸长率为20%。随着变形量的增大,钼棒的抗拉强度不断增大,这是由于锻造变形后晶粒尺寸不断得到细化,晶界面积增加, 而晶界上杂质和缺陷的存在以及原子的不规则排列是位错运动的障碍,可有效阻止位错通过,从而使材料的强度得到提高[8-10]。根据Hall-Petch公式 σs=σ0+k.d-1/2可知,晶粒的平均直径越小,材料的强度越高;随着变形量的增大,钼棒的断后伸长率也在不断增大,这是由于在晶界上富集的间隙杂质随着变形量的增大,被分散到更大表面积的晶界上,有效地降低了单位界面上的间隙杂质浓度,材料内部晶界杂质偏析明显降低,塑性得到提高[11]。

图4 锻造变形量对钼棒心部室温力学性能的影响

2.5 变形量对钼棒性能均匀性的影响

图5(a)为不同锻造变形量钼棒边缘、1/2半径和心部位置的硬度,图5(b)为不同锻造变形量钼棒边缘、1/2半径和心部位置的室温抗拉强度。从图5可以看出:当锻造变形量为40%时,钼棒心部硬度为176 HV10,抗拉强度为490 MPa,1/2半径硬度为185 HV10,抗拉强度为505 MPa,边缘硬度为190 HV10,抗拉强度为525 MPa,边缘、1/2半径和心部不同部位硬度、抗拉强度值差异较大,钼棒性能低、均匀性差。当锻造变形量为65%时,钼棒心部硬度为199 HV10,抗拉强度为550 MPa,1/2半径硬度为203 HV10,抗拉强度为567 MPa,边缘硬度为210 HV10,抗拉强度为575 MPa,边缘、1/2半径和心部不同部位硬度、抗拉强度值差异得到明显改善,钼棒性能得到提高,均匀性较高;当锻造变形量为80%时,钼棒心部硬度为220 HV10,抗拉强度为595 MPa,1/2半径硬度为222 HV10,抗拉强度为608 MPa,边缘硬度为225 HV10,抗拉强度为615 MPa,边缘、1/2半径和心部不同部位硬度、抗拉强度差异较小,性能均匀性好;这是由于当变形量较小时,变形主要集中在边缘,心部未得到充分变形,随着变形量的增大,边缘和心部均得到了充分变形,钼棒性能均匀性得到显著提升。

图5 变形量对钼棒心部、1/2半径、边缘性能的影响

3 结 论

(1)采用快锻工艺制备了大规格钼棒,随着锻造变形量的增大,钼棒内部孔隙得到了压实,相对密度不断增大,当变形量达到80%时,钼棒相对密度可达到99.9%。

(2)快锻变形对大规格钼棒有显著的强化作用。钼棒的显微组织随着变形量的增大被拉长成纤维状组织,心部硬度、抗拉强度和断后伸长率均得到了大幅提升。锻造变形量为80%时,钼棒心部硬度为220 HV10,抗拉强度为595 MPa,断后伸长率为22%。

(3)采用1 000 t快速液压锻造设备,当锻造变形量达到80%以上时可获得边缘、1/2半径、心部等不同部位性能均匀的大规格钼棒,满足高端CT球管液态金属轴承使用需求。