钼及钼合金在核领域应用研究现状与展望

2022-01-20柏小丹孙院军

柏小丹,曾 毅,2,孙院军

(1.西安交通大学金属材料强度国家重点实验室, 陕西 西安 710049)(2.金堆城钼业股份有限公司,陕西 西安 710077)

0 引 言

核能作为一种重要的可替代性新型清洁能源,近年来广泛受到各国政府的高度重视。据统计目前440余个核反应堆的发电量占世界总发电量的11.5%[1]。然而,不同国家的核电产量差异很大。发达国家生产大量的核能,而发展中国家只有很少的核电站。非洲尽管是欧美等发达国家核反应堆的资源供应国,实际上还没有核反应堆。因此,核能的发展还有巨大的潜力。

自核能问世以来,核反应堆安全问题一直备受世人关注。自从20世纪50年代核反应堆投入使用以来,世界上发生过多起大大小小的事故,其中3起重大核电站事故分别是1979年美国三里岛核电事故、1986年苏联切尔诺贝利核电事故和2011年日本福岛第一核电站核泄漏事故[2]。虽然这3起事故发生的主要原因可归结为操作管理因素、抗自然灾害能力不足和应急系统能力不够等,但事故根源应该还是反应堆容错能力不足导致反应堆堆芯熔毁及爆炸。目前世界上大多数用于发电或者军事的核反应堆都是热中子反应堆核(裂变反应堆),铀资源的利用率非常低[3]。如果不做任何改变,这些热中子反应堆将在21世纪末耗尽已知的铀资源,从而引发对反应堆堆型的思考。现在的核反应堆产生高水平的长寿命放射性废料(HLW),由少量锕系元素(MA)和长寿命裂变产物组成。目前的处理技术要将此类核废料降低到天然铀水平所需的时间超过了历史认知的时间跨度,急需找到有效的解决方案。

2002年第四代国际论坛GIF(Generation IV International Forum)提出第四代反应堆概念,即具有高安全性、可持续性、高效率和低成本等优点的先进反应堆[4],以满足上述要求。此后,在2011年日本福岛核电站事故背景下,事故容错燃料(ATF,Accident Tolerant Fuel)概念被提出,其核心是需要开发一种能够在较长时间内抵抗严重事故工况、延缓事态恶化程度、为人们采取应急措施争取更多宝贵时间、大大降低放射性原料泄露风险的新型燃料系统[5]。加之,国际深空、深海及边缘海岛的开发,极大地推进了小堆、快堆和空间堆等的发展[6]。以上这些新型反应堆型和燃料系统的提出,将推动核反应堆材料体系发生结构性变化,能否制备出满足新型反应堆恶劣环境下使用的材料,对新型核反应堆的工程化应用起到了决定性作用。

在众多候选材料中,钼和钼合金以其优异的高温特性,良好的力学性能,较低的热膨胀系数,良好的导热性能和耐腐蚀性能,以及相对较低的热中子捕获界面,使其成为新一代核燃料以及包壳材料的重要候选材料[7-8]。例如核燃料方面,目前欧洲高密度低铀燃料计划和美国高性能堆燃料发展计划正在分别开发两种不同Mo浓度的U-Mo燃料,即U-7%Mo (U-7Mo)(质量分数,下同)弥散燃料和U-10%Mo (U-10Mo)整体燃料[9]。在结构材料方面,空间核动力系统温度在1 177~1 427 ℃时,推荐使用TZM (Mo-0.5%Ti-0.1%Zr)合金和Mo-xRe合金[10],其中x从7%到44.5%变化。高纯度Mo和ODS-Mo合金已成功制备成长度大于2 m的薄壁管材,用于可行性研究[8],初步结果令人鼓舞。

本文系统介绍了钼及其合金在核领域应用以及典型的低碳电弧铸熔(LCAC)钼、TZM、ODS(氧化物弥散强化)-Mo、Mo-Re合金的力学性能和在核环境中的抗腐蚀性能、抗辐照性能研究现状;简要评述了当前的主要研究进展和需要进一步关注的问题,并展望了钼和钼合金材料在新一代核能系统中的应用前景和发展方向。

1 核级钼及钼合金材料的应用领域

1.1 核燃料

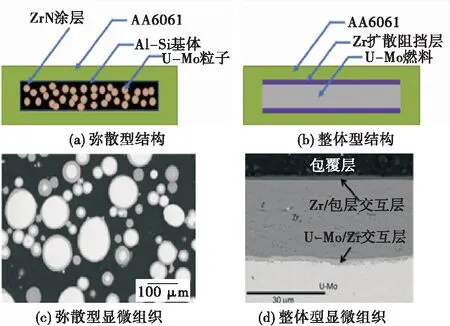

核燃料主要包括由铀235、铀238和钚239与氧、碳、氮、硅等形成的陶瓷核燃料和金属型核燃料。其中使用最广泛的是UO2燃料,但其具有低密度、低导热性能和易脆化等缺点。因此,1978年,美国推出RERTR(Reduced Enrichment for Research and Test Reactors)计划,鼓励全世界新的反应堆向高浓缩铀方向研究设计,而现有的反应堆从低浓缩铀向高浓缩铀发展[11-12],以达到降低成本,防止核扩散的目的,从而U-Mo开始被研究者们关注。U-Mo合金燃料分为弥散燃料和整体燃料,弥散组件由分散在Al-Si基体中的U-Mo燃料核(应用了扩散阻挡材料ZrN)组成,被铝合金包覆,如图1(a)和(c)所示。与弥散燃料不同,整体燃料组件包含一个连续的U-Mo燃料层,该燃料层被包裹在铝合金包覆层中的Zr阻挡层所包围,如图1 (b)和(d)所示,目前主要研究了U-2Mo、U-4Mo、U-6Mo、U-7Mo、U-9Mo和U-10Mo合金燃料,U-10Mo合金燃料兼具高铀密度和稳定的抗热膨胀和辐照性能,并且U-Mo/Zr界面在辐照后相对稳定[11, 13-16]。

图1 U-Mo核燃料结构及显微组织示意图[14]

1.2 结构材料

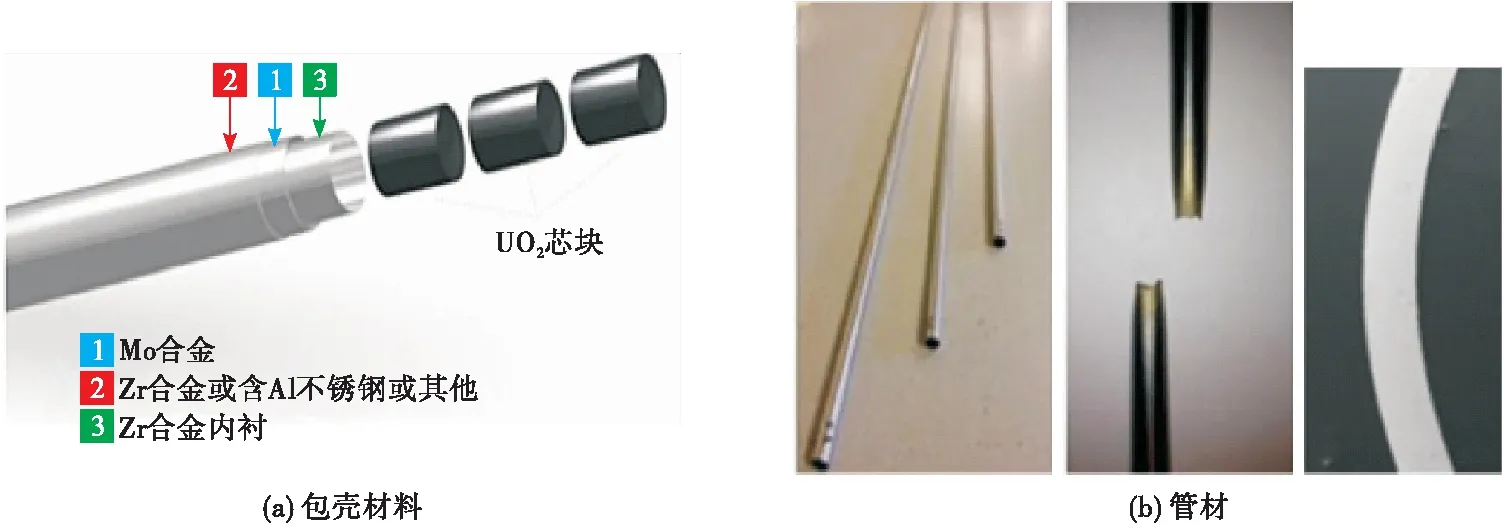

核反应堆结构材料包括堆芯结构材料、燃料(棒)包壳材料以及反应堆压力容器、驱动机构材料等。选择反应堆结构材料时,应考虑其强度、韧性、耐腐蚀性以及辐照脆化的性能。钼及其合金是核反应堆结构材料的重要选择。2012年美国能源部(DOE)启动一项其研发计划,资助国家实验室和核燃料供应商开发更强的事故容错燃料,候选新型包覆材料中的难熔金属主要是钼合金[8]。同时,钼及其合金等高Z(原子序数)材料被认为是转向器结构材料的候选材料之一[17],欧洲提出的3种PFMs(Plasma-Facing Materials)材料中,钼及其合金也被列入其中[18]。此外,Mo-Re合金已被建议用于高温核反应堆,如燃料包壳和结构部件[19]。图2是已研制的涂覆钼合金的包壳材料和钼合金管材[8]。

图2 钼合金的应用实例

2 核用钼及钼合金类别

目前考虑用于核领域的钼及钼合金主要有LCAC钼、TZM、ODS-Mo及Mo-Re合金系列。其中LCAC钼通过电弧熔炼制备,相比于粉末冶金制备的钼,纯度更高,尤其能够降低C、N、O等杂质元素,减少其在晶界的偏析,使其在更大的温度范围具有良好的强度和高延展性,提升了材料室温塑性。在合金方面,研究较多的是第二相强化钼合金,如ODS-Mo和固溶强化Mo-Re以及复合强化TZM合金。ODS-Mo合金是将稀土氧化物颗粒弥散分布在钼基体中起到弥散强化的作用。在冷加工和去应力条件下[20],ODS-Mo合金的韧脆转变温度(DBTT)较纯钼低300 ℃以上,并表现出更好的高温抗蠕变能力。Mo-Re合金,由于Re金属固溶后产生的“铼效应”使得钼的的室/高温强度、抗蠕变性和低温延性均有所提高[21],是目前改善钼合金低温脆性效果最为明显的一类合金。关于铼对钼的强化机理目前还存在争议,不过大量的试验结果表明[21-23]:Re的质量分数在40%~50%时,延性的提高最为明显,一直测试到液氮温度,都没有发现再结晶态高铼钼合金明显的韧脆转变温度。但Re金属昂贵的价格阻碍了其在钼合金中的工业应用,低铼含量钼合金成为目前研究的热点。TZM合金是通过少量Ti、Zr、C等元素对Mo基体固溶和第二相强化的常用钼合金,其高温力学性能优异。

3 核用钼及钼合金力学性能

为满足钼及其合金在核领域的使用条件,其力学性能是首先需要考虑的问题。通过合金化来改善钼的室温脆性,使其满足核领域使用需求,是行业内通用手段。

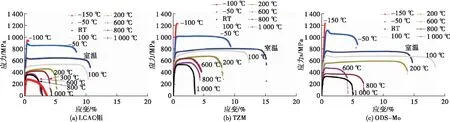

B.V.Cockeram[24]研究了LCAC钼、TZM和ODS-Mo合金的力学性能,其纵向拉伸试验结果见图3。从图3可以看出:所有钼合金的应变硬化指数都很低,但在室温下观察到轻微的上/下屈服点,这主要是产生移动位错所需的应力高于移动位错所需的应力所导致,其内在原因是由间隙溶质(碳或氮)、亚晶界或钼本身固有的晶格电阻引起。同时,在钼合金的横向取向上也观察到上/下屈服点和低应变硬化指数。此外,TZM和ODS-Mo合金的抗拉强度值略高于LCAC钼,这可能是由于TZM和ODS-Mo合金中存在更细的晶粒尺寸和第二相颗粒。虽然TZM和ODS-Mo合金的抗拉强度值很接近,但ODS-Mo合金中存在的氧化物颗粒表现了更好的蠕变性能[25]。在接近DBTT的温度下,观察到所有合金的强度增加和拉伸塑性降低,这是由于较低温度下流变应力升高到该点的固有的断裂应力的结果,裂纹由原有的缺陷扩展而产生脆性断裂。而在100 ℃以上的温度下,屈服强度的下降伴随着总伸长率的普遍下降,但断面收缩率(RA)值仍然很大(见图4)。这是由于钼的应变硬化指数较低,再加上高温下流变应力的降低,导致其对塑性不稳定(颈缩)的阻力较低,从而产生高度局域宏观塑性,具有较高的RA值和较低的总伸长率。较高的RA值也表明这些钼合金在断裂过程中吸收了相对较高的能量。

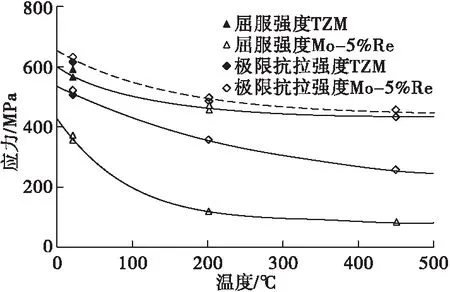

结合图3和图4(a)和(b),综合研究钼及其合金在室温、室温附近、高温下的延伸率和断面收缩率[18, 20, 24],可以看出:纵向去应力退火态ODS-Mo合金的延性值在-100 ℃时发生了转变,在-50 ℃到室温,横向去应力退火态ODS-Mo、TZM合金和LCAC钼的延性值都发生了转变。关于纵向方向,该研究通过断口观察发现这是由于穿晶准解理脆性破坏导致。图4(c)表示了温度对ODS Mo-14Re和ODS Mo-7Re合金的影响,可以看出:合金相对于纯钼具有更好的延展性,并且在一定的晶粒尺寸下,加入适量的Re能显著降低ODS-Mo合金的DBTT。图5为不同温度下Mo-5%Re和TZM合金拉伸试验结果,从图5可以看出:在0~500 ℃,Mo-5%Re的屈服强度和极限抗拉强度都高于TZM合金。说明TZM合金具有比Mo-5%Re合金更高的应变硬化能力,Re元素对钼的室温脆性是有改善的。图4(d)也再次证明通过总断裂伸长率和断面收缩率评价延性的可靠性。

图3 钼合金纵向拉伸试验的典型应力应变曲线

图4 LCAC钼、TZM、ODS-Mo以及Mo-Re合金延伸率和断面收缩率随温度的变化[18, 20, 24]

图5 TZM和Mo-5%Re屈服和极限拉伸强度(UTS)[18]

综上所述,与纯钼相比,LCAC钼、TZM、ODS-Mo和Mo-Re合金的室温力学性能和高温力学性能都优于未合金化的纯钼,TZM 合金在高达1 000 ℃时仍然具备较高的强度,这说明TZM合金的再结晶温度远高于纯钼,不仅如此,与纯钼相比,TZM合金的DBTT降低到-50 ℃左右。

ODS-Mo合金1 000 ℃的抗拉强度大约为330 MPa,LCAC钼在1 000 ℃的抗拉强度在260 MPa左右,值得注意的是,在-50 ℃时ODS-Mo合金仍然具有一定的延性。而Mo-Re合金无论在强度还是塑性方面有很大的优势。因此,以上4种钼材的室/高温力学性能整体上均优于目前的Zr、钢等合金,但其在核领域应用中是否能够满足环境要求,仍然需要考虑具体堆型的设计要求及在强腐蚀、高辐照条件下的力学性能表现。

4 钼及钼合金材料在核环境中的耐腐蚀性

依据核反应堆的设计堆型及制备的结构件所处的位置不同,材料承受的腐蚀环境会存在差异。钼通常被考虑用来制备反应堆高温结构件,这些结构件可能会面对高温高压氧化、高温高压水腐蚀、液态金属腐蚀、高温熔盐腐蚀等环境。国内外学者对钼在这些环境中的腐蚀行为及腐蚀机理做了大量研究。

4.1 高温氧化

核应用环境中钼的高温氧化是一个复杂的过程,其通常涉及到温度和压力的双重作用。现有的氧化机制包括氧吸附、表面侵蚀、MoO2微晶外延形成、MoO3的形成和挥发等。

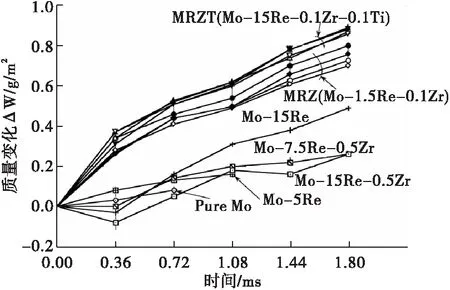

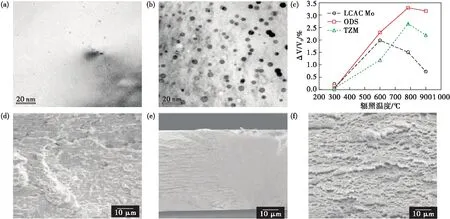

关于温度和氧含量的影响,研究人员[26-28]对Mo在较宽温度范围和高氧含量下的氧化行为做了大量研究,结果表明: Mo在250~450 ℃时的氧化速率服从抛物线定律,有MoO2和MoO3生成;在450 ℃~650 ℃之间,有MoO2和其他氧化物(MoOZ)生成,其中2 R.K.Sharmaa等[30]研究了500 ℃时氧分压对Mo氧化行为的影响(见图6),XRD分析结果表明:在不同氧分压下Mo表面形成的氧化层具有两种不同的氧化相(正交MoO3和单斜Mo8O23)。高压下(26.66 Pa)由于反应腔内氧含量大,氧化物挥发少,在Mo表面形成了较厚的氧化物层。然而,在低压(8.67 Pa和10 Pa)下XRD表征的峰强度降低的原因是氧化物挥发率高。N.Floquet和O.Bertrand[31]利用反射式高能电子衍射仪(RHEED)和俄歇(AES)研究了钼(100)、(110)、(111)晶面在高压(104Pa)和低温(345~545 ℃)下的表面氧化行为,结果表明:MoO2和非化学计量的氧化钼并不存在于钼的氧化过程中,而是MoO3相直接从钼表面成核。 图6 钼在不同氧分压下氧化的X射线衍射图 E.A.Gulbransen等[32]通过测量样品的重量变化和氧消耗量研究了钼在550~1 700 ℃、压力667~10 132 Pa下的氧化过程,结果表明:温度在550~700 ℃,钼表面同时发生氧化皮的形成和三氧化钼挥发的过程。在超过800 ℃,压力达到10 132 Pa时,三氧化钼的挥发和形成速度一样快。这主要是由于氧分子在已被氧覆盖的钼表面上的移动吸附。 总之,钼及其合金在高温高氧分压下的抗氧化能力较差,特别在温度大于650 ℃以后,将生成MoO3直接挥发,导致钼基体的质量损失,因此改善钼及其合金的高温抗氧化能力是一个重要的课题。 P.Hu等[40]研究了TZM合金在不同Cl-浓度中性溶液中的腐蚀行为。结果表明:TZM合金表面形成的氧化膜是多孔且不稳定的。氧化膜很容易沿晶界开裂,对基体没有保护作用。Cairang W.等[41]对La2O3分散增强钼的耐蚀性进行了电化学研究,结果表明:Mo中掺杂0.3%(质量分数) La2O3后,Mo显示较明显的钝化区,并且掺杂Mo表面的氧化膜电阻(Rf)、电荷转移电阻(Rct)和极化电阻都比纯Mo提高了2~3倍,掺杂Mo样品表面均生成了MoO2氧化膜,结构致密,更具保护性,而纯Mo上的MoO2比掺杂Mo更厚并且存在大量不规则的裂纹和孔洞,导致腐蚀介质向氧化膜/基体的界面扩散,使表层MoO2进一步被氧化为MoO3。因此,掺杂Mo的抗腐蚀性能比纯Mo有了显著的提高。这归因于弥散在Mo中的纳米颗粒La2O3能够为晶粒提供大量的形核位点,同时,能够钉扎晶界使其长大,从而使Mo的晶粒得到了细化;另外,弥散在晶内的纳米颗粒La2O3能够吸附C、O等杂质元素,避免这些有害元素在晶界处的富集,从而净化了晶界。 从上可以看出,钼在室温下水溶液中的腐蚀受pH值影响较大,当pH值较高(碱性环境)时,钼基体表面几乎没有钝化膜形成,当pH值较低(酸性环境)时,在钼基体表面可以形成钝化膜,对钼有一定的保护作用,但其钝化膜厚度仍受pH值控制。而在高温(>600 ℃)时即使是中性水环境,温度较高仍然出现MoO3的挥发导致基体质量损失。合金化钼也许是一个改善钼抗腐蚀性能的方法,在钼合金表面形成致密性的钝化膜是一个值得研究的方向。 难熔金属钼及其合金由于在液态金属和熔盐中的溶解度低,有望成为铅基反应堆和熔盐堆的候选材料。H.Shimotake和W.D.Manly等[42-43]研究了24种不同金属对热对流回路中流动的液体铅的耐蚀性,分别在最热段(800 ℃)和最冷段(500 ℃)进行了试验。结果表明:在24种金属/合金中,钼和铌对液态铅的耐蚀性最好,这是因为它们在液态铅环境中具有热和化学稳定性。Fazio C等[44]报道了难熔金属在400 ℃低氧、流动铅铋环境中的腐蚀行为,结果表明:所有材料在暴露1 500 h后都出现了重量下降,在10-5μm/h范围内,W和Mo的腐蚀速率比AISI 316L和T91钢低两个数量级,这主要归因于AISI 316L钢中镍的溶解和随后的铁化, T91钢也发生元素溶解,形成空洞。A.K. Rivai和M.Takahashi[45-46]研究了难熔金属作为包覆材料在700 ℃铅铋共晶中1 000 h的腐蚀行为。结果表明:钨和钼对LBE表现出较高的耐腐蚀性能,未发生元素溶解和LBE的渗透。 J.Saito 等[47]研究了Mo-Re合金在1 200 ℃的液态锂中的腐蚀行为,结果如图7所示,其腐蚀样品重量随腐蚀时间的延长而增加。且随着Re含量的增加,其增重趋势更为明显,在腐蚀500 h后,Mo-15Re合金表面增重0.5 g/m2。在合金中添加Zr、Ti有利于表面腐蚀产物(Re2Zr、ZrN)的生成,这类腐蚀产物连续,无裂纹,更进一步提升了材料耐液态Li腐蚀能力。但是相对于Nb基合金而言,其抗腐蚀性能更强。同时,J.Saito 等[48]也研究了合金化对钼基合金在1 200 ℃液态锂中腐蚀行为的影响。结果表明:二元Mo基合金比二元Nb基合金具有更高的耐腐蚀性能,这主要由于溶解性较差的元素表现出较高的耐蚀性。此外,预测Hf可能是这些合金中最好的合金元素之一。 图7 不同成分Mo-Re合金在1 200 ℃液态Li中的腐蚀速率 W.Cairang等[49]研究了600 ℃下难熔金属钼在氧饱和铅铋共晶(LBE)中的氧化机理。结果表明:氧化层呈多层分层结构,氧化层主要由最上层的Pb2MoO5化合物和柱状结构的PbMoO4、中间层的超细晶PbMoO4和最下层的纳米结构的MoO2组成,这主要与氧化物形成的标准Gibbs自由能有关,如图8所示。 图8 标准吉布斯自由能与温度的函数的埃林厄姆图 综上,可以发现钼及其合金的高温抗氧化能力较差,在水溶液腐蚀性能受pH值和温度影响较大,但其在熔盐和液态金属腐蚀性能表现优异,在第四代液态金属及熔盐堆中具备良好的应用前景。 材料能否在高温时保持相结构稳定性是其是否具有抗辐照性能的标准之一[50]。辐照损伤主要表现为辐照硬化和脆化以及辐照肿胀。近几十年来,辐照硬化和脆化在核结构材料中被广泛观察到[51-53]。辐照硬化是指与未辐照的材料相比,辐照材料的屈服应力或硬度随着辐照剂量的增加而增加,直到辐照诱导的缺陷密度达到饱和。然而,辐照脆化是由于辐照对未辐照金属原始缺陷的影响,其特征是伸长率降低、断裂韧性降低和DBTT升高[54]。多晶钼本身具有较弱的晶界,在核反应堆的辐照环境中,其低延展性和辐照致脆是一个主要问题。已有研究表明[55]:钼合金在辐射温度<800 ℃时易受到中子辐照损伤是制约它们在核应用中更广泛使用的原因,但在>800 ℃时,其抗辐照性能很好。因此,到目前为止,主要通过控制杂质、减小晶粒尺寸、添Re、Ti、Zr、Al、B、C等合金元素或氧化物、碳化物颗粒来显著提高其塑性和断裂韧性,以降低辐照应用温度下限。 在辐照硬化和膨胀方面,B.V.Cockeram等[56-59]研究了LCAC钼,ODS钼和TZM合金在270~1 100 ℃,中子注量为0.2×1025~24.7×25n/m2,辐照后膨胀、组织和硬化情况。结果发现:低中子通量下,空洞和位错尺寸、密度以及辐照硬化和电阻率与中子通量呈次线性增加,如图9(a)和(b)高纯LCAC钼在辐照下产生的空洞尺寸、密度随中子通量增加而增加。即在钼中产生辐照硬化是空洞和位错的形核和生长过程的结果。在高剂量的中子辐照下,钼在辐照后产生的缺陷组织、硬化和膨胀受辐照温度和材料原组织的强烈影响。例如,辐照诱导空洞的大小强烈地依赖于辐照温度,如图9(c)所示,随着温度从300 ℃升高到900 ℃,作者观察到的缺陷由细孔洞(直径D在1 nm左右)到中等孔洞(D=5~6 nm)再到大孔洞(D=8~30 nm)。同时,随着孔洞尺寸的增大,孔洞数密度逐渐减小。比较而言,在300 ℃和600 ℃的辐照下,ODS-Mo、TZM和LCAC钼形成的空洞、位错环尺寸上相似且密度最大,发生微小的膨胀和严重的硬化。与LCAC钼和TZM相比,ODS-Mo的细粒度导致空洞尺寸略小,密度略高,且膨胀率略高。在600~800 ℃辐照产生大量相对较小的空洞,导致膨胀程度最大,硬化程度类似于300 ℃辐照。在800 ℃以上辐照下,所有钼材的硬度变化很小,ODS-Mo可以观察到较大的空洞尺寸和较低的空洞密度,其膨胀程度略高于LCAC钼和TZM。这可以解释为其细晶组织的影响。但LCAC钼在900 ℃及以上辐照时,发生再结晶,晶粒尺寸增加。此外,钼在高剂量中子的辐照下还会导致辐照诱导形成富含嬗变产物的沉淀。初步分析表明:这些沉淀是有序转变的结果,但需要进一步的研究来确定这些沉淀的结构。 在辐照脆化方面,B.V.Cockeram等[55, 60-63]对LCAC钼、ODS-Mo和TZM钼在温度244~1 100 ℃,中子注量1.05×1025~24.7×1025n/m2之间做了系统的拉伸性能测试。结果表明:对于去应力退火态的LCAC钼、TZM在935~1 100 ℃下辐照时,拉伸强度、伸长率变化不大,DBTT没有变化,而ODS在870~936 ℃辐照后也得到同样的结果。但是,244~609 ℃辐照后LCAC钼、ODS-Mo和TZM均表现出屈服强度显著提高,伸长率降低,DBTT增加,只是ODS-Mo对测试温度的依赖性较大。这种辐照脆化是由于形成了高密度的扩展点缺陷团簇(环和空洞),导致流变应力增加到高于材料固有断裂应力的水平,从而观察到脆性行为,图9(d)、(e)和(f)为ODS-Mo在294 ℃,中子注量23.2×1025n/m2条件下辐照后不同温度拉伸试验的扫描电镜断口图,分别表现为穿晶解理、混合断裂模式和延性层状破坏模式。不同的是,300 ℃辐照后的ODS-Mo的DBTT为800 ℃,与LCAC钼和TZM辐照相同剂量时的DBTT相同。但是,600 ℃辐照时,ODS-Mo的DBTT是室温,而LCAC钼和TZM 的DBTT值分别是300 ℃和700 ℃,这是一个显著的改进。这也表明细长的晶粒组织,低氧含量、高的晶界结合强度对提升材料的低温抗辐照能力均是有益的。当然,材料状态(退火或再结晶)或检测方式的不同在高温时结果可能存在一定的差异。 图9 不同辐照条件下钼的典型缺陷、组织及性能变化(a) 高纯LCAC钼在600 ℃,中子通量为 0.2×1024 n/m2辐照条件下产生的空洞显微图[57];(b) 高纯LCAC钼在600 ℃,中子通量24.3×1024 n/m2辐照条件下产生的空洞显微图[57];(c) ODS、 LCAC和TZM钼,在高中子通量下的最大溶胀程度随辐照温度的变化[59];(d)、(e)和(f)为ODS钼在294 ℃,中子通量23.2×1025 n/m2条件下辐照后不同温度拉伸试验的扫描电镜断口图[62]:(d)室温下为穿晶解理;(e) 600 ℃下为混合断裂模式;(f)温度为800 ℃时,表现为延性层状破坏模式 在Mo-Re合金方面,Y. Nemoto等人[64]对含2、4、5、10、13和41%(质量分数)Re的Mo-Re合金在408~779 ℃范围内进行了中子注量为5~6×1026n/m2的中子辐照,结果表明:所有辐照试样均表现出硬化,较低辐照温度下,随着Re含量的增加,辐照硬化程度增加。这主要归因于位错环的数目密度增加以及σ相与χ相的析出。M.Scibetta等[18]研究了TZM和Mo-5%Re两种钼合金在BR2反应堆中进行中子辐照(中子注量3.5×1016n/cm2)后的拉伸和断裂韧性。结果表明:在25~450 ℃范围内中子辐照后,TZM和Mo-5%Re材料延性都大大降低,但断裂韧性仅略有下降,相比之下Mo-5%Re表现出更好的韧性。 综上表明,钼及其合金仍然需要在800 ℃以上服役于核环境,才能保证其良好的抗辐照性能。低于800 ℃表现出低延性,虽然在一定时间和辐照计量下能满足一些应用,但其塑性和韧性还需得到进一步改善。 目前,随着新一代反应堆堆材料更为苛刻的要求,钼及钼合金材料以其独特的耐高温及腐蚀特性越来越受到应用研究者们关注,但要充分发挥钼和钼合金在核领域的应用潜力,促进钼合金的核级商业化应用,仍面临如下挑战。 (1)钼及钼合金室/高温脆性仍然是制约其核级应用范围的关键,如何控制C、O等杂质元素,提升钼合金晶界结合强度,提升材料塑性是实现钼合金核级应用的关键。 (2)钼及其合金在不同核环境下的腐蚀性能及机理研究尚比较缺乏,探索不同环境下的腐蚀机理,有针对性地开展结构与组份设计,提高钼合金在不同环境下的耐蚀性能,对实现钼合金的工业化应用至关重要。 (3)目前关于中子条件下钼合金的辐照脆化机制的研究是有限的,在完善钼合金辐照脆化理论的同时,结合高通量试验与机器学习手段,有针对性地进行新型钼合金成分及结构设计,以降低钼合金辐照脆化的温度下限,或许是促进钼合金材料在新一代核反应堆环境中应用的有效手段。 (4)对于钼及钼合金的核级应用研究,通常只局限于单一试验或模拟环境下,难以准确评估钼材料在核反应堆应用环境下的真实性能。搭建核环境多因素耦合试验平台,研究钼合金材料在辐照-高温-腐蚀-应力多场耦合环境下的服役行为与失效机制,对充分发挥钼合金的材料优势,有针对性地避免钼合金核应用短板,加速核级钼材料开发具有重要意义。

4.2 水腐蚀

4.3 熔盐和液态金属腐蚀

5 钼及其合金材料的辐照性能

6 结论与展望