X80管道环缝焊接残余应力数值模拟

2022-01-20葛华黄海滨蒋毅张硕曹宇光司伟山

葛华,黄海滨,蒋毅,张硕,曹宇光,司伟山

(1.国家管网集团西南管道有限责任公司,成都 610041;2.中国石油大学(华东),山东 青岛 266580)

0 前言

随着中国对石油天然气的日益增加,到2020年底中国已建成14.4万公里油气长输管道,天然气管道里程占据主要部分,管道作为长距离输送石油和天然气的载体,主要服役于能源运输。长输管道建设离不开管道的焊接技术,合理的焊接技术对保证长距离输送油气管道的质量具有重要意义。管道由于焊接不均匀热输入产生的焊接残余应力,导致容易应力腐蚀开裂、降低构件刚度、影响疲劳强度等负面影响。研究管道焊接接头残余应力分布对指导管道焊接工艺与提高焊接质量具有重要意义。Tejc等人[1]对X65管道焊接过程中的热效应进行了热冶金和力学分析,研究不同焊接顺序对管道焊接残余应力的影响。Obeid等人[2]采用基于Goldak双椭球热流分布的移动热源模型,对流换热和辐射换热边界被考虑其中,分析堆焊层和环焊缝内衬管道热等温线和残余应力分布。Sun等人[3]建立高强钢NVE690材料焊件有限元模型,模拟焊接构件的温度场、残余应力和变形,分析了组合热源对模拟高温电弧焊接温度场的优势,随后设置不同热输入参数,分析焊接残余应力和应变的变化情况,优化了数值模拟方法。Yaghi等人[4]以P91高等级钢管道为研究对象,从抗蠕变能力和降低焊接残余应力提高抗蠕变能力角度出发,采用有限元方法模拟了经焊后热处理工艺处理的P91管道焊接残余应力。Sidorov[5]研究了直径为530 mm的低合金钢不同厚度管道环焊缝残余应力的分布,利用X射线衍射法测量了管道的焊接残余应力。

基于热弹塑性有限元方法,研究管道焊接残余应力。由于焊接过程的复杂性,部分研究对焊接过程中的影响因素考虑不足,包括焊接层数和热处理工艺对焊接残余应力的影响。文中以中缅天然气管道黔西晴隆段为背景,采用ABAQUS有限元方法,利用生死单元技术,模拟不同焊接层数下的管道环缝焊接和焊接后热处理过程,考察热处理前后残余应力的分布变化规律。

1 试验方法

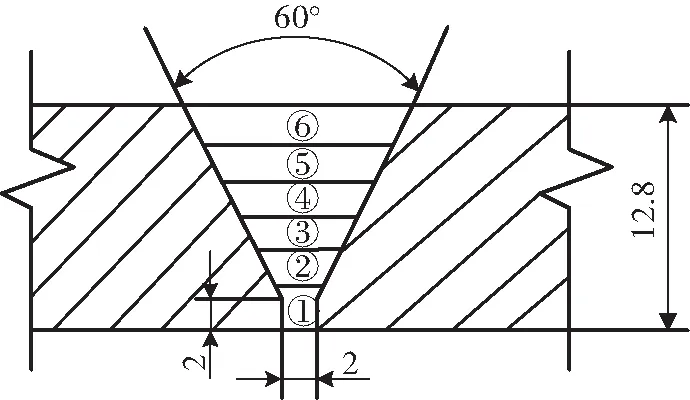

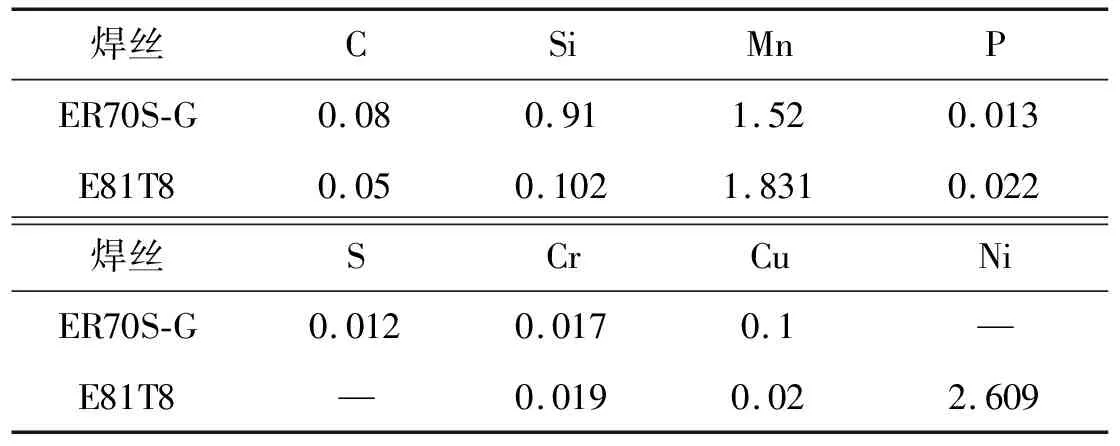

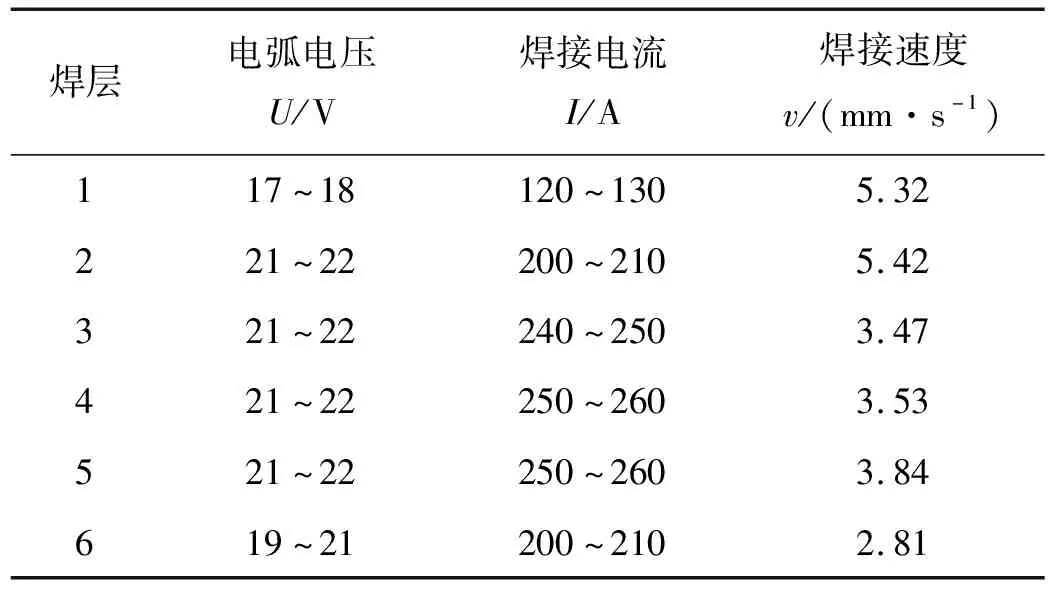

试验选择服役于中缅天然气运输的X80管道,其直径为1 016 mm,厚度为12.8 mm,设计压力为10 MPa。施焊时采用6层6道焊接方法对管道进行焊接,具体的坡口形式及焊道布置如图1所示。根焊使用手工电弧焊,采用ER70S-G实心焊丝,其他焊道使用半自动电弧焊,采用E81T8药芯焊丝,其化学成分见表1。焊接前对坡口预热到100~150 ℃,层间冷却温度需要保持在100~200 ℃,具体的焊接工艺参数见表2。

图1 坡口形式及焊道布置

表1 焊丝化学成分(质量分数,%)

表2 6层6道焊接工艺参数

2 数值模拟方法

2.1 几何模型与网格划分

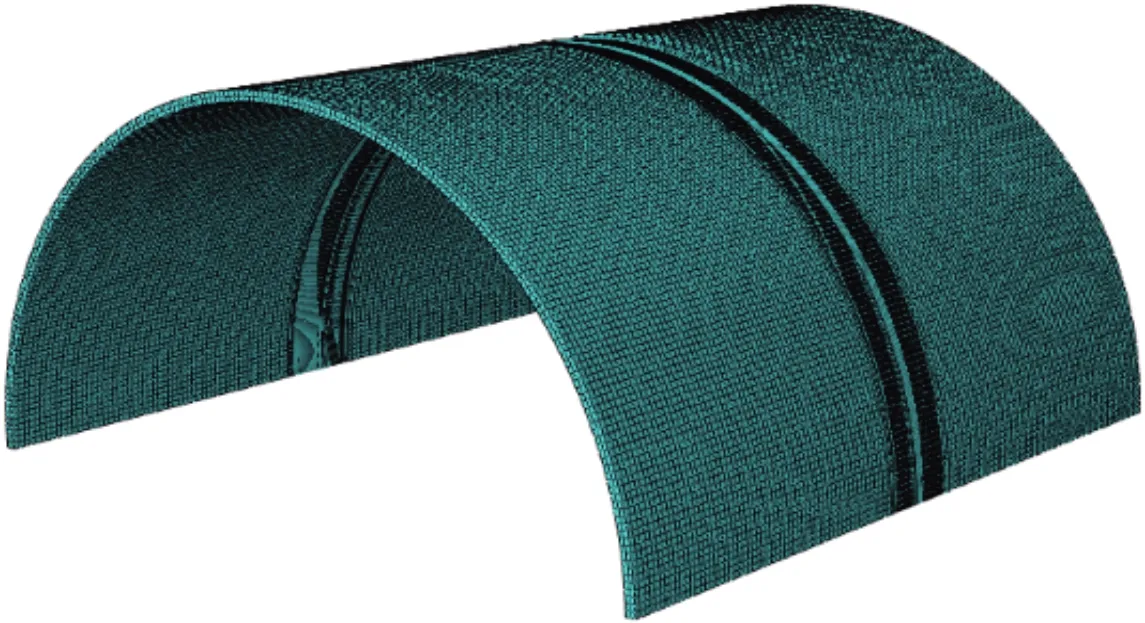

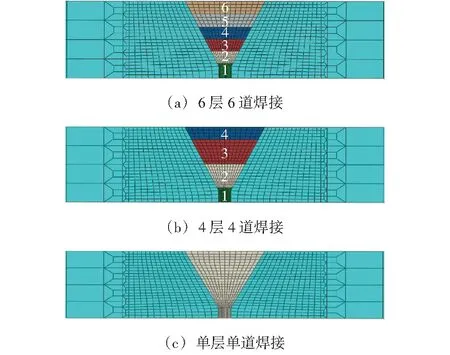

由于测量焊接残余应力前已剔除了焊缝余高,文中建立不含焊缝余高的三维有限元管道模型。为了平衡三维模型的计算效率和精度,根据管道结构的对称性采用1/2管道网格模型。模型总长为2 000 mm,针对研究X80管道对接接头的焊接残余应力分布,故将焊缝区附近的网格加密,距离焊缝中心较远的区域划分相对稀疏,网格数量为163 976,节点数为213 511,有限元管道模型如图2所示。保证网格划分尺寸一致,对6层6道焊接的焊道进行合并,形成4层4道焊接与单层单道焊接的焊道,具体为:4层焊接是将根焊1和盖面焊6作为独立的焊道,2,3合并成一个焊道,4,5合并成一个焊道;单层焊接是将1,2,3,4,5,6合并成一个整体焊道。不同焊接方式的具体焊道布置如图3所示。

图2 管道有限元模型

图3 焊道合并方式

2.2 材料性能参数

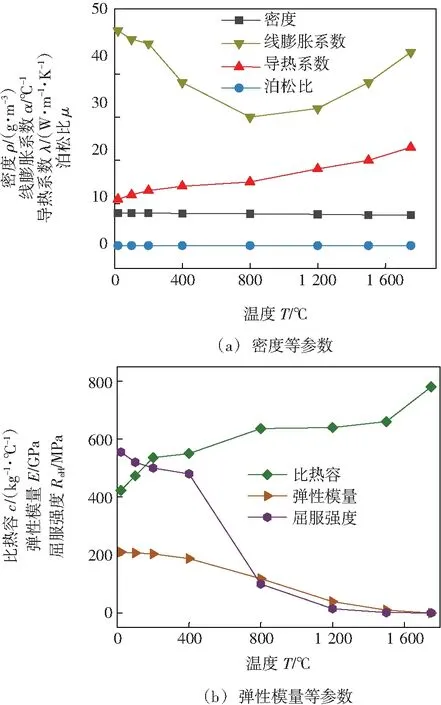

模拟计算时,假设焊缝金属和母材具有相同的材料属性。参考刘阳等人[6]给出的X80管道的材料热物理参数,考虑到某些温度下的部分参数仍未确定,采用插值法计算中间温度区间的材料属性,采用外推法计算高温时的材料属性,不同温度下X80管线钢的材料热物理参数曲线如图4所示。

图4 管道钢材料热物理参数

2.3 焊接热源及边界条件

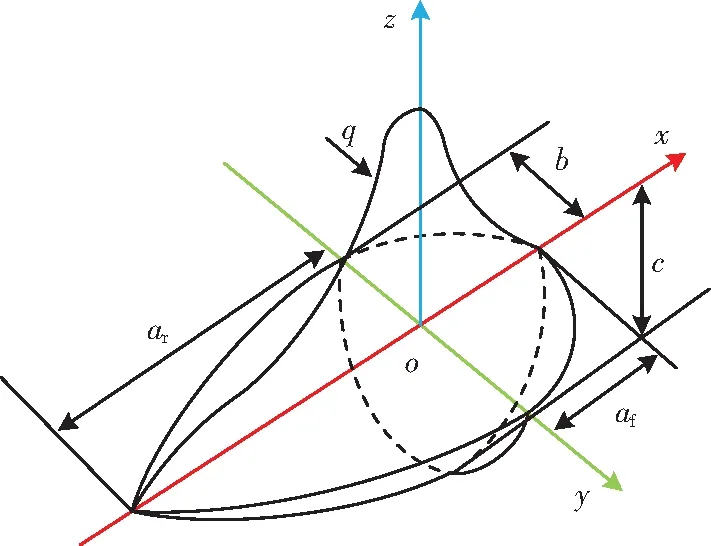

双椭球热源能够较好地还原真实的焊接熔池,更加接近真实的焊接情况,广泛应用于焊接数值模拟,前半部分椭球内热流密度分布为:

(1)

后半部分椭球内热流密度分布为:

(2)

式中:qf(x,y,z)和qr(x,y,z)表示点(x,y,z)在t时刻的前、后热流量;af和ar分别是热源熔池前后半椭球的半轴长度;b和c分别表示熔池的宽度和深度;ff和fr分别为前后半椭球的能量分配系数,双椭球热源分布模型如图5所示。

图5 双椭球形热源分布模型

焊接过程综合考虑对流换热和辐射换热的边界条件,热源效率(焊件输入能量与焊接电弧总功率的比值)η设置为0.8,对流换热系数λ取10 W/(m2·℃),辐射率取为0.8,初始条件为20 ℃的环境温度;力学边界条件不能轻易限制某个面或某条线的自由度,即限制结构在x,y,z3个方向的位移和转动6个自由度,否则会影响到降低应力场的模拟精度,因此采用三节点法添加约束条件[7]。

2.4 焊接热源参数

文中采用多层多道焊接工艺[8-9],在Zhao等人[10]对X80管道焊接数值模拟的研究基础之上,利用ABAQUS软件模拟6层6道焊接。为了研究管壁厚度一定,随焊接层数增加,管道内外表面环向和轴向焊接残余应力的变化趋势,进一步模拟相同壁厚条件下单层单道焊接和4层4道焊接,与6层6道焊接进行了对比。

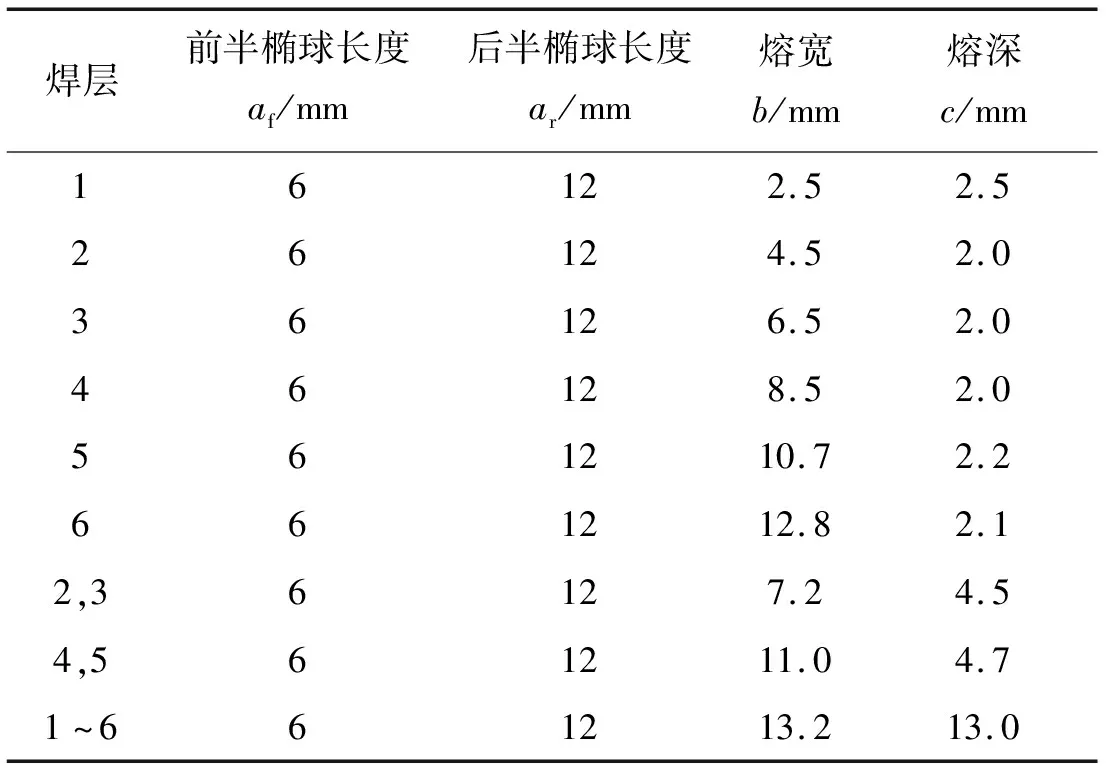

焊缝熔池区域的热输入是一个急剧增加的过程,层间冷却温度需要保持在100~200 ℃之间提供一个相对稳定的热条件[9,11]。为了能够使焊料在焊接过程中熔透,需要考虑不同种焊接工艺下的热输入分配。合理分配合并后焊道的热输入是进行数值模拟计算的一个关键问题。为了获取4层焊接和单层焊接中焊道的热输入,需要利用试算法[12]对合并后的焊道的热输入进行修正。具体方法为根据合并焊道面积进行热输入模拟试算,得出产生合理熔池温度时的双椭球热源形貌参数。表3中焊层2,3与4,5代表4层焊接中合并的焊道;1~6代表单层焊接中合并的整体焊道。

表3 各层焊道椭球热源参数

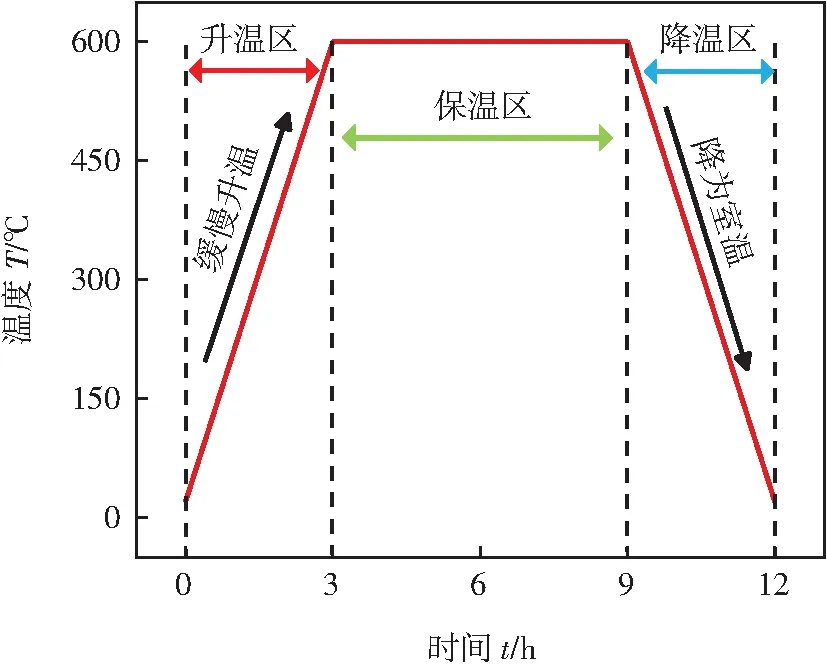

2.5 焊接后热处理

为了降低管道在焊接过程中产生的焊接残余应力,应进行焊接后热处理。焊接后热处理主要分为3个阶段,分别是升温阶段、保温阶段和冷却阶段。升温速度、保温温度、保温时间和冷却速度等均需要符合GB 50236—2011《现场设备、工业管道焊接工程施工质量验收规范》的具体要求;热处理升温过程中温度均匀上升直至达到恒温温度600 ℃,继续采用均匀降温的方式进行冷却,且冷却速度不超过260 ℃/h,6层6道焊接后热处理温度曲线如图6所示。

图6 管道环焊缝热处理工艺曲线

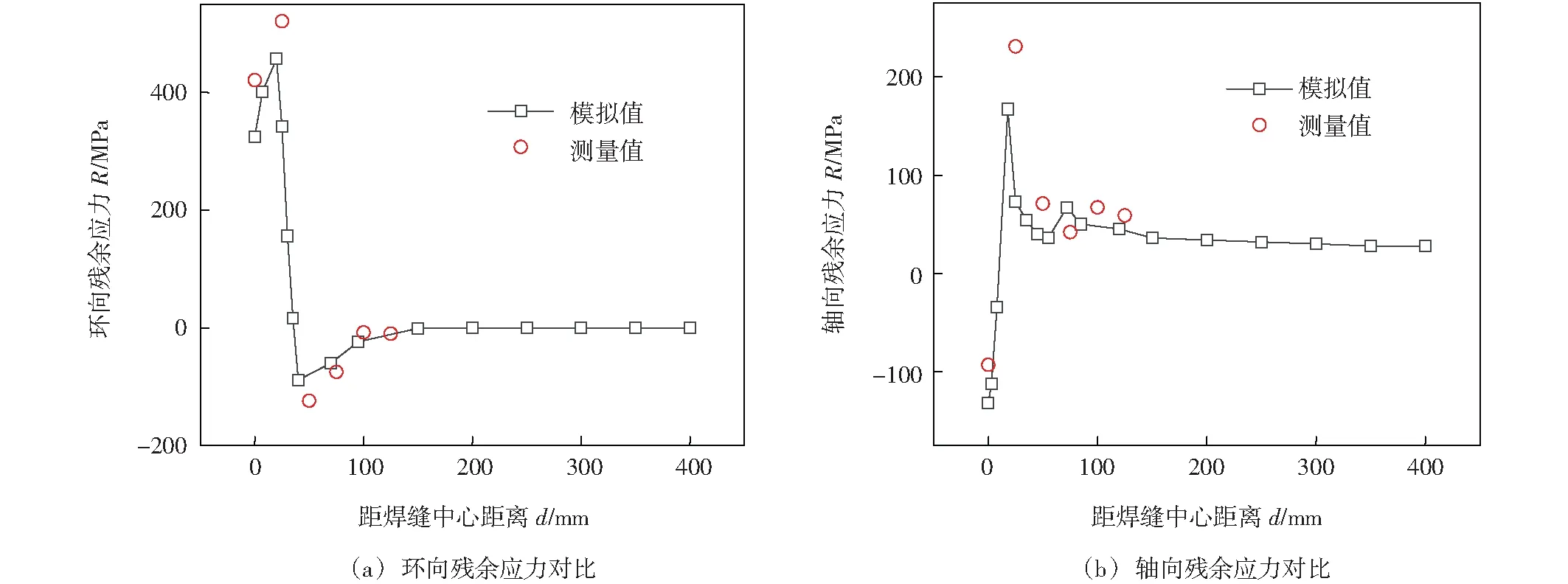

2.6 模型验证

为了验证管道环缝焊接残余应力数值模拟结果的可靠性,文中用GB/T 3395—2013《残余应力测试方法钻孔应变释放法》中的盲孔法测量管道的焊接残余应力,对管道焊缝外表面进行打磨,粘贴直角应变花,进行焊接残余应力测量。待测管道直径为1 016 mm,厚度为12.8 mm,为降低焊接残余应力测试结果误差,待测钢管的长度一般约为两倍的直径,因此取长度2 m的管线钢进行测量,测试位于垂直管道外表面焊缝的直线上,以焊缝为中心,每25 mm取一点进行钻孔测量。将盲孔法测得的残余应力与数值模拟计算所得的残余应力进行对比,对比结果如图7所示。由图7焊接残余应力模拟结果与测量结果对比可知,试验测量值与6层6道焊接数值模拟值的分布规律相似,且在数值误差上符合模拟精度,验证了数值模型的可靠性。

图7 残余应力数值模拟结果和测量结果对比

3 管道焊接应力场数值模拟

由焊接不均匀热输入导致的焊接残余应力属于热—结构耦合分析范畴,其中热—结构耦合可分为2种形式:顺序耦合法和直接耦合法。顺序耦合法较直接耦合法在计算效率上大大提升,因此采用顺序耦合法。

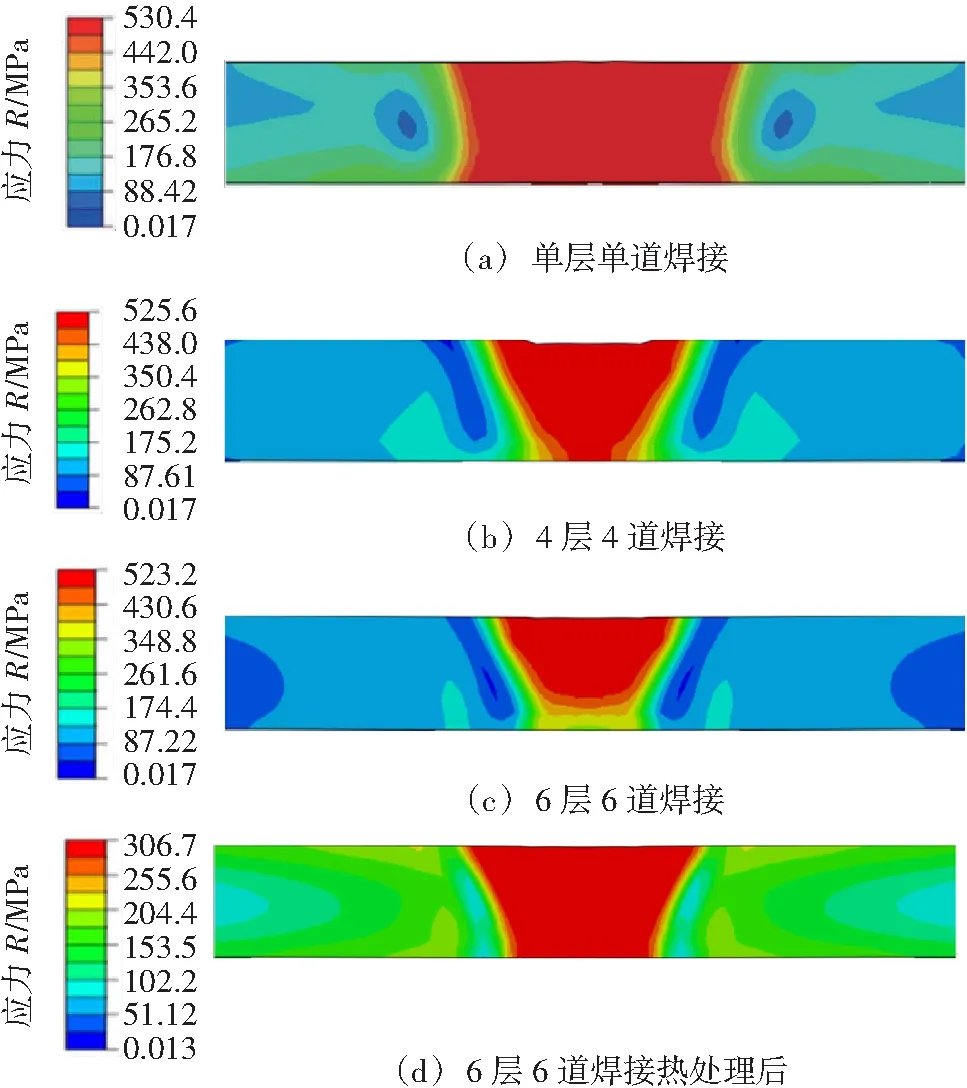

3.1 焊缝截面残余应力分布云图

根据图8比较3种焊接数值模拟下焊缝截面的等效残余应力分布云图可知,热处理前,单层单道焊接管道外表面局部高应力区域的分布宽度较6层6道焊接增大40.3 %,内表面局部高应力区域的分布宽度较6层焊接增大69.2 %,对管道的安全运行影响较大;4层4道焊接与6层6道焊接的环焊缝截面等效应力分布相近,且焊缝处高应力区分布形状接近,但6层焊接的坡口下端区域应力值低于4层焊接。其中,6层焊接环焊缝截面的等效残余应力整体呈现拉应力,主要分布在焊缝、热影响区和与热影响区临近的母材区域,峰值拉应力为530 MPa,应力数值沿管道轴线方向逐渐降低,在远离焊缝的母材区域,其应力值远小于焊缝接头处,这是因为焊接温度梯度导致焊接残余应力的产生,且焊接接头处的温度梯度远大于远离焊缝的母材区域。

图8 热处理前后管道环焊缝截面等效应力分布

经过焊接后热处理,6层6道焊接工艺下管道环焊缝截面高应力区域的数值整体降低,但局部高应力区域呈现扩大的现象,这是因为管线钢在热循环处理时的蠕变效应,使管道进入应力松弛状态[13]。

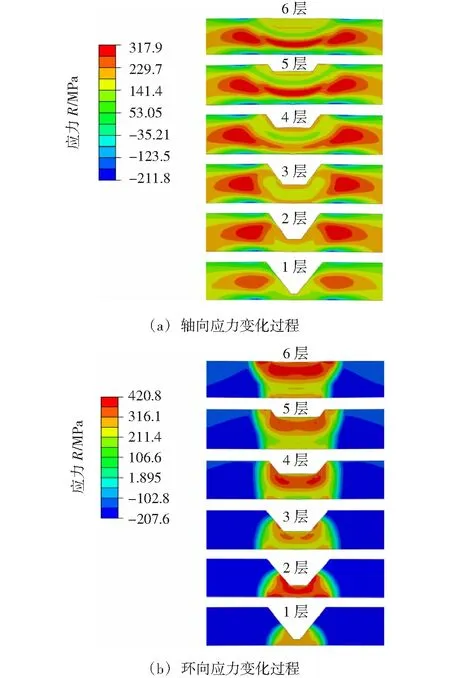

图9为6层6道焊接下应力变化过程。图9a为6层6道焊接下管道焊缝截面的轴向应力变化过程。从图中可以看出当焊接层数增加时,高应力会聚集在焊缝下方第2个焊道,并且在焊完第6层后达到轴向应力最大值,峰值应力为317 MPa。每当焊接一层时,其下方焊道的轴向应力会整体下降,这是因为熔化的焊料会对下方的焊道进行缓冷,从而达到降低下方焊道轴向应力的效果;图9b为焊缝截面的环向应力变化过程。从图中可以看出当焊接层数增加时,高应力会聚集在焊缝上方第5个焊道,同样在焊完第6层后达到环向应力最大值,峰值应力为420 MPa。环向拉应力存在于焊缝区,但是会随着距离焊缝中心距离的增加又变为环向压应力。每当焊接一层时,下方的环向拉应力区域的宽度逐渐变小,这是因为焊缝下方焊道距离热源较远,在冷却收缩作用下使得下方焊道的部分拉应力变为压应力。

图9 6层6道焊接下应力变化过程

3.2 管道环缝焊接残余应力曲线

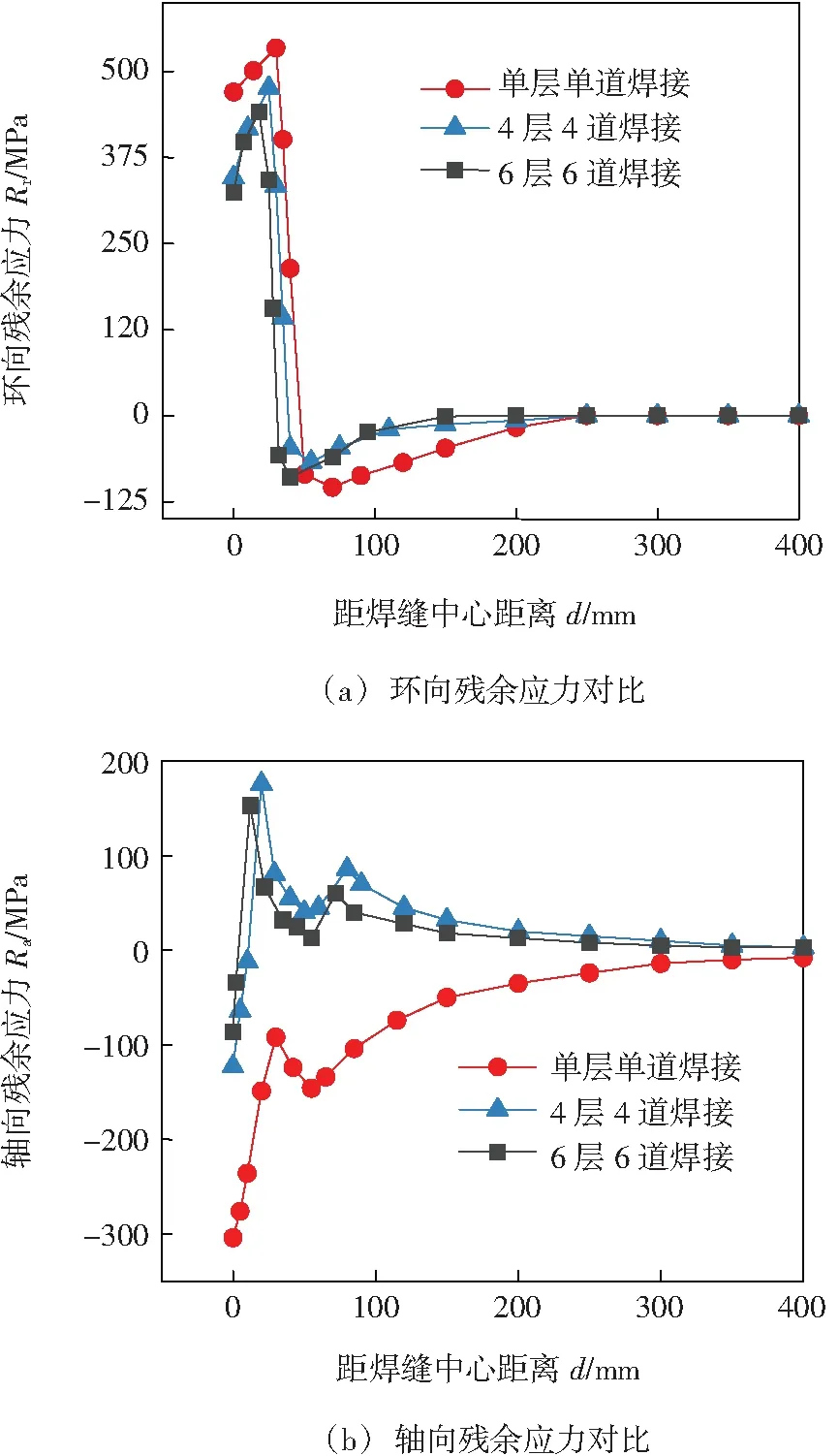

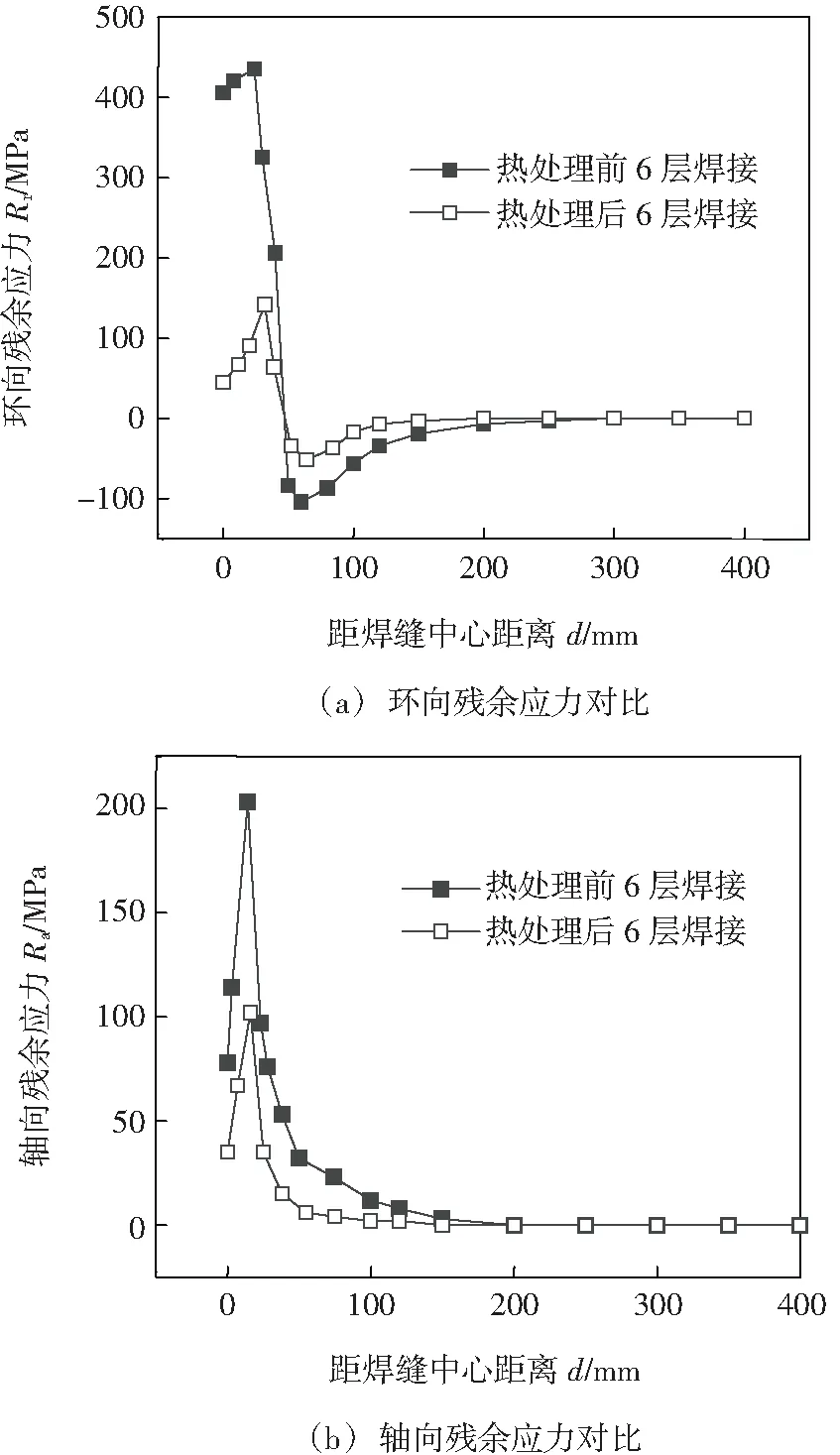

选取管道内表面垂直于焊缝中心线方向、外表面垂直于焊缝中心线方向提取残余应力数据,绘制管道环焊缝内、外表面残余应力分布曲线[8]。其中,热处理前后管道外表面的残余应力分布曲线如图10所示,内表面的残余应力分布曲线如图11所示。

图10 热处理前管道外表面焊接残余应力分布

图11 热处理前管道内表面焊接残余应力分布

根据图10a对比3种焊接模拟下热处理前后管道外表面的环向残余应力分布曲线可知,在管道厚度一定时,随着焊接层数的增加,环向残余应力整体降低,但分布趋势不发生改变,由拉应力变为压应力。3种焊接模拟下的应力峰值均出现在熔合线附近,6层6道焊接的应力峰值为441 MPa,较单层单道焊接减少93 MPa,减小幅度为21.1%,较4层4道焊接减小2.4 %,说明焊接层的增加可以改善环向残余应力,这是因为前焊层为后焊层做预热,后焊层为前焊层做缓冷,从而降低残余应力;从图10b可以看出,4层与6层焊接的轴向应力分布规律基本一致,但单层焊接变化明显,始终为压应力。其中,6层焊接的管道外表面焊缝中心处出现较大的轴向压应力,数值为94 MPa,且压应力随着距离的增加急剧下降,进而转为拉应力,且过了熔合线位置,应力减小速率减缓。这是环焊缝径向和轴向冷却收缩,从而导致管壁挠曲变形的结果。6层6道焊接的最大拉应力出现在熔合线附近,数值为167 MPa,较单层焊接减少31 MPa,减小幅度为18.6%,较4层焊接减小5.4%。

根据图11对比3种焊接模拟下热处理前后管道内表面的残余应力分布曲线可知,热处理前,环向残余应力与轴向残余应力分布规律基本一致,但在应力数值上随层数的增加而整体降低。其中,6层6道焊接的内表面环向应力峰值为407 MPa,较单层单道焊接减少148 MPa,减小幅度为26.7%,较4层4道焊接减小6.5%;轴向应力峰值为198 MPa,较单层焊接减少154 MPa,减小幅度为43.8%,较4层焊接减小7.1%,这说明焊接层数增加对内表面的轴向应力改善情况优于环向应力。

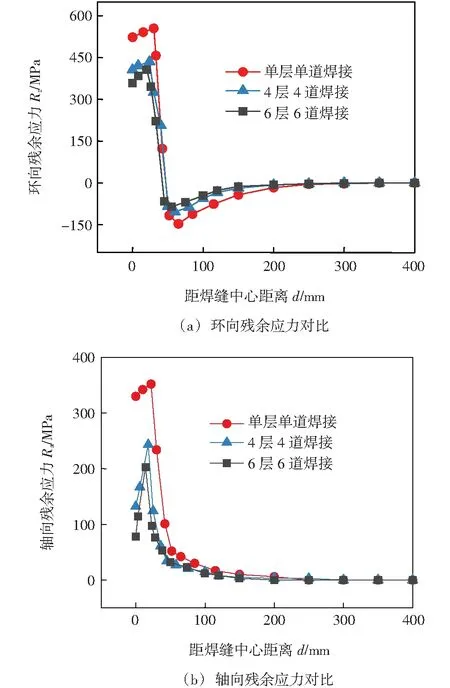

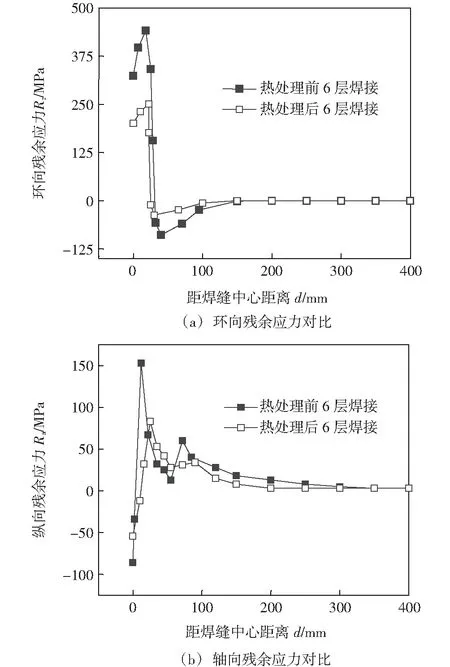

图12为6层6道焊接热处理前后管道外表面的应力分布曲线。通过对比可知,热循环处理不改变管道外表面的环向、轴向残余应力的分布规律。其中,外表面环向应力峰值降为251 MPa,减小幅度为43.1%;轴向应力峰值降为83 MPa,减小幅度为51.5%,这说明热处理对外表面的轴向应力大小有较明显的减小作用。

图12 6层6道焊接热处理前后外表面应力分布

图13为6层6道焊接工艺经过热处理后管道内表面的应力分布曲线。内表面的环向、轴向残余应力峰值明显减少,但残余应力的分布规律不变。环向应力峰值降为142 MPa,减小幅度为65.1%;轴向应力峰值降为102 MPa,减小幅度为48.5%,这说明热处理对内表面的环向应力大小有较明显的减小作用。

图13 6层6道焊接热处理前后内表面应力分布

4 结论

(1)随着焊接层数的增加,焊缝截面高应力区域的残余应力大小整体下降;管道内、外表面的环向应力分布规律整体表现为由拉应力变为压应力,与4层、6层焊接不同,单层焊接管道外表面的轴向应力始终为压应力;焊接层数的增加对内表面的轴向应力改善情况优于环向应力,而外表面的轴向应力减小幅度与环向应力相近。

(2)焊接过程产生的较高残余应力分布在焊接接头处,且应力数值沿管道轴线方向逐渐降低。管道内、外表面的环向应力由拉应力逐渐减小,变成压应力;外表面的轴向应力由压应力逐渐减小,变成拉应力。管道经过焊接后热处理,残余应力明显下降,但管道内外表面的环向、轴向应力分布规律不发生改变。