厚壁铸钢件多层多道补焊残余应力分布仿真

2022-01-20刘博

刘博

(1.江苏大学,江苏 镇江 212013; 2.中国石化天然气分公司,北京 100029)

0 前言

汽轮机汽缸等部件形状复杂,一般采用铸钢材料,铸钢件在高温下运行时承受内应力、静应力及铸件内外壁温差引起的热应力,因此,在保证铸件具有良好的铸造性、焊接性、足够的强度和刚度的同时,还要求铸钢件有足够的持久强度、蠕变强度、良好的抗热疲劳性能和抗氧化性[1]。汽轮机缸体主要材料有 ZG20CrMo,ZG20CrMoV,ZG20Cr1MoV,ZG15Cr1Mo1V 等珠光体耐热钢[2-3]。金属材料在复变应力的反复作用下,会出现疲劳损伤,即在应力不超过材料屈服极限的情况下,经过一定次数的循环,金属材料也将产生微观裂纹,如应力足够大,则裂纹将扩展成宏观裂纹,甚至断裂[4-5]。这就需要对大厚度的铸钢汽缸进行焊接修复,为确保焊补工艺合理,达到焊时及焊后不裂,运行后不裂的要求,应对补焊工艺严格要求,焊前要充分预热,且在补焊过程中要实时对待修复部件进行变形监控[6-7]。因此对大厚度铸钢件补焊工艺确定前的焊道热循环、残余应力分布及其影响因素的仿真研究显得至关重要。

多层多道焊和简单的单层单道焊有很大区别,在多层多道焊过程中不仅涉及电弧加热、熔池熔化、焊缝非匀态冷却等过程,还涉及前道焊缝对后道焊缝的预热作用和后道焊缝对前道焊缝的热处理作用,焊接修复时要对早期裂纹进行挖补焊,焊接过程有别于普通的对接焊和堆焊,挖补焊时焊接拘束比较大更易产生较大的焊接残余应力,影响焊接修复质量[8-9]。因此,研究挖补焊过程特别是残余应力分布的影响因素具有重要的意义。而目前针对大厚度铸钢件进行多层多道补焊残余应力模拟的研究较少,基于生死单元技术,采用 ABAQUS有限元分析软件对ZG15Cr1Mo1V铸钢件多层多道补焊残余应力场进行了仿真模拟,研究了补焊区域残余应力的分布规律及不同参数对残余应力的影响。

1 多层多道补焊模型的建立

为了完成汽缸的挖补焊接修复,首先要对挖补修复多层多道焊过程及其影响因素进行研究,文中建立了大厚板的挖补焊接修复模型,旨在研究焊接修复过程中的应力分布情况,并对修复过程中的工艺进行比较研究,为实体焊接修复过程提供技术依据。

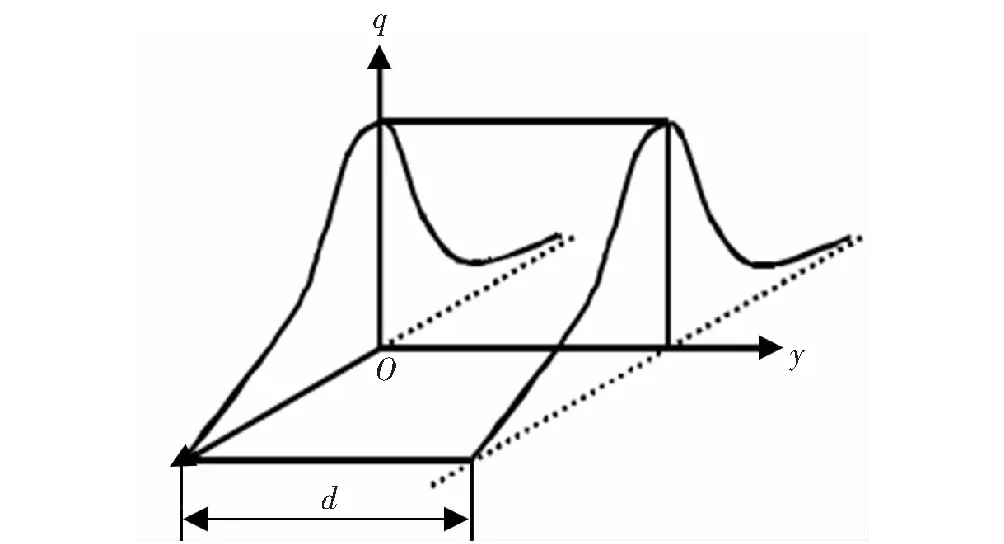

1.1 分段热源模型

在多层多道焊过程中,如果焊道比较多,采用普通的移动热源模型又要求焊缝区域要有很细的网格划分,这必然导致计算效率的降低,为了提高计算效率,该模型将采用分段热源模型如图1所示,在保证精度的前提下提高计算效率。

图1 分段热源模型

根据蔡志鹏分段热源理论,若将长度为d的焊缝分为n段,则每一段单位时间内输入热量:

(1)

式中:qM为高斯热源模型中加热斑点中心最大热流密度;K为能量集中系数;热源加热时间t为:

(2)

式中:K为能量集中系数;v为焊接速度[10]。

热源分段化处理后,在每一段内是按作用一定时间的带状热源处理,一段带状热源沿焊接方向依次施加到工件上,因此就可以用较少的时间增量步描述焊接时的热源移动与热流作用过程,从而大大减少计算时间。

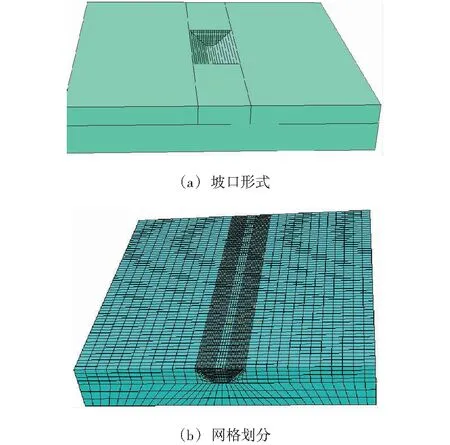

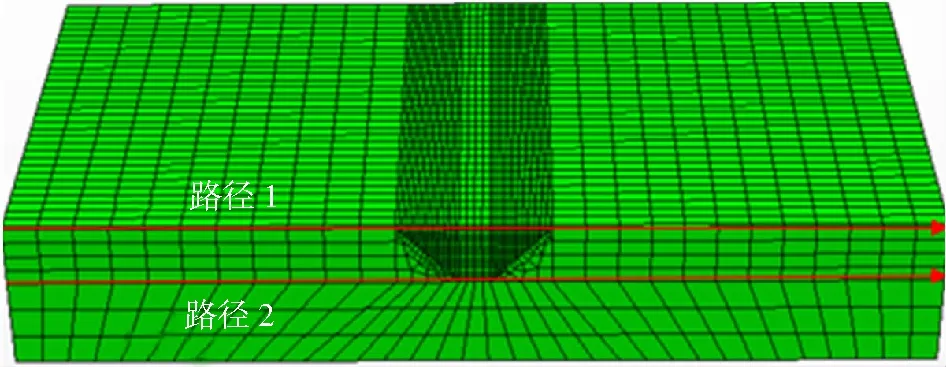

1.2 模型尺寸、网格划分及材料焊接工艺

该模型尺寸为300 mm×300 mm×50 mm,缺陷大小:100 mm×50 mm×20 mm,网格划分时,在焊缝由于温度梯度比较大,所以焊缝处处细化网格,远离焊缝处温度梯度较小,可以网格粗化,坡口形式及网格划分如图2所示,焊道每层厚为2.5 mm,分8层24道焊,预热200 ℃。材料选用的是ZG15Cr1Mo1V铸钢,焊接工艺采用TIG焊接方法,焊丝采用R31焊丝,直径2.5 mm。

图2 多层多道挖补焊坡口形式及网格划分

1.3 热源的施加和边界换热条件

在该模型中,考虑到焊道比较多,使用移动热源模型时需要时间比较长,因此为了提高计算效率,选用上文提到的分段热源模型。在焊接过程中的热输入为10 kJ/(cm·s)。在多层多道焊过程中涉及到前道焊缝与后道焊缝之间的相互影响作用,所以在实际焊接过程中要控制层间温度,为了模拟实际情况,在建模过程中,每道焊之后要有一个冷却过程,使层间温度控制在与预热温度相差不大的范围之内。该模型中每两道焊之间的冷却时间为70 s。

在模型中设置环境温度为20 ℃。该模型中热源效率选为0.7,热源有效作用半径取为7.1 mm。在模型中考虑热损失,热损失分为对流和热辐射热损失,在热分析过程中假设模型所有的表面都通过与周围气体对流来损失热量,热量损失计算如式(3):

qc=-hc(Ts-T0)

(3)

式中:hc为热传导系数;Ts为焊件的温度;T0为环境温度,取20 ℃;在该模型中热传导系数设为15×10-6W/(mm2·℃)。模型的热辐射损失由公式(4)给出:

qr=-εσ[(Ts+273)4-(T0+273)4]

(4)

式中:ε为热辐射系数,模型中取辐射系数为0.8;σ为玻尔兹曼常数[11]。

2 数值模拟结果及分析

2.1 焊接过程热循环曲线

为了研究多层多道焊过程中的加热过程,选取坡口底部左右各一点,并提取焊接过程中的热循环曲线如图3所示。从图中可以看出,图中的每一个峰就是一道焊接过程,在焊接第一道焊缝时距离破口底部的距离最近,因此温度也就最高,最高温度达到材料的熔点。随着后续焊缝距离取样点的距离越来越远,温度也就也来越低。在每一道焊接之后,有一个冷却过程,可以从图中直观的变现出来。

图3 坡口底部左右侧各一点的热循环曲线

比较坡口底部左右两点的热循环曲线可以看出,在左侧点,第二道焊缝的最高温度高于第三道焊缝的最高温度,而在右侧点,第二道焊缝的最高温度低于第三道焊缝的最高温度,这是因为在焊接过程中,第二道焊缝和第三道焊缝都为第二层,且在焊接时先焊的左道焊缝,接着才是右道焊缝。在焊接左道焊缝时,左侧点的温度高于右侧点,其他层情况也一样。从热循环曲线可以很好的反映焊接过程。

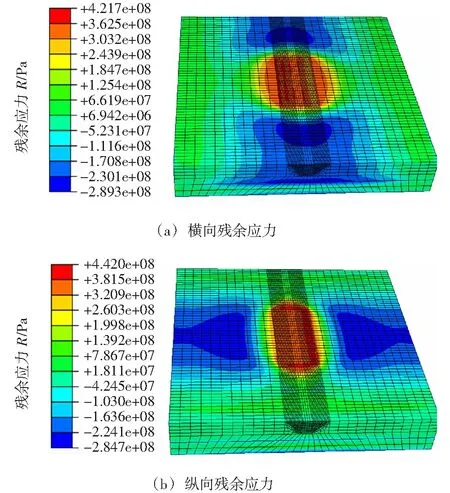

2.2 焊接残余应力分布

所有焊道焊接完成之后,试件冷却到室温之后的应力为焊接残余应力。该模型中焊接横向残余应力和纵向残余应力的三维分布情况如图4所示。

图4 纵向残余应力分布

从三维残余应力分布云图可以直观的了解焊接残余应力的分布情况,在焊缝区域无论是纵向应力还是横向应力都表现为拉应力,这是由于在焊缝冷却过程中,金属的收缩受到焊缝外金属的限制引起的。横向应力在沿焊缝方向为明显的拉压趋势,两端为压应力,中间为拉应力,这是由于焊缝及其附近塑性区的纵向收缩引起。纵向残余应力在垂直焊缝方向为压-拉-压的分布。

为了进一步分析残余应力在焊缝横截面上的分布情况,选取焊缝中心垂直焊缝的截面上的2条路径如图5所示,提取路径上的应力分布如图6和图7所示。

图5 选取路径

图7 路径2上应力分布

从路径1图中可以看到,垂直焊缝方向上,纵向残余应力基本关于焊缝中心对称,在焊缝附近区域为拉应力,拉应力的最大值为400 MPa左右,接近材料的屈服强度,在远离焊缝处为压应力。与实际焊接过程相符合。纵向残余应力曲线中的每一个峰值对应一道焊缝,最后一道焊道上的残余应力最大,这是因为先焊的焊道会受到后焊焊道的影响,相当于做了热处理,而最后一道焊道则没有这种作用。垂直焊缝方向上,横向残余应力全为拉应力。

比较路径1和路径2上的应力分布可以看到,残余应力的大小相差不大,但纵向应力拉应力区的宽度则不同,坡口上部的拉应力区宽度明显大于坡口下部。因此只需对坡口上部进行分析,若上部满足残余应力要求,则下部也满足要求。

2.3 不同参数对残余应力的影响

考虑到进行不同参数对补焊残余应力的影响分析需要计算多个模型,为了提高计算效率,使用二维模型进行分析,即取焊缝横截面进行建模。

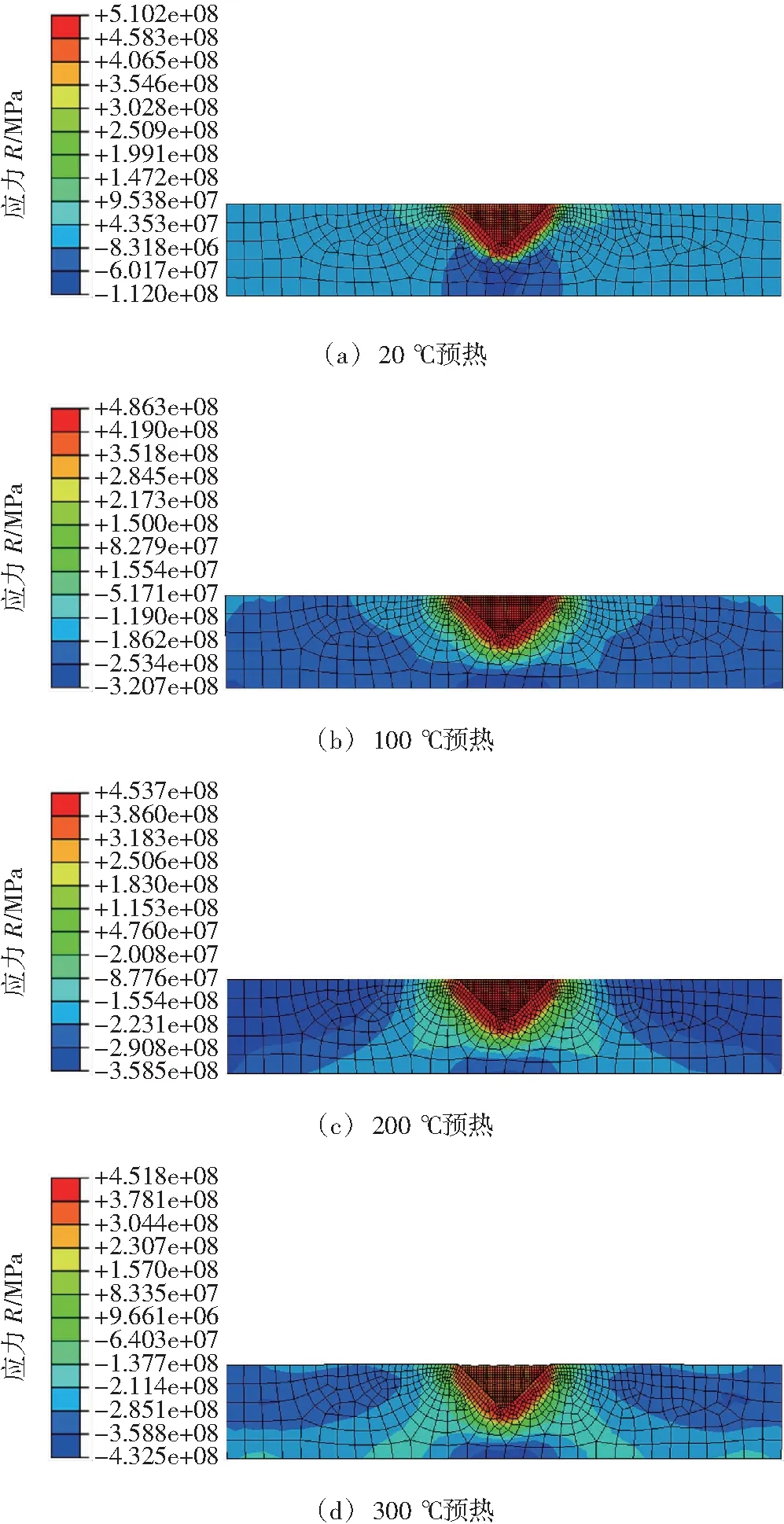

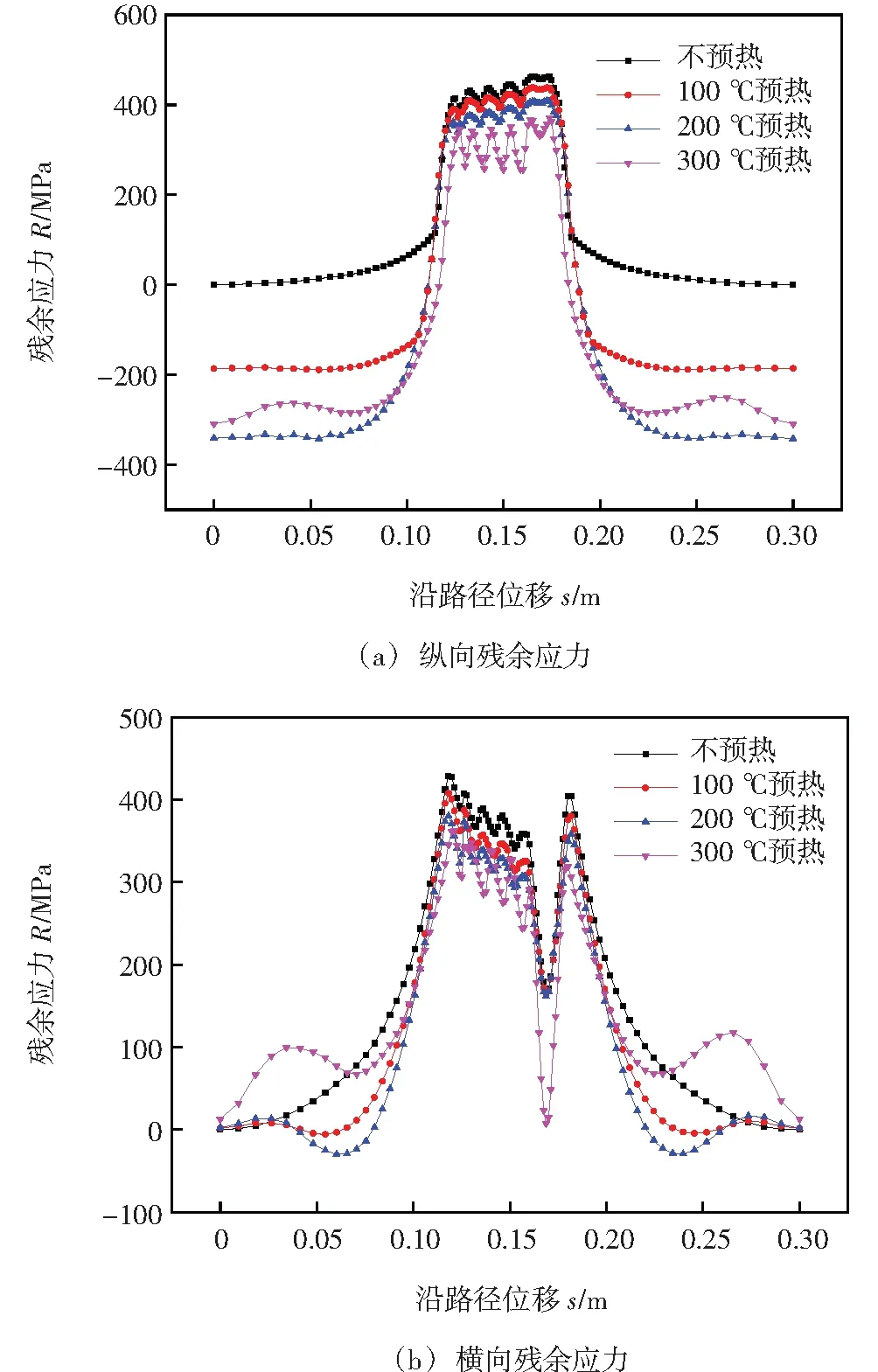

2.3.1不同预热温度的影响

在焊接修复过程中,因为其具有很大的冷裂纹倾向,因此必须进行焊前预热处理,不同的预热温度不仅影响焊缝的组织形态,而且对焊接残余应力有很大的影响,在焊接过程中选择合适的预热温度对焊接质量的保证很重要。预热温度分别为20 ℃,100 ℃,200 ℃,300 ℃的焊缝纵向应力分布云图如8所示。

从应力云图可以看到,残余应力分布关于焊缝呈对称分布,随着预热温度的升高,熔池部位焊接残余拉应力的峰值呈下降趋势,从整体应力分布来看,残余拉应力的分布区域逐渐减小,压应力区域增大。提取焊缝上部垂直焊缝的路径上的应力分布如图9所示,从图中可以看出,纵向残余应力和横向残余应力峰值随预热温度的增加都呈下降趋势,预热温度200以上,残余拉应力峰值低于400 MPa。

图8 不同预热温度的焊缝应力分布云图

图9 不同预热温度焊缝上部垂直焊缝的路径上的应力分布

℃从上面的分析可得,随着预热温度的升高,焊接残余应力的峰值降低,且压应力区域增大,焊接修复效果更好,但是在实际的工程应用中,预热温度太高一来费用较大,二来会使焊接人员的工作环境恶化,不利于焊接过程的实施,因此在实际修复过程中选用200~250 ℃预热较为合理。从图中看出,横向焊接残余应力出现骤降,可能是出现在预热边缘区,预热边缘处存在预热过程不均衡导致热输入量较小,因而仿真结果出现这种趋势,但并影响对于预热温度的选取。

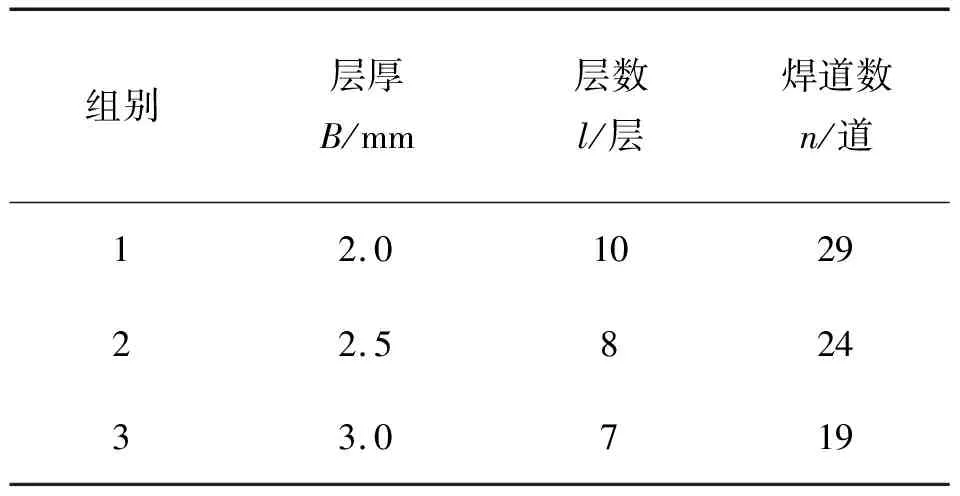

2.3.2不同层厚的影响

对于多层多道焊的焊接修复涉及到层道的设计问题,同一个焊缝,可以选择比较大的层厚,较少的焊接层数;也可以选择较小的层厚,较多的焊接层数。不同的层道设计对焊接质量也有一定的影响。该节选用3种层道设计见表2,研究不同层道设计对焊接残余应力的影响。

表2 不同的焊缝层道数设计

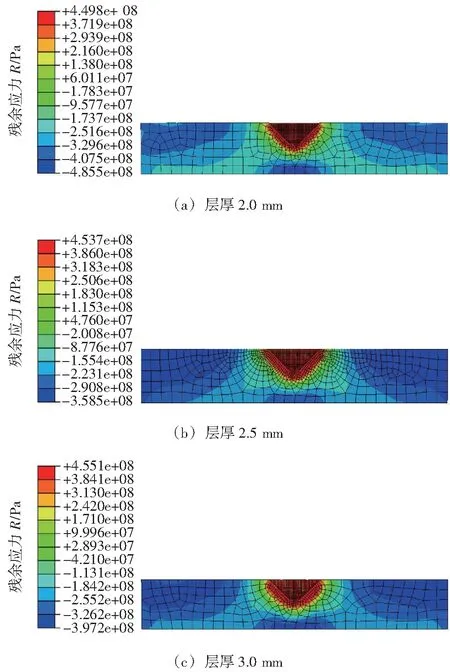

不同层厚的焊接纵向残余应力分布如图10所示,从图中可以看出,层厚不同对焊接残余应力的分布有一定的影响,层厚较小,层数较多的焊缝残余应力峰值较小,因为层厚相差不大,因此应力峰值也相差不大,但趋势可以体现出来。这种趋势的主要原因是层厚较小时,层道数也就越多,焊接每一层时的热输入较小,虽然焊接过程中总的热输入没有变化,但是在焊道之间有冷却的过程,热输入是间隔输入,残余应力较小。

图10 不同层厚的焊接纵向残余应力分布云图

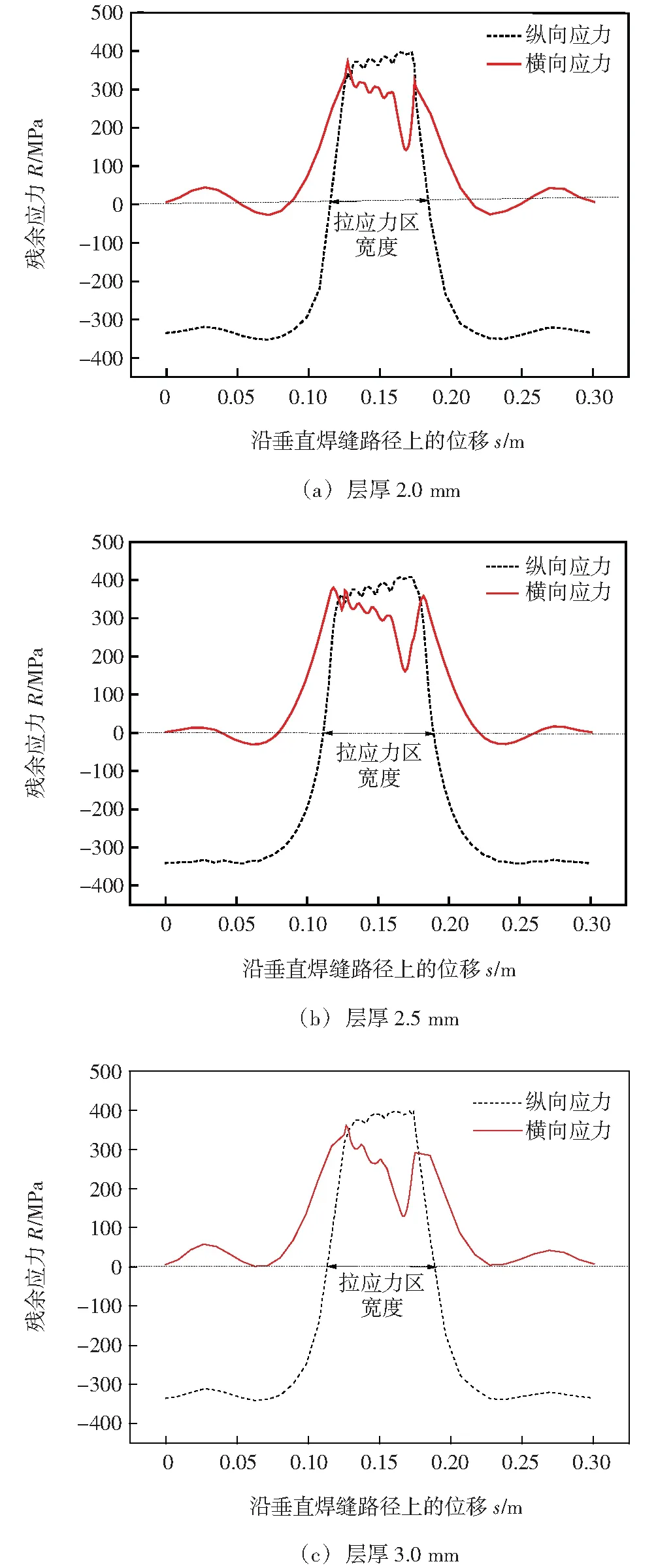

为了分析焊缝上部拉应力区的分布,提取焊缝上部垂直焊缝的路径上的应力分布如图11所示,应力分布情况相差不大,纵向应力为拉压趋势,横向应力几乎全为拉应力,比较不同层厚的焊缝纵向残余应力的分布可以发现,2.0 mm层厚的焊缝的拉应力宽度最小。焊接残余应力中的拉应力容易引起试件的疲劳和裂纹。焊接拉应力的区域越小越好,选用较小的层厚较多的层道数可以优化焊接残余应力。

图11 不同层厚焊缝上部垂直焊缝的路径上的应力分布

3 结论

(1)随着预热温度的升高,焊接残余应力的峰值降低,且压应力区域增大,焊接修复效果更好,受焊接条件的限制,200~250 ℃预热较为合理。

(2)层厚较小时,焊接残余应力的峰值也较小,且焊接拉应力的宽度较小,宜采用较小层厚,较多层道数的焊接修复方法。