SUS301L不等厚薄板点焊熔核与残余应力

2022-01-20李娅娜简志松刘嘉浩张生芳

李娅娜,简志松,刘嘉浩,张生芳

(大连交通大学,辽宁 大连 116028)

0 前言

电阻点焊有熔核气密性好,冶金过程简单,焊后工艺处理简单及良好的焊接经济性等优点[1-3]。所以在轨道交通装备制造行业是一种常用的工件联接方法。在轨道车辆生产制造中,经常出现将不锈钢材料不同厚度的板材点焊在一起的情况,这就使得不等厚板焊点质量和强度的研究有重要的意义。目前点焊评价标准都是以等厚板为前提,而且未给出具体工艺参数的影响,点焊的熔核形貌和强度不满足实际条件,需要通过试验进行研究,这就增加了制造成本,降低生产效率。运用数值模拟的方法,可以对点焊工艺进行仿真,研究不同的工艺参数对焊点质量和强度的影响,这对工程实践具有很好的指导意义。

焊接电流、电极压力、焊接时间等是影响点焊质量的重要因素[4-5]。孙芳芳[6]利用有限元分析软件ANSYS建立铝合金点焊模型,采用数值模拟的方法对铝合金的点焊机理和影响因素进行研究。冯浩宇等人[7]通过建立超高强度热冲压钢的点焊过程有限元模型,采用固有应变理论,对不同焊接工序和焊点分布的焊后残余变形情况进行了研究。孟根巴根等人[8]通过试验研究了CR340/590DP双相钢的点焊工艺性。王鹏博等人[9]通过试验研究了PC780镀锌复相钢的电阻点焊过程的电流情况、显微组织结构及力学性能,并评估了电极的使用寿命。王宜文[10]通过试验研究了不等厚异质高强度钢点焊后的显微组织和力学性能。杨巍华[11]通过试验和数值模拟的方法研究了不等厚低碳钢板点焊的熔核机理。通过文献调研,点焊过程的研究是焊接领域研究的热点话题,但是针对不等厚板点焊熔核和焊后残余应力同时进行分析数值分析的研究却很鲜见,且残余应力的测量过程较为复杂,通过数值模拟是一种很好的获取残余应力的方式。

文中使用专用焊接模拟软件对不等厚不锈钢板点焊过程进行数值模拟,对比试验观察了熔核形貌,研究了焊接电流、电极压力及焊接时间对点焊焊后等效应力的影响。

1 有限元模型

1.1 几何和网格划分

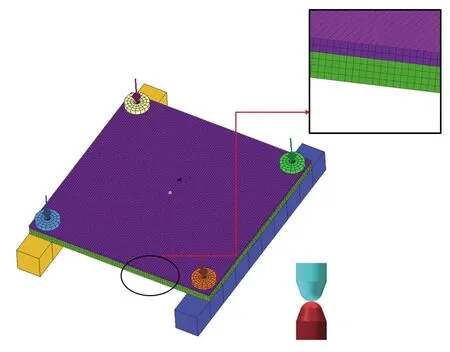

试验与仿真采用40 mm×40 mm×1.5 mm和40 mm×40 mm×0.8 mm尺寸的工件进行焊接,模型采用0.4 mm的六面体网格,单元总数60 000个,节点数81 608个。

1.2 仿真参数设置

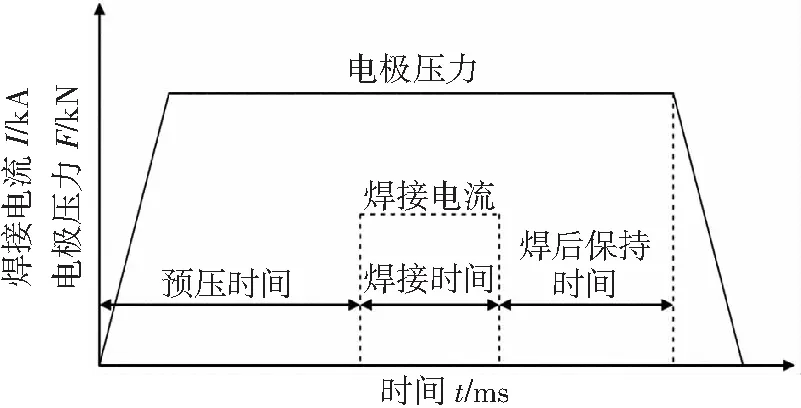

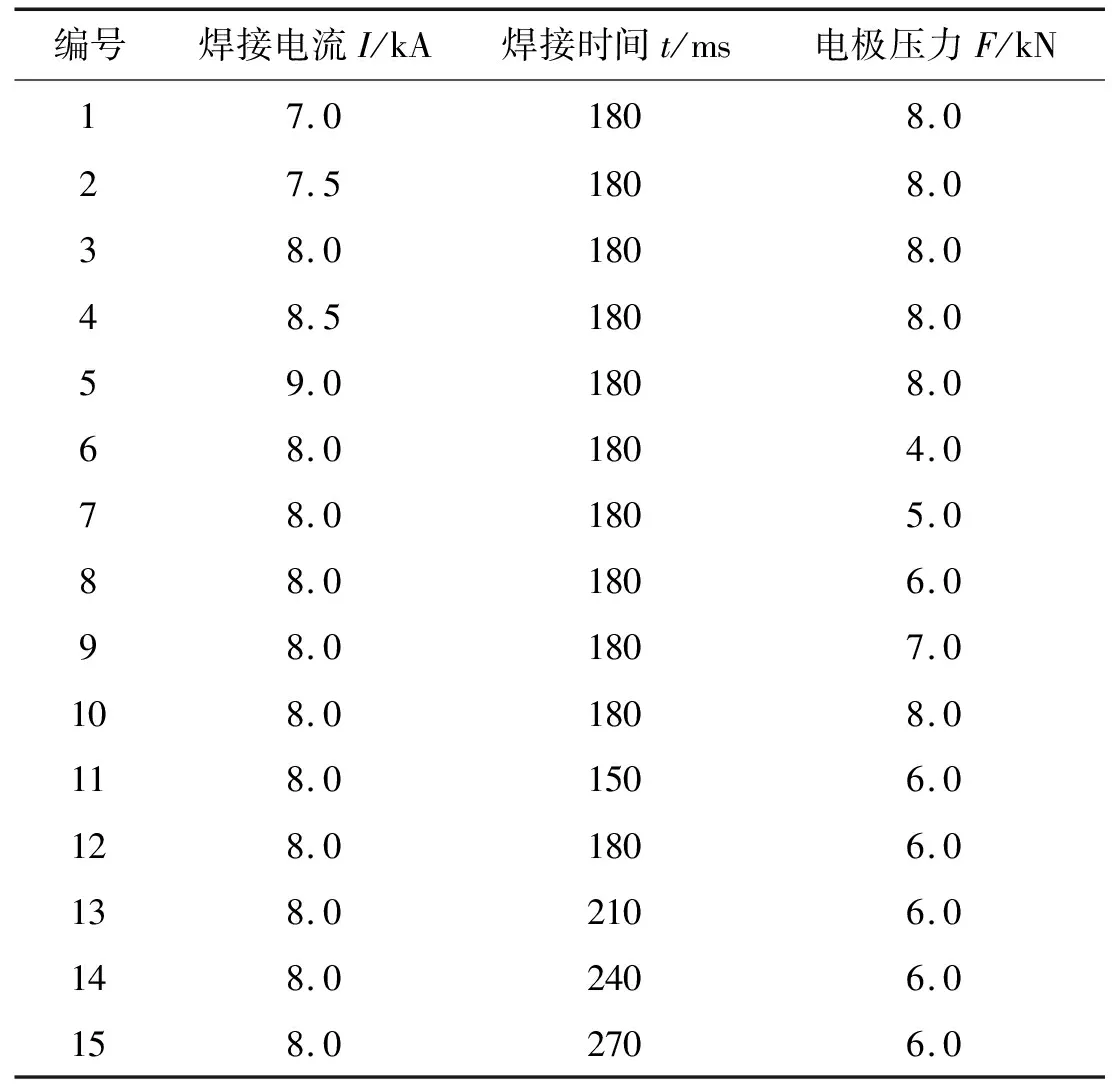

仿真模型如图1所示。在点焊结束后将夹具卸载,让工件自由冷却至室温。点焊过程采用单脉冲点焊,设置预压时间1 000 ms,焊后保持时间600 ms,焊接工艺图如图2所示。设计了15组点焊工艺参数,点焊工艺参数见表1。其中,1~5号、6~10号及11~15号分别用以研究焊接电流、电极压力和焊接时间对焊后等效应力的影响。

图1 仿真模型

图2 点焊工艺图

表1 点焊工艺参数

2 仿真熔核分析

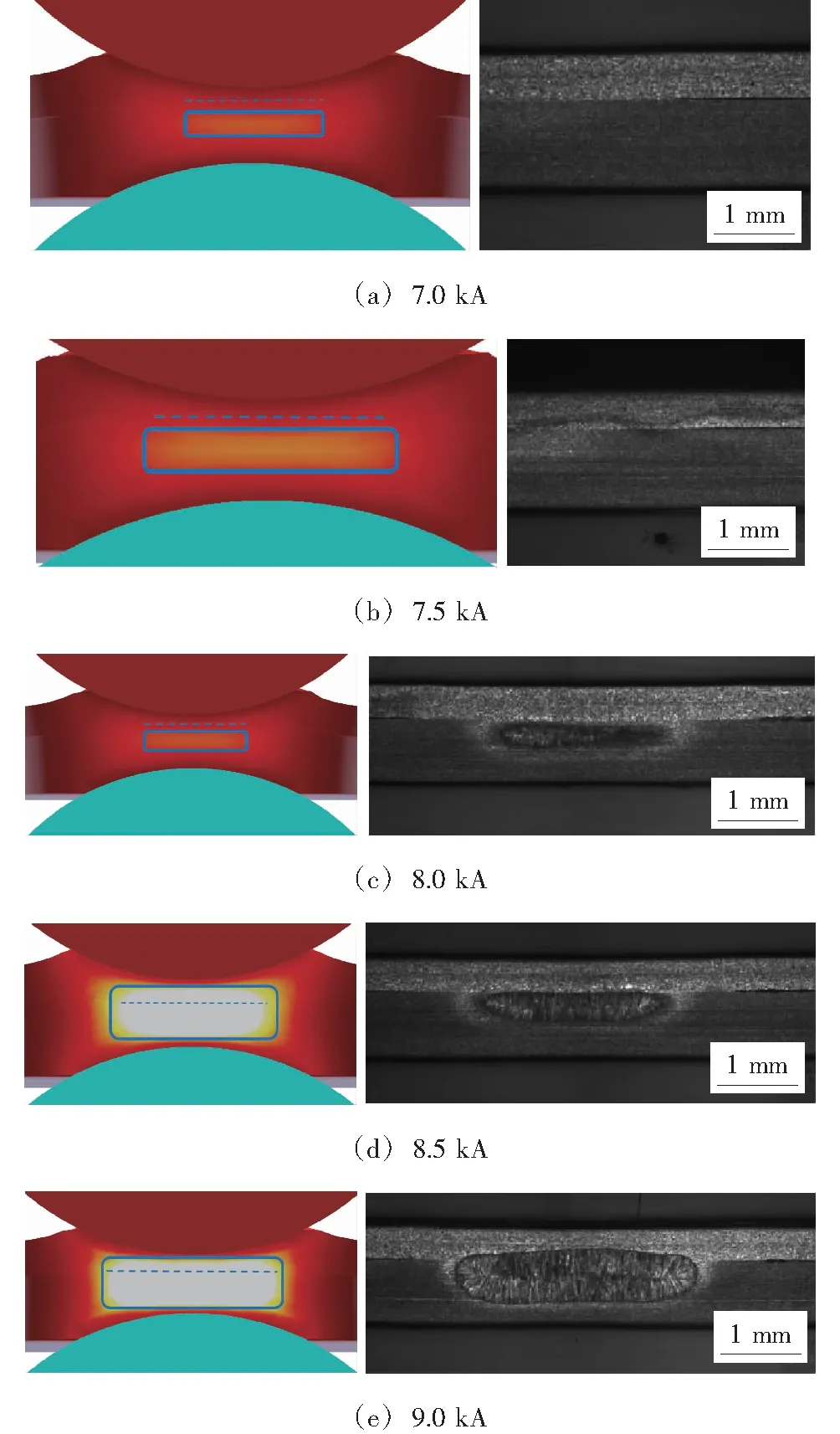

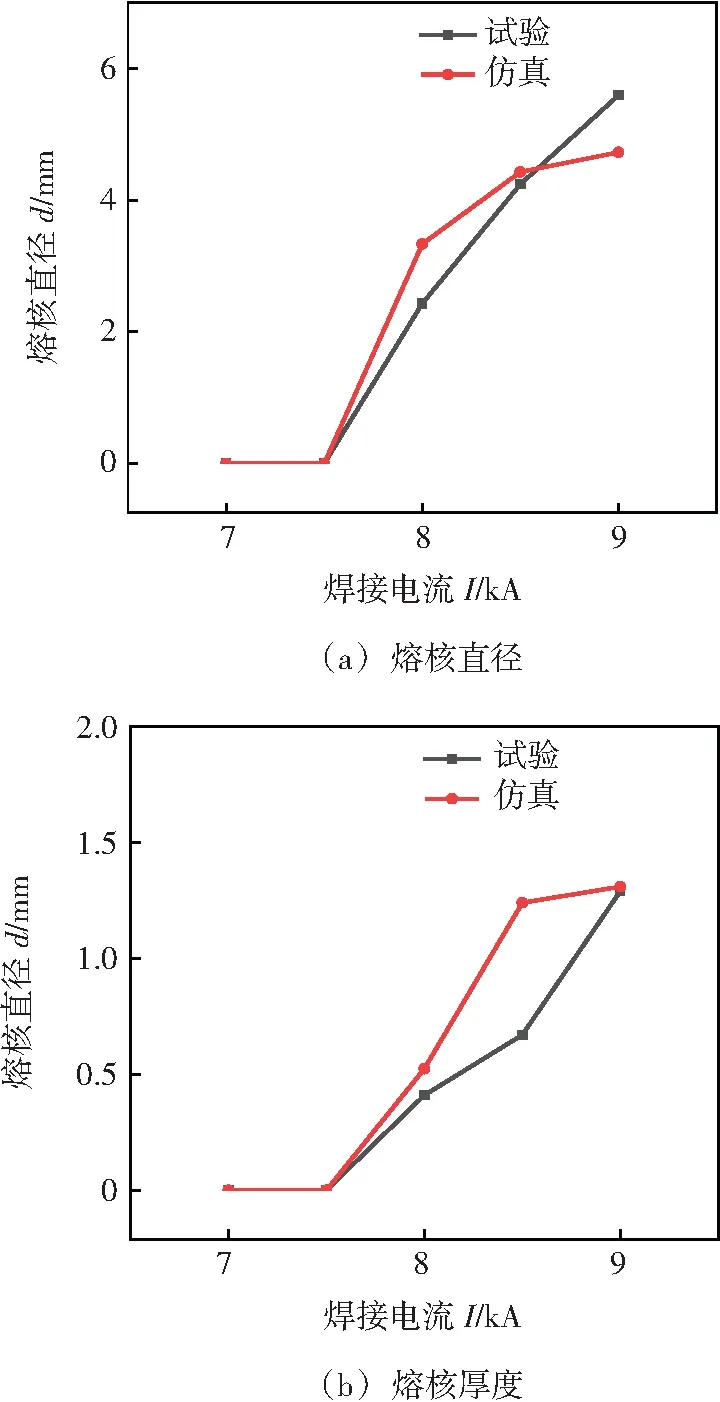

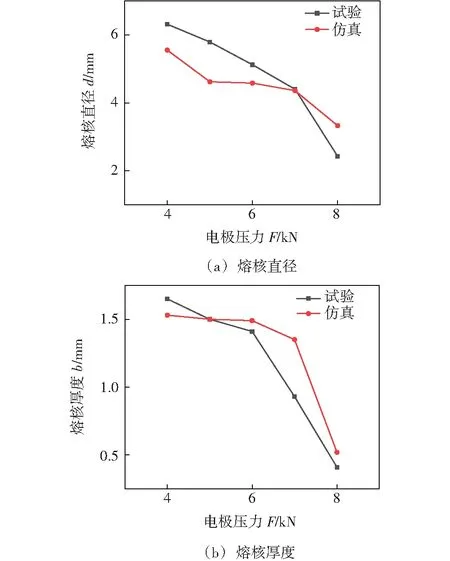

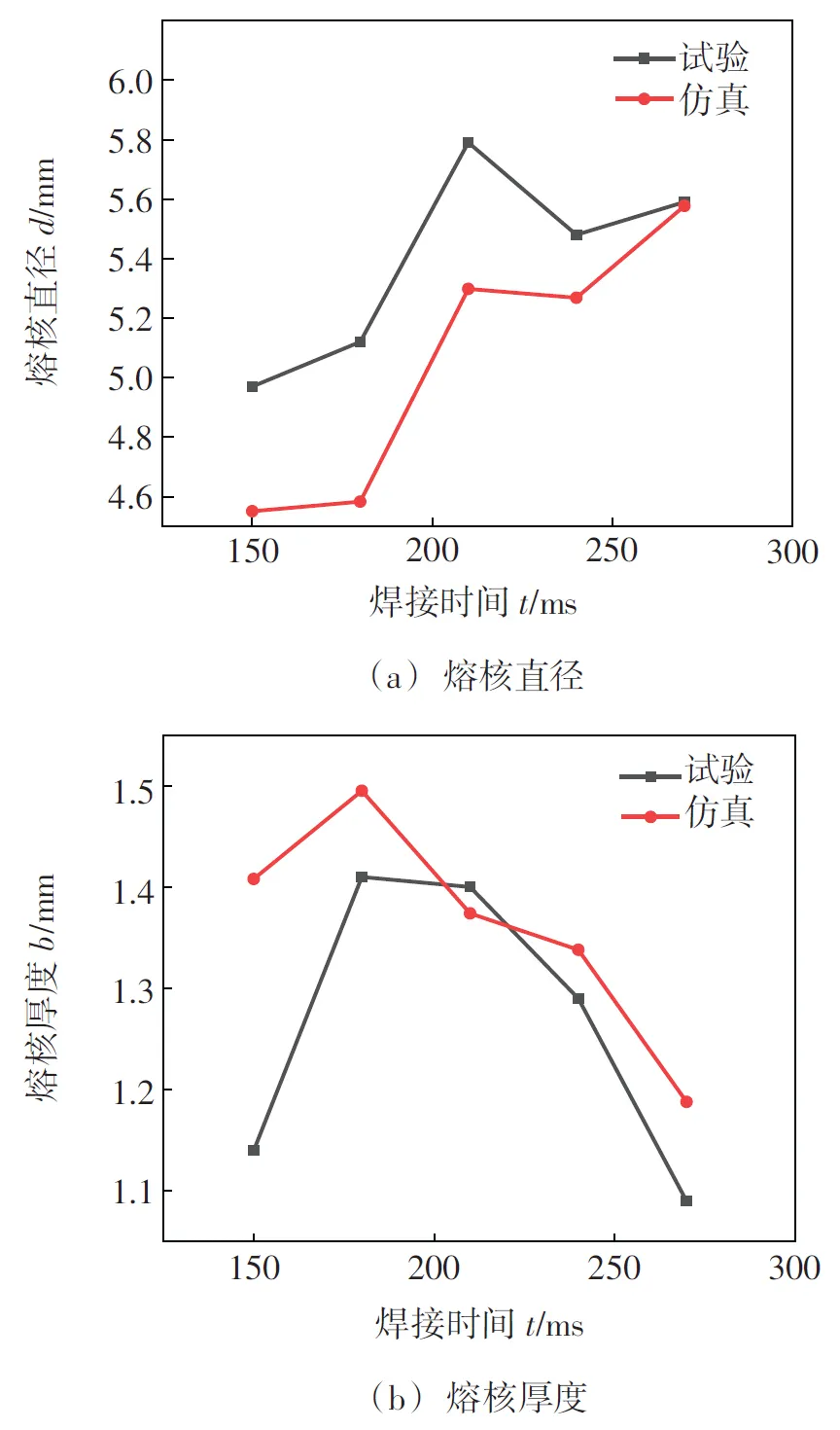

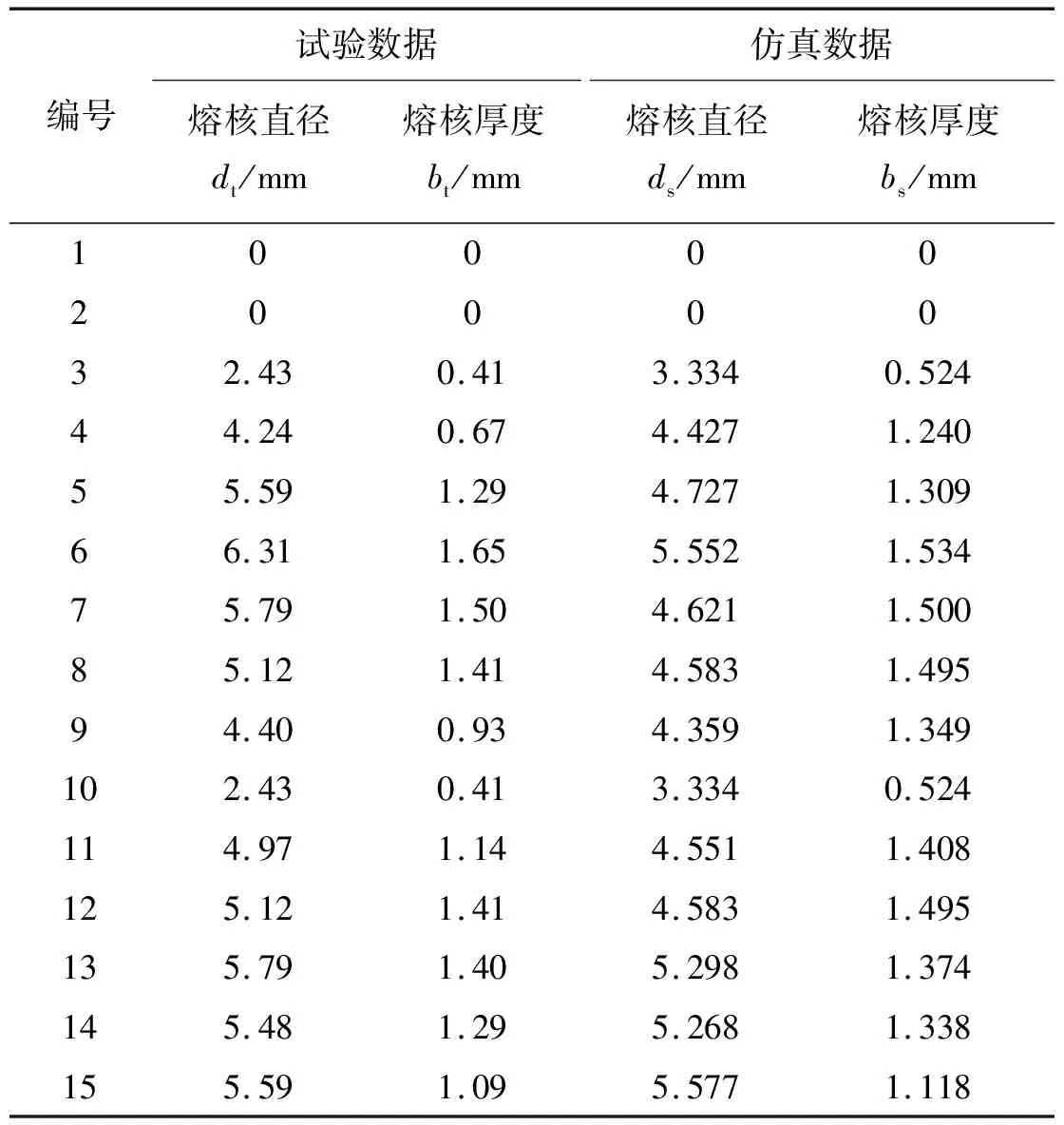

观察分析熔核的直径和熔核厚度的变化,如图3所示。仿真结果与试验结果对比见表2及图4~图6。通过仿真得到点焊过程的熔核形貌,测量熔核直径和熔核厚度,仿真结果与参考文献[12]对比。

图3 不同焊接电流熔核形貌对比

图4 不同焊接电流下仿真及试验结果趋势对比

图5 不同电极压力下仿真及试验结果趋势对比

图6 不同焊接时间下仿真及试验结果趋势对比

由试验结果发现,点焊熔核随着焊接电流的增大,小电流时无熔核,随后逐步增大。由仿真结果发现,焊接电流为7.0 kA和7.5 kA时,出现极小熔核,熔核出现在厚板区域,产生了严重偏移,对于工件联接没有贡献,因此可认为未形成有效熔核。随后的熔核形貌与试验结果相似。结合表2中的测量结果,可认为仿真的熔核形貌与试验结果相同。

表2 不同焊接工艺参数结果对比

通过仿真结果与试验结果的对比,仿真后熔核直径和熔核厚度与试验结果有着相同的变化情况,从而验证仿真模型的可行性。不等厚板点焊熔核向厚板一侧偏移,等厚板点焊的熔核往往在两侧均匀分布。在点焊工艺参数不合理的情况下,会出现熔核只出现在厚板侧的情况,这将大大降低点焊联接的强度。在保证不焊透的前提下,较大的熔核,会对提高工件之间的联接区域,使得有更优的联接质量。

3 焊接等效应力计算与分析

在验证仿真模型可行性的基础上,进行不同焊接工艺参数的数值模拟,分析焊后自由冷却至室温的等效应力情况。

3.1 焊接电流对焊后等效应力的影响

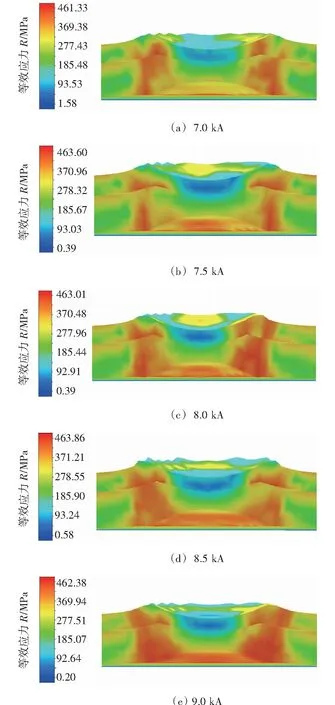

在保证电极压力和焊接时间不变的条件下,以焊接电流为变量,等效应力云图如图7所示。

图7 不同焊接电流下焊后等效应力云图

根据等效应力云图可以看出,其余条件相同,随着焊接电流的增大,焊后的高应力区的分布逐步扩大。探究其原因,随着电流强度的增大,工件中的电流密度也随之增大,产生的热量也就增加,使熔核直径和熔核厚度增大,在冷却时,熔核区的金属对周围金属的拉伸作用增强,因此高应力区增大。

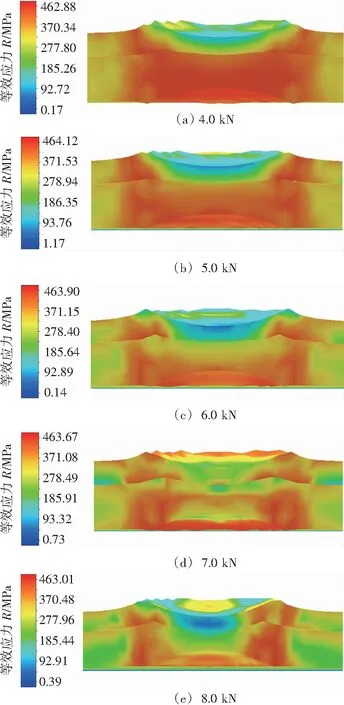

3.2 电极压力对焊后等效应力的影响

在保证焊接电流和焊接时间不变的条件下,以焊接电流为变量,等效应力云图如图8所示。

图8 不同电极压力下焊后等效应力云图

根据焊后等效应力云图可以看出,随着电极压力的增大,焊后等效应力的高应力区减小。探究其原因,随着电极压力增大,工件产生更大弹塑性变形,使工件与工件之间、电极与工件之间接触面积增大,同样的电流流过了更大的导电面积,导致电流密度减小,产生的热量减小。在冷却时,产生热量小的焊接过程更快冷却,且熔核区域的材料对热影响区的拉伸作用较弱,故随着电极压力增大,焊后等效应力的高应力区减小。

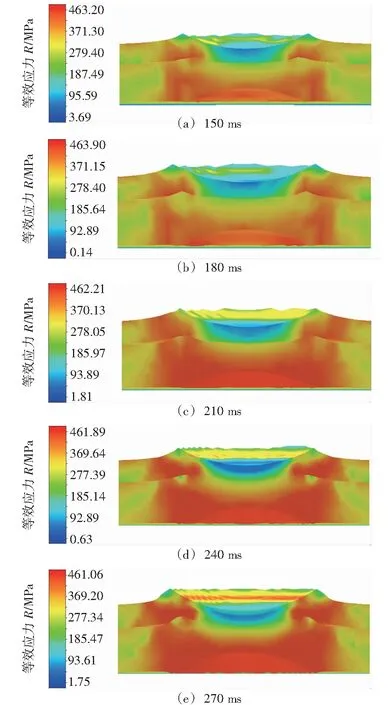

3.3 焊接时间对焊后等效应力的影响

在保证焊接电流和电极压力不变的条件下,以焊接电流为变量,等效应力云图如图9所示。

图9 不同焊接时间焊后等效应力云图

根据焊后等效应力云图可以看出,随着焊接时间的增加,焊后等效应力高应力区域扩大。探究其原因,随着焊接时间增加,相同情况下会产生更多热量,使熔核中心区域温度更高。在冷却时,温度变化更急剧,熔核中心区域对热影响区的拉伸作用更剧烈,因此等效应力的高应力区更大。

观察图7~图9焊后等效应力分布,有共同规律:厚板应力高于薄板应力;高应力区主要分布在熔核边界的热影响区和厚板的焊点处。探究其原因,在装夹释放后的冷却过程中,工件材料自拘束作用仍然存在,厚板自拘束能力相比于薄板更强,故厚板应力高于薄板。同时,薄板的散热速度快于厚板,这也是应力呈现这种分布的一个原因;在点焊过程中,熔核区域温度较高,在冷却时,熔核区域金属快速冷却凝固,由于热胀冷缩作用,使热影响区金属受到拉伸作用,因此热影响区呈现高应力状态。

选择合理的点焊工艺参数,可让不等厚板中产生合适的熔核,提高焊点质量,使焊后残余应力降低,这可以提高点焊联接强度。

4 结论

(1)改变焊接电流,在小电流时,试验和仿真均未出现合理的熔核,随着电焊接流增大,熔核的直径和厚度都增大;改变电极压力,随着电极压力增大,仿真和试验得到的熔核直径和熔核厚度都随着增大;改变焊接时间,仿真和试验得到的熔核直径均表现为先增大后减小再增大的趋势,熔核厚度表现为先增大后减小的趋势。仿真结果与试验结果有相同的变化情况,验证了仿真模型的可行性。

(2)随着焊接电流的增大,焊后的高应力区的分布逐步扩大;随着电极压力的增大,焊后等效应力的高应力区减小;随着焊接时间的增加,焊后等效应力的高应力区域扩大。

(3)厚板应力高于薄板应力,且高应力区主要分布在熔核边界的热影响区和厚板的焊点处。