双面堆积对电弧增材制造直壁件变形及应力的影响

2022-01-20周祥曼秦敬平田启华杜义贤付君健

周祥曼,秦敬平,田启华,杜义贤,付君健

(三峡大学,湖北 宜昌 443002)

0 前言

增材制造俗称3D打印,是根据三维CAD模型数据自下而上逐层堆积出复杂零件的新型制造技术[1]。电弧增材制造是增材制造技术的一种,因其具有低成本、高效优势,以及可以直接满密度成形的特性,被认为是最有前途的中大型零件低成本增材制造技术,在航空航天、船舶制造、模具制造等领域具有广阔的应用前景[2-3]。在电弧增材制造过程中,随着材料的逐层堆积,成形件和基板经历反复的加热和冷却会产生较大的温度梯度及焊接热应力,导致零件变形甚至开裂,从而极大地降低了成形件的尺寸精度和性能。为此,学者们在电弧增材制造残余应力和变形的控制方面进行了大量的研究。通过合理的路径规划可以在一定程度上解决这一问题,如相较于同向堆积成形,交错式堆积使成形件具有更小的变形和残余应力[4]。使用夹具强制约束基板的方法可以显著减小基板变形[5],但会增加收缩应力,可能导致局部裂纹和开裂。控制层间温度、基板预热可以在一定程度上降低焊道中的残余应力,缓解基板变形[6],但控制层间温度增加了额外的控制成本,而基板预热会影响焊道的散热,不可避免地降低堆积转角质量。同时,通过提高堆积速度、降低热输入功率和增加单层焊道高相结合可以减小残余应力和变形[7],但扫描速率和层高的增加会降低成形件表面质量。还有研究者提出在基板下加铜板水冷来改善基板散热,提高成形件精度[8],但这种影响随着堆积层高度的增加而减小。此外,使用圆柱形轧辊对堆积金属进行层间轧制[9]和成形件焊后超声冲击[10]等方式可以有效降低成形件残余应力。

上述研究均可看作是通过工艺参数优化和使用辅助工艺等手段减小成形件变形和改善残余应力分布,但这些方法增加了工艺的复杂性或限制了工艺的灵活性。同时,上述研究均是在基板的一侧进行材料堆积成形,单面连续的热输入不可避免会使成形件产生较大的变形。文中提出采用双面交替堆积策略即采用双面对称堆积来平衡成形件中性轴的弯矩,并采用有限元仿真和试验验证的方法,对单面堆积成形和双面堆积成形的4层单道直壁件增材制造过程进行数值计算和试验研究,分析双面堆积策略对基板及成形件变形及应力分布影响规律。

1 试验工艺参数及仿真模型

1.1 试验材料及工艺参数

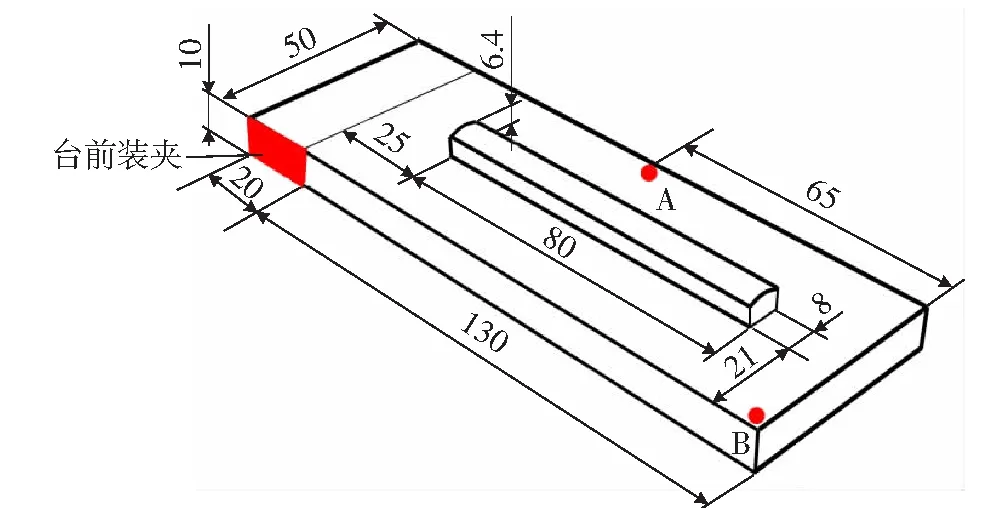

试验用基板尺寸为150 mm×50 mm×10 mm,如图1所示。焊丝直径为1.2 mm,基板和焊丝均为304不锈钢。焊接方式为TIG焊,钨极直径3.2 mm,焊接电流190 A,行走速度4 mm/s,送丝速度40 mm/min,保护气体为纯氩气,流量18 L/min。

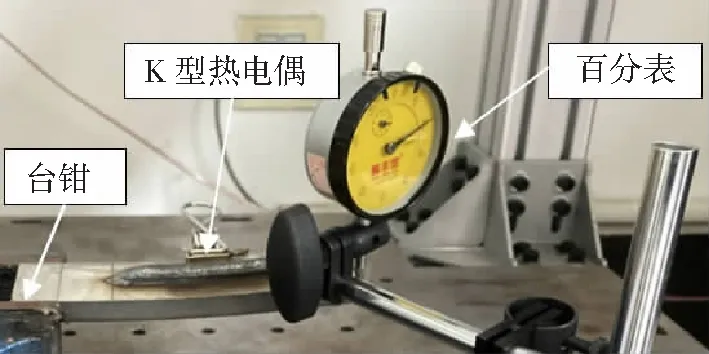

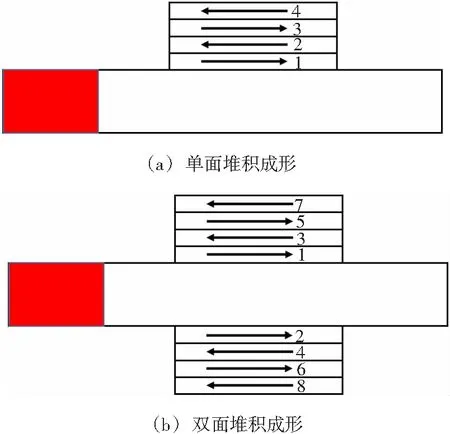

试验时基板一端用台钳夹紧固定,如图2所示,并在基板上选取图1a所示的特征点A和B,使用K型热电偶测量特征点A的温度变化;使用精度为0.01 mm的数显百分表测量基板自由端特征点B竖直方向上的变形量。试验所堆积直壁件双面均为4层,每层高度为1.6 mm,层间采用交错式堆积,冷却时间为2 000 s,堆积顺序和道次方向如图3所示。

图1 基板和焊道几何模型

图2 装夹及测量条件

图3 堆积顺序和道次方向

1.2 仿真建模

1.2.1几何模型及网格划分

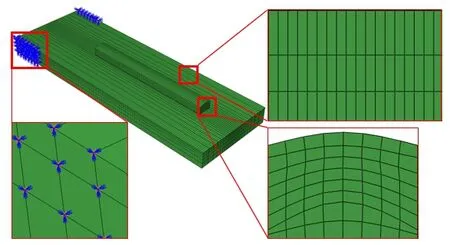

使用ABAQUS软件建立与试验成形件比例为1∶1的有限元仿真模型,如图4所示。为了提高计算精度,减少计算时间,焊缝部分采用密度较高的网格,离焊缝较远的区域使用密度较低的网格。单面堆积有限元模型由27 320个八节点六面体网格单元(C3D8T)组成,双面堆积模型网格分布与单面堆积模型类似,由28 600个八节点六面体网格单元(C3D8T)组成。

图4 有限元网格模型

1.2.2初始条件及边界条件

对局部网格的节点进行固定以等效实际焊接中台钳的约束作用(图4)。材料初始温度和环境温度设置为20 ℃,绝对零度-273.15 ℃,Stefan-Boltzmann常数为5.67×10-8W/(m2·K4)。使用等效散热系数模拟成形件在空气中的散热,不锈钢与空气的对流换热系数设置为20 W/(m2·K4),辐射换热系数设置为0.7。不锈钢的热、力学性能参数均采用随温度变化的参数[11],采用双椭球热源模型模拟熔池热源的分布[12],并使用生死单元模拟增材制造逐点、逐层堆积的成形过程。

2 结果及分析

2.1 特征点温度对比

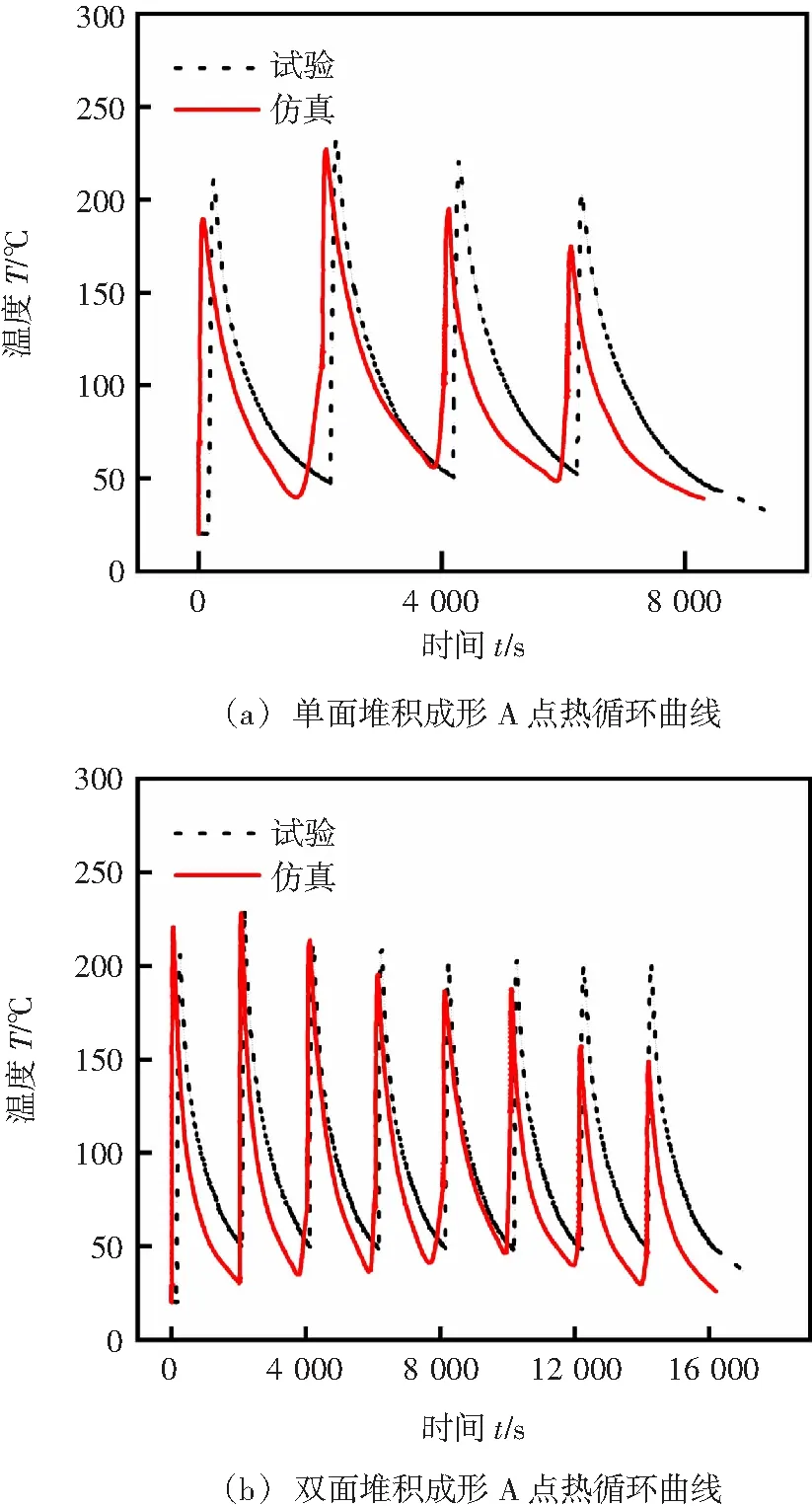

特征点A试验和仿真的热循环曲线对比如图5所示。由于试验测量和仿真均有一定误差,因此实测特征点温度和仿真温度有一定差异,但总体变化趋势基本一致,验证了模型的有效性。

图5 不同堆积策略A点试验与仿真热循环曲线对比

2.2 热变形分析

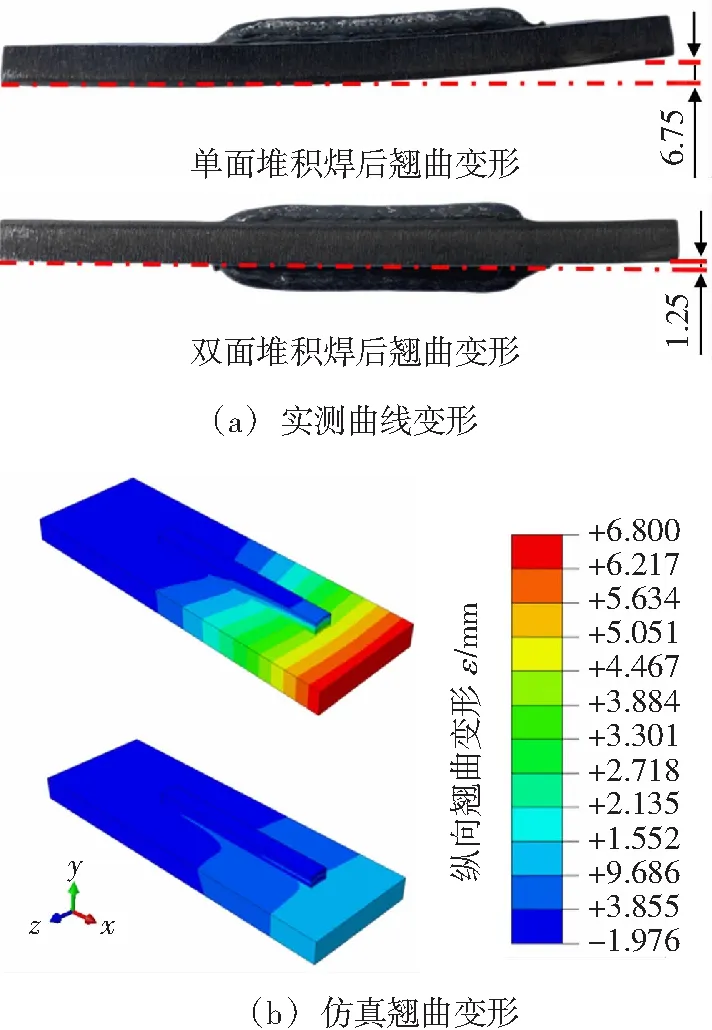

2.2.1焊后基板变形对比

图6为实测成形件焊后翘曲变形和仿真焊后变形云图,从图中可以看出,因为台钳的约束作用,基板在约束端基本没有变形,距离约束端越远,基板翘曲变形越大。实测单面堆积成形件和双面堆积成形件基板自由端最大翘曲变形量分别为为6.75 mm和1.25 mm,仿真变形量分别为6.5 mm和1.1 mm,误差百分比分别为3.7%和12%,在可接受范围之内,试验和仿真的双面堆积成形件相较于单面堆积成形件变形分别减小了81.5%和83.1%。

图6 不同堆积策略基板实测变形与仿真结果对比

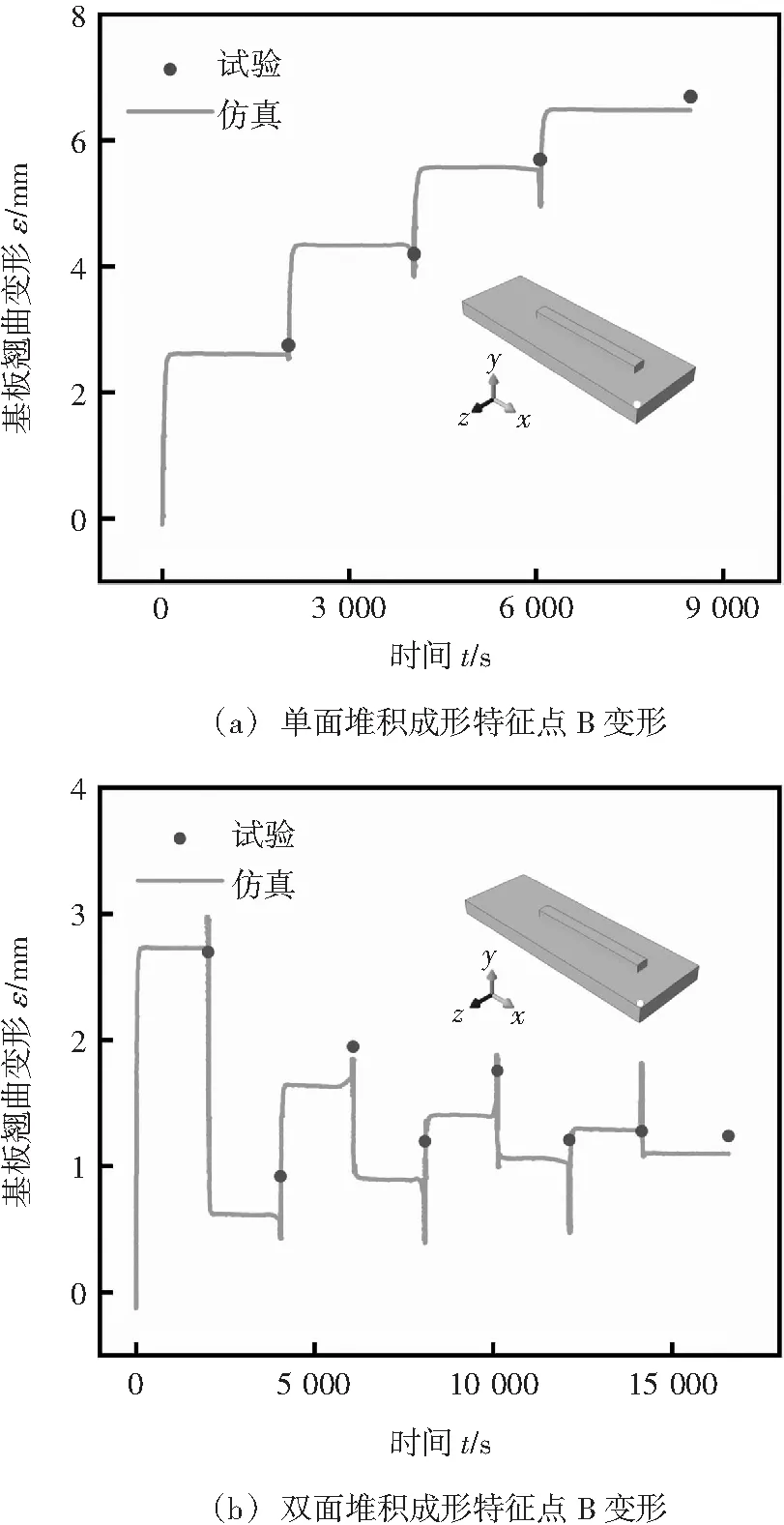

2.2.2特征点B变形对比

图7为试验和仿真过程中特征点B的变形对比,可以看到每一层堆积完后,B点的变形仿真值和实测值均接近。而从图中仿真结果可以看出,在每一层焊道开始堆积的时候,特征点B竖直位移先减小后迅速增加,随着热源的移动,B点变形量持续增大,每一层堆积完成后变形曲线逐渐趋于稳定,冷却过程中无明显变化。这是因为在每一层起弧点处,电弧热对基板和成形件应力有短暂松弛作用,从而导致自由端变形回落,随着热源继续移动,基板及成形件再次经历类似上一层热循环过程,再次产生单向翘曲变形,直至稳定。

图7 不同堆积策略特征点B实测变形与仿真结果对比

上述对比进一步验证了有限元模型的准确性,并证明双面堆积策略可以有效减小基板和成形件围绕成形件中性轴的变形,提高成形件精度。

2.3 横向热应力分析

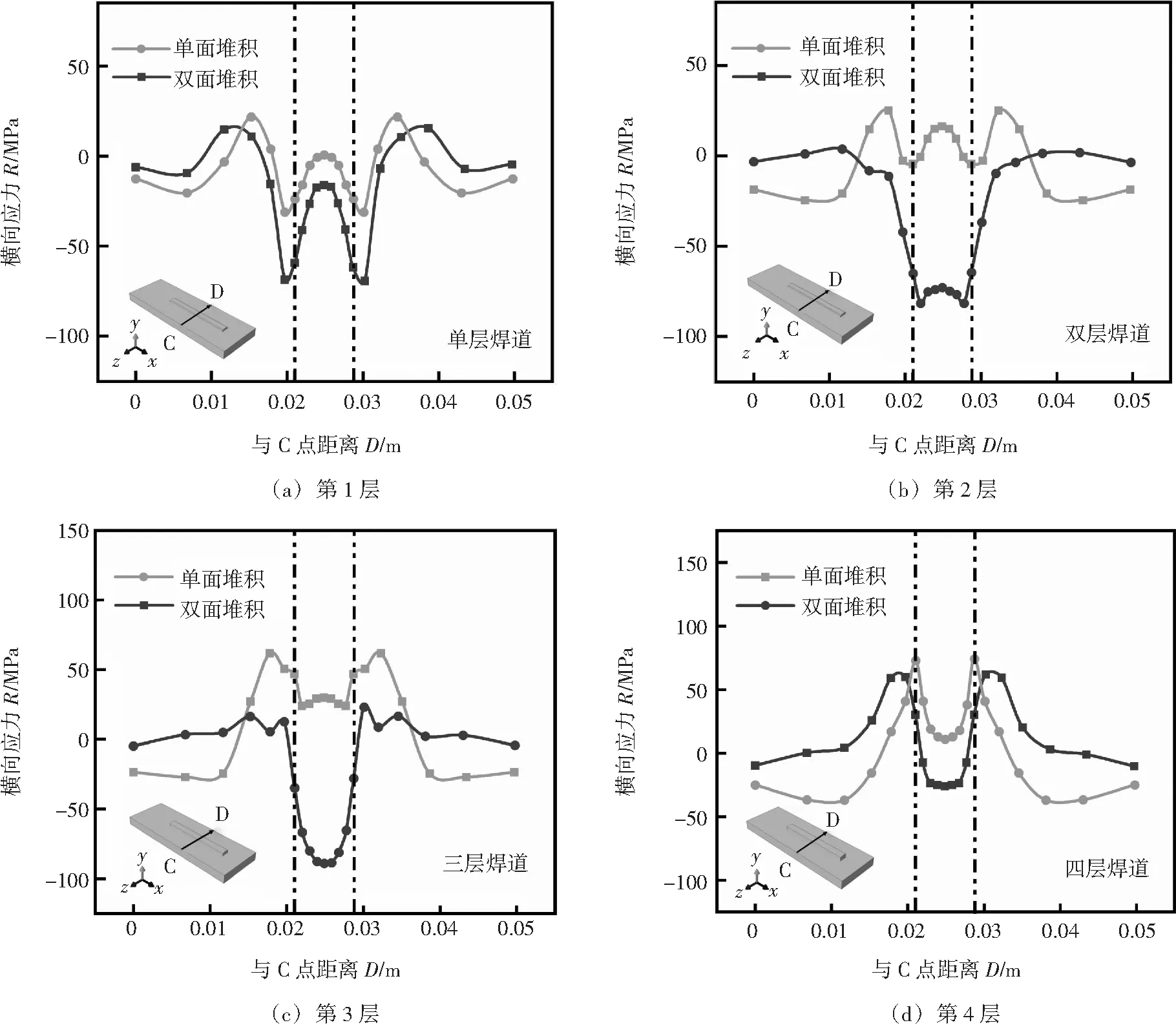

图8为堆积过程中焊道中心横向路径CD上的横向热应力仿真结果的对比,其中双面堆积成形件应力为基板两面堆积完成后测量值,可以看到,基板两侧部分应力变化较小,焊道附近部分应力变化明显。

单面堆积成形件随着堆积层数的增加,焊道边界附近(图中红色的竖直双点划线外侧附近)横向应力一直增大,如图8所示。焊道中心处基板横向应力在第3层堆积完成后峰值达到70 MPa,第4层对成形件的后热作用使基板横向应力得到释放,该应力值减小到11 MPa。同时,因为热源连续的热作用,熔融金属冷却过程中受到周围基板的约束,使基板两侧横向应力一直减小,且一直为压应力状态。

图8 CD上横向应力分布

双面堆积成形件焊道边界附近横向应力出现较大的波动,处于拉、压交替状态。在第3层堆积完成后焊道中心横向压应力增大到80 MPa,后续第4层对成形件的后热作用使应力得到释放,焊道中心等效压缩残余应力减小到24 MPa,基板两侧应力无明显变化。此外,由于双面堆积使热量分布更加均衡,从而使基板变形较小,基板表面应力更小,而焊道下方的基板表面受到双面焊道的挤压和约束,一直为压应力状态。

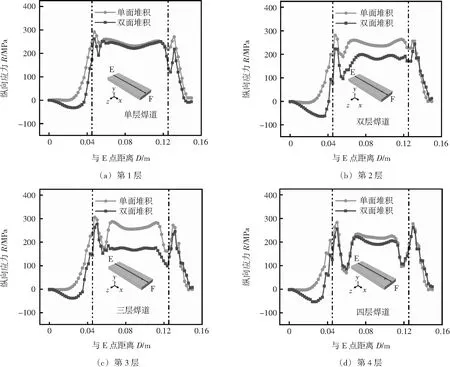

2.4 纵向热应力分析

图9所示为基板纵向中心线 EF上的层间热应力变化对比。可以看到,纵向应力总体分布与横向应力类似,两侧基板部分(图中红色竖直双点划线外侧)应力变化较小,焊道下方部分应力变化较为明显。同时,由于起弧点和熄弧点经历反复的骤冷骤热及材料分布的突变,应力峰值出现在焊道起始和末尾下方,且呈较大的拉应力状态。其中单面堆积焊道附近基板的热应力相对稳定,而双面堆积焊道下方基板的热应力有较大的起伏,且焊道下方部分应力总体较单面堆积小。此外,双面堆积成形件靠近E点(左侧)的位置由于台钳装夹及双面堆积热的影响,呈较大的压应力状态。

图9 EF上纵向应力分布

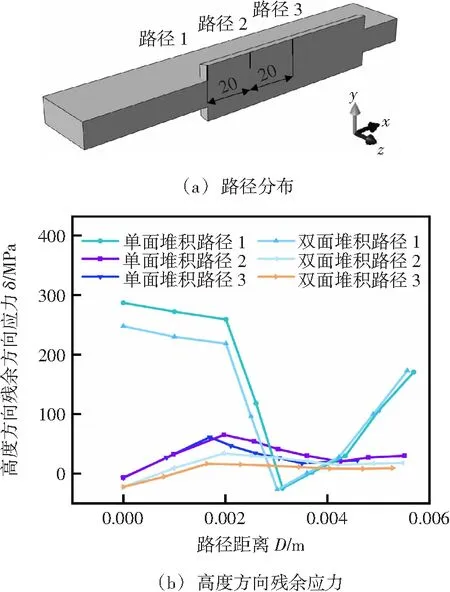

2.5 高度方向残余应力分析

图10为焊道中高度方向的3条路径分布和对应的残余应力对比。如图10b所示,位于焊道起弧点和收弧点的路径1上残余应力曲线最陡峭,应力峰值出现在基板表面上第一层焊道起点处,而路径2和路径3上残余应力曲线较平缓。对比3条路径上残余应力分布可知,双面堆积成形件高度方向上残余应力更小,分布更均匀。

图10 高度方向路径分布和对应的残余应力对比

3 结论

(1)实测和仿真的温度及变形对比分析结果验证了仿真模型的准确性及双面堆积策略对控制基板和成形件变形的有效性。

(2)单面和双面堆积的横向和纵向路径上的应力均有较为复杂的分布和变化。随着堆积层数增加,双面堆积使焊道边界附近基板表面的横向应力处于拉、压交替状态,焊道中心下方的基板表面一直处于压应力状态;同时,双面堆积使焊道下方基板表面的纵向热应力有较大的起伏,且总体较单面堆积小;此外,双面堆积的焊道内部高度方向的残余应力更均匀且均小于单面堆积。

(3)双面堆积策略在不调整工艺参数和使用其他辅助工艺的前提下,可以有效提高壁形件成形精度并改善其应力分布,这为电弧增材制造工艺优化及多零件并行制造及“形、性”并行的调控提供理论依据和参考。