Ni-P-Nano PTFE镀层的制备及摩擦学性能研究*

2022-01-19戴媛静张紫铜李小磊

戴媛静 邹 洋 张紫铜 李小磊,3

(1.清华大学摩擦学国家重点实验室 北京 100084;2.清华大学天津高端装备研究院润滑技术研究所 天津 300300;3.季华实验室 广东佛山 528200)

轴承钢是用于制造滚动轴承的滚动体、内外套圈等的专用结构钢,通常在淬火状态下使用。其中最具代表性的高碳铬轴承钢GCr15是世界上生产量最大的轴承钢,多用于制造中小型轴承。随着信息、微电子、航空航天、能源、化工等高新技术领域的飞速发展和交叉融合,大量新产品、新工艺、新材料不断地涌现,极大推动了工业技术的全面提升,同时也使得应用广泛的金属材料面临着新的要求和更苛刻的服役条件。如:轴承钢应用于汽车差速齿轮时,其噪声较大,且使用中磨损较大导致服役周期较短;应用于石油输送管路时,钢管尤其是阀门处会发生较严重的腐蚀现象。由此,亟需寻找一种简单有效的金属材料表面改性方法来提升轴承钢的表面性能。

作为提高金属材料表面性能的有效方法之一的化学镀技术,具有工艺简单、易于控制、复合镀层性能多样等优点得到国内外学者越来越多的关注[1-5]。目前的化学镀镍是利用镍盐溶液在强还原剂次亚磷酸钠的作用下,使镍离子还原成金属镍,同时次亚磷酸盐分解析出磷,因而在具有催化表面的镀件上,获得Ni-P合金镀层[6-10]。Ni-P镀层因其具有较好的耐磨性和耐腐蚀性得到了广泛的应用,但为了适应更特殊的使用环境,要求镀层具有除高耐磨性和耐腐蚀性以外的其他性质,如减摩性、疏水性等等。通常选择的方式是在化学镀镍溶液中加入固体颗粒,使固体颗粒在性能上与Ni-P镀层形成互补,从而获得性能更优异的功能镀层[11-15]。

PTFE颗粒是高惰性的聚合物,可以在-180~260 ℃的范围内长期使用,其软化点(325 ℃)较高,摩擦因数(0.05)是所有聚合物中最低者[16-19],且具有极强的耐腐蚀性能,是一种很好的干摩擦润滑剂。将PTFE作为功能相添加到Ni-P镀层中,制备的Ni-P-PTFE复合镀层兼具了化学镀镍及PTFE粒子两者的优点,具有耐腐蚀、耐磨损、自润滑、摩擦因数低等综合性能[20-22]。如:用具有自润滑性能的Ni-P-PTFE化学复合镀层镀覆汽车差速齿轮,可减少噪声,且将使用寿命从3万周期提高到800万周期;抽油杆上施镀Ni-P-PTFE复合镀层后其黏滞阻力比常规镀Ni-P的抽油杆下降20%,从而延长使用寿命;磁盘上的齿轮镀Ni-P-PTFE复合镀层,可避免因硬质粒子污染而导致对磁盘的刮擦[23-24]。

目前文献报道的复合镀层中的PTFE颗粒平均粒径一般为几个微米[25-26],而随着纳米技术的飞跃发展,将纳米级固体颗粒引入到复合镀层中已成为化学复合镀发展的趋势[18,27]。与微米级PTFE颗粒相比,纳米级PTFE颗粒(Nano PTFE)更易于通过静电作用吸附到镀层中,从而更加均匀、致密地分散在镀层中,且不易出现偏析等缺陷。但目前关于Nano PTFE对Ni-P镀层摩擦学性能的影响研究还未见报道。

本文作者建立了一套Ni-P-Nano PTFE镀层的制备方法,得到了分布均匀、平整致密的涂层,对比了GCr15基底、Ni-P镀层和Ni-P-Nano PTFE镀层的摩擦学性能,重点分析了Ni-P-Nano PTFE镀层在不同工况条件下的服役寿命。研究结果可为恶劣工况下轴承钢表面涂层设计提供理论参考和技术支持。

1 试验方法

1.1 试验材料

基体材料为GCr15轴承钢,将GCr15加工成直径23 mm、高7 mm的圆柱体。聚四氟乙烯(PTFE)购买于旭硝子玻璃股份有限公司生产的乳液,固体粒径在200 nm左右,固含量58%(质量分数)。所使用的硫酸镍、次亚磷酸钠、醋酸钠、柠檬酸钠、乳酸、浓盐酸、氨水、氢氧化钠、表面活性剂等药品皆为分析纯,购自于上海麦克林生化科技有限公司、天津市大茂化学试剂厂、天津市风船化学试剂科技有限公司等,未进行进一步纯化处理。

1.2 化学复合镀

首先,将2 L烧杯置于40 ℃水浴锅中,依次加入定量的蒸馏水、硫酸镍、次亚磷酸钠、醋酸钠、柠檬酸钠、乳酸,配制时待上一组分充分溶解后再加入下一组分,然后再加入蒸馏水定容至2 L,滴加氨水调节pH值至4.25制成基础镀液。然后,在2 L基础镀液中加入Nano PTFE乳液及少量表面活性剂,使用高速分散机(6 000 r/min)分散30 min得到Ni-P-Nano PTFE复合镀液。

将配制好的复合镀液放入水浴锅中加热,待温度稳定在90 ℃后放入镀件进行复合镀处理。将待镀金属片依次进行除油、抛光、清洗、活化处理后,浸入90 ℃镀液中施镀1.5 h取出。将镀片用蒸馏水洗涤、干燥并置于马弗炉内于300 ℃下焙烧1 h后得到平整、均匀的Ni-P-Nano PTFE镀层。工艺流程如图1所示。

图1 化学复合镀工艺流程Fig 1 Electroless composite plating process

1.3 摩擦学性能测试

利用UMT摩擦磨损试验机对Ni-P-Nano PTFE镀层的摩擦学性能进行测试,其测试系统示意图如图2所示。试验所用钢球为GCr15标准钢球,硬度为(720±20) HV,直径为10 mm。试验条件:往复式干摩擦,频率分别为2、5、10、15和20 Hz,载荷分别为10、15、20和25 N,对应的接触应力分别为632.2、723.7、796.5和858.1 MPa,试验时间为30 min。

根据馆藏《麦华三小楷书黎畅九李铁夫生轶事并跋》内容,文中提到的李铁夫的9幅水彩画作品现均藏我馆。②这组水彩作品材质均为宣纸,但构图和用色方式与其它水彩画一致。此外,归入水彩的藏品中还有2幅也确认是在宣纸上用水彩完成。

图2 摩擦测试系统示意Fig 2 Schematic of friction test system

采用3D激光共聚焦显微镜观察化学镀层的表面形貌,采用扫描电子显微镜(SEM)观察Ni-P-Nano PTFE膜层的表面形貌、粒子的共沉积状态,并采用扫描电镜中配置的X射线能谱议对膜层的表面成分进行分析。

另外,除了摩擦学性能测试外,使用CSM划痕仪对镀层与基体的结合强度进行了测试,测试条件为行程5 mm、速度2 mm/min,压力0~100 N;使用显微维氏硬度计对镀层和基底进行硬度测试,测试方法按GB/T 4340.1—2009,时间15 s。

2 结果和讨论

2.1 化学复合镀镀层

复合镀液所用的聚四氟乙烯颗粒为采购的工业用Nano PTFE乳液,使用扫描电镜和粒度仪进行测试。如图3所示,颗粒粒径分布均一,整体在100~300 nm之间,平均粒径为202 nm,其中大部分粒子粒径为164 nm。

图3 Nano PTFE颗粒SEM图和粒径分布 (a),(b),(c) SEM电镜图;(d) 粒径分布Fig 3 SEM images of Nano PTFE particles and particle size distribution(a),(b),(c)SEM images;(d) particle size distribution

由图4中可以看出,镀后试样表面镀层的均匀性较好,PTFE粒子分布数量较多、均匀、致密,且镀层表面无明显漏镀等缺陷。从图4(b)、(c)可以看出,Nano PTFE颗粒均匀地镶嵌在Ni-P镀层中,颗粒镶嵌造成的孔径分布在100~250 nm,与粒度测试仪测定粒径结果有较高的一致性。从图4(d)可看出镀层的厚度为9.1~9.2 μm。对图4(b)、(c)中区域1、2、3处的元素分布进行了分析,可以看出表面镀层主要包含C、F、Ni和P元素,其孔洞内均匀地镶嵌着Nano PTFE颗粒。

图4 Ni-P-Nano PTFE镀层表面、 镀层断面SEM图及表面元素分布 (a),(b),(c)镀层表面不同放大倍数SEM图;(d) 镀层断面SEM图及元素分布Fig 4 SEM images of Ni-P-Nano PTFE coating and coating cross-section and element distribution (a),(b),(c) SEM images of coating surface;(d) SEM image of coating cross-section and element distribution

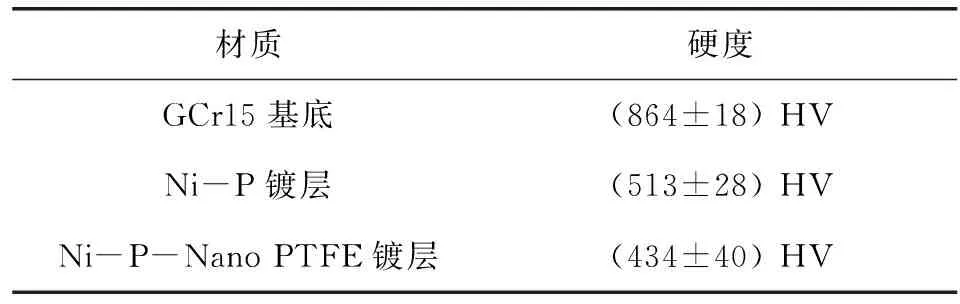

采用硬度计检测钢材基体、Ni-P镀层和Ni-P-Nano PTFE复合镀层的显微维氏硬度,结果见表1。

表1 基底与镀层硬度测试结果Table 1 Hardness test results of substrate and coating

综合而言,GCr15硬度为864 HV,Ni-P镀层的硬度为513 HV。当加入软质材料Nano PTFE之后,镀层硬度有所下降,为434 HV。Ni-P-Nano PTFE镀层的硬度波动较大,也可能是由于镀层是由硬质点的Ni-P层与软质点的PTFE复合而成,因此镀层不同位置的硬度相差较大。

2.2 划痕试验

划痕测试后,镀层表面的划痕形貌如图5所示。可看出,即使载荷最终增大到100 N,划痕内部和划痕边缘都未发现镀层剥落或出现裂痕的现象,这说明镀层与基体具有良好的结合强度。从放大图像以及元素分布分析,发现在划痕中部以及尾部,仍然存在着Ni-P-Nano PTFE镀层,均未发生断裂、剥落或失效现象。将划痕尾部区域放大,能够发现之前颗粒状的Nano PTFE已无法明显观察到,从元素分布图中能够看到F元素均匀分散在整个区域,说明在划痕测试过程中,Nano PTFE颗粒被挤压剪切,均匀分散在整个磨损区域。

图5 化学复合镀层划痕表面形貌及表面元素分布 (a),(b),(c)划痕SEM图;(d)图(c)中框内区域元素面扫结果Fig 5 Scratch surface morphology and surface element distribution of electroless composite coating (a),(b),(c) SEM images of scratch;(d)element surface scan result in the figure(c)

2.3 摩擦性能测试

分别对GCr-15、Ni-P镀层、Ni-P-Nano PTFE镀层进行干摩擦测试,结果如图6所示(实验条件:载荷10 N、行程4 mm、时间30 min)。对于GCr15基底材料,干摩擦的摩擦因数(COF)值基本稳定在0.51;在表面镀上一层Ni-P镀层之后,COF值上升到0.63;在加入Nano PTFE复合颗粒之后,COF值降低为0.23。对于Ni-P-Nano PTFE镀层,在摩擦往复频率为2 Hz的条件下,在1 800 s内COF值波动不大;在摩擦往复频率为5 Hz的条件下,在1 270 s时COF值出现了陡升,这可能是由于Ni-P-Nano PTFE镀层局部被磨穿,导致钢球与基底材料直接接触,在1 550 s之后,COF值一直在0.4~0.5的范围内波动,说明此时摩擦区域中的镀层已经被磨破。

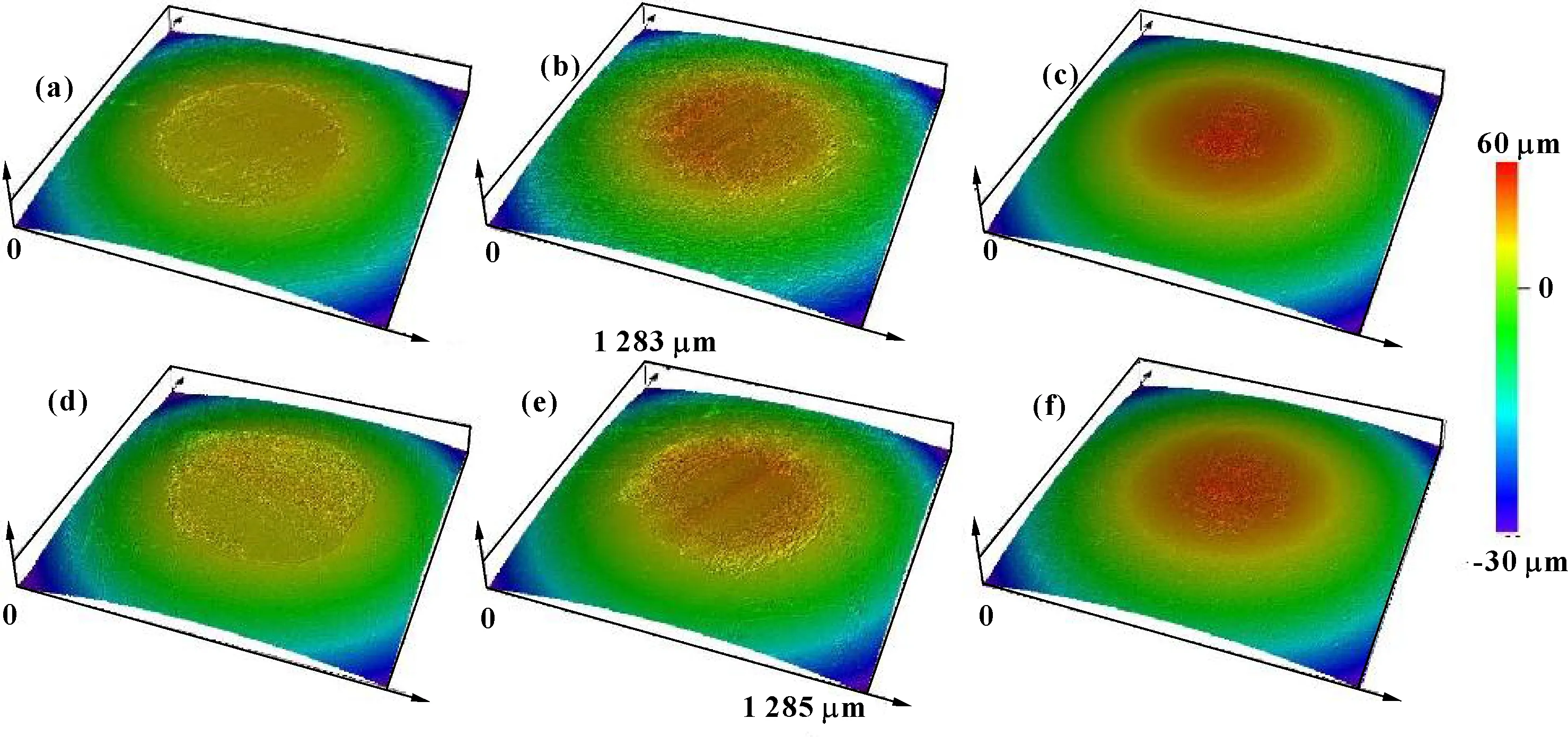

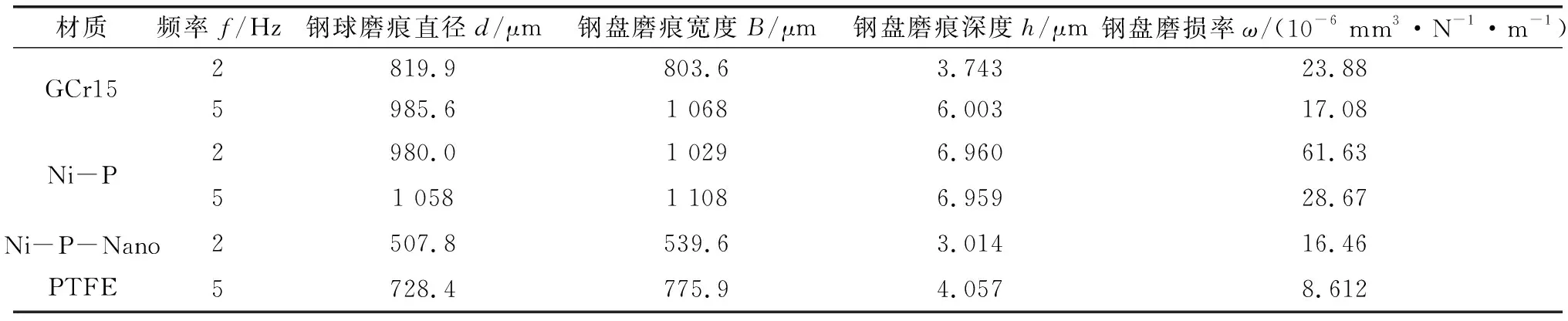

摩擦实验结束后,上下摩擦副表面形貌如图7和图8所示,同时测量钢球的磨痕直径以及钢盘磨痕的宽度、深度和磨损率,其结果如表2所示。Ni-P镀层与GCr15基底相比,上球磨痕直径和下盘磨痕宽度都有所增加,磨痕深度和体积也较大。在2 Hz的实验条件下,Ni-P-Nano PTFE镀层的对偶钢球磨痕直径与基底GCr15相比降低了34.19%,与Ni-P镀层相比降低了48.18%;Ni-P-Nano PTFE镀层磨损率与基底相比降低了31.07%,与Ni-P镀层相比降低了73.29%。硬度较高的Ni-P镀层加入软质的Nano PTFE颗粒之后,能够弥补Ni-P镀层减摩性较差的缺陷,同时也提高了镀层的耐磨性,可见Ni-P-Nano PTFE镀层拥有良好的减摩抗磨性。

图7 不同镀层钢盘的显微镜图像 (a) GCr15、2 Hz;(b) Ni-P镀层、2 Hz;(c) Ni-P-Nano PTFE镀层、2 Hz;(d) GCr15、5 Hz;(e) Ni-P镀层、5 Hz;(f) Ni-P-Nano PTFE镀层、5 HzFig 7 Microscope images of the steel disks with different substrates (a) GCr15,2 Hz;(b) Ni-P coating,2 Hz;(c) Ni-P-Nano PTFE coating,2 Hz;(d) GCr15,5 Hz;(e)Ni-P coating,5 Hz;(f) Ni-P-Nano PTFE coating,5 Hz

图8 摩擦对偶钢球的显微镜图像 (a) GCr15、2 Hz;(b) Ni-P镀层、2 Hz;(c) Ni-P-Nano PTFE镀层、2 Hz;(d) GCr15、5 Hz;(e) Ni-P镀层、5 Hz;(f) Ni-P-Nano PTFE镀层、5 HzFig 8 Microscope images of the steel balls sliding against the substrate and different substrates (a) GCr15,2 Hz;(b) Ni-P coating,2 Hz;(c) Ni-P-Nano PTFE coating,2 Hz;(d) GCr15,5 Hz;(e) Ni-P coating,5 Hz;(f) Ni-P-Nano PTFE coating,5 Hz

表2 钢球与不同镀层钢盘的UMT实验结果Table 2 UMT experimental results of steel balls and steel disks with different coatings

图9和图10分别为不同镀层钢盘和对偶钢球表面的SEM图像及元素分析。图9(a)—(d)和图10(a)—(d)是GCr15的摩擦区域,仅含有C、O、Cr、Fe等元素,其中图10(b)中能够发现明显的局部黏着现象。图9(e)—(h)是Ni-P镀层的摩擦区域,可发现磨损区域中已经基本不含Ni、P元素,说明Ni-P镀层已经被磨穿。Ni-P镀层的COF值一直在0.6左右,且波动较大。Ni-P镀层在磨损过程中,摩擦区域内发生了大面积的黏着磨损,其磨损程度比GCr15表面更为严重。图10(e)—(h)中钢球摩擦表面存在Ni、P元素,说明钢盘表面的Ni-P镀层转移到钢球表面。图9(i)—(l)是Ni-P-Nano PTFE镀层的摩擦区域,图9(i)中区域3为未磨损区域作为对照。在1 800 s的摩擦实验结束后,Ni-P-Nano PTFE镀层表面的摩擦区域4中仍然能检测出较多的Ni、P、F元素,从形貌上也能够看出摩擦区域仍残留部分Ni-P-Nano PTFE镀层,会有一定的减摩作用,这也解释了在1 550 s镀层失效后其平均摩擦因数仍低于0.5的原因。图10(i)—(l)是与Ni-P-Nano PTFE镀层对摩的钢球的磨痕图,摩擦区域较为平整,划痕明显变浅,且部分区域存在一定量的Ni、P、F元素,证明发生了镀层转移,摩擦过程中转移到钢球表面的镀层与钢盘Ni-P-Nano PTFE镀层表面相互作用,获得了较低的摩擦因数。

图9 不同镀层钢盘表面SEM图像及表面元素分布 (a),(b)GCr15、2 Hz;(c),(d) GCr15、5 Hz;(e),(f)Ni-P镀层、2 Hz; (g),(h) Ni-P镀层、5 Hz;(i),(j)Ni-P-Nano PTFE镀层、2 Hz;(k),(l) Ni-P-Nano PTFE镀层、5 HzFig 9 SEM images and surface element distribution of steel plates with different coatings (a),(b)GCr15,2 Hz;(c),(d) GCr15, 5 Hz;(e),(f)Ni-P coating,2 Hz;(g),(h)Ni-P coating,5 Hz;(i),(j)Ni-P-Nano PTFE coating,2 Hz;(k), (l) Ni-P-Nano PTFE coating,5 Hz

由Ni-P镀层、Ni-P-Nano PTFE镀层及GCr15表面在不同摩擦条件下的摩擦实验结果可知,Ni-P-Nano PTFE镀层能够发挥较好的减摩抗磨作用。下面重点分析Ni-P-Nano PTFE镀层在不同摩擦实验条件下的服役寿命。图11所示为不同频率、不同载荷下Ni-P-Nano PTFE镀层摩擦因数随时间的变化规律。

图11 Ni-P-Nano PTFE镀层的UMT实验结果Fig 11 UMT test results of Ni-P-Nano PTFE coating (a) load is 20 N;(b) frequency is 15 Hz

图11(a)中的实验条件为载荷20 N,实验频率分别为5、10、15、20 Hz。在1 800 s时COF值都升高到了0.4~0.5的范围内,镀层的失效时间分别为1 521、1 411、1 203和425 s,说明在频率增加的过程中,随着单位时间内往复次数的增加,镀层磨损加重。在10 Hz时,在1 411 s内进行了14 110次往复摩擦,有效滑动距离为112.9 m;在15 Hz时,在1 203 s内进行了18 045次往复摩擦,有效滑动距离为144.4 m;频率升高至20 Hz时,在425 s内进行了8 500次往复摩擦,有效滑动距离降低到68 m。说明频率升高到20 Hz、线速度增加到0.1 m/s后,镀层的寿命缩短十分明显,推测其原因为高频率下摩擦温度较高,容易引起镀层很短时间内失效。图11(b)中的实验条件为频率15 Hz,载荷为10、15、20和25 N。在1 800 s时COF值都升高到了0.4~0.5的范围内,说明在1 800 s时镀层被磨破。载荷由10 N提升到25 N的过程中,镀层的失效点从1 328 s分别提前到了1 037和1 203 s,甚至在25 N时COF值没有出现平台就陡升到0.5以上,说明复合镀层在25、15 Hz的条件下被快速磨损破坏,无法起到减摩的作用。该镀层的承载能力介于796.5~858.1 MPa之间。

总体来说,Ni-P-Nano PTFE镀层能够在载荷不高于20 N、频率不高于15 Hz时,发挥较好的抗磨及减摩作用,服役寿命能够稳定在1 037 s以上。

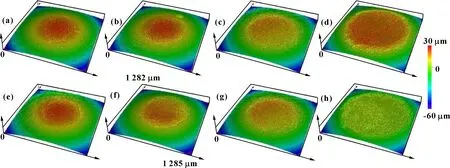

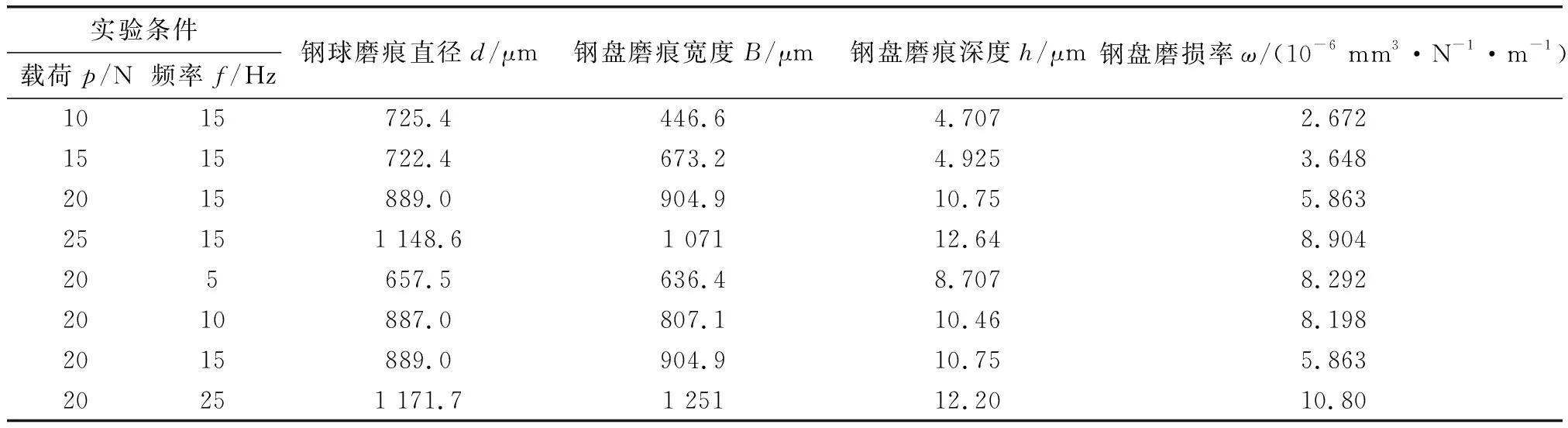

摩擦实验结束后,钢盘和钢球表面形貌如图12和图13所示,同时测量钢球的磨痕直径以及钢盘磨痕的宽度、深度和磨损率,其结果如表3所示。能够看出,在频率相同的条件下,当载荷由10 N提升到25 N,钢盘磨痕宽度由446.6 μm提升到1 071 μm,磨损率由2.672×10-6mm3/(N·m)提升到8.292×10-6mm3/(N·m);而在载荷相同的条件下,当频率由5 Hz提升到20 Hz,磨痕宽度由636.4 μm提升到1 251 μm,磨损率由8.904×10-6mm3/(N·m)增加到1.080×10-5mm3/(N·m)。

图13 不同摩擦条件下摩擦对偶钢球的显微镜图像 (a) 10 N、15 Hz;(b) 15 N、15 Hz;(c) 20 N、15 Hz;(d) 25 N、15 Hz; (e) 20 N、5 Hz;(f) 20 N、10 Hz;(g) 20 N、15 Hz;(h) 20 N、20 HzFig 13 Microscope images of steel balls under different friction conditions (a) 10 N,15 Hz;(b) 15 N,15 Hz;(c) 20 N,15 Hz; (d) 25 N,15 Hz;(e) 20 N,5 Hz;(f) 20 N,10 Hz;(g) 20 N,15 Hz;(h) 20 N,20 Hz

表3 不同摩擦条件下钢球和Ni-P-Nano PTFE镀层钢盘的UMT实验结果Table 3 UMT experimental results of steel balls and steel disks with Ni-P-Nano PTFE coating under different friction conditions

图14所示为频率为15 Hz时不同载荷条件下Ni-P-Nano PTFE镀层钢盘和钢球表面的SEM图及元素分布。从图14(a)中可看出,在10 N下磨损1 800 s后部分区域中的Ni-P-Nano PTFE镀层发生了严重磨损(区域1,其对应图12(a)中的深蓝色区域),但仍存在着质量分数38.77%的镍元素,其余大部分区域仍存在较完整镀层,且均匀平整(见图14(b)),镍元素质量分数为60.35%。当载荷提升到15 N之后,如图14(e)所示,镀层剥落的区域明显增大(对应图12(b)中的深蓝色区域),但大部分区域仍存在较完整镀层。当载荷再提升到20及25 N时,磨损1 800 s后区域5和区域7中已经基本检测不到Ni、P、F元素,磨痕区域中的Ni-P-Nano PTFE镀层已全部被磨穿。从钢球的电镜图像中,尤其是图14(c)中箭头所指区域和图14(d)中区域8中,能够明显观察到Ni-P-Nano PTFE转移后的层状结构,说明Ni-P-Nano PTFE镀层在磨损后,其转移到钢球表面的转移膜仍能发挥一定的减摩作用,同时验证了在1 800 s时Ni-P-Nano PTFE镀层被磨穿但平均摩擦因数仍低于基底这一结果。

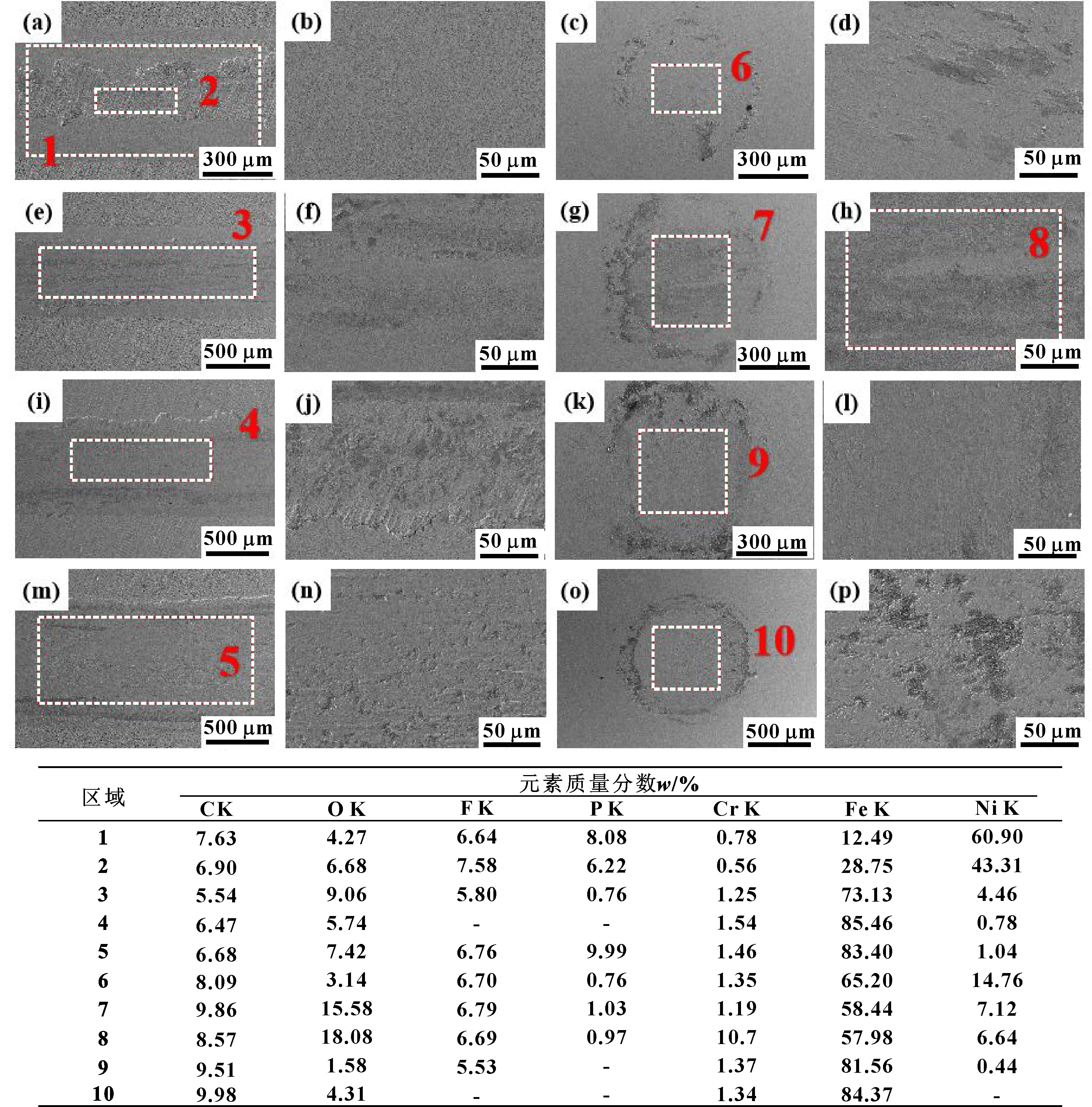

图 15所示为载荷为20 N时不同频率条件下Ni-P-Nano PTFE镀层钢盘和钢球表面的电镜图像及元素分布。可见,频率为5 Hz时镀层磨损较轻,镍元素质量分数为60.90%;在10~20 Hz频率范围内镀层都基本被磨穿,镍元素质量分数低于5%。从钢球的电镜图像中,能够发现在频率为5 Hz时,磨痕区域检测到的镍元素质量分数达到14.76%,10 Hz频率时镍元素质量分数下降到7.12%,15和20 Hz频率时已经基本检测不到镍和磷元素。这是因为随着摩擦过程的进行,钢盘上的Ni-P-Nano PTFE镀层不断地被磨损,随着频率的上升,镀层的磨损速度加快,在达到失效点时镀层已经局部被磨穿,钢球表面的转移镀层也不断被消耗。

图15 不同频率条件下Ni-P-Nano PTFE镀层钢盘和钢球表面的SEM图及元素分布 (a),(b) 5 Hz、钢盘;(c),(d) 5 Hz、钢球;(e),(f) 10 Hz、钢盘;(g),(h) 10 Hz、钢球;(i),(j) 15 Hz、钢盘;(k),(l) 15 Hz、钢球; (m),(n) 20 Hz、钢盘;(o),(p) 20 Hz、钢球Fig 15 SEM images and surface element distribution of steel disk with Ni-P-Nano PTFE coating and steel ball under different frequency (a),(b) 5 Hz,disk;(c),(d) 5 Hz,ball;(e),(f) 10 Hz,disk;(g),(h) 10 Hz,ball;(i),(j) 15 Hz,disk; (k),(l) 15 Hz,ball;(m),(n) 20 Hz,disk;(o),(p) 20 Hz,ball

3 结论

(1)采用“机械搅拌+化学分散”相结合的方式实现了Ni-P-Nano PTFE镀层的制备,镀层中Nano PTFE粒子分布数量较多,整个镀层均匀、致密、无明显漏镀,同时镀层与基体具有良好的结合强度。

(2)Ni-P-Nano PTFE镀层具有良好的减摩作用,与纯GCr15表面相比COF值降低了55%,磨损率降低了31.07%,对偶钢球的磨斑直径降低了34.19%;与Ni-P镀层相比,Ni-P-Nano PTFE镀层的COF值降低了61%,磨损率降低了73.29%,对偶钢球的磨斑直径降低了48.18%。

(3)Ni-P-Nano PTFE镀层在频率为15 Hz、载荷低于20 N时,服役寿命为1 037 s,可以承受15 555次往复摩擦;在载荷为20 N、频率低于15 Hz时,服役寿命为1 203 s,可以承受18 045次往复摩擦。