大容积焦炉对化产品加工系统带来的影响及分析

2020-12-28方自玉

方自玉

摘 要:主要通过考察马钢、沙钢等钢铁联合企业的7.63m焦炉,其投产后炉顶空间温度偏高,导致炼焦耗热量增加、副产品成分变化。本文重点分析空间温度的影响因素,介绍降低空间温度的措施方法,从而引导某钢铁公司大型焦炉适当的控制空间温度水平设计,从源头优化控制化产工程进来的原料质量。

关键词:7.63m焦炉;空间温度;焦油

1 某公司钢铁焦炉规模的演变

某公司工程自2008年开展可行性研究工作,中冶焦耐在原7m焦炉的基础上进行了将炭化室尺寸进行加长和加宽的设计,炭化室的长度从17640mm增加到18640mm、宽度从450mm增加到530mm,4座65孔新型7m焦炉的设计产能达到342万t/a。

基于某公司项目前瞻性和生产稳定性的考虑,某钢铁公司在2020年初决定把某公司炼焦的设计产能提高到400-420万t/a的水平,拟采用8m焦炉。

2 国内焦炉简单演变

①在2006年以前,国内已投产的炭化室高度最大的焦炉是6m焦炉(如某公司焦炉);

②中冶焦耐于2005年开始开发炭化室高7m的焦炉,第一座7m焦炉于2008年4月21日在鞍钢鲅鱼圈建成投产;

③梅钢炼焦二期工程炭化室高7m焦炉的开发工作始于2007年7月,并于2010年3月14日建成投产。与鲅鱼圈不同,该7m焦炉采用炭化室平均宽500mm、炭化室全长17640mm、多段加热、废气循环的复热式焦炉(22h结焦时间);

④某公司钢铁工程对炼焦能力的要求是年产干全焦342万t,根据2008年8月进行的“焦炉专题论证”,选择了在梅钢7m焦炉基础上的扩大型,采用炭化室平均宽530mm、炭化室全长18640mm、多段加热、废气循环的复热式焦炉(23.8h结焦时间),该炉型配置及最大生产能力为2×65孔、年产干全焦171万t;

⑤自兖矿集团首家引进二手7.63m焦炉并于2006年投产以来,到目前为止,国内兖矿(2座)、太钢(2座)、马钢(2座)、武钢(2座)、曹妃甸(4座)、沙钢(2座)等6家企业共从德国UHDE公司引进14座7.63m焦炉。除兖矿为2×60孔配置外,其余全部为2×70孔配置(曹妃甸为2×2×70孔配置),年产干全焦210万t。这14座7.63m焦炉的建设期集中在2004至2008年之间,并从2006至 2009年陆续建成投产;

⑥8m焦炉,目前国内没有。

3 8m焦炉相关数据的缺失

中冶焦耐在总结和吸收大量6m、7m和7.63m焦炉建设的经验和教训的基础上,正在努力开发炭化室高8m、年产干全焦400万t(4×67孔)、与德国7.63m焦炉产能和装备、技术水平相当的新型超大容积焦炉。但炉型目前还没有应用实绩,某公司项目如果决定采用该型焦炉,将成为国内首座8m以上焦炉,也是全球第二大的焦炉(仅次于德国斯维尔根焦化厂的8.43m焦炉),其风险的关注度是非常高的。为此,由中冶焦耐负责牵头,组织某钢铁公司、天津大学、大连理工大学、大连重工等单位协同开展相关工作,成立8m焦炉设计研发与工程化工作小组,通过基础理论研究、计算机三维模拟和仿真、炉体强度计算、现有工业化焦炉成功经验借鉴等手段进行系统性的创新与集成,并编制8m焦炉设计研发与工程化的工作报告,作为工程设计的指导和依据。

但是以上都处于理论阶段,8m焦炉炉体强度的分析与计算的数据和仿真模拟数据都需要实践的检驗。

4 7.63m焦炉与原6m和7m焦炉相比带来的变化

考虑到某钢铁公司可能要上大容积焦炉,派专人对马钢和沙钢等既有7.63m焦炉,又有6m或7m焦炉的焦化厂进行了实地考察。考察中发现炉型的变化对化产品影响较大,主要存在以下几方面:

4.1 煤气热值低

沙钢和马钢7.63m焦炉煤气的热值一般在15.72(MJ/m3)左右,而6m焦炉煤气的热值一般在17~19MJ/m3之间。其煤气主要成分中CH4体积比下降了4%~5%,而H2体积比上升了近10%。

4.2 氨水COD低

沙钢和马钢7.63m原料氨水COD在5000~6000mg/l,远低于6m焦炉原料氨水8000mg/l的COD值。初步分析是焦炉荒煤气中酚裂解较严重,也有可能与配合煤的挥发份低有关系。

4.3 粗苯和焦油得率降低

沙钢和马钢7.63m焦炉化产车间粗苯得率为6m焦炉的80%,而焦油的得率仅为70%。初步分析是焦炉荒煤气中粗苯和焦油裂解较严重,另外配合煤的挥发份低也有一定关系。

4.4 焦油TI偏高

沙钢开工初期炉顶空间温度高,导致焦油含萘高,甲苯不溶物高,在后期稳定阶段,炉顶空间温度控制在840度以下,其甲苯不溶物现场参数质量比基本在6%以下,属于一级品(6m焦炉一般为4%~5%)。沙钢装煤除尘采用PROven 负压技术,取消了高压氨水系统,从现场看,荒煤气中煤粉相对较多。与6m焦炉相比,采用此负压技术,会导致焦油含甲苯不溶物相对增加1~2个百分点。

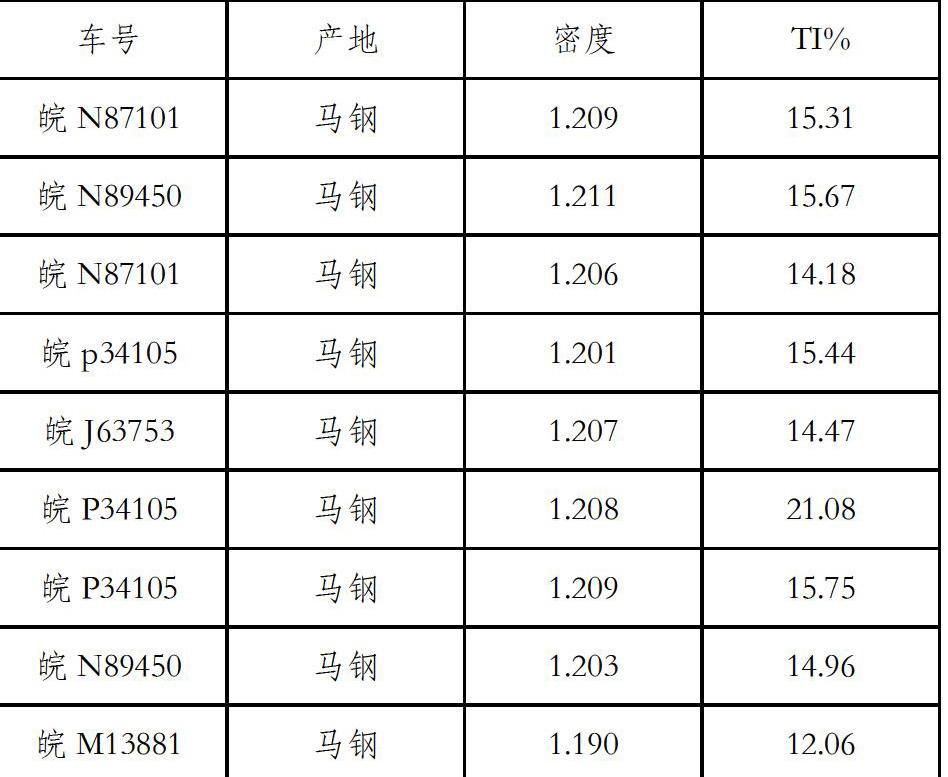

马钢开工初期因炉顶空间温度高,焦油含萘高,甲苯不溶物高,在后期稳定阶段,炉顶空间温度控制在880度以下,其甲苯不溶物基本在15%左右,属于不合格品,具体数字见下表。

7.63m焦炉是目前中国炭化室高度最高、单孔炭化室容积最大的焦炉,该型号焦炉是从德国引进。其先进的炼焦工艺技术,代表了当今世界炼焦工艺技术发展的方向,集中了炼焦工艺、焦炉机械、焦炉自动控制等方面的先进技术,具有国际领先水平,如装煤除尘采用PROven 技术(炭化室压力调节技术)、大型焦炉解决燃烧室高向加热均匀性的燃烧室分段加热技术、自动控制调节加热煤气用量的焦炉加热Batcontrol技术专利。与6m、7m及以下的焦炉相比,在生产过程中体现出了炉体结构合理、严密,焦炉高向加热均匀,热工效率高,动力消耗少,环保优秀,操作环境和劳动条件好等优点,但在焦炉运行过程中,国内各公司和沙钢焦炉开工初期都出现了炉顶空间温度较高、上升管结石墨、化产品产率下降、焦油流动性差、焦炉煤气中合成甲醇的有效成分降低等缺陷。特别是焦炉受炉顶空间温度高的影响,国内大多数有7.63m焦炉的企业其焦油质量几乎均因甲苯不溶物含量高而难以达到一级品要求,给焦油生产厂家和焦油深加工的企业在经济效益上带来很大的负面影响。

马钢新区7.63m焦炉的炉顶空间温度在880℃以上,其焦油含甲苯不溶物TI一般在15%左右,属于不合格产品。而沙钢7#和8#焦炉炉顶空间温度却能控制在840℃以下,其焦油含甲苯不溶物TI一般在6%以下,属于一级产品。

因此,焦炉炉顶空间温度高低是直接影响化产品质量和得率的主要原因。

6 7.63m焦炉炉顶空间温度高原因分析

炉顶空间温度高低是影响化产品质量和收得率的重要原因。在炼焦过程中,焦油中甲苯不溶物主要是由二次裂解碳和进入集气系统的粉煤和炭粉组成,较大的颗粒可用高效澄清槽将其分离,但有少量灰分很难分离。二次裂解碳是由炉顶空间的荒煤气二次裂解时形成,7.63m焦炉因炉顶空间温度温度过高,荒煤气的二次裂解更加严重,导致甲苯不溶物含量上升和化产收率降低。沙钢7.63m焦炉炉顶空间温度一般控制在840℃以下,甲苯不溶物含量与6m焦炉相比,还是略有上升,升幅在1%-2%以内,焦油质量还是可控的,符合一级品要求。而马钢新区的炉顶空间温度在880℃以上,其焦油含甲苯不溶物TI一般在15%左右,化产品得率更低。影响炉顶空间温度有以下原因:

6.1 加热水平低

兖矿国际焦化、太钢、马钢加热水平为1210mm,首钢曹妃甸工程为1440mm,沙钢为1550mm。加热水平越高,煤的收缩越小,炉顶空间温度越低。

6.2 配合煤揮发份低

沙钢的高炉为5800m3,对焦炭的质量要求较高,因此选用的配合煤挥发分不高于26%,有时甚至为24%。而其他厂家7.63m焦炉配合煤挥发分相对较高(28%~30%),致使焦炭收缩率大,炉顶空间温度高。

6.3 回炉煤气选用高热值煤气

德国焦炉多采用高热值煤气加热,而国内都采用混合煤气加热。加热用煤气热值偏低,会使火焰拉长,炉顶空间温度相应较高。沙钢使用混合煤气(焦炉煤气+高炉煤气)和焦炉煤气两种模式。使用混合煤气时炉顶空间温度为(840℃),焦炉煤气时为(830℃)。

6.4 设计煤线高(炉顶与入炉煤表面的距离)

德国7.63m焦炉的设计煤线为400~450mm,马钢和太钢的实际煤线在550~650mm之间波动,沙钢控制在520mm以下。煤线越大,炉顶空间和炉顶辐射传热面积大,从而炉顶空间温度越高。

6.5 换向时间大

马钢和太钢7.63m焦炉交换机是30min换向一次,沙钢为20min换向一次。延长换向时间,有利于上部焦饼成熟,同时也导致了炉顶空间热量富裕,使炉顶空间温度高。

7 某公司建设大容积焦炉的建议结论

①为改善焦炉煤气组成和热值及焦油、粗苯质量,要求控制炉顶空间温度在840℃以下;②适度提高配合煤挥发份,以提高焦油和粗苯的产率;③建议装煤除尘取消PROven负压技术,减少焦油中煤粉含量。

参考文献:

[1]潘立慧,魏松波.炼焦新技术[M].北京:冶金工业出版社, 2006.

[2]董海,钟英飞,DongHai,等.关于宽炭化室焦炉在我国应用的商榷——兼对PROven技术的探讨[J].燃料与化工,2006,37(1):1-5.

[3]库咸熙.炼焦化学产品回收与加工[M].北京:冶金工业出版社,1984.

[4]徐一.炼焦与煤气精制[M].北京:冶金工业出版社,1985.

[5]郭树才.煤化学工程[M].北京:冶金工业出版社,1991.

[6]肖瑞华.煤焦油化工学[M].北京:冶金工业出版社,2002.