复合阳极Ni-Fe/Ce0.9Gd0.1O1.95在阴极支撑单电池的性能及其表征

2022-01-19由宏新

由宏新,王 强,彭 炼

(大连理工大学化工学院,辽宁 大连 116024)

固体氧化物燃料电池(SOFC)是一种能直接将燃料化学能转化为电能的高效发电装置,得益于全固态、安全环保等特点受到广大科研机构、学者的青睐[1-2]。传统单电池NiO||YSZ||LSM的工作温度为800~1 000℃,对电池材料的选择范围和使用寿命提出了挑战,不利于商业化推广[3-4],其中YSZ指由物质的量分数为8%的Y2O3稳定的ZrO2,LSM指Sr掺杂的LaMnO3形成的La1-xSrxMnO3(x由具体掺杂量来确定)。因此近几年研究方向集中在研制出能在600~800℃环境下高效工作的中低温SOFC[5]。

LEE等[6]实 验 证 明La0.9Sr0.1Ga0.8Mg0.2O3-δ(LSGM)的氧离子电导率在中温条件下几乎是YSZ的两倍以上,表明LSGM在中低温下仍能保持较好的性能[7]。实验证明La0.6Sr0.4CoO3(LSC)的离子导 电 能力远高于传统阴极LSM,更能适应中温SOFC(ITSOFC)的工作环境[8-9]。同时,通过引入Fe、Cu来改善传统Ni阳极性能。ISHIHARA等[10-11]发现Fe的加入有效地提高了阳极活性,维持了Ni的分散度。SUN等[12]发现制备双金属Ni-Fe阳极可以提高材料的还原性和抗积炭能力;SIN等[13]发现阳极中掺杂Cu减少了炭沉积,保持了长期的稳定性;王群浩等[14]制备的CuNi-GDC双金属阳极在650℃的最大功率密度为0.278 W/cm2;密度泛函理论[15]也认为双金属甚至多金属阳极有利于提高IT-SOFC电池性能。

另一方面,通过采用阴极支撑方式来制备具有薄膜电解质的单电池,也能有效解决中温条件下电池极化增加的问题[16-18],避免了烧结、热兼容性、极化电阻等问题[19]。LIU等[20]制备的LSCF阴极支撑SOFC,性能尚未优化时在550℃和600℃加湿H2条件下获得的最大功率密度分别为0.35 W/cm2和0.60 W/cm2;CHEN等[21]制备了LSM-YSZ阴极支撑SOFC,在800℃、湿H2下,SOFC的最大功率密度为0.419 W/cm2;YAMAGUCHI等[22]发 现,在750℃时所制备的LSM阴极支撑电池的最大功率密度为0.453 W/cm2。

同时,根据三相界面(TPB)[23]和多孔电极理论(porous-electrode theory)[24],对阳极的微观结构进行改进,形成优化后的多孔复合阳极,其具有多条通路、足够的吸附位点。YANG等[25]构造了Ni-SDC多孔阳极,其在800℃最大功率密度为0.395 W/cm2;由LaCrO3(LSCr)渗透到多孔YSZ中制备的LSCr-YSZ复合阳极在700℃有很高的电子导电率[26]。

本研究以多壁碳纳米管(MWCNT)为硬模板制备阳极Ce0.9Gd0.1O1.95(GDC)材料,以湿法浸渍法制备了Ni-Fe/GDC双金属阳极。选择LSGM电解质和LSC-GDC阴极制成阴极支撑单电池,在中温条件下测试了单体电池的发电性能。

1 实验

1.1 阴极支撑体制备

以m(LSC)∶m(GDC)=3∶2称量La0.6Sr0.4CoO3粉末(LSC)和Ce0.9Gd0.1O1.95粉末(GDC)于研钵中,并添加占上述粉末总质量5%的聚乙烯醇缩丁醛(PVB)、15%的聚甲基丙烯酸甲酯(PMMA)及适量的无水乙醇,以150 r/min充分球磨24 h,得到粉体粒径<122μm的LSC-GDC阴极粉末。取1.2 g所制阴极粉末,采用干压法以分次加压的方式,轴向加压至80 MPa,得到直径为25 mm、厚度约为1.2 mm的圆形阴极支撑基底,并在1 150℃下煅烧2 h,得到LSCGDC阴极支撑体。

1.2 三合一基体的制备

采用甘氨酸-硝酸盐法[27](GNP)制备La0.9Sr0.1Ga0.8Mg0.2O3-δ(LSGM)电解质粉末。以对应化学计量比称量Mg(NO3)2·6H2O、Ga(NO3)3·xH2O、La(NO3)3·6H2O和SrCO3于烧杯中,加入适量去离子水充分溶解形成饱和溶液。混合溶液中以金属离子与甘氨酸离子物质的量比为1∶1.5加入甘氨酸,于80℃充分搅拌5 h至均匀,用电炉加热去除水分形成胶体,继续加热至自燃,收集所得电解质前驱体粉末;再将前驱体于1 400℃烧结4 h,得到最终的LSGM电解质粉末。

采用旋涂法制备电解质。称量适量上述制备的LSGM电解质粉末,并加入25%(质量分数)的自制粘结剂和适量无水乙醇混合均匀形成电解质浆料。其中自制粘结剂由质量比为3∶2的乙基纤维素与α-松油醇水浴加热制得。电解质浆料采用台式匀胶机(KW-4A型)以4 000 r/min的转速在阴极支撑体上旋涂一层电解质薄层,后于450℃煅烧0.5 h去除有机物。如此旋涂、烧结3次,最终形成致密电解质层。采用相同旋涂工艺,在电解质层上旋涂一层Sm0.2Ce0.8O1.9(SDC)缓冲层[28],在1 300℃烧结后形成LSC-GDC、LSGM、SDC三合一基体。

1.3 阳极及单电池的制备

以MWCNT为硬模板材料制备阳极GDC骨架材料。以n(Gd3+)∶n(Ce3+)=1∶9称量Gd(NO3)3·6H2O和Ce(NO3)3·6H2O,加入适量去离子水形成饱和溶液,再加入适量干燥的MWCNT形成固液混合物,在室温下充分浸渍24 h,再于100℃下充分干燥后得到黑色块状固体。将此混合固体在800℃下煅烧1 h,得到阳极GDC材料。

采用浸渍法制备Ni-Fe/GDC双金属复合阳极。按n(Ni2+)∶n(Fe3+)=3∶1称取适量Ni(NO3)2·6H2O与Fe(NO3)3·9H2O并溶解得到墨绿色饱和溶液。以上述金属硝酸盐分解后金属氧化物质量的2/3在混合溶液中加入所制GDC,在80℃下浸润8 h,后于100℃下烘干,再于800℃下煅烧20 min,得到双金属复合阳极粉末。

采用涂覆法在三合一基体上制备阳极。称量适量制备的阳极粉末和40%(质量分数)粘结剂于研钵中,加入无水乙醇充分研磨混合均匀,形成粘稠膏状阳极浆料。将浆料涂覆在缓冲层SDC上面,后在1 150℃煅烧2 h,得到最终的单电池。

1.4 单电池测试与表征

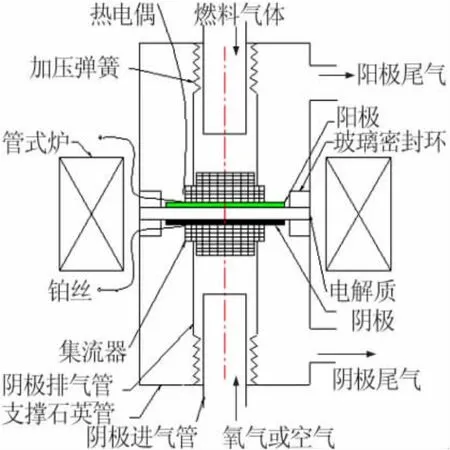

将制备的电池片分别在反应器上进行封装,如图1所示[29],采用Pt网作为集流器、玻璃环作为密封材料,在800、750、700、650℃下分别测试单电池的发电性能。实验中当氢气为燃料时流量是100 mL/min,氧气流量为50 mL/min;甲烷作为燃料气时流量是30 mL/min,氧气流量为60 mL/min。实验开始前在阳极侧以40 mL/min通入氢气30 min,保证阳极完全还原。采用D/Max 2400型X射线衍射仪(XRD)对电解质及阳极进行晶相分析;采用QUANTA 450型钨灯丝扫描电子显微镜(SEM)观察自制阳极微观结构及单电池截面;采用TF30型300 kV透射电镜(TEM)观察阳极是否具有多孔结构。

图1 单电池反应器示意图Fig.1 Schematic diagram of single cell reactor

2 结果与讨论

2.1 电解质及阳极物相分析

图2为LSGM电解质粉末在1 400℃下煅烧4 h后的XRD衍射谱图。由图2可以看出,与La0.9Sr0.1Ga0.8Mg0.2O3-δ的标准谱图(PDF#54-1231)相比较,制备的LSGM主峰强度高,各衍射峰对称尖锐、均与标准谱图一一对应。这一结果表明,采用GNP法所制备的LSGM电解质是稳定的单一钙钛矿结构,满足作为电解质材料的条件。

图2 LSGM的XRD谱图Fig.2 XRD pattern of LSGM

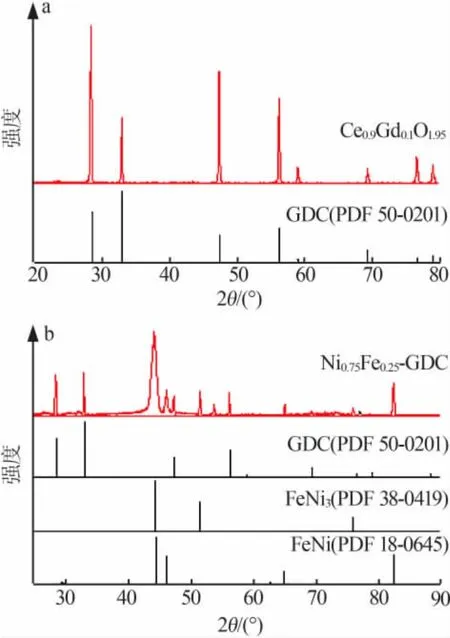

图3为硬模板法制备的阳极材料的XRD谱图。在图3a中,GDC特征峰与标准谱图(PDF#50-0201)位置一致,主峰对称、尖锐,说明GDC材料的纯度和结晶度较高。图3b所示为还原后的复合阳极XRD谱图,其衍射峰可以找到与GDC(PDF#50-0201)、FeNi(PDF#18-0645)和FeNi3(PDF#38-0419)对 应的峰,这表明,浸渍在GDC材料上的金属盐最终可以还原为Ni-Fe合金固溶体,且金属与GDC具有良好的高温化学相容性,没有发生反应。进一步证明了采用硬模板法和浸渍法制备的复合阳极是成功的。

图3 制备的阳极材料的XRD谱图Fig.3 XRD patterns of prepared anode materials

2.2 阳极微观形貌

硬模板法制备的GDC材料SEM图如图4a所示,可以清楚地观察到GDC呈蠕虫状结构,彼此相互交织形成网络,为阳极反应中氧离子的运输提供了途径。同时,GDC材料在内外都有很大的比表面积,有利于阳极催化剂颗粒的吸附。经硝酸盐煅烧、金属氧化物还原,得到金属催化颗粒密布在GDC上,如图4b所示。进一步放大,在图4c中可以看到,催化颗粒大小约为100 nm,结合图3中XRD分析可知,颗粒是Ni-Fe合金固溶体。这些合金颗粒增强了阳极中燃料气体氧化的催化活性,为电子的传导提供了丰富的途径。结果表明,采用硬模板法和湿法浸渍法制备的Ni-Fe/GDC复合阳极具有较高的比表面积,增加了TPB的长度。

图4 合成材料的SEM照片Fig.4 SEM images of composite materials

2.3 电性能测试

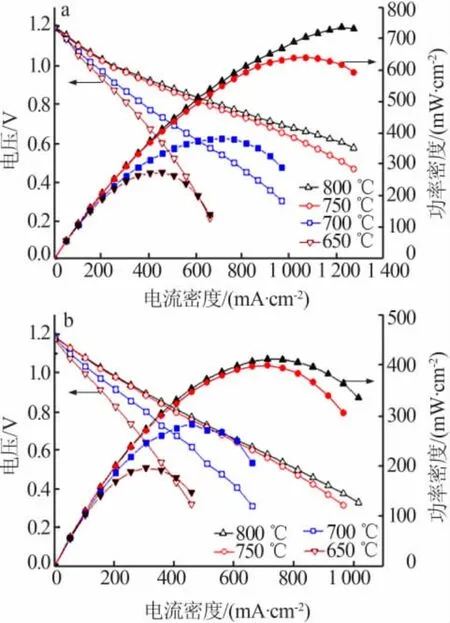

图5a描述了在800、750、700、650℃下使用H2燃料的单电池的输出性能。在4种工作温度下,开路电压(OCVs)分别为1.20、1.20、1.19、1.19 V,接近理论电压,表明电解质致密和密封性良好。最大功率密度分别为0.73、0.64、0.39、0.26 W/cm2。实验结果表明,在750℃时,单电池保持了超过0.60 W/cm2的高功率密度,进一步证明改善阳极微结构可以提高电池的性能。测试前复合阳极的孔隙率为36.51%,说明复合阳极提供了足够的通道和孔洞。图5b显示了在同样温度下,以干甲烷为燃料的电池发电性能,OCVs值分别为1.18、1.18、1.18、1.16 V,最大功率密度分别为0.41、0.40、0.28、0.20 W/cm2。该电池表现出良好的电化学性能,特别是从800℃到750℃功率密度略有下降,降幅小于3%,表明所制备的阳极可以提高电池性能。

图5 不同燃料下的单电池发电输出性能Fig.5 Power generation performance of single cell in different fuel gases

2.4 单电池表征

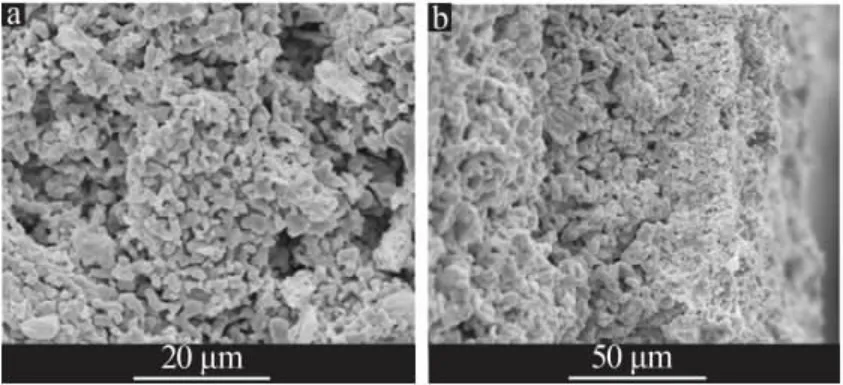

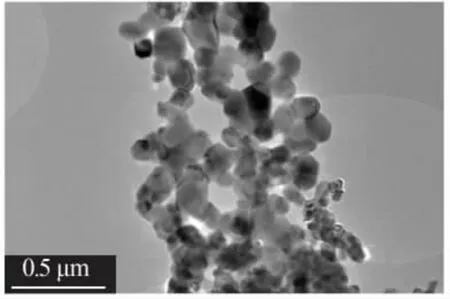

图6a为单电池阳极表面SEM图,显示Ni-Fe/GDC复合阳极呈现出丰富的多孔结构,且GDC网相互交织。结合阳极的TEM图(图7)可知,制备的纳米级阳极具有多孔结构。这些多孔结构是复刻模板结构和烧结过程的综合作用下形成的,为燃气扩散、气体逸出提供了丰富途径;而阳极微观上形成电子离子传导网络,延长了反应的TPB区域,为氧化还原反应提供了更多的位点。图6b为单电池测试后的截面形态,可以看出LSGM呈现约为25μm的致密薄膜,SDC中间层约为10μm,同时层与层之间接触良好,降低了欧姆电阻以提高电气性能。

图6 测试后SEM照片Fig.6 SEM images after experiment

图7 Ni-Fe/GDC的TEM图Fig.7 TEM image of Ni-Fe/GDC

3 结论

制备了单电池LSC/GDC||LSGM||Ni-Fe/GDC,并测试了其电化学性能。其中LSC/GDC阴极支撑体由轴向干压法制备;LSGM电解质层由GNP和旋涂法制备;Ni-Fe/GDC阳极由MWCNT为模板的硬模板法结合浸渍法制备,后经涂覆而成;而且在电解质与阳极中间旋涂添加了SDC缓冲层。

1)经XRD谱图分析,LSGM和Ni-Fe/GDC材料制备成功、纯度较高。SEM分析表明,GDC复刻了MWCNT结构,呈蠕虫状,具有较大比表面积;Ni-Fe/GDC表面布满Ni-Fe固溶体颗粒,形成阳极导电网络。2)在800℃和750℃下,单电池以H2为燃料的最大功率密度为0.73 W/cm2和0.64 W/cm2;以干甲烷为燃料时,最大功率密度为0.41 W/cm2和0.40 W/cm2。表明制备的单电池具有良好的发电性能。3)测试后的SEM表明,制备的复合阳极具有多孔结构,GDC网络密集交织,为气体扩散、溢出提供了多种途径;单电池层间界面清晰,电解质层约为25μm,SDC层约为10μm,有效降低了欧姆极化。这些微观条件保证了单电池在中温下有良好的电化学性能。