不同改性方法对竹纤维增强环氧树脂复合材料性能的影响

2022-01-17周依莎邓鑫焦晓岚郑玲

周依莎,邓鑫,2,焦晓岚,郑玲

(1.中南林业科技大学材料科学与工程学院,长沙 410004; 2.中南林业科技大学材料表界面科学与技术湖南省重点实验室,长沙 410004)

环氧树脂是应用最广泛的高性能热固性树脂之一,具有杰出的强度、优异的热稳定性能以及良好的耐化学腐蚀性,在工业上应用广泛[1]。环氧树脂复合材料的研究日渐丰富,碳纤维、石墨、碳化硅纤维是目前研究的热点[2–4]。

由于植物纤维增强环氧树脂复合材料的高比刚度、高强度和轻量化等优良特性,它被认为是合成纤维增强环氧树脂复合材料的重要竞争对手[5–7]。植物纤维的可持续性和相对较好的力学性能在聚合物复合材料的各种应用中是有利的,其获取容易、成本低、易降解、具有可再生性[7]。另外,它还有优良的固有物理特性,如质量轻和比模量高等[8]。

在众多植物纤维中,竹纤维是一种便宜、生长周期短、资源充足、韧性高、密度低的材料[9]。但由于竹纤维的强氢键作用,容易在树脂基复合材料中出现分散不均、界面相容性较差的情况,从而导致复合材料的综合性能较差[10–11]。因此,为了开发具有优异力学性能的环氧树脂/竹纤维复合材料,须通过适当的表面改性处理使竹纤维具有一定程度的疏水性[12]。

植物纤维的改性方法包括物理方法和化学方法,物理方法有蒸汽爆破处理、热处理等,化学方法有界面耦合改性、乙酰化改性等。碱处理是最常用的化学改性方法,它能将纤维分离成原纤维、并有利于半纤维素以及木质素的溶解,改性的纤维可以扩大纤维表面的可接触表面积,从而增强纤维与聚合物的界面粘合能力。该处理还能够通过破坏氢键并增加游离羟基的数量来增加纤维的化学反应性[13]。在碱处理基础上,可再采用异氰酸酯进行进一步地处理,异氰酸酯具有活泼的异氰酸酯基团,容易与其它基团发生反应,从而降低纤维表面极性,进而增强纤维与树脂基体的相容性[14–15]。

笔者采用碱/硅烷偶联剂和碱/硅烷偶联剂/二苯甲基二异氰酸酯(MDI)对竹纤维进行表面改性,并制备了环氧树脂/竹纤维复合材料,通过力学性能测试、热稳定性测定,以及表面形貌分析来比较两种改性方法的优劣势。

1 实验部分

1.1 主要原料

氢氧化钠(NaOH):分析纯,湖南汇虹化学试剂公司;

竹纤维:长度149 μm,韶关市洪燊有限公司;

端羧基液体丁腈橡胶:佛山鑫盛塑胶原料有限公司;

环氧树脂:E44,广州富飞化工有限公司;

硅烷偶联剂:KH550,山东优索化工化学试剂公司;

二苯甲烷二异氰酸酯(MDI):分析纯,株洲时代新材料技术有限公司;

N,N-二甲基甲酰胺(DMF):分析纯,西陇科学股份公司;

2-乙基-4-甲基咪唑:滁州惠盛电子材料有限公司。

1.2 主要仪器及设备

傅里叶变换红外光谱(FTIR)分析仪:Nicolet iS5型,美国Thermo Fisher公司;

热重(TG)分析仪:PYris603190148型,美国PE公司;

扫描电子显微镜(SEM):MAIA 3 XMH型,泰思肯(中国)有限公司;

万能拉伸试验机:WDW-10型,济南新试金试验机有限公司;

冲击试验机:XJJ-50型,承德试验机有限责任公司。

1.3 环氧树脂/竹纤维复合材料制备

(1)碱/KH550改性竹纤维制备。

将适量竹纤维置于质量分数为10%的NaOH溶液中超声处理30 min,在环境温度下持续搅拌6 h,接着洗至中性、烘干,获得碱处理竹纤维,装袋备用。按乙醇/水/KH550/碱处理竹纤维质量比为9/1/1/50称取原料放入三口烧瓶中,在60℃恒温水浴下机械搅拌60 min,滤出改性竹纤维,在60℃下干燥24 h,得到碱/KH550改性竹纤维。

(2)碱/KH550/MDI改性竹纤维制备。

将2 g已碱处理的竹纤维、40 mL DMF溶液及MDI固体放于三口烧瓶中,DMF和MDI的质量比为2∶1,抽真空80℃反应1 h,降低温度至40℃,加入KH550 (KH550与MDI物质的量之比为1∶1),保持真空状态反应1 h。滤出竹纤维,80℃烘箱中干燥。待干燥后,用等量DMF和丙酮的混合溶液浸没竹纤维8 h后抽滤。最后将碱/KH550/MDI改性竹纤维放在80℃烘箱中干燥,装袋保存。

(3)环氧树脂/竹纤维复合材料制备。

按质量比5∶1称取环氧树脂和端羧基液体丁腈橡胶进行混合,搅拌5 min,200℃下预交联2.5 h,加入5份碱/KH550改性竹纤维及碱/KH550/MDI改性竹纤维搅拌5 min,待冷却后,加入固化剂2-乙基-4-甲基咪唑(用量为环氧树脂质量的20%)搅拌2 min,倒入模具,常温固化12 h,放入烘箱80℃固化1 h。

1.4 性能测试与表征

将未改性和改性竹纤维样品与溴化钾混合压片在FTIR分析仪中进行扫描,测试竹纤维表面是否接枝改性;

采用SEM对竹纤维以及复合材料冲击断面的形貌进行观察;

拉伸性能按GB/T 1040–2006测试,拉伸速度设为50 mm/min;

冲击性能按GB/T 1043–1993测试;

采用TG分析仪对复合材料进行热稳定性测试,升温速率为10℃/min,测试范围为30~800℃。

2 结果与讨论

2.1 竹纤维改性前后FTIR与SEM分析

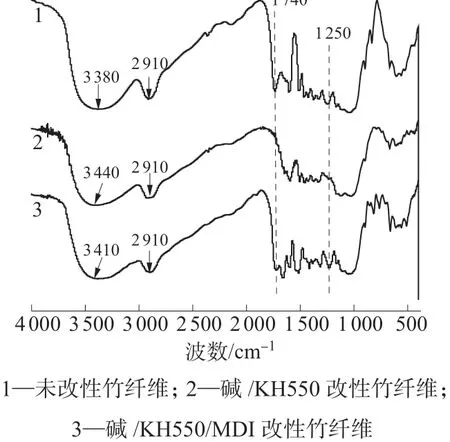

图1 为未改性竹纤维、碱/KH550改性竹纤维以及碱/KH550/MDI改性竹纤维的FTIR谱图。图1显示,这三种竹纤维的FTIR谱图较为接近,与文献报道的纤维素数据一致[16–18]。在3 380~3 410 cm–1范围内出现的较宽特征吸收峰为—OH的伸缩振动吸收峰;在2 910 cm–1处带有肩峰的吸收峰是甲基(—CH3)和亚甲基(—CH2)的对称与不对称伸缩振动吸收峰,是纤维素的特征吸收峰;1 725~1 745 cm–1处是半纤维素中羰基的振动峰。

图1 未改性及改性竹纤维FTIR谱图

比较图1的三条曲线,可以发现碱/KH550改性竹纤维在1 740 cm–1附近半纤维素和果胶中的羰基振动峰明显减弱,这表明碱处理后竹纤维的半纤维素含量减少;但是碱/KH550/MDI改性竹纤维的羰基振动峰减弱强度较小,说明MDI的加入生成了氨基甲酸,重新引入羰基[19]。1 250 cm–1处是木质素中乙酰基的C—O伸缩振动峰,相对于未改性竹纤维,在碱/KH550改性竹纤维FTIR曲线中可以看出该峰明显减弱,说明乙酰基被碱处理破坏掉;碱/KH550/MDI改 性 竹 纤 维FTIR曲 线 中1 250 cm–1左右处的峰又出现,表明MDI引入了乙酰基。以上说明,碱处理破坏了竹纤维中的羧酸和乙酰基,即含有这些官能团的大分子从纤维束中被碱溶液选择性溶解[20],但MDI又引入了新的羰基和乙酰基。与未改性竹纤维相比,碱/KH550改性竹纤维与碱/KH550/MDI改性竹纤维在3 380 cm–1与2 910 cm–1处的峰高有小幅度的降低,这一现象表明碱/KH550改性竹纤维与碱/KH550/MDI改性竹纤维的羟基和纤维素含量均有所减少。

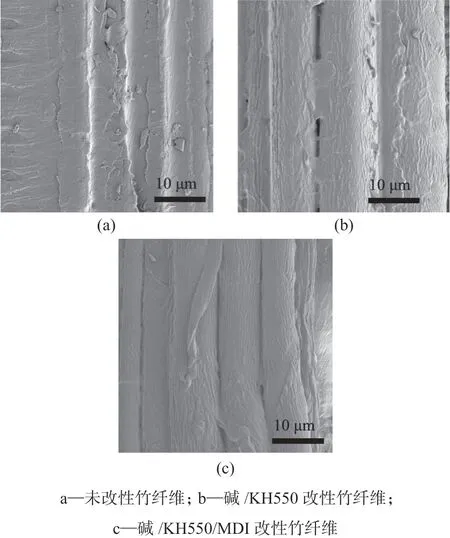

图2 是不同处理方式的三种竹纤维的微观结构SEM照片。由图2可见,未改性竹纤维呈现连续的阶梯状,有较多的沟壑,碱/KH550改性竹纤维是由多根纤维整齐地纵向排列而成。相比于未改性竹纤维,改性竹纤维之间的空隙增大,较为疏松,有明显的沟壑。对比图2b和图2c可以发现,碱/KH550/MDI改性竹纤维的表面更加粗糙、褶皱更多,这表明不同改性方法可使竹纤维表面的半纤维素、木质素、果胶等成分含量降低,而且改性后大的比表面积有利于竹纤维与树脂接触,有利于树脂渗透到竹纤维的表面[21]。综上,表面改性均有益于提高竹纤维和树脂基体间的界面粘合强度,并且碱/KH550/MDI改性竹纤维表面积更大,更利于其与树脂基体结合。

图2 未改性及改性竹纤维微观结构SEM照片

2.2 环氧树脂/竹纤维复合材料力学性能分析

表1 列出竹纤维不同改性方法的环氧树脂/竹纤维复合材料的力学性能。由表1可见,竹纤维经改性后,复合材料的拉伸强度均得到大幅提高,但两种改性方法的复合材料拉伸强度相差不大。而在拉伸弹性模量与冲击强度上两种改性方法有一定的区别。碱/KH550改性竹纤维后,复合材料的拉伸弹性模量及冲击强度均降低,而碱/KH550/MDI改性竹纤维后,复合材料的拉伸弹性模量比碱/KH550改性竹纤维增强复合材料提高16%,且高于未改性的复合材料,冲击强度比碱/KH550改性竹纤维增强环氧树脂复合材料提高13.5%。

表1 竹纤维不同改性方法的复合材料力学性能

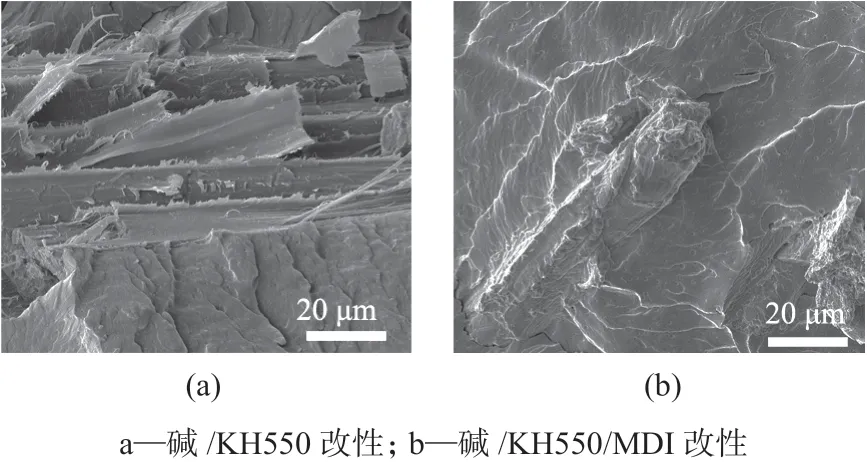

图3 是竹纤维不同改性方法的复合材料冲击断面SEM照片,其显示了复合材料试样的界面结合情况及断裂形貌。图3a中,复合材料断面中有纤维脱离树脂后存在的凹槽,说明纤维与树脂基体之间的相容性相对较差。图3b中,竹纤维被环氧树脂包覆,纤维表面有很明显的褶皱,这些褶皱加强了竹纤维与树脂基体之间的接触面积,整根纤维埋在基体中,使其受到冲击时,没有发生明显的纤维脱离树脂现象,这说明碱/KH550/MDI改性竹纤维与环氧树脂的界面结合较好。

图3 竹纤维不同改性方法的复合材料冲击断面SEM照片

2.3 环氧树脂/竹纤维复合材料热稳定性分析

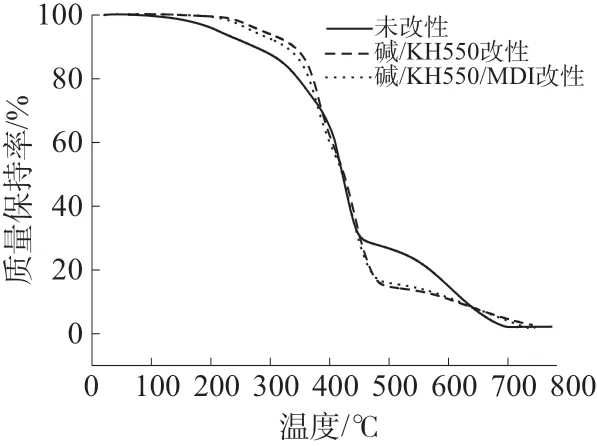

图4 和图5分别是竹纤维不同改性方法的环氧树脂/竹纤维复合材料的TG和DTG曲线。图4和图5显示,三种复合材料的热分解共分为三个阶段。竹纤维未改性的复合材料第一分解阶段为103~381℃,第二分解阶段为381~450℃,第三分解阶段为450~700℃;而竹纤维改性后两种复合材料的热分解行为基本相同,第一分解阶段为224~354℃,第二分解阶段为354~485℃,第三分解阶段为485~738℃。第一阶段内会发生环氧树脂与竹纤维水分的脱附,包括表面自由水、分子内部结晶水等[22];第二阶段主要是竹纤维中的纤维素脱水碳化,可能改性后的竹纤维与环氧树脂基体结合良好,纤维素脱水碳化需要更高的温度,导致第二阶段结束温度的升高;第三阶段主要是产生的热解物质进一步消解,部分纤维素和木质素进一步裂解,最终形成残炭。由图4可得出,两种改性后的竹纤维增强环氧树脂复合材料起始降解温度相同,比未改性的高121℃,说明竹纤维改性后复合材料的热稳定性更好,这主要是因为改性后竹纤维中的部分半纤维、果胶等杂质被去除。图5的DTG曲线表明,两种改性竹纤维增强环氧树脂复合材料在第二阶段及第三阶段达到最大分解速率的温度均向高温方向移动,说明改性后的复合材料热稳定性提高。

图4 竹纤维不同改性方法的复合材料TG曲线

图5 竹纤维不同改性方法的复合材料DTG曲线

3 结论

(1) FTIR分析表明,碱处理破坏了竹纤维中的羧酸和乙酰基,即大分子从纤维束中被选择性溶解,MDI引入了新的羰基和乙酰基。SEM照片显示,改性后竹纤维表面有明显的褶皱,这些褶皱加强了竹纤维与树脂之间的接触面积,有利于其与树脂结合。

(2)力学性能测试表明,两种改性方法制得的环氧树脂/竹纤维复合材料拉伸强度差别不大,但与碱/KH550改性相比,采用碱/KH550/MDI改性可使复合材料的拉伸弹性模量提高16%,冲击强度提高13.4%。

(3)冲击断面SEM照片表明,碱/KH550/MDI改性竹纤维与环氧树脂具有较好的界面结合,复合材料受到冲击时,没有发生明显的纤维脱离树脂的现象。

(4) TG分析结果表明,改性后的竹纤维增强环氧树脂复合材料的热稳定性相比未改性的更好,两种竹纤维改性后的复合材料起始降解温度相同,比未改性的高121℃。