碳纤维增强聚苯硫醚复合材料结晶结构与性能调控

2022-01-17赵乐陆承志王少飞杨雪勤骆佳美阳泽濠刘勇张辉

赵乐,陆承志,王少飞,杨雪勤,骆佳美,阳泽濠,刘勇,张辉

(东华大学材料科学与工程学院,上海 201620)

碳纤维增强热塑性树脂基复合材料(CFRTP)具有质轻高强、可塑能力强、成型周期短、抗冲击性良好以及可以回收再利用等优势[1–3],已逐渐成为新一代碳纤维复合材料的发展方向。早在20世纪末碳纤维增强聚苯硫醚(PPS) (PPS/CF)复合材料已应用于湾流G650高端商务机尾翼。近年来,随着航空工业的发展,CFRTP更是被空客、波音等公司广泛应用于副翼翼肋、方向舵前缘和升降舵辅助翼肋等次承力结构。PPS是CFRTP中最常见的热塑性树脂基体之一,其分子链是由苯环与硫原子交替排列而成[4],苯环为树脂提供了刚性,硫醚键则增加了树脂的柔顺性,使得PPS具有极低的吸湿率、突出的热稳定性和优异的耐溶剂性能[5–6];同时规整的分子链结构使PPS具有很强的结晶能力,在一定条件下其结晶度高达60%以上,这在很大程度上影响着复合材料的刚性和界面粘结强度。因此,如何调控PPS的结晶结构进而改善PPS/CF复合材料的力学性能成为其应用研究的关键。

模压成型作为CFRTP生产中常用的成型技术,具有简单高效、制件质量好、尺寸精度高、受环境影响小等优点[7],适用于批量化、高强度复合材料制件的成型。Batista等[8]研究了模压成型后冷却速率对PPS/CF复合材料力学性能的影响,发现复合材料的层间剪切强度随着冷却速率的增加而减小,这与树脂基体结晶度减小密切相关。曹硕等[9]通过非等温结晶方式研究了PPS结晶行为与复合材料力学性能之间的关系,发现随着冷却速率的加快,PPS容易形成更多的晶核且晶粒生长时间变短,但相对结晶度减小,导致材料刚性变差。刘延宽等[10]研究了结晶度对PPS/CF复合材料刚性的影响,发现复合材料的刚性随PPS结晶度的升高而升高。Zhao等[11]以碳纤维布和PPS非织造布为增强材料和基体,通过热压成型制备了PPS/CF复合材料,并研究了PPS/CF复合材料中PPS在不同热处理条件下的再结晶过程,发现PPS的球晶尺寸随着热处理温度的升高而增加,但当温度超过240℃后球晶尺寸基本不变,且复合材料的力学性能在240℃进行热处理时达到最优。

由以上可以看出,PPS的结晶行为对PPS/CF复合材料力学性能有显著影响。但是现有研究大多是对PPS/CF复合材料中PPS的非等温结晶和再结晶过程进行分析,无法直观有效地控制PPS的结晶过程。而模压过程中PPS/CF复合材料在特定温度下的保温保压工艺实际为PPS的等温结晶过程,其对PPS的结晶行为及PPS/CF复合材料力学性能的影响还需要进一步讨论。笔者通过改变PPS/CF复合材料在保温保压过程中的等温结晶温度来影响树脂基体的结晶过程,并深入讨论PPS的结晶度和晶体形态对PPS/CF复合材料力学性能的影响。

1 实验部分

1.1 主要原材料

PPS薄膜:Torayca®TorelinaTM #38-3030,东丽株式会社;

碳纤维斜纹布:Torayca®T300 3K,280 g/m2,宜兴市中碳科技有限公司;

丙酮:上海凌峰化学试剂有限公司。

1.2 实验仪器与设备

真空固化箱:XH-407C型,东莞市重兴机械设备科技有限公司;

真空烘箱:DZF-6020型,上海精宏实验设备有限公司;

差示扫描量热(DSC)仪:Q20型,美国TA公司;

X射线衍射(XRD)仪:Dmax-2550VB型,德国布鲁克公司;

场发射扫描电子显微镜(FE-SEM):JSM-7500F型,日本电子株式会社;

电子万能力学试验机:208B-TS型,深圳市兰博三思材料检测有限公司;

动态机械分析(DMA)仪:DMA-1型,瑞士梅特勒-托利多公司。

1.3 PPS/CF复合材料制备

将碳纤维布(450 mm×1 000 mm)浸入盛有丙酮的回流装置中,70℃回流12 h,然后用去离子水反复浸泡冲洗5次以上以去除碳纤维表面残余丙酮,80℃烘干12 h备用。

通过相关研究[12–13]确定模压成型温度为330℃,成型压力为2.5 MPa。同时发现PPS/CF复合材料中PPS的结晶峰位于230~255℃,综合考虑模具的热传递效率,将保温保压过程中的等温结晶温度分别设置为210,220,230,240℃。此外,将自然冷却方式记为Nc。

将碳纤维布与PPS薄膜交替铺层放入清洁干净的模具中,通过四段加压方式使树脂充分浸渍碳纤维完成成型过程[14],如图1所示。

1.4 测试与表征

(1) DSC测试。

采用DSC仪记录样品在氮气气氛下熔融过程中热焓的变化。将样品以10℃/min的升温速率从50℃升温至300℃;保温5 min后以相同速率降温至50℃,记录DSC曲线。

(2) XRD测试。

使用XRD仪对PPS/CF复合材料进行多晶衍射。衍射角2θ为3°~60°,扫描速率为2°/min。可根据式(1)和式(2)分别计算出复合材料中PPS的结晶度和晶粒尺寸。

式中:Xc——结晶度;

Sc——各衍射峰面积之和;

Sa——弥散隆峰面积。

式中:Xs——所规定晶面族方向的晶粒尺寸;

K——形状因子,取0.92;

λ——单色入射X射线波长;

β——实测样品的半峰宽;

θ——所规定晶面族产生衍射时,入射线与该晶面之间的夹角。

(3) FE-SEM观察。

使用FE-SEM观察PPS/CF复合材料的断面形貌。取弯曲测试后的样条,在液氮中折断后切取13 mm×8 mm×2 mm,贴样喷金进行观察。

(4)力学性能测试。

使用万能试验机分别以ASTM D7264–2015和ASTM D2344–2016测试PPS/CF复合材料的弯曲强度和层间剪切强度。弯曲强度测试中试样跨厚比为32∶1,宽度为13 mm,长度为78 mm,测试速率为1.0 mm/min,加载头半径为3 mm;层间剪切强度中试样的跨厚比为4∶1,宽度为4 mm,测试速率为1.0 mm/min。

(5) DMA分析。

使用DMA仪对PPS/CF复合材料进行动态热力学测试。测试模式为三点弯曲,频率1 Hz,升温速率3℃/min,扫描的温度范围为50~200℃,振幅为10 µm,试样尺寸为40 mm×5 mm×2 mm。

2 结果与讨论

2.1 等温结晶温度对PPS/CF复合材料中PPS结晶性能影响

(1) DSC分析。

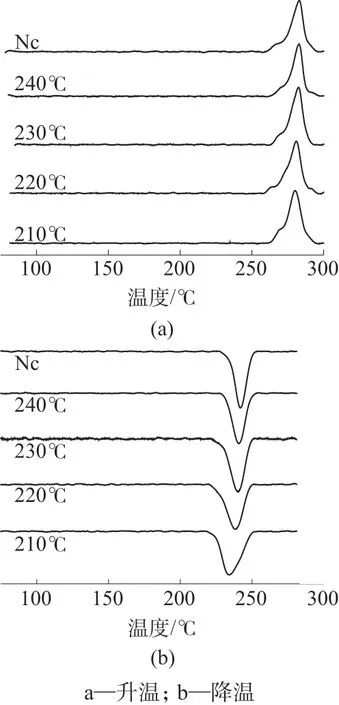

图2 为自然冷却及不同等温结晶温度下PPS/CF复合材料的DSC曲线。在图2a中,随着等温结晶温度的升高,PPS/CF复合材料的熔融峰向高温区移动。推测是因为随着等温结晶温度的升高,复合材料中PPS的结晶度逐渐增加,并且伴随着一定的热氧化交联反应,因此需要更高的温度将分子的组装结构全部破坏掉。由图2b可见,随着等温结晶温度的降低,PPS/CF复合材料的结晶峰依次变宽且向低温区移动。主要是因为复合材料中PPS分子链的热运动随着等温结晶温度的降低逐渐减缓,使得PPS结晶度减小且球晶缺陷逐渐增多,进而导致复合材料的结晶峰变宽[15]。DSC测试相应的特征温度列于表1。其中Tp为结晶峰值温度;Tc为起始结晶温度;Tm为熔融温度。从表1中发现,随着等温结晶温度的升高,Tc–Tp值先减小后增大且在230℃出现最小值,而Tc–Tp值与结晶速率呈反比关系[16],说明随着等温结晶温度的升高,PPS/CF复合材料中PPS的结晶速率先增大后减小,且在230℃时结晶速率达到最大。

图2 自然冷却及不同等温结晶温度下PPS/CF复合材料DSC曲线

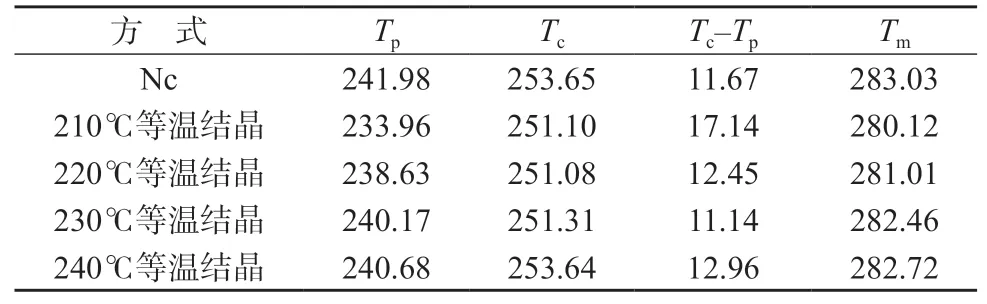

表1 自然冷却及不同等温结晶温度下PPS/CF复合材料的特征温度 ℃

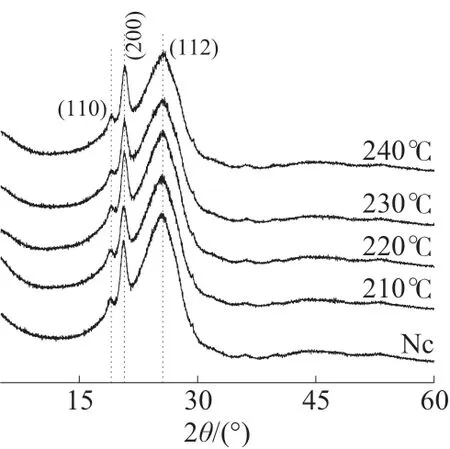

(2) XRD分析。

自然冷却及不同等温结晶温度下PPS/CF复合材料的XRD测试结果如图3所示。在图3中可以观察到3个强结晶峰,其2θ为25.57°,20.59°和18.90°,依次对应(112),(200)和(110)晶面,说明复合材料中的PPS晶体属于正交晶系[17]。通过式(1)计算得到复合材料中PPS的结晶度;由式(2)计算得到复合材料中PPS (112)晶面的晶粒尺寸,计算结果见表2。由表2结果发现,PPS/CF复合材料中PPS的结晶度随着等温结晶温度的升高呈现先增加后减小的趋势,这主要是因为随着等温结晶温度的升高,PPS分子链进入晶格的速率加快,使球晶生长更加完善。但是当复合材料等温结晶温度过高或自然冷却时,PPS的热氧化交联反应[18]在很大程度上限制了其分子链的规则排列,使得PPS结晶度出现明显下降。同时在表1中发现,当复合材料等温结晶温度为240℃和采用自然冷却时,其Tm并没有因PPS结晶度的减小而降低,这也与PPS长时间处于高温状态发生热氧化交联反应有关。此外,从表2还可以发现,经过等温结晶后PPS/CF复合材料中PPS晶粒尺寸明显下降,这可能是由于自然冷却的PPS/CF复合材料降温极为缓慢,较小的过冷度使PPS分子链有足够的能量重新排列进入晶格,形成疏松而完善的球晶。而PPS/CF复合材料在等温结晶时,较大过冷度有利于PPS的成核和生长,使其形成细小且密集的球晶。

图3 自然冷却及不同等温结晶温度下PPS/CF复合材料XRD曲线

表2 自然冷却及不同等温结晶温度下PPS/CF复合材料结晶性能

(3)断面形貌分析。

图4 为自然冷却及不同等温结晶温度下PPS/CF复合材料弯曲断裂试样截面的SEM照片。在图4a中,自然冷却的PPS/CF复合材料在断面处出现了明显的碳纤维拔出现象,且沿纤维轴向出现大量空隙,此时复合材料的失效形式主要以基体-纤维的破坏为主。由图4b、图4c和图4d可见,经过等温结晶后,大多数碳纤维在复合材料断裂后仍然被树脂基体粘结为一个整体,且随着等温结晶温度的升高,复合材料中PPS树脂对碳纤维的包裹性逐渐增强,纤维和基体之间的孔隙逐渐减小。特别是当等温结晶温度为230℃时,复合材料断面平整且树脂均匀包裹于碳纤维周围,在纤维与树脂界面处孔隙基本消失。结合表2可知,此时复合材料中的PPS在保持较小的晶粒尺寸的同时具有最高的结晶度,这种晶体结构可能在一定程度上提高了碳纤维与树脂的界面粘结强度。在该条件下复合材料的失效形式为纤维与基体的共同断裂。在图4e中,碳纤维的集束性很差且纤维表面附着树脂较少,这可能是因为复合材料在发生弯曲断裂时,PPS的热氧化交联使树脂层无法有效阻碍裂纹传递,最终导致纤维与树脂出现界面脱粘。

图4 自然冷却及不同等温结晶温度下PPS/CF复合材料弯曲断裂试样截面SEM形貌

2.2 等温结晶温度对复合材料力学性能的影响

(1)静态力学性能分析。

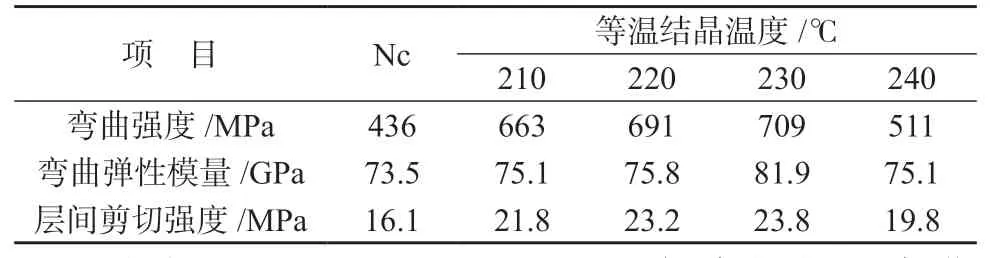

表3 列出自然冷却及不同等温结晶温度下PPS/CF复合材料弯曲性能和层间剪切强度。由表3可以看出,与自然冷却相比,经过等温结晶后PPS/CF复合材料的弯曲性能和层间剪切强度显著提升。推测其原因,PPS/CF复合材料在等温结晶过程中,较大的过冷度使PPS形成小尺寸球晶,使树脂基体界面层增多,因此当复合材料受到外部载荷时树脂基体可以吸收更多的能量从而有效地阻止裂纹的扩散。

表3 自然冷却及不同等温结晶温度下PPS/CF复合材料力学性能

从表3还可以看出,PPS/CF复合材料的弯曲性能随等温结晶温度的升高呈现先增加后减小的趋势,其中,相对于自然冷却方式,不同等温结晶温度下复合材料的弯曲强度提升明显,当等温结晶温度为230℃时,PPS/CF复合材料的弯曲性能最优,其弯曲强度和弯曲弹性模量分别达到709 MPa和81.9 GPa。另外,当等温结晶温度由210℃提高至230℃时,PPS/CF复合材料的层间剪切强度由21.8 MPa提升至23.8 MPa,提升幅度为9.17%;继续提高结晶温度至240℃,复合材料的层间剪切强度迅速下降,下降幅度达17.09%。结合表2和表3分析可得,经过等温结晶后PPS/CF复合材料的弯曲性能和层间剪切强度与PPS的结晶度呈正相关,因此PPS结晶度的提升可能有利于复合材料刚性和界面粘结的提升,所以此时复合材料的失效形式以纤维与基体的共同断裂为主。当等温结晶温度为240℃时,PPS/CF复合材料的弯曲性能和层间剪切强度迅速下降,这是由于复合材料中的PPS因发生热氧化交联反应而产生替代结构[19],使得复合材料在发生弯曲断裂时裂纹沿纤维轴向迅速扩展,进而出现图4e中纤维与树脂发生界面脱粘的现象,故等温结晶温度为240℃时复合材料的力学性能出现明显下降。

(2)动态热力学性能分析。

图5 为PPS/CF复合材料在自然冷却及不同等温结晶温度下的储能模量和内耗角正切。从图5可以发现,当等温结晶温度为230℃时,复合材料具有最高的储能模量和最小的内耗峰值,表明在该条件下PPS树脂对碳纤维的浸润效果良好,复合材料具有良好的界面粘结[20]。此外,从图5还可以发现,当测试温度小于PPS的Tg(90℃)时,经等温结晶处理的PPS/CF复合材料的储能模量均高于在自然冷却条件下制备的复合材料,推测其原因,经过等温结晶处理后复合材料中PPS形成更加完善的微晶结构,使复合材料界面作用力增强,摩擦内耗降低,储能模量提升。而当测试温度高于PPS的Tg时,自然冷却条件下制备的复合材料的储能模量下降却并不明显,甚至高于等温结晶温度为210,220,240℃时所制备的PPS/CF复合材料,推测可能是因为随着测试温度大于PPS的Tg,PPS分子链段开始运动,而在自然冷却条件下制备的复合材料中PPS具有较大的晶粒尺寸,因此在一定程度上限制了PPS无定形区分子链的热运动,使其储能模量下降缓慢。

图5 自然冷却及不同等温结晶温度下PPS/CF复合材料DMA曲线

3 结论

采用薄膜叠层模压成型的方法制备了PPS/CF复合材料,通过改变等温结晶温度,探究了PPS结晶度及晶粒尺寸对PPS/CF复合材料力学性能的影响。结论如下:

(1)等温结晶处理对PPS/CF复合材料中PPS的晶粒尺寸有较大影响。经过等温结晶处理后,复合材料中PPS球晶的平均尺寸明显减小,材料的力学性能显著提升;

(2) PPS/CF复合材料中PPS的结晶度随等温结晶温度的升高呈现先增后减的趋势,当等温结晶温度为230℃时,复合材料中PPS的结晶度最高。在该条件下制备的PPS/CF复合材料具有良好的力学性能,弯曲强度为709 MPa,弯曲弹性模量为81.9 GPa,层间剪切强度为23.8 MPa;

(3)当等温结晶温度过高时,PPS/CF复合材料中的PPS因发生氧化交联反应而变硬变脆,此时复合材料中PPS的结晶度仅为30.56%,在该条件下制备的PPS/CF复合材料的力学性能迅速下降。

综上所述,通过改变模压成型保温保压过程中的等温结晶温度来影响复合材料中PPS的结晶过程,可以使PPS形成细小且密集的球晶,显著提升了复合材料的力学性能,特别是弯曲强度得到明显改善。因此本研究在PPS/CF复合材料结晶结构调控和性能优化方面具有一定的指导意义。