聚苯砜树脂聚合脱水工艺对比

2022-01-17黎杰良高红军孙学科陈锐斌姜苏俊曹民

黎杰良,高红军,孙学科,陈锐斌,姜苏俊,曹民

(1.金发科技股份有限公司企业技术中心,广东省特种工程塑料重点实验室,广州 510663; 2.珠海万通特种工程塑料有限公司,广东珠海 519000)

特种工程塑料是工程塑料的一个分支,指综合性能高且可长期在150℃以上环境中使用的工程塑料,主要包括聚苯硫醚(PPS)、聚醚醚酮(PEEK)、液晶聚合物(LCP)及聚砜(PSF)等[1]。其中,PSF类树脂具有优异的力学性能、介电性能、耐热性、自熄性、耐蠕变性、化学稳定性、透明性以及食品卫生性,并获得美国食品及药品管理局(FDA)的认证,可与食品及饮用水接触[1–3]。优异的性能,使PSF广泛应用于医疗卫生[4–5]、电气工程[6]、海水淡化[7]和气体分离[8]等领域,但我国在工业化生产PSF方面起步较晚,目前产能、质量和生产成本方面都不同程度地落后于国外知名企业[9]。因此,PSF合成工艺的优化研究具有重要意义。

聚苯砜(PPSU)是芳族PSF的一种,因分子主链含有柔性醚基、刚性苯基及砜基[10],故具有优秀的热稳定性、自熄性和物理力学性能,而且具有化学稳定性和卫生安全性,是综合性能最优的PSF类树脂[11–12]。PPSU聚合属于溶液缩聚,按起始原料不同,缩聚工艺可分为一步法和两步法。一步法是以4,4′-联苯二酚的金属盐为起始原料,与4,4′-二氯二苯砜在砜类溶剂存在下,依次缩聚合成PPSU[13]。两步法即以4,4′-联苯二酚为起始原料,先与成盐剂反应,再与4,4′-二氯二苯砜通过亲核取代反应制成PPSU。鉴于难以获得规模化的4,4′-联苯二酚二钠(钾)盐,目前工业生产PPSU仍以二步法为主。二步法也是笔者使用的PPSU合成工艺,一般包括成盐阶段和聚合阶段[14]。在成盐阶段,4,4′-联苯二酚在有机溶剂中与碱性化合物(成盐剂)反应生成酚盐,反应生成的副产物水通过与共沸剂共沸进而脱离反应体系;在聚合阶段,则由4,4′-联苯二酚二钠(钾)盐与4,4′-二氯二苯砜经亲核取代缩聚反应生成PPSU。聚合结束,反应产物通过树脂后处理过程的纯化和干燥等工序制备得到PPSU树脂。在聚合过程中,为避免聚合体系物料发生氧化反应并及时排出成盐阶段的副产物水,需连续向聚合装置中通入氮气并排出聚合体系,而氮气会夹带少量溶剂和共沸剂,需经环保设施严格处理后方可排放。为减少尾气排放量并降低共沸剂和溶剂损失量,笔者系统研究了闭环脱水工艺以循环利用聚合过程产生的气相,并对所得聚合物树脂性能进行了系统评估,发现此新工艺可在获得性能优异的PPSU树脂的同时,大幅降低尾气排放量和物料损耗。

1 实验部分

1.1 主要原料及试剂

四氢噻吩-1,1-二氧化物(环丁砜):纯度99.5%,辽阳光华化工有限公司;

4,4′-联苯二酚、4,4′-二氯二苯砜、碳酸钠:分析纯,台湾六和集团;

混合二甲苯、氯化钡:纯度99.5%,广州化学试剂厂;

N,N-二甲基乙酰胺(DMAc):分析纯,广州化学试剂厂;

硝酸、浓盐酸:分析纯,成都市科隆化学品有限公司;

氯酸钾:纯度99.5%,南宁市西陇化工有限公司。

1.2 主要仪器及设备

乌氏黏度计:NCY型,上海思尔达科学仪器有限公司;

高压毛细管流变仪:Rosand RH2000型,英国Malvern仪器有限公司;

卡尔费休水分测试仪:795型,瑞士万通中国有限公司;

双螺杆挤出造粒机:BE52型,广东正茂精机有限公司;

注塑机:BM-90E型,广东正茂精机有限公司;

色差仪:ColorEye 7000A型,美国Xrite公司;

数显摆锤式冲击试验机:HIT5.5P型,德国Zwick/Roell公司;

电子万能试验机:BT1-FR020TEW型,德国Zwick/Roell公司。

1.3 PPSU合成

参考文献方法合成PPSU树脂[15–17]。实验装置如图1所示,图1中粗实线指示聚合过程气相流动方向,图1a为传统连续通氮脱水工艺实验装置,图1b为闭环脱水工艺实验装置,本装置使用体积补偿罐维持聚合体系处于封闭微正压环境并洗涤聚合尾气。

图1 PPSU树脂合成装置简图

在连续通氮脱水工艺实验中,高纯氮气经预热进入聚合釜,然后与共沸物以及反应生成的二氧化碳通过冷凝器和体积补偿罐,最后经尾气处理系统处理后排放,流程如图1a所示。先往体积补偿罐加入2 L去离子水,水面没过进气口;在持续通入流量为0.1 m3/h或0.2 m3/h高纯氮气的50 L聚合釜中,加入20 kg环丁砜(溶剂),再依次加入5.858 kg的4,4′-二氯二苯砜和3.724 kg的4,4′-联苯二酚,最后加入4 kg环丁砜冲洗进料管;将聚合釜升温到120℃,记录开始升温时间,持续搅拌到溶解液澄清透明,加入定量的碳酸钠和2 L二甲苯(共沸剂),搅拌升温,记录分水器中第一滴冷凝液出现的时间,维持温度210℃,直至再无水珠落到分水器,停止有机相回流,排空分水器,记录排空分水器的时间,将聚合釜升温到235℃,并恒温3 h,记录聚合结束时间;打开聚合釜底阀,把聚合釜中的物料放到装满去离子水的水槽中,冷却凝固得到粗树脂,再把粗树脂用粉碎机破碎成粒径约为1 mm的粉末树脂。将粉末树脂使用去离子水在100℃的环境中加热1 h,离心过滤,重复7~10遍,直至滤液使用硝酸银检测不变混浊为止,将最后一遍过滤所得湿料使用烘箱除去水分。

在闭环脱水工艺实验中,气相经预热进入聚合釜,然后与共沸物以及反应生成的二氧化碳通过冷凝器,不能冷凝下来的组分经气动增压泵送回聚合釜内,流程如图1b所示。与连续通氮脱水工艺实验不同的是,闭环脱水工艺实验停用高纯氮气,而使用气动增压泵,调整返回聚合釜气相流量,其它步骤则与连续通氮脱水工艺实验相同。

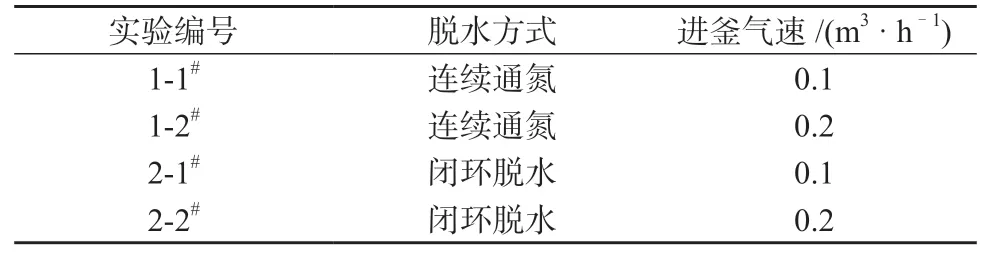

实验条件见表1。

表1 实验条件

1.4 性能测试与表征

(1)比浓对数黏度测试。利用内径为0.7 mm的乌氏黏度计测试树脂比浓对数黏度,按质量浓度0.01 g/mL,把树脂溶解在DMAc中,在25℃的环境中进行测试,计算公式如式(1)所示。

式中:η——溶液黏度;

η0——溶剂黏度;

C——溶液的质量浓度。

(2)高压毛细管流变性能测试。

测试条件为380℃,剪切速率1 000 s-1,测试使用的口模长40 mm、内径1 mm。测试前,先把粉末树脂烘干,再使用高压毛细管流变仪测试不同时间(10,30,60,120 min)的树脂熔体黏度。熔体黏度变化率按10 min和120 min两个时间点的黏度差值除以10 min的熔体黏度获得。

(3)二甲苯和环丁砜损失量测试。

把体积补偿罐、分水器排出的液相和纯化树脂得到的液相混合,用分液漏斗分出有机相(二甲苯)和水相(环丁砜水溶液)。将有机相用去离子水洗涤两遍,称重,再使用卡尔费休水分测试仪测试含水量,将有机相质量减去含水量算出有机相中二甲苯(回收二甲苯)的质量,将二甲苯投料量减去回收二甲苯的质量得到二甲苯损失量。对于水相,则按GB/T 15057.8–1994测试水相中的硫含量,再换算成环丁砜含量,把水相置于烘箱中脱去部分水分,再使用氯酸钾在酸性环境下把水相中的硫元素氧化为硫酸根,加盐酸蒸干除去硝酸,用盐酸溶解并加入氯化钡生成硫酸钡沉淀,按硫酸钡质量换算成水相中环丁砜(回收环丁砜)的质量,把环丁砜投料量减去回收环丁砜的质量得到环丁砜损失量。

(4)力学性能测试。

使用注塑机把实验得到的PPSU树脂注塑成力学样条测试其力学性能,力学性能测试条件如下:按照国际标准ISO 527–2–2012测试树脂的拉伸强度和屈服点伸长率,拉伸速率为10 mm/min;按照国际标准ISO 178–2010测试树脂的弯曲强度,弯曲速率2 mm/min,跨度64 mm;按照国际标准ISO 180–2000测试树脂的缺口冲击强度,缺口为A型,摆锤能量2 J。

(5)黄度指数(YI)测试。

按照ASTM D1925–1970标准测试树脂YI值,测试前,先将粉末状树脂通过双螺杆挤出机挤出成粒状,机头温度290~320℃,再使用注塑机注塑成标准色板,用色差仪测试标准色板YI值。

2 结果与讨论

2.1 聚合脱水工艺效果对比

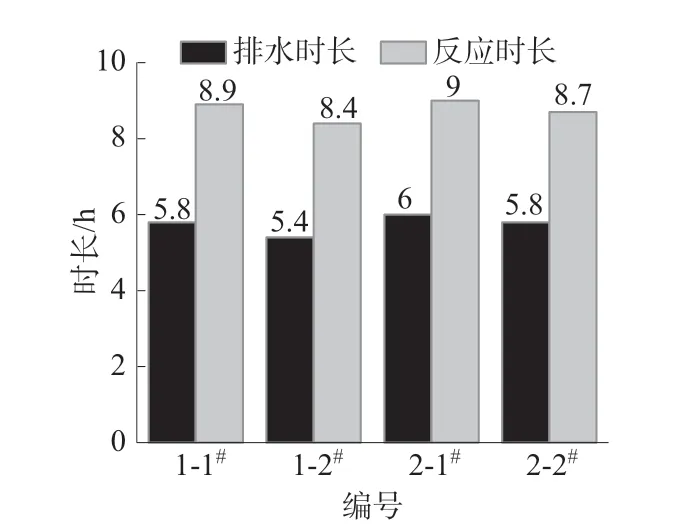

在PPSU树脂合成过程中,即使是存在微量的水也会导致DCDPS生成4-氯-4′-羟基二苯砜单钠盐的副反应发生,进而终止链增长反应,故及时除尽反应体系的水,防止树脂水解,是获得高分子量PPSU的关键。排水时长和反应时长分别为分水器接收到冷凝液到排空分水器的时长和开始升温到聚合结束的时长,实验中两种脱水工艺的排水时长和反应时长数据结果如图2所示。由图2可以看出,1-1#,1-2#,2-1#,2-2#四组实验的排水时长分别为5.8,5.4,6.0 h和5.8 h,反应时长分别为8.9,8.4,9.0 h和8.7 h。在进釜气速为0.1 m3/h时,连续通氮脱水工艺排水时长5.8 h,反应时长8.9 h,而闭环脱水工艺排水时长为6.0 h,反应时长9.0 h,较连续通氮脱水工艺长。这是因为,对比高纯氮气,回用冷凝气相中还含有一定水分,使其易于饱和,进而导致脱水速率下降。当进釜气速提高到0.2 m3/h时,连续通氮脱水工艺排水时长5.4 h,缩短0.4 h,反应时长8.4 h,缩短0.5 h,而闭环脱水工艺排水时长5.8 h,缩短0.2 h,反应时长8.7 h,缩短0.3 h。闭环脱水工艺的排水时长和反应时长较连续通氮脱水工艺长,而提高进釜气速可以缩短排水时长和反应时长。

图2 两种聚合脱水工艺的排水时长与反应时长

聚合过程排放的尾气主要成分是氮气、水、二甲苯、二氧化碳和环丁砜,按连续通氮脱水的工艺路线合成树脂,存在尾气排放量大和尾气处理成本高的问题。两种脱水工艺的氮气消耗量及尾气排放量如图3所示(氮气消耗量和尾气排放量通过积分流量计流量所得)。由图3可以看出,在进釜气速为0.1 m3/h时,采用闭环脱水工艺所排放的尾气量较连续通氮脱水工艺减少了64.5%,且氮气消耗量减少了95.6%。当进釜气速提高到0.2 m3/h后,闭环脱水工艺尾气排放量较连续通氮脱水工艺减少了77.8%,氮气消耗量减少了97.0%。

图3 两种聚合脱水工艺的氮气消耗量及尾气排放量

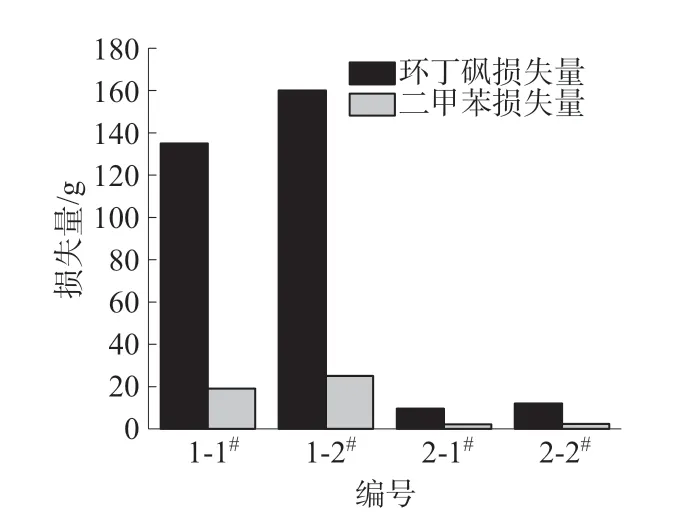

对体积补偿罐、分水器排出液相和纯化树脂得到的液相进行环丁砜和二甲苯含量的测试,统计物料损失情况,结果如图4所示。由图4可以看出,在进釜气速为0.1 m3/h时,闭环脱水工艺的环丁砜损失量较连续通氮脱水工艺减少了92.0%,二甲苯损失量降低了88.9%。当进釜气速提高到0.2 m3/h时,闭环脱水工艺较连续通氮脱水工艺环丁砜损失量减少了92.5%,二甲苯损失量降低了90.8%。这是因为闭环脱水工艺循环使用了经冷凝脱水后的气相来替代连续进釜的氮气,因其尾气量较小,冷凝器出口气相中未及时冷凝的环丁砜和二甲苯能充分被体积补偿罐的水吸收,损失减少,故闭环脱水方式下环丁砜和二甲苯损失量相较连续通氮方式都有明显的下降。

图4 两种聚合脱水工艺的物料损失统计

2.2 力学性能分析

树脂的分子量与其性能有重要关系,从1-1#,1-2#,2-1#,2-2#四组实验所得PPSU树脂比浓对数黏度分别为0.402,0.415,0.411 dL/g和0.414 dL/g,变化率小于5%,说明不同脱水工艺及不同进釜气速下,所得树脂的分子量较接近。

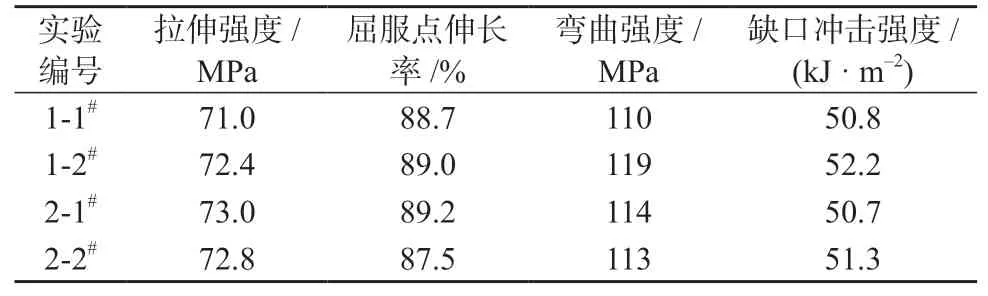

力学性能是材料最重要的性能,为检验闭环脱水工艺所得PPSU树脂力学性能是否较传统连续通氮脱水工艺有差异,从树脂的拉伸强度、屈服点伸长率、弯曲强度和缺口冲击强度四个方面评估了两种聚合脱水工艺所得树脂的力学性能,结果见表2。

表2 两种聚合脱水工艺树脂的力学性能数据

由表2可以发现,1-1#,1-2#,2-1#,2-2#四组实验所得PPSU树脂样品的拉伸强度、屈服点伸长率、弯曲强度和缺口冲击强度相差不大,这表明不同脱水工艺所得树脂的力学性能均较为接近。

上述结果表明,在设定的实验条件下,与传统连续通氮工艺相比,由新型闭环脱水工艺所得PPSU树脂力学性能并未发生明显变化。

2.3 热稳定性分析

利用高压毛细管流变仪测试和高温注塑方法对比两种聚合脱水工艺获得的PPSU树脂的热稳定性[18]。

1-1#,1-2#,2-1#,2-2#四组实验所得PPSU树脂样品的熔体黏度变化数据见表3。通过表3数据计算可得,1-1#,1-2#,2-1#,2-2#四组实验所得树脂的熔体黏度变化率分别为–2.8%,–3.1%,–3.0%和–2.8%,且同一进釜气速下,两种聚合脱水工艺所得树脂熔体黏度接近,说明不同聚合脱水工艺的熔体黏度变化性质接近。

表3 不同时间下两种聚合脱水工艺树脂的熔体黏度 Pa·s

PPSU树脂在实际应用中会经过高温注塑成各种形状的制件,以用于各种领域,高温注塑得到的制件外观可反映出材料的热稳定性差异。通过380℃高温注塑及380℃热滞留10 min注塑获得树脂的标准色板,并测试色板YI值,进一步研究了各PPSU树脂样品的热稳定性差异,结果见表4。由表4可见,1-1#,1-2#,2-1#,2-2#四组实验所得PPSU树脂色板平均YI分别为21,21,23和22,颜色接近,PPSU在注塑机中热滞留10 min后,各样品色板颜色均变深,但均值都在28~29,波动不大,这说明,不同脱水工艺及不同进釜气速对PPSU树脂的YI没有明显的影响。

表4 两种聚合脱水工艺树脂标准色板的YI

总的来说,闭环脱水工艺所获得的PPSU树脂力学性能和热稳定性与传统连续通氮脱水工艺所得树脂较为接近。

3 结论

系统研究了PPSU树脂合成闭环脱水工艺相较传统连续通氮脱水工艺的尾气排放、物料损耗和树脂性能差异,得出如下结论。

(1)闭环脱水工艺具有尾气排放量小、氮气消耗量小、环丁砜和共沸剂损失低的优点,在进釜气速为0.1 m3/h时,相较连续通氮脱水工艺,前者尾气排放量降低64.5%,氮气消耗量降低95.6%,环丁砜损失量降低92.0%,二甲苯损失量降低88.9%,且随进釜气速提高,闭环脱水工艺优势更明显。

(2)闭环脱水工艺所得PPSU树脂的热稳定性接近连续通氮脱水工艺所得PPSU树脂,且力学性能和外观性能无明显差异。

综上所述,闭环脱水工艺应用在PPSU树脂的合成中是可行的,相较传统连续通氮脱水工艺,其在对树脂性能无明显影响的情况下,能大幅降低尾气排放量与物料损耗,进而降低PPSU树脂的合成成本,并对PPSU树脂的绿色化生产具有重要的指导意义。