低温球形颗粒表面喷雾冷冻涂覆液膜的生长规律

2021-02-25王琳淞武秀胜李占勇

徐 庆 ,王琳淞,武秀胜,张 帆,李占勇

(1.天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津科技大学机械工程学院,天津 300222;2.天津市低碳绿色过程装备国际联合研究中心,天津 300222)

喷雾冷冻干燥技术(spray-freeze srying,SFD)作为一种适用于高附加值粉体制备的先进干燥方法,日益受到研究者的重视与关注[1-2].但是,目前的喷雾冷冻干燥技术存在处理量较小、无法连续生产、干燥得到的粉体团聚及粒径不均等问题[3].李占勇等[4-5]提出了将惰性载体颗粒引入到流化床喷雾冷冻干燥设备中的优化方法,即在封闭的流化床中的分布板上放置惰性球形载体颗粒,料液雾化后涂覆在密闭流化床中低温且流化的球形载体表面并进行涂覆冻结,之后对涂覆冻结颗粒冷冻干燥,最后将粉体从颗粒表面进行剥离.根据该改进方法,需要对喷雾冷冻过程(载体颗粒和液滴运动行为、液滴群与载体碰撞现象、液滴涂覆特点)进行研究.目前,对于液体撞击涂覆固体表面的研究,大多[6-10]集中于单个液滴对不同材质与倾斜度固体表面的撞击涂覆,通过高速相机对液滴撞击壁面后的动态行为以及冻结过程进行拍摄研究[11].但是,单液滴对固体表面的涂覆冻结对实际指导意义不大,为了进一步研究液体撞击涂覆固体表面在实际操作环境下的情况,本课题组对整个液滴群喷雾涂覆群体低温球形颗粒表面进行了实验研究.对低温状态下(-20 ℃)雾化液滴(200 μm)在不同喷液流量下(6、8 mL/min)涂覆球形载体颗粒(3、4、5 mm)进行实验拍摄记录,并将三维的涂覆过程通过二维图像进行表征,得出涂覆过程回归方程,并根据液膜厚度方程计算颗粒表面液膜生长趋势,探明液滴群在低温球形颗粒表面的涂覆生长机理,旨在为涂覆液膜厚度的检测与控制提供理论支持.

1 材料与方法

1.1 实验材料

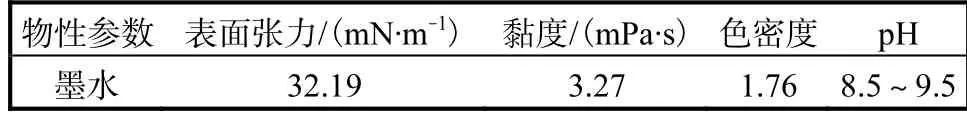

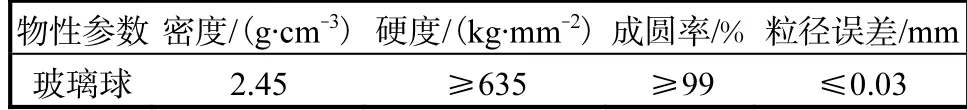

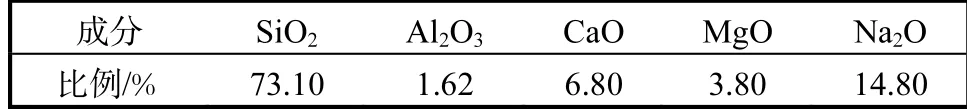

在整个涂覆实验过程中,颗粒完成涂覆实验后,对涂覆载体颗粒进行图像采集并处理.为了使载体颗粒表面涂覆图像采集及处理更加精确可靠,涂覆料液与载体颗粒之间要形成鲜明的色差,因此采用的涂覆料液为墨水,又称鞣酸铁墨水,是由变黑持久不褪成分、色素成分、稳定剂、抗蚀剂、润湿剂和防腐剂等组成,其物性参数见表1.对于惰性粒子喷雾冷冻干燥流化床设备而言,其使用的惰性颗粒需要无毒,且对于干燥后的涂覆料液易于剥离,所以本实验选用无机玻璃球为载体颗粒进行实验,其物性参数及化学成分见表2、表3.

表1 材料物性参数Tab.1 Material physical properties

表2 载体颗粒物性参数Tab.2 Carrier particles’ physical properties

表3 载体颗粒化学成分Tab.3 Chemical composition of carrier particles

1.2 实验设备

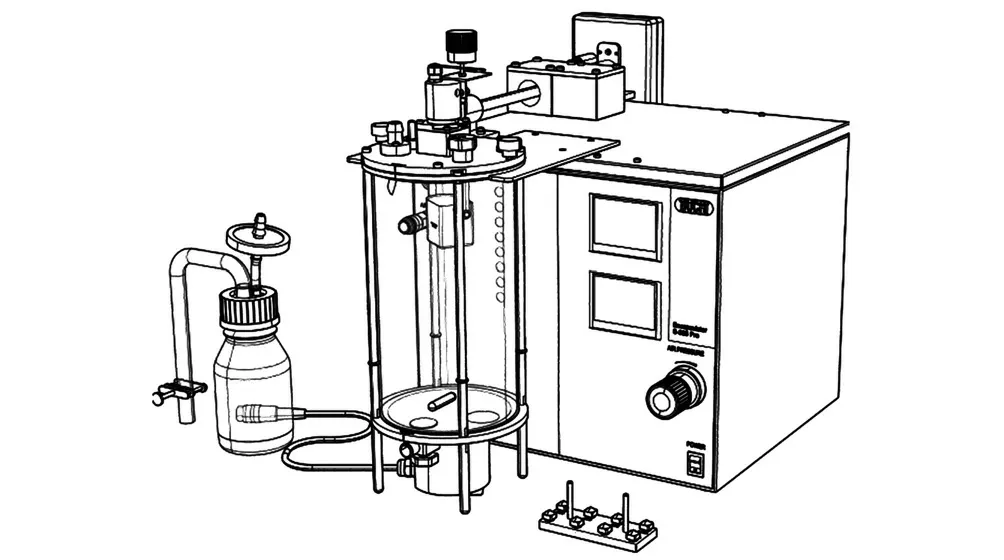

低温环境雾化液滴群涂覆低温载体颗粒实验台包括雾化液滴发生装置、载体颗粒制冷装置、图像采集以及处理工具和天平等,如图1 所示.

图1 实验台示意图Fig.1 The experimental platform

1.2.1 液滴发生装置

料液的雾化过程十分短暂,为此必须在最短时间内尽可能的增加料液的分散度,即增加单位体积溶液的表面积,才能加速传热和传质过程.雾化的液滴是由微胶囊造粒仪(瑞士步琦(BUCHI)公司)产生,它利用压力式推进形成层流液体喷射,并在静电电场中加以高频率振动,制造出极其均匀的圆形微胶囊颗粒,如图2 所示.本研究选用液滴粒径为200 μm 的喷嘴对微米级液滴涂覆低温球形颗粒表面进行实验.

1.2.2 制冷装置

为了研究更低温度下的涂覆机理,选用-20 ℃为实验温度,但是由于在低温度下颗粒表面会发生冷凝现象,空气中的水蒸气会凝结为冰渣粘结在颗粒表面,这将影响后续液滴的涂覆实验,所以实验台选用了海尔DW-60W156 型特种实验冷柜,冷柜制冷范围可以调节,冷柜尺寸为长100 cm×宽70 cm×高60 cm.在冷柜顶盖开一个直径为10 cm 的圆孔,作为雾化液滴进入口、手孔和观察口使用.

图2 微胶囊造粒仪Fig.2 Microcapsule granulator

1.2.3 图像采集及处理工具

为了获取到喷雾涂覆后的球形颗粒图像的清晰图像,需要采用高清相机进行拍摄,得到高质量的涂覆图像,为后续的图像处理提供保障.本实验使用尼康D5300 型数码单镜反光相机,有效像素为2 416万,可生成品质良好的图像.选用图像处理工具为Image J 图像处理软件.Image J 能够显示、编辑、分析、处理多种格式图片.可计算选定区域内分析对象的一系列几何特征,包括:长度、角度、周长、面积、长轴、短轴、圆度、最佳椭圆拟合、最小外接矩形拟合以及质心坐标等.

1.3 实验方法

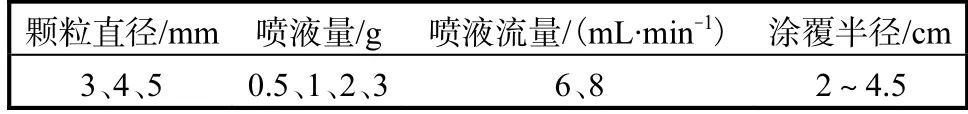

将载体颗粒预冷至-20 ℃,打开液滴进入口和液滴发生装置,使雾化液滴群涂覆在低温载体颗粒表面,当达到实验所需喷液量时,关闭液滴进入口,等待液滴冻结.待液滴冻结完成后,打开液滴进入口,取出载体颗粒托盘,使用高清相机对涂覆颗粒进行俯视拍摄,并对其称重记录;之后将托盘内的涂覆载体颗粒取出,对空托盘上的液滴涂覆情况进行俯视拍摄以及称重记录.根据设计的实验方案(表3)重复进行上述实验过程,对每次涂覆实验的图像及质量进行记录,为后续数据处理提供完整的实验图像及数据.

表3 实验方案Tab.3 Experimental conditions

1.4 数据处理

将拍摄的涂覆颗粒图像通过Image J 打开,首先设定标尺,根据图片本身的像素点与实际长度数量关系,设置出图片单位长度;再使用图片剪切工具,将整个涂覆半径内的涂覆图像裁剪出来,得出涂覆颗粒原始图像,如图3(a)所示.将图片颜色分为256 种,设置为8 bit 格式的灰度图,如图3(b)所示;之后再转为二值图像(图3(c)),对比原始图像,对图像进行灰度调节,使得灰度最接近实际图像.通过统计工具栏,统计涂覆区域面积,从而得出载体颗粒涂覆投影面积S.整个图像处理过程如图3 所示.

图3 图像处理过程图Fig.3 Image processing diagram

以涂覆投影面积S、涂覆量m 及涂覆厚度δ 对颗粒表面涂覆液膜均匀度进行表征描述.

涂覆投影面积S 是指涂覆实验完成后,托盘内所有冻结液滴的投影面积S1与托盘内所有颗粒空隙内冻结液滴的投影面积S2之差(式1).如图4 所示,分别为涂覆后托盘内S1和S2的图像处理结果.

图4 涂覆后图像Fig.4 Coated image

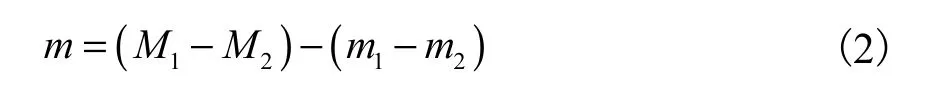

涂覆量m 是指载体颗粒在涂覆实验前后总体质量的变化情况,按式(2)计算.

式中:M1为涂覆后总质量;M2为涂覆前总质量;m1为涂覆后空盘质量;m2为涂覆前空盘质量.

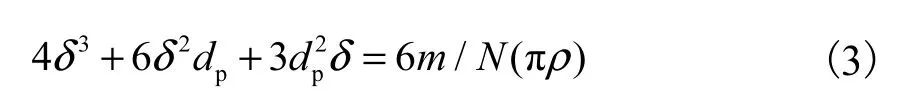

涂覆厚度δ 是指载体颗粒随着涂覆的进行,表面涂覆液滴增多,使得颗粒逐渐被液滴完全涂覆,表面形成了完整的冻结液滴涂层,该涂层厚度即为载体颗粒涂覆厚度.采用涂覆料液体积恒定的方法得出颗粒涂覆厚度的计算方程(式3).

式中:δ 为涂覆厚度;dp为颗粒直径;m 为涂覆量;N为颗粒数量;ρ 为料液密度.

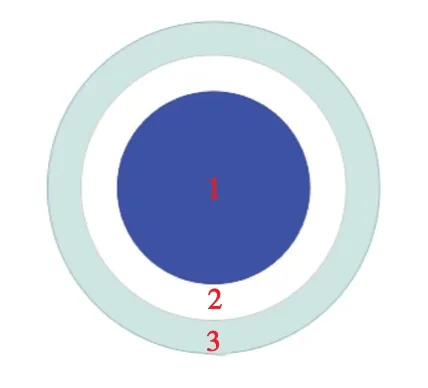

在研究液滴群涂覆低温载体颗粒时,以颗粒群中心为圆心,将整个涂覆区域分为面积相同的3 个区域,将区域边界定为涂覆半径x,每个区域面积约为2 120 mm2.研究不同区域内涂覆投影面积和涂覆量,如图5 所示.

图5 涂覆半径划分图Fig.5 Coating radius division diagram

2 结果与讨论

对于低温载体颗粒喷雾涂覆,将整个涂覆过程分成3 个阶段:涂覆完全前、涂覆完全临界状态以及涂覆完全后.根据颗粒群表面涂覆投影面积达到最大时为涂覆完全临界状态,得出涂覆完全临界状态时的料液喷液量,从而通过控制喷液量分析3 种涂覆阶段.通过对3 个阶段进行分析,研究颗粒直径,喷液流量等操作条件对整个涂覆过程的影响,得出在各个阶段颗粒涂覆投影面积、涂覆量及涂覆厚度的变化情况,从而得出颗粒表面液膜的生长状态,探究喷雾液滴在载体颗粒表面的涂覆冻结行为.

2.1 涂覆完全前分析

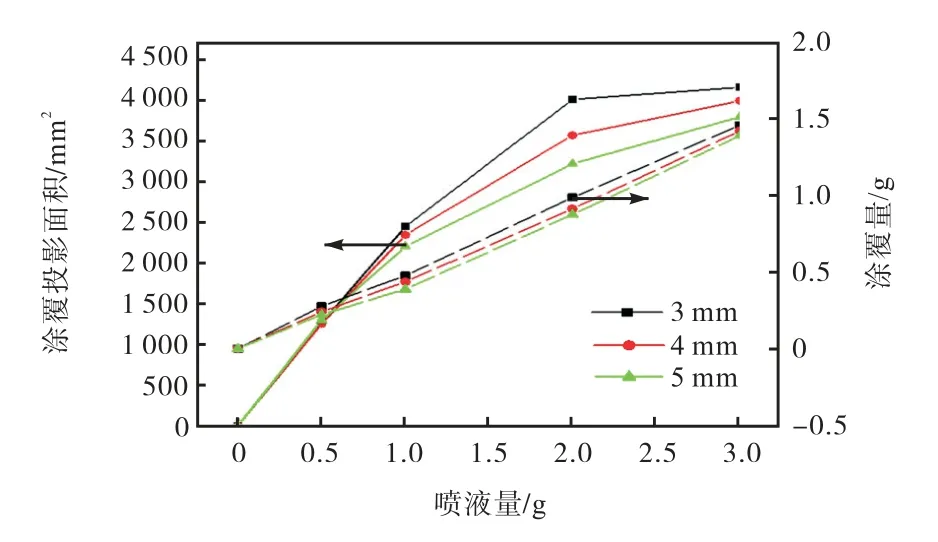

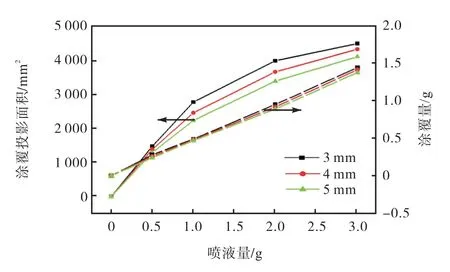

对直径3、4、5 mm 的载体颗粒(颗粒用量分别为683、452、287 粒)进行涂覆实验,分析不同实验条件下不同颗粒直径对涂覆过程的影响,得出颗粒直径、喷液流量对涂覆投影面积和涂覆量在涂覆过程的变化情况见图6 和图7.

由图6 和图7 可知,当流量为6、8 mL/min 时,随着喷液量的增加,颗粒的涂覆投影面积增大,涂覆量增大.当颗粒直径一定时,颗粒的涂覆投影面积增大速度减缓,这是由于涂覆刚开始时,喷雾液滴直接涂覆在颗粒表面并进行冻结;随着涂覆进行,有一部分液滴涂覆在已经冻结在颗粒表面的液滴上,使得涂覆投影面积增长速率减小,并且逐渐趋近涂覆投影面积的最大值;但颗粒表面的涂覆量是线性增长的.

图6 流量为6 mL/min 时不同直径颗粒涂覆投影面积及涂覆量随喷液量的变化Fig.6 Variation of projection area and coating amount of particles of different diameters with different spray volume at the spray flow rate of 6 mL/min

图7 流量8 mL/min 时不同直径颗粒涂覆投影面积及涂覆量随喷液量的变化Fig.7 Variation of projection area and coating amount of particles of different diameters with different spray volume at the spray flow rate of 8 mL/min

对比不同直径颗粒可以发现:随着喷雾涂覆的进行,颗粒直径越小,涂覆投影面积越大,说明直径小的颗粒表面液滴铺展更为充分.这是由于颗粒直径减小,颗粒的曲率变大,使得重力对液滴的铺展影响增大,进而使液滴铺展变大,从而导致喷液量相同,颗粒直径越小,涂覆投影面积增大.相同的喷液量下,颗粒直径越小,涂覆量越大,涂覆投影面积也越大,这是由于在相同的涂覆半径内,颗粒直径越小,可承载的颗粒数量越多,涂覆区域内可涂覆面积增大,使得涂覆投影面积增大,涂覆量也增大.

对比图6 和图7 可知:在两种喷液流量下,颗粒直径相同时,涂覆量基本相同,但喷液流量增大,涂覆投影面积增大,这是由于当喷液流量加大,雾化液滴的初始动能增大,液滴撞击到颗粒表面时,有足够的能量去克服表面阻力,使得液滴铺展更加充分,导致铺展面积增大,从而使得颗粒涂覆投影面积增大.

选择 Minitab 软件对正交实验的结果进行分析.利用Minitab 软件,对实验数据进行了直观分析、回归分析等,对颗粒直径dp、喷液流量q、涂覆半径x、喷液量M 对涂覆投影面积S 和涂覆量m 的影响进行数据分析,研究4 个变量对涂覆过程的影响,采用Minitab 软件对正交设计实验结果进行回归分析,得出回归方程

通过回归分析得出喷液量和涂覆半径对涂覆量的影响较大,从而回归方程时由M 和x 组成.选择新的参数条件进行实验,将实验结果与方程预测进行比对,得出方程可靠性较高,为后续实验分析提供了模型支持.

2.2 涂覆完全临界分析

在涂覆过程中,颗粒表面会达到刚好完全被涂覆的临界状态,颗粒表面涂覆厚度达到最小,且此时所对应的喷液量和涂覆量是颗粒完全涂覆所需的最小值,因此需要对完全涂覆临界状态进行研究,得出该状态下的关键数据.但是,临界状态时颗粒表面的涂覆厚度以及涂覆量很难通过实验测得,因此通过对颗粒完全涂覆前的实验数据分析得出了两个回归方程,对颗粒表面完全涂覆前有了较为可靠的模型,从而能够根据模型预测颗粒表面完全涂覆时的实验条件及状态.对涂覆投影面积回归方程进行预测,从而得出颗粒刚好完全涂覆时的实验数据.

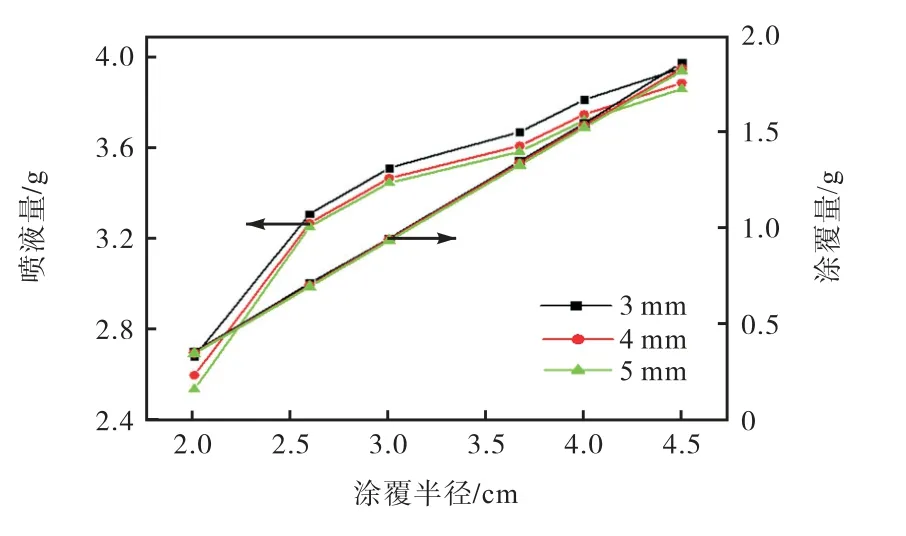

图8 为3、4、5 mm 颗粒在不同涂覆半径下完全涂覆临界状态时喷液量与涂覆量的变化.当颗粒直径减小,颗粒达到完全涂覆临界状态所需的喷液量就越多,这是由于相同涂覆半径下,颗粒直径越小,颗粒数量越多,颗粒总表面积增大,使得液滴可涂覆面积增大,所以所需喷液量增多,不同直径颗粒表面的涂覆量却几乎相同;小颗粒可涂覆面积大于大颗粒可涂覆面积,但涂覆量几乎相同,推测出小颗粒表面涂覆厚度较小.以3 mm 颗粒为例,当涂覆半径为2 cm时,要使颗粒完全涂覆需要喷液量2.68 g,但随着涂覆半径增大,所需喷液量逐渐增大,说明在涂覆过程中,中间区域颗粒首先完成涂覆,随着涂覆的进行,边缘区域的颗粒也逐渐完成涂覆;同时可得出在相同喷液量下,中心区域颗粒表面涂层厚度大于边缘区域颗粒的涂层厚度,并且颗粒表面的涂覆量是线性增长的.

图8 颗粒完全涂覆临界状态喷液量与涂覆量随涂覆半径的变化Fig.8 Changes of spray volume and coating volume with different coating radius in the critical state of complete particle coating

图9 为不同粒径颗粒完全涂覆临界状态时表面涂覆厚度随涂覆半径的变化情况,可以看出颗粒直径越小,涂覆厚度越小,这与图8 所得出的结论相同,3 mm 颗粒刚好完全涂覆.当涂覆半径为2 cm 颗粒刚好完全涂覆时,涂覆厚度为168.51 μm,随着涂覆半径增大,边缘区域颗粒的涂覆厚度减小;当涂覆半径增大到4.5 cm 时,涂覆厚度为145.26 μm;当涂覆半径增大颗粒涂覆厚度减小.这说明当全部颗粒在完全涂覆临界状态时,颗粒表面液膜不均匀,涂覆中心区域颗粒涂覆厚度明显高于涂覆边缘区域,颗粒表面涂覆厚度大约为140~180 μm.与单液滴撞击球形表面涂覆冻结实验的液膜厚度基本一致,进一步说明得出的厚度数值较为准确.

图9 颗粒完全涂覆临界状态时涂覆厚度随涂覆半径的变化Fig.9 Changes of coating thickness with different coating radius in the critical state of complete coating of particles

2.3 涂覆完全后分析

颗粒表面涂覆是一个连续的过程,当颗粒涂覆完全后,喷淋涂覆会继续进行,直到达到期望的涂层厚度时,终止涂覆.因此,对颗粒完全涂覆后,后续颗粒表面涂覆量和涂层厚度增长变化趋势的掌握十分重要,为实现涂层厚度可控提供有力支持.利用实验数据以及数学回归方程对颗粒完全涂覆后的厚度进行计算,得到颗粒涂覆量和涂层厚度的变化情况.

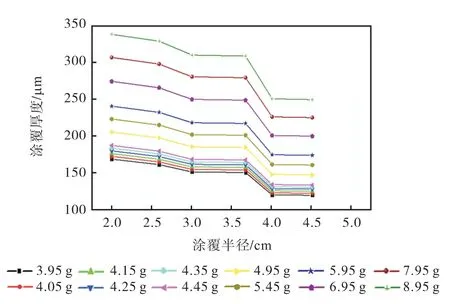

根据图8 中得出颗粒完全涂覆临界状态时,喷液量约为3.95 g.因此由图10 和图11 所示,颗粒从喷液量3.95~8.95 g 涂覆过程中不同涂覆半径下颗粒涂覆量和涂覆厚度的变化情况.当喷液量不变时,随着涂覆半径增大,涂覆量线性增大,当喷液量从临界喷液量3.95 g 开始逐渐增大,涂覆量随着涂覆半径的增大,涂覆量增长速度加快.这是由于当颗粒表面完全涂覆后,颗粒体积增大,颗粒表面积增大,并且颗粒之间空隙减小,使得液滴可涂覆总面积增大,所以随着涂覆的进行,涂覆量增长速度加快,当喷液量不变时,随着涂覆半径增大,颗粒表面涂覆厚度减小,边缘区域颗粒涂覆厚度明显小于中心区域的涂覆厚度,当喷液量逐渐增大时,颗粒涂覆厚度增大.根据图9 得出,当喷液量为临界喷液量3.95 g 时,中心区域颗粒涂覆厚度与边缘区域涂覆厚度差距为40 μm左右,当喷液量达到8.95 g 时,中心区域颗粒涂覆厚度与边缘区域涂覆厚度差距达到80 μm,说明随着涂覆的进行,两区域之间颗粒涂覆厚度差距增大.

图10 颗粒(3 mm)完全涂覆后,涂覆量随喷液量和涂覆半径的变化Fig.10 Variation of coating amount with different spray volume and coating radius after particles (3 mm)are fully coated

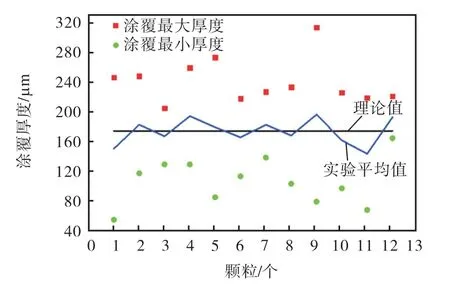

为了验证颗粒表面涂覆厚度数据的可靠性,选取颗粒直径3 mm、喷液量5.95 g、流量8 mL/min 为实验条件,进行涂覆实验.达到预定喷液量后,在托盘边缘随机选取12 个颗粒,对颗粒涂层进行拍摄,经过图像处理,得到颗粒表面涂覆图像及涂覆的最大厚度和最小厚度.将涂覆厚度的实验值与理论值进行对比,验证理论值的准确性.

图12 所示,喷液量为5.95 g 时,颗粒涂覆厚度的理论值为173.71 μm,可以看出颗粒实际涂覆厚度的最大值和最小值较为均匀地分布在理论值左右,并且颗粒涂覆厚度的实验平均值就在理论值附近上下波动.计算得出12 个颗粒的整体平均涂覆厚度为173.04 μm,说明推导出的理论值与实验值十分接近,也说明理论值较为可靠,可以运用于颗粒表面涂层厚度的可控性研究.

图11 颗粒(3 mm)完全涂覆后,涂覆厚度随喷液量和涂覆半径的变化Fig.11 Variation of coating thickness with different spray volume and coating radius after particles (3 mm)are fully coated

图12 喷液量为5.95 g时,部分颗粒涂覆厚度实验值与理论值对比图Fig.12 Comparison of experimental and theoretical values of particle coating thickness at 5.95 g spray volume

3 结论

研究了微米级雾化液滴群涂覆低温惰性球形颗粒的过程,实验对颗粒涂覆完全前、涂覆完全临界状态以及涂覆完全后这3 个阶段进行分析,结果表明:

(1)涂覆完全前,当颗粒直径减小,颗粒表面涂覆量不变,涂覆投影面积增大,表明小颗粒易于液滴的涂覆铺展;当喷液流量增大时,颗粒涂覆量不变,颗粒涂覆投影面积增大,表明当液滴初始动能大时,涂覆铺展较大,利于颗粒涂覆完成.通过对实验数据回归分析,得出了涂覆完成前颗粒涂覆投影面积和涂覆量的回归方程且经验证可靠性较高.

(2)根据涂覆料液体积恒定回归方程预测出了颗粒完全涂覆临界状态时喷液量、涂覆量及涂覆厚度.颗粒刚涂覆完全时,涂覆厚度约为140~180 μm,且大颗粒涂覆厚度大于小颗粒涂覆厚度,中心区域颗粒涂覆厚度大于边缘区域颗粒涂覆厚度,说明完全涂覆临界状态下,颗粒涂覆液膜不均匀.

(3)当颗粒完全涂覆后,当喷液量增大,颗粒直径越大,颗粒表面涂覆厚度越大,且中心区域颗粒涂覆厚度与边缘区域颗粒涂覆厚度差距增大,说明随着涂覆进行,不同区域颗粒之间涂覆厚度均匀度降低.以3 mm 颗粒为例,当喷液量为5.95 g 时,涂覆厚度的理论值为173.71 μm,而实验测得的颗粒涂覆厚度平均值为173.04 μm,理论值与实验值十分接近,且误差±1 μm.这说明理论值较为准确,一定程度上实现了低温涂覆球形颗粒液膜厚度的检测与控制.