LNG冷能梯级利用工艺研究

2022-01-12银永明高继峰王艳芳赵菁雯肖慧琳

银永明 高继峰 王艳芳 赵菁雯 肖慧琳

(1.中石化中原石油工程设计有限公司,河南郑州,451000;2.濮阳中原建设工程咨询有限公司,河南濮阳,457001)

天然气因其具有较好的环保性和经济性,被称为清洁能源,在工业和民用领域被广泛应用[1],液化天然气(LNG)具有体积小、便于远距离低成本运输(船运)的特点,在国际贸易中约有25%采用液化天然气(LNG)进行运输。近年来,我国LNG的供应量呈稳定的增长趋势,预计到2040年中国对LNG需求量会突破全球总需求的15%。

LNG是天然气通过净化工艺脱去里面的酸和水后,通过低温工艺冷凝而成的低温(-162℃)液体混合物。LNG接收站通常会采用海水加热方式气化成气态天然气外输[2],LNG在气化释放的大量冷量被海水吸收并排入海洋,约为830kWh/kg。以2018年我国接收能力计算LNG冷量折合20.7亿kW·h,预计2023年将达到59.8亿kW·h,蕴含冷能资源丰富[3]。随着我国大量进口LNG,LNG冷能的综合利用显得越来越重要。

1 LNG接收站冷能利用现状

LNG冷能利用技术在世界多个国家都进行了应用。日本利用LNG冷能发电已有30多年的历史,是世界上开展LNG冷能利用较早的国家之一,同时还将冷能用于冷库、制干冰和空气分离;法国、澳大利亚、韩国等国家主要利用LNG冷能进行轻烃分离、空气分离;美国、俄罗斯及欧盟等国家也针对LNG冷能利用开展了研究[4]。

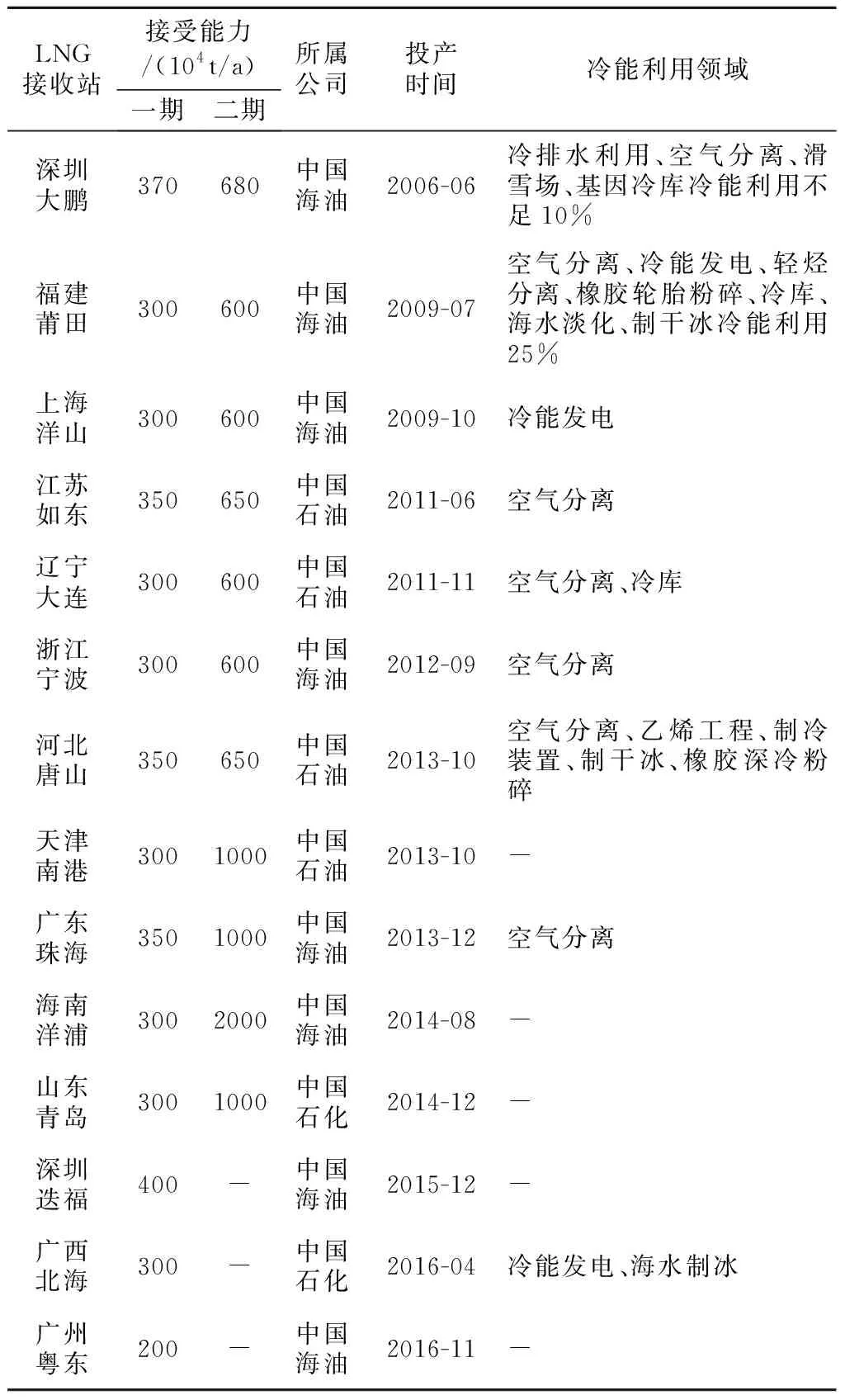

中国LNG接收站发展至今已有20多年的历史,截至2020年,我国已经投运的LNG接收站数量已达22座[5],但目前已建成LNG接收站冷能利用率较低,具体分布情况如表1。

表1 我国已建成LNG接收站及其冷能利用分布情况

2 冷能梯级利用一体化方案设计

针对天津LNG接收站的富液进行冷能梯级利用设计,通过分析不同利用方式的优缺点及冷能需求范围,把握“温度对口,梯级利用”的原则,建立冷能梯级高效利用一体化方案。

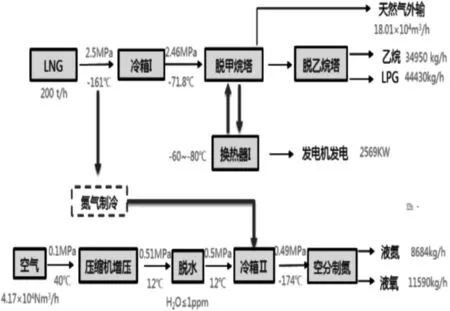

通过利用LNG气化的冷能,-161℃~-73℃的温位给空分系统提供冷量;-83℃~-59℃的温位给发电系统提供冷量;其余冷量提供给轻烃回收系统。具体工艺流程框图如图1。

图1 冷能综合利用流程框图

2.1 冷能空分系统

利用低温精馏的方法,将去除杂质的空气经冷却液化后进入精馏塔,在塔内根据空气中氧气、氮气沸点的不同(在大气压力下,氧气的沸点为-183.15℃,氮气的沸点为-196.15℃),对空气进行精馏分离得到所需产品。空分系统主要由预处理系统、精馏系统和换热系统三个子系统组成。

2.1.1 预处理系统

温度为15℃的原料空气通过自洁式空气过滤器除去灰尘等小颗粒固体杂质后进入空压机进行压缩,空气压力经过压缩升至0.51MPa,然后进入预冷系统,通过对空气降温冷却、洗涤清除空气中的灰尘、硫化氢和氨等有害物质后进入纯化系统。经过压缩和预冷降温的空气先后经过填充铝胶和分子筛的吸附床除去水分、乙炔、二氧化碳和烃类等杂质进入到LNG换热器。

2.1.2 精馏系统

脱水后的空气与LNG换热至-70℃,经过空分系统主换热器温度冷至-172.8℃从下部进入精馏塔。氧气含量为20.9%(摩尔分数)的原料空气在0.49MPa 进行预精馏,随蒸气逐渐上升,作为上升气,其含氮量逐层增加,在制氮塔顶为纯气氮(含氮99.99%),在冷凝蒸发器中冷凝为液氮作为回流液从下塔顶部下流,纯气氮(含氮99.99%)在0.45MPa下的饱和温度约为-178℃。下塔顶部流出的氮气在冷凝蒸发器中冷凝为液氮,引出后分为三股,一股作为回流液回制氮塔顶部;一股节流后(0.05MPa)作为回流液从制氧塔顶部下流为制氧塔上升的蒸气提供冷量,以便得到纯度更高的液态产品;另一股导入液氮收集器被储存;上塔底部获得高纯度液氧(含氧99.60%),被导入液氧收集器储存,从而实现了氮、氧分离。

2.1.3 换热系统

整个空分装置的冷源部分来自LNG提供的冷量,另一部分是氮气。换热系统作为空分系统至关重要的一个环节,换热系统设计在很大程度上决定了空分系统能耗的高低。换热系统以氮气为循环介质,利用LNG(潜热和显热从-161℃~-73℃)给氮气提供冷量,同时氮气通过增压机组及节流阀膨胀制冷。一部分冷量用于自身循环,一部分冷量给空分系统进行换热。

常规空分装置的耗电量为1.0kW·h/kg,通过利用LNG(-161℃~-73℃)冷能,空分系统的耗电量可实现<0.4kW·h/kg,节约60%电量。

2.2 冷能发电系统

利用有机郎肯循环方法,在换热器中将低温LNG的冷量传递到冷媒上,利用单位工质净输出功高的有机冷媒进行动力循环,通过膨胀发电机,将压力能转化成电能。

对ORC工质比选研究发现,饱和碳烃化合物对于不含氯的卤代烃有更高的单位工质净输出功,结合冷能综合利用温位考虑,所以工质选择饱和碳烃化合物乙烷。

脱甲烷塔中-83℃的温位的冷流通过换热器,给冷能发电系统提供冷量(-83℃~-59℃)。气相的0.4MPa、-52.86℃的气相乙烷通过换热器,与-83℃的冷流进行换热,乙烷冷却至-54℃液相,通过泵增压至3.4MPa,再通过复温器温度复温至20℃气相,进入膨胀发电机通过绝热膨胀(气相从高压至低压做绝热膨胀,膨胀前后熵值不变,气体温度降低)对外做功发电,膨胀发电机出口介质参数为0.4MPa、-52.86℃。膨胀发电机可对外做功2569kW。

冷能发电主要是回收LNG的物理火用,火用是能够转变为有用功的那一部分能量。物理火用在可压缩系统时,并且不涉及化学反应和扩散,选取不完全平衡状态作为基准状态,此时系统能量即为物理火用[3]。通过利用LNG(-83℃~-59℃)冷能,可实现发电火用效率>25%。

2.3 冷能轻烃回收系统

按照冷能梯级利用的原则进行了优化设计,轻烃回收流程的设备主要包括LNG增压泵、压缩机、换热器、闪蒸塔、脱甲烷塔及脱乙烷塔。轻烃分离流程分为三个部分:原料预热、脱甲烷、脱乙烷。

2.3.1 原料预热

LNG原料通过LNG增压泵进行增压后分两部分,部分(69%)经过空氮系统的换热器给空氮系统提供冷能后至-73℃,进入轻烃回收系统的分离器,分离器顶部气相与另一部分LNG通过换热器进行热交换,部分气化,随后两路LNG进入脱甲烷塔不同温位进行分离。

2.3.2 脱甲烷

进入脱甲烷塔的原料在塔内根据沸点不同进行精馏分离,气态甲烷从塔顶分离,甲烷经过换热器与脱乙烷塔顶物流换热后进入外输压缩机。通过压缩机压缩升压至管输的压力要求。

2.3.3 脱乙烷

脱甲烷塔塔底液相为C2+轻烃,其中含有大量乙烷、丙烷及少量C4+,将该物流节流降压后进入脱乙烷塔进一步精馏提纯,在塔顶得到乙烷产品,塔底得到LPG产品。

通过轻烃回收,有效地对LNG进行热值调整,在天然气气化外输的同时,获得乙烷和LPG附加产品,大大提高了资源利用率。

2.4 冷能综合利用物料平衡

根据HYSYS工艺模拟软件计算,冷能空分制氮、轻烃回收和冷能发电的一体化方案可利用-162℃~-30℃的冷能,实现冷能利用率>60%。具体物料平衡见表2。

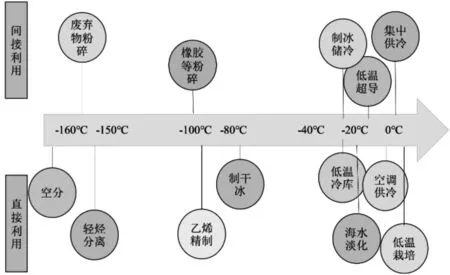

3 LNG冷能综合利用展望

通过利用LNG气化的冷能,一部分冷能供自身进行轻烃回收;一部分冷能(-161℃~-70℃)传递给氮气膨胀系统,降低了膨胀机的负荷,给空分系统提供能量;一部分冷能(-76℃~-60℃)通过换热器传膨胀发电系统用于发电;剩余部分(-16℃~4℃)给冷库提供冷源。

图2 LNG冷能利用工艺温度分布图

4 结论

(1)针对天津LNG接收站进行冷能梯级利用设计,建立冷能空分制氮、轻烃回收和冷能发电的一体化方案。

(2)通过冷能综合利用设计,利用LNG(-161℃~-73℃)冷能,空分系统的耗电量可实现<0.4kW.h/kg,比常规空分装置节约60%电量;利用LNG(-83℃~-59℃)冷能,可实现发电火用效率>25%;通过冷能轻烃回收,获得乙烷和LPG附加产品,冷能利用率>60%。