液化天然气冷量综合利用改造

2021-11-27冯超黄阔杨飞

冯超 黄阔 杨飞

DOI:10.16661/j.cnki.1672-3791.2109-5042-1617

摘 要:某燃气电厂液化天然气(LNG)气化系统在生产过程中产生大量冷量,一直未被有效利用,造成资源浪费。为有效利用該部分冷能,该厂实施了LNG冷能综合利用节能改造,通过乙二醇吸收LNG冷能与冷冻水进行交换,产生低温冷冻水供给各用冷区域,替代原有溴化锂制冷机组和螺杆式制冷机组。原制冷设备不拆除,作为备用供冷系统。项目实施后,制冷系统年能耗下降65%,每年节约电费成本超过70万元,减少二氧化碳排放量达到730 t。

关键词:燃气电厂 冷量 制冷系统 节能改造

中图分类号:F206 文献标识码:A文章编号:1672-3791(2021)08(a)-0045-03

Reformation of Comprehensive Utilization of LNG Cooling Capacity

FENG Chao HUANG Kuo YANG Fei

(Guangzhou Institute of Energy Testing, Guangzhou, Guangdong Province, 511447 China)

Abstract: The liquefied natural gas (LNG) gasification system in a gas power plant generates a large amount of cooling capacity in the production process, which has not been effectively utilized, resulting in a waste of resources. In order to effectively utilize this part of cold energy, the plant implemented the comprehensive utilization and energy saving transformation of LNG cold energy. The cold energy of LNG is absorbed by ethylene glycol and exchanged with chilled water to produce cryogenic chilled water for each cold area, replacing the original lithium bromide refrigeration unit and screw refrigeration unit. The original refrigeration equipment is not removed, as a backup cooling system. After the implementation of the project, the annual energy consumption of the refrigeration system has decreased by 65%, the annual electricity cost has been saved over 700,000 yuan, and the carbon dioxide emission has been reduced by 730 tons.

Key Words: Gas power plant; Cooling capacity; Refrigeration system; Energy-saving transformation

1 项目背景

某燃气电厂地处于夏热冬暖区域,生产工艺为蒸汽联合循环发电技术,燃气发电、余热蒸汽发电、蒸汽集中供热、工艺水废热利用、余热锅炉尾部烟气利用集中供冷以及LNG冷能利用集中供冷等技术有机结合于生产工艺全过程,实现能源循环梯级利用。

为满足全厂设备散热和办公环境温度调节,该厂安装了2台制冷量为1 100 kW热水型溴化锂机组满足用冷需求,通过回收发电机组余热制冷。溴化锂机组根据环境温度变化分暖季、热季两种工况运行。其中,5~11月气温超过30 ℃的天数较长,为热季,共214天,开启2台溴化锂机组;其他月份气温相对较低,为暖季,共151天,开启1台溴化锂机组。另有1台制冷量为1 098 kW的螺杆式冷水机组,做备用。

该厂设有一套LNG气化系统,其工艺过程为:液化天然气通过槽罐车运送至站内,利用卸车增压器将LNG卸至站内储罐储存,储罐内的LNG通过增压泵加压,热水循环式水浴气化器、调压、计量、加臭,然后输送至厂区管网,工艺流程如图1所示。

2 节能改造技术原理

天然气气化过程产生了大量冷量,由于原工艺采用热水循环式气化器吸收,未能有效加以利用,造成资源浪费。为有效利用该部分冷能,该厂实施了LNG冷能综合利用节能改造,通过乙二醇吸收LNG冷能与冷冻水进行交换,产生低温冷冻水供给各用冷区域,替代原有溴化锂制冷机组和螺杆式制冷机组。原制冷设备不拆除,作为备用供冷系统。

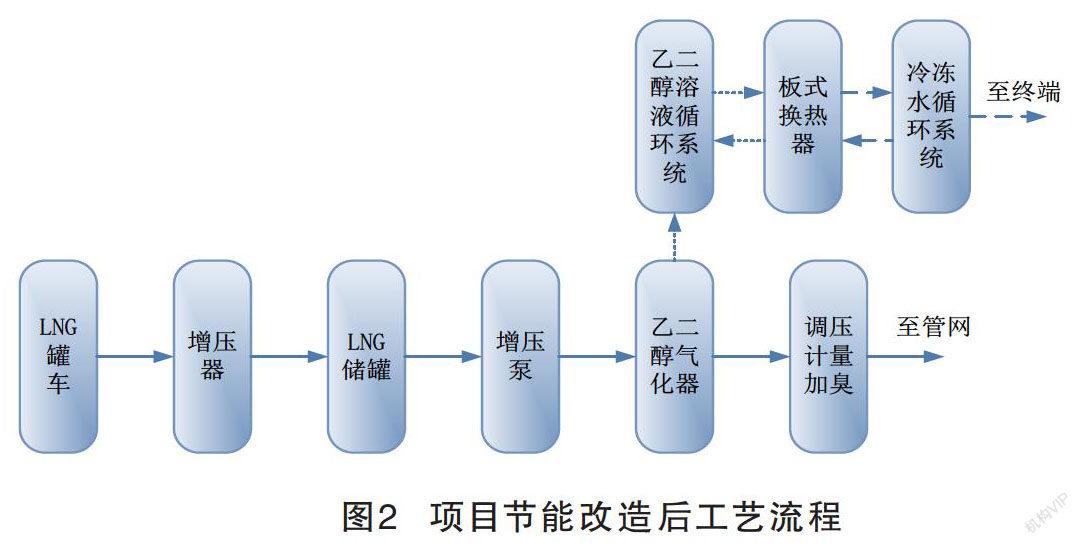

项目新增乙二醇气化器,将液体天然气气化升温成-10 ℃的过热气态天然气,乙二醇溶液循环系统从新增加热器获得冷量,通过板式换热器交换至冷冻水循环系统。乙二醇温度约-1 ℃/5 ℃,冷冻水供回水温度12 ℃/4 ℃,一台机组满负荷运行时,LNG冷能利用可达5 500 kW。项目建成后的工艺流程如图2所示。

项目涉及重点耗能设备参数具体见表1。

项目实施前,重点耗能设备主要为溴化锂制冷机组、螺杆式制冷机组及其配套设备。

项目实施后,重点耗能设备主要为乙二醇循环泵和冷冻水循环泵,停用了原制冷系统的制冷机组、水泵等设备,新增LNG换热系统、供冷水泵,新建1.8 km外管网和供水、供电等配套设施。

3 节能量测算

由于该项目仅改变冷量产生方式,未改变主要生产工艺,因此可将制冷系统整体划入项目边界,将制冷系统用电量(能耗)作为项目边界输入,将制冷系统产生冷量(产品)作为项目边界输出。节能量根据项目实施前、后(基期、统计报告期)产品单耗的差值与基准产量的乘积计算得到,涉及基期和统计报告期的综合能耗、产品产量、单耗等数据[1-3]。

3.1 基准综合能耗

项目实施前一年,制冷系统所有用能环节消耗的各种能源的总和(按规定方法折算为标准煤),即为基准综合能耗。

项目实施前,制冷系统能耗由以下3个部分构成。

(1)溴化锂机组自身电耗,主要用于热水循环泵、冷冻水循环泵、溶液泵、冷剂泵和真空泵。

(1)溴化锂机组使用全厂循环冷却水系统中的部分冷却水而产生的耗电量。

(1)抽取的发电系统生产补汽的汽耗(计算时折算成电耗)。

据测算,制冷系统年耗电量为1 565 566 kW·h,电力折标系数[4]取3.05 tce/万kW·h(该地区火力发电平均发电煤耗),计算得到基准能耗为477 tce。

3.2 基准产量

项目实施前一年内,制冷系统的年制冷量为基准产量,按暖季、热季分别计算如下。

暖季工况时开启1台溴化锂制冷机组,监测得到冷冻水平均流量q1为204m3/h,供回水温差Δt1为2 ℃,冷冻水密度ρ为1 000 kg/m3,定压比热容Cp为4.2×103 J/(kg·℃),計算得到暖季工况冷负荷P1=q1×ρ×Cp×Δt1÷(3.6×106)J/kW=476.0kW。

热季工况时开启2台溴化锂制冷机组,监测得到冷冻水平均流量q2为402 m3/h,供回水温差Δt2为2 ℃,计算得到热季工况冷负荷P2=q2×ρ×Cp×Δt2÷(3.6×106)J/kW=938.0kW。

系统年制冷量=暖季工况制冷量+热季工况制冷量

=暖季工况冷负荷×暖季运行天数×24h+热季工况冷负荷热季运行天数×24h

=476.0kW×151×24 h+938.0kW×214×24h

=6542592kW·h

3.3 基准单耗

用项目实施前基准综合能耗除以基准产量,经计算得到基准单耗为7.30×10-5tce/kW·h(477tce÷

6542592kW·h)。

3.4 统计报告期单耗

项目改造后,制冷系统能耗主要是冷冻水循环泵、乙二醇循环泵用电[5-6]。在未改变企业用冷需求情况下,可以测算得到系统年耗电量为546 022 kW·h。因此知可,统计报告期单耗为2.55×10-5tce/kW·h(167tce÷6542592kW·h)。

3.5 项目节能量

项目节能量=(基准单耗-统计报告期单耗)×基准产量

=(7.30×10-5-2.55×10-5)tce/kW·h×

6542592kW·h

=311tce

4 结语

液化天然气冷量综合利用改造未改变主要生产工艺,也不影响产品产量和质量。项目实施后,制冷系统年能耗下降65%,每年节约电费成本超过70万元,可减少二氧化碳排放量达到730 t,具有显著的经济和社会效益。

参考文献

[1] 国家市场监督管理总局,国家标准化管理委员.综合能耗计算通则:GB/T2589-2020[S].北京:中国标准出版社,2020.

[2] 王巍巍,张炳学,陈静,等.节能量审核在合同能源管理项目中的应用分析[J].节能,2019(11):109-111.

[3] 冯俊丽,李晓芬,李新龙.余热回收利用类项目节能量审核方法探索[J].节能,2018,37(7):110-112.

[4] 李勇.能耗指标与数据中心的关系研究[J].南方能源建设,2020,7(3):23-27.

[5] 钟灿鸣.粮油厂物理精炼线余热回收[J].科技创新导报,2019(9):69,71.

[6] 杨飞,漆雅庆,冯超,等.中央空调冷却系统技术改造项目改造[J].科技创新导报,2017,14(16):106-107.