晶圆级二维单晶材料生长的研究进展

2022-01-11徐小志张晓闻曾凡凯

徐小志, 张晓闻, 王 然, 曾凡凯, 周 涛

(华南师范大学物理与电信工程学院∥广东省量子调控工程与材料重点实验室, 广州 510006)

二维材料是只有几个原子层厚度的超薄材料,其层内原子通过共价键结合,相邻层间通过范德华力连接,能够表现出独特的电学、光学、力学和磁学等物理性质,在半导体电子器件、光电子器件、能源转化器件、传感器等方面具有极高的研究价值和广阔的应用前景[1-2]. 二维材料是导体、半导体、绝缘体等组成器件的基本单元,尤其适合应用于光子学和光电子学领域,在制备逻辑、储存、射频、光电子器件应用上独具优势. 以石墨烯为代表的二维导体材料具有非常高的载流子迁移率,并且在相邻的二维表界面处会发生超快的电荷转移,可以实现器件的超快响应. 在微电子领域,传统硅基半导体器件由于受到短沟道效应的限制,尺寸难以按照“摩尔定律”持续减小. 而二维半导体材料仅有原子级的厚度,可以抑制短沟道效应的影响,有效降低器件的能量损耗,有望延续“摩尔定律”,实现3 nm以下的逻辑芯片[3]. 若要完全实现二维材料的大规模器件化与集成化,则要求与传统硅基器件的加工技术兼容,其中最需要解决的关键技术是晶圆级二维单晶材料的制造. 大尺寸的单晶具有高度均匀性和晶格周期性,能够保证最终器件的品质不会因为大量缺陷晶界的存在而出现性能的明显劣化. 此外,大面积的二维薄膜材料更容易在单一衬底上直接制造出一系列集成化的多功能器件,因此,大尺寸二维单晶材料的可控生长一直以来都成为二维材料领域的研究热点.

通常有2种方式可以合成大尺寸二维材料:自上而下、自下而上. 自上而下的方式主要包括:机械剥离法、液相剥离法. 机械剥离法得到的二维纳米片结晶质量较好,但是产率受限于实验人员的操作熟练程度,并且剥离的尺寸通常较小且形状和层数也难以控制,仅能够用于理论研究,非常不适合大规模制备. 液相剥离法的优势是操作简单,可以用较低的成本实现公斤级的层状材料制备,但是质量、层数、尺寸和均匀性都难以精确控制,也存在后续提纯去除杂质困难的问题,无法满足大规模生产的要求. 相对而言,自下而上的化学气相沉积法(CVD)则是一种能够生长出大尺寸、高质量单层二维材料的有效技术,它本质上是挥发性前驱体或气态物质在受热衬底表面分解发生反应最终沉积形成薄膜的过程[4]. 该方法的关键技术在于通过调节CVD过程中的几个关键生长参数(包括源材料的种类、温度、压力、载流气体流量以及衬底等),可以分别实现二维材料成核和生长阶段的精确控制,从而可以有效地调节产物的尺寸、控制晶畴的形貌和取向、减少晶界密度,很有希望应用于工业化大规模生产.

本文从二维导体石墨烯、绝缘氮化硼和半导体过渡金属硫族化合物入手,回顾近年来利用CVD法制备二维单晶薄膜技术的研究进展,重点梳理CVD法制备二维单晶材料的生长机理和控制策略,指出该技术存在的问题,展望大尺寸二维单晶材料在实际工业生产中存在的一些问题和挑战,为加深对材料生长机制的理解,推动工业化应用进程提供借鉴.

1 大尺寸石墨烯单晶的生长

自从2004年NOVOSELOV和GEIM首次使用透明胶带剥离出单层石墨烯以来,二维纳米材料开始进入了大众的视野. 大尺寸单晶石墨烯的可控制备是其能够在电子学领域实现规模化应用的前提. 目前最容易实现大尺寸、高质量石墨烯单晶的CVD生长策略:碳氢化合物前驱体(例如甲烷)在合适的催化剂作用下裂解成碳原子或者碳自由基,并在特定衬底表面连续生长获得石墨烯单晶. 2009年,RUOFF课题组首次报道了用CVD方法在铜表面上生长出大面积且均匀的单层石墨烯薄膜[5]. 他们发现碳在金属铜中的溶解度非常低,高温裂解产生的碳原子仅能在金属表面吸附、迁移,进而成核生长成石墨烯. 这种由低溶碳金属表面催化机制引起的自限制生长模式非常容易获得均匀的单层石墨烯薄膜. 自此,关于利用金属衬底合成大尺寸石墨烯单晶的研究不断取得新的突破和进展.

目前,大规模制备大尺寸石墨烯单晶的途径主要有2种:(1)控制单点成核来制备石墨烯单晶;(2)表面外延生长取向一致的石墨烯晶畴,通过无缝拼接来获得石墨烯单晶[3].

1.1 单点成核生长

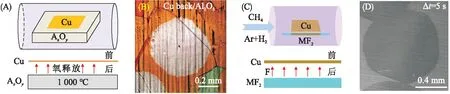

要制备大尺寸石墨烯单晶,首先需要解决的问题是减少石墨烯的成核密度. 在金属表面催化生长是目前制备单层石墨烯薄膜的主要方法,改变金属衬底的表面态是一种降低石墨烯成核密度的有效方法. 2013年,ROUFF等[6]系统地研究了铜表面的氧原子在石墨烯生长过程中的作用,氧原子不仅通过钝化铜表面的活性位点降低石墨烯的成核密度,而且还可以将生长动力学过程从边缘附着限制模式转移到扩散限制模式,从而增加石墨烯的生长速率. 在富氧的铜箔衬底上持续生长12 h后,石墨烯的最大尺寸可以达到1 cm左右. 然而这个方法并不能控制单点成核生长,导致制备得到的并非石墨烯单晶薄膜,而且石墨烯的生长速率会随着沉积时间的增加逐渐减慢,导致产率减小. 因此研究者们开始将研究重点转移到如何实现石墨烯单晶的单点成核控制上来. 谢晓明团队在2016年首次实现了石墨烯的单点成核控制,成功制备了长宽约3.8 cm(1.5英寸)的石墨烯单晶[7]. 如图1A所示,他们采用具有一定溶碳能力的Cu85Ni15合金作为生长衬底,通过在合金表面局域供源产生局部成核点,使石墨烯的单个核心快速演化成单层石墨烯. 与铜衬底上的表面催化机制不同,溶解在Cu85Ni15合金衬底内的碳原子也参与了表面的石墨烯反应. 这种Ni的等温偏析机制与增强的催化能力促进了石墨烯单核的快速生长,长宽约3.8 cm的单晶生长过程只需2.5 h.

图1 厘米级单晶石墨烯薄膜的生长、装置示意图及样品照片

2018年,VLASSIOUK和YAKOBSON团队合作报道了他们在多晶铜镍合金衬底上制备大尺寸石墨烯单晶薄膜的CVD技术,石墨烯最快生长速率可以达到2.5 cm/h,最大尺寸达到30 cm[8]. 如图1B所示,他们将混合前驱气体分成2束,其中氢气与氩气混合缓冲气体正常通入管内,甲烷与氩气混合气体采用小型石英喷嘴局部供给到衬底表面,同时借鉴了生长三维材料单晶常用提拉法的思路,在一定速率下均匀缓慢地拉动衬底,得到了连续单层的石墨烯单晶薄膜. 该方法的关键因素在于控制高速缓冲气流在可拉动的高温铜镍合金衬底表面产生的局域浓度梯度抑制了新晶种的形成. 该过程遵循一种进化选择机制,生长最快的晶粒会占据主导地位,生长缓慢的晶粒会逐渐消失,最终实现大尺寸石墨烯单晶的生长.

1.2 无缝拼接外延生长

由于单点成核生长的方式需要控制非常低的成核密度,制备大尺寸的石墨烯薄膜需要很长的时间,这一不足限制了该方法在规模化生产中的进一步应用. 研究发现,当2个取向完全一致的晶畴拼接到一起时,将不会产生晶界,因此在单晶衬底上外延生长整齐的石墨烯晶畴,通过无缝拼接的方式组合成大尺寸石墨烯单晶是另一种非常有效的策略[9]. 拼接法对石墨烯的成核密度没有任何限制,理论上最快1 h即可生长出晶圆级石墨烯单晶薄膜. 然而拼接法最大的问题在于需要选择与石墨烯的晶格失配较小的单晶衬底,并且石墨烯的尺寸严重依赖于单晶衬底的尺寸,因此制备大尺寸的单晶金属衬底对于单晶石墨烯的外延生长至关重要. 2017年,刘开辉团队首次报道了米级单晶铜箔的制备方法[10],如图2A~E所示,采用温度梯度驱动的热退火法将市售的工业多晶铜箔转化成单晶Cu(111). 铜箔锥形尖端保证了Cu (111)晶粒优先在尖端成核,利用卷对卷工艺缓慢拉动铜箔通过石英管的中心热区,促使晶界在周围温度梯度的驱动力作用下何高温区不断移动,形成大面积连续的单晶铜箔,创造了单晶铜箔尺寸的世界纪录. 如图2C所示,他们用单晶铜Cu(111)作为生长石墨烯的衬底,只用30 min即可生长出尺寸为5 cm×50 cm的连续石墨烯单晶薄膜.

图2 大尺寸石墨烯连续生长的示意图及样品照片[10]

外延生长石墨烯薄膜的效率取决于石墨烯在铜箔上的生长速率. 通常石墨烯在铜箔上生长速率不足0.4 μm/s,导致生长大尺寸的石墨烯单晶需要花费很长时间. 为了解决这个问题,刘开辉团队提出了一种连续供氧辅助实现石墨烯超快生长的新技术[11],将石墨烯的生长速率提高了几个数量级. 如图3A和图3B所示,他们将铜箔放置在氧化物基板上方,氧化物在高温下会对紧密接触的铜衬底表面局域供氧,仅用5 s就能制备出横向尺寸为0.3 mm的石墨烯单晶薄膜,生长速率达到60 μm/s. 当铜表面存在氧原子时,甲烷分解能垒会显著降低,可以保证快速而充足的碳供应,从而加快石墨烯的生长. 除了氧以外,氟也被证明可以调控石墨烯的生长动力学过程[12]. 如图3C和图3D所示,刘开辉团队将金属氟化物基板放置在铜箔下方实现了石墨烯的快速生长,生长速率达到200 μm/s. 高活性的氟会促进甲烷的分解,将石墨烯的吸热生长过程转变成放热生长过程,加快了其在铜表面的生长. 除氟化物外,金属硫、硒、氯、溴化物等材料都可以作为“局部活性物质”的来源. 这一方法也被证明可以推广到调节其他二维材料(如六方氮化硼、二硫化钨)的CVD生长,生长速率能够提高1~2个数量级.

(A)连续供氧辅助法生长石墨烯的示意图[11];(B) Al2O3基底支撑的铜箔背面上生长的石墨烯光学照片[11];

2 双层石墨烯的生长

当双层石墨烯以特定方式堆垛时,会产生与单层石墨烯截然不同的物理化学性质. AB堆垛的双层石墨烯是最常规的双层石墨烯结构,其特征是上层石墨烯的碳原子垂直位于下层碳六元环的几何中心. 当电场在垂直方向作用时,由于对称性的破坏,石墨烯的带隙会被打开,这就使得AB堆垛的双层石墨烯在电子和光电子器件中有极大的应用潜力. 然而,生长大面积双层石墨烯比生长单层石墨烯更加困难,其难点在于双层石墨烯的尺寸会受到铜表面自限制行为的影响,一旦铜衬底的表面被第一层石墨烯覆盖,含碳前驱体在金属表面的裂解将会停止,第二层石墨烯将无法继续生长[13].

关于打破铜衬底自限制生长的方法有很多种. 最早在2011年,刘忠范课题组就在已生长单层石墨烯薄膜的铜箔上游使用了额外的铜箔,利用新鲜铜箔持续催化裂解碳前驱体,产生额外的活性碳物种并用于生长第二层石墨烯,覆盖率可达67%[14]. 2014年,BANERJEE团队提出利用碳原子在铜镍合金薄膜中的偏析行为来制备AB堆垛的双层石墨烯薄膜,覆盖率达到90%[15],但是这种方法容易出现薄膜层数不均匀的问题. 2020年,RUOFF团队改进该方法制备了高质量的多层石墨烯薄膜,采用与石墨烯晶格匹配更好的大面积铜镍Cu/Ni(111)单晶箔片作为生长石墨烯的衬底,通过精确控制铜镍合金中镍的含量来调控碳溶解度,从而实现对石墨烯层数的控制,实现了覆盖率大于95%的大面积AB堆垛双层石墨烯和覆盖率大于60%的ABA堆垛3层石墨烯的生长[16]. 同年,LEE和JEONG教授合作提出了一种能控制多层石墨烯薄膜层数和堆垛顺序的方法[17](图4),他们以铜硅合金为衬底,通入极低体积分数的甲烷在合金表面催化成碳自由基,从而产生SiC层,随后进一步热处理升华硅原子,残留的碳原子即可形成多层石墨烯晶种. 通过调节甲烷体积分数可以实现1层、2层(AB)、3层(ABA)和4层(ABCA)石墨烯的可控制备.

图4 Cu-Si合金中多层石墨烯的生长[17]

3 氮化硼的生长

六方氮化硼(h-BN)的结构与层状石墨相似,是一种理想的宽带隙绝缘材料. h-BN具有无悬挂键的原子级平整表面,能有效减少界面电荷散射和损耗. h-BN由于具有优良的导热性能、介电性能和化学稳定性,在电子器件领域可以替代SiO2成为制造二维超薄场效应晶体管器件所需的绝缘隔离层和保护层.

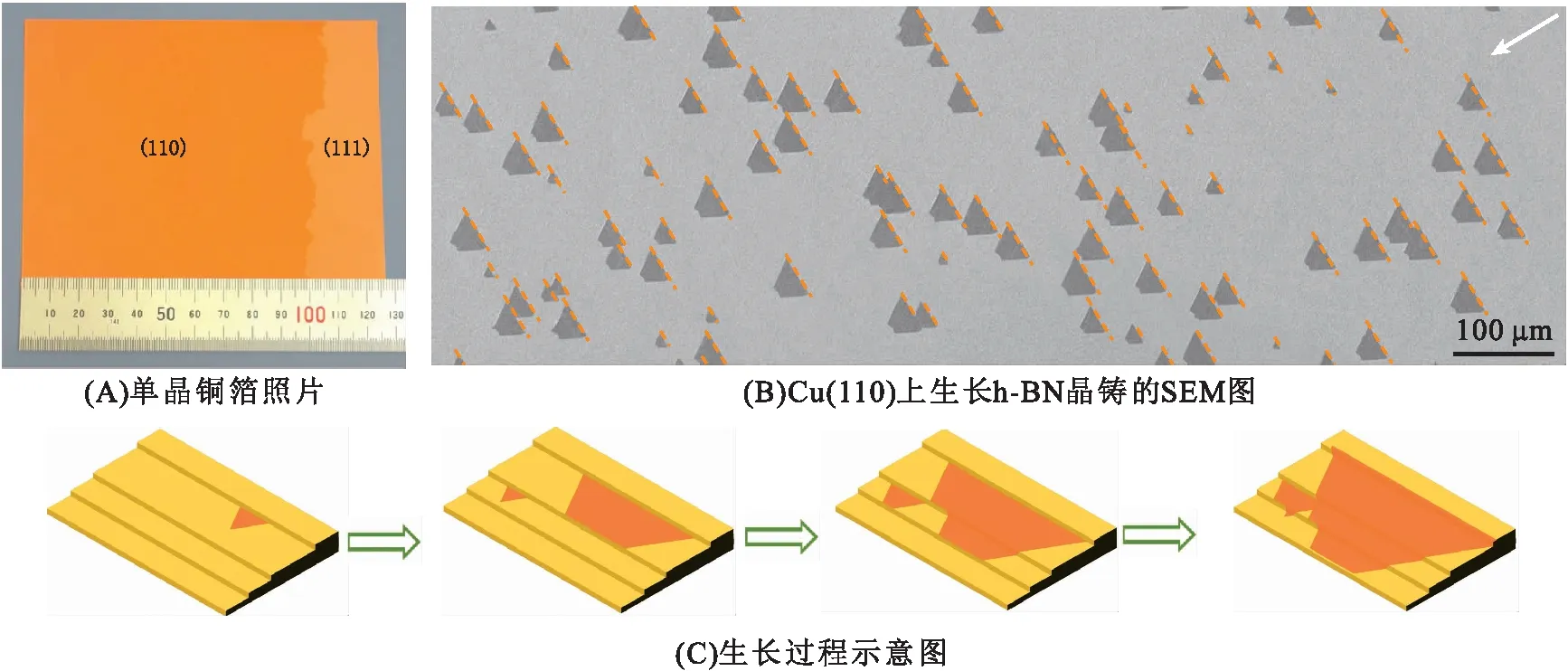

通过CVD法制备大尺寸的氮化硼单晶一直是国际难题:六方氮化硼是由氮和硼组成的二元化合物,其晶格具有三重对称性,因此其在普通单晶衬底外延生长时会出现2种取向完全相反的晶畴,在拼接成薄膜时会产生大量的孪晶晶界. 2019年,刘开辉课题组采用中心反演对称性破缺的单晶铜箔作为生长h-BN的衬底,首次实现了分米级单层h-BN单晶的制备[18](图5),该方法利用一种特殊的退火工艺将工业多晶铜箔转换成有C1对称性的Cu(110)小倾斜角晶面,该晶面上有特殊的Cu<211>台阶. 当Cu台阶边缘与h-BN晶格中B和N的截止锯齿形边界耦合时,两者的形成能强度差异会打破反向h-BN晶畴的取向优势,从而实现晶畴的对齐生长并无缝拼接为大尺寸的h-BN单晶薄膜,最大面积可以达到100 cm2. 该方法具有普适性,可以推广用于其他二维单晶材料的生长.

图5 大面积单一取向h-BN的生长[18]

CHEN等[19]在蓝宝石晶圆上溅射Cu(111)外延生长制备了单层六方氮化硼单晶. 过去一直认为在六重对称的Cu(111)晶面上生长取向一致的h-BN晶畴几乎不可能,而他们发现h-BN与Cu(111)铜台阶边缘进行侧向对接时,Cu(111)表面的台阶边缘可以消除h-BN晶畴间的能量简并,确保h-BN外延生长的单向性. 总之,利用衬底的界面调控可以有效实现晶圆尺寸的二维薄膜生长,具有广泛的应用前景.

4 单晶二维TMD的生长

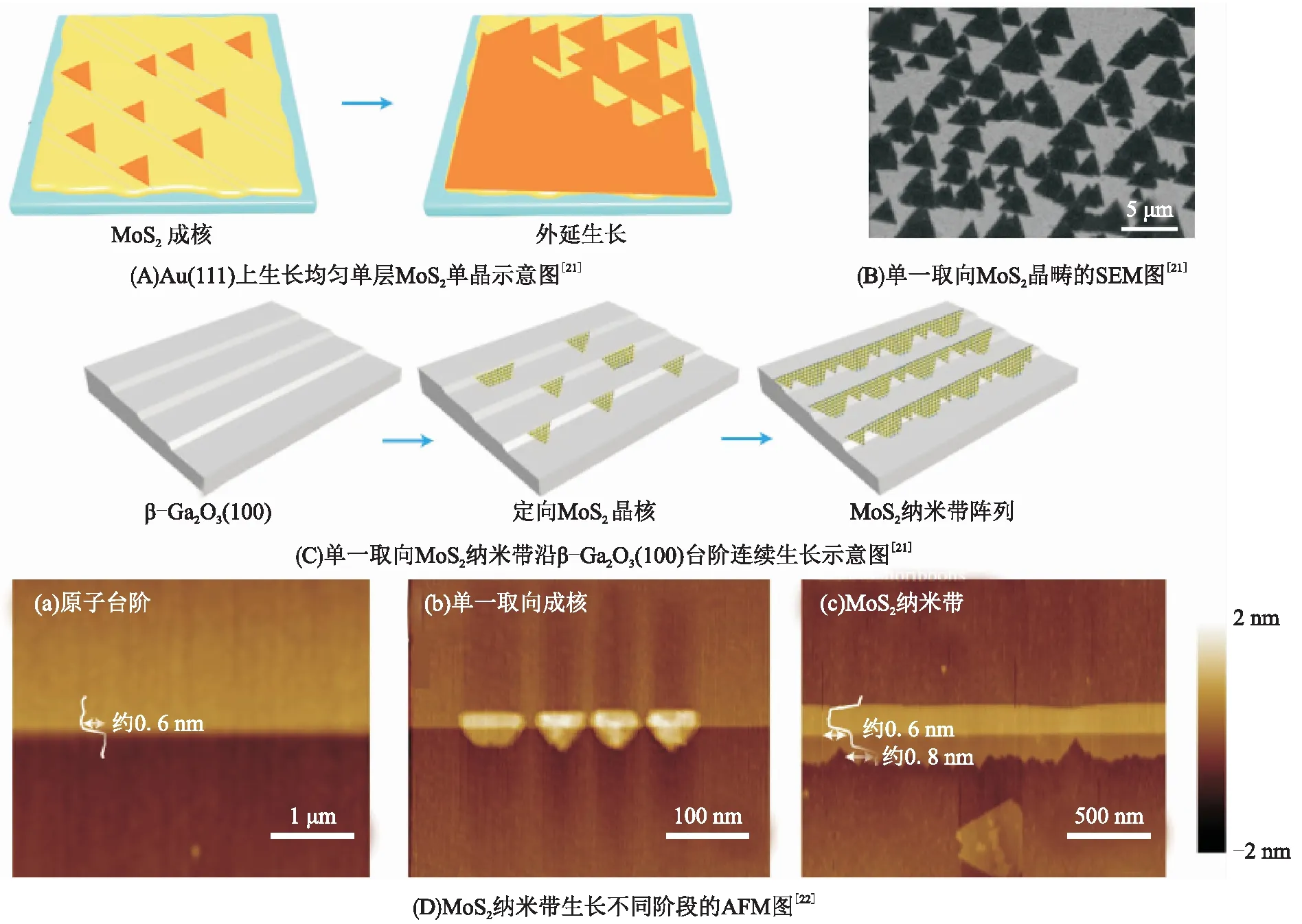

层状过渡金属硫属化合物(TMD)是二维材料领域非常重要的材料,其结构式为MX2,其中M为Mo、W等过渡金属元素,X为硫族元素. MX2根据元素种类、结构的不同而拥有金属、半金属、半导体等多种特性. 例如TMD半导体材料具有厚度依赖的带隙,兼具优良的载流子迁移率和稳定性,在晶体管、光电探测器和传感器等方面具有广阔的应用潜力[20]. 因此,制备晶圆级的高质量TMD单晶是受到广泛关注的研究热点,是其能够应用到下一代薄膜电子器件的基础. 然而由于反演对称中心的存在,TMD在生长过程中会出现0°和60°取向的晶畴,无法实现大尺寸TMD薄膜的无缝拼接,如何选择衬底和生长参数控制TMD晶畴的成核和取向一直是一个巨大的难题. 近些年来,利用单晶衬底的台阶调控外延制备大尺寸单层TMD单晶薄膜才有相关报道[21-22]. 2020年,张艳锋课题组报道了大尺寸MoS2单晶薄膜的可控制备[21](图6A),他们通过熔融固化法将商用多晶Au箔转化成Au(111)薄膜,并以此作为外延衬底,实现了MoS2晶畴的大面积对齐,拼接后可以得到厘米级单层MoS2单晶薄膜. 他们证明了MoS2晶畴的成核取向受到Au(111)表面台阶的强烈引导,使其沿Au <110>台阶边缘呈单一取向生长.

图6 单一取向MoS2单晶、晶畴以及纳米带的生长

2020年,ALJARB等[22]报道了MoS2的单一取向生长(图6B、图6C),采用台阶定向外延辅助CVD法,在β-Ga2O3(100)衬底上实现了连续、自对准、单层MoS2单晶纳米带的可控合成. MoS2的晶种沿β-Ga2O3(100)单晶衬底的表面台阶(-201)上优先成核,不同取向晶核与台阶边缘的结合能差异、衬底表面扩散动力学能量的限制共同导致了MoS2沿单一方向生长,最终形成连续的单晶纳米条带. 这种具有长距离空间均匀性的单层TMD连续纳米带可以用作场效应晶体管阵列,能在超低功耗下实现相当高的静电控制.

5 展望

金属表面上的CVD外延生长被认为是获得大面积、高质量二维薄膜材料的最有效方法. 通过调控金属的表面状态和原子级台阶,可以实现对2D材料尺寸和质量的精确控制并实现快速生长. 铜箔仍然是二维单晶材料薄膜(特别是石墨烯)生产中最受欢迎的催化剂和衬底. 尽管已经有不少大尺寸、高品质石墨烯薄膜的报道,但仍有以下问题尚未解决.

首先,2D材料的生长机制尚无统一定论,仍然缺乏直接有效的证据,可能需要开发出原位方法来全面观察整个过程,尤其是高温条件下生长过程的原位观测.

其次,金属表面上制备的二维材料必须转移到绝缘衬底上才能制备成电子器件,在转移的过程中不可避免地会发生撕裂、褶皱或者污染,严重降低材料的品质. 以石墨烯为例,常规的聚甲基丙烯酸甲酯(PMMA)辅助的转移方法通常会造成样品的污染,从而降低使用性能. 借助湿法蚀刻法完全去除金属基板也是一项挑战,这种额外的转移工艺与当前的半导体加工工艺不兼容,同时转移会造成石墨烯的褶皱、破损和降低其电学性能,要实现超净转移和理想的工业生产还有很长的路. 在绝缘衬底上实现石墨烯的无金属催化生长是非常有前景的课题,探索不需要转移过程而直接构筑电子器件之路. 例如选择玻璃作为石墨烯的生长衬底,在保证玻璃透明的前提下,可以赋予玻璃优异的导电性和导热性,在触摸屏、智能窗、光学元件、生物容器等领域有很大的应用潜力.

再次,绝缘衬底上生长的石墨烯由于重复成核通常会存在层数不均匀的问题. 与金属衬底上的表面催化生长机制不同,蓝宝石、氧化硅等绝缘衬底不具备催化作用,因此,在绝缘基底上直接制备大面积均匀单层的石墨烯薄膜,需要对石墨烯的生长机理有更加深刻的了解. 对于TMD,其大尺寸单晶材料的合成技术仍然处于早期的研究阶段,存在大量尚未解决的问题:特别对于更适合TMD生长的绝缘衬底(如云母和蓝宝石)而言,反平行晶畴的存在会导致孪晶晶界的形成;金属前驱体在某些晶面的绝缘衬底上浸润性较差,倾向于垂直生长,会严重影响单层薄膜的制备,增加生长难度;由于某些晶面的绝缘衬底台阶分布不均匀,表面势垒的增加会导致TMD成核困难,也限制了单晶薄膜的进一步生长.

最后,二维材料的批量化制备非常复杂,尤其是从实验室阶段向工业化转化,需要解决诸多问题. CVD规模化制备是在相似的化学反应环境下将实验室的体系尺寸进一步放大,对材料的均匀性会有更高的要求,这就意味着需要充分考虑反应动力学与流体动力学因素,例如扩散、表面吸附和气相反应等多个过程. 对环境限域气流、反应物的蒸汽浓度、温度及衬底的调控需要做到更加精准,保证产品的良品率. 此外,采用CVD法生长的单晶薄膜由于存在与衬底之间热膨胀系数的不匹配,通常会产生裂纹和褶皱,这将会引入大量的缺陷,影响产品的使用寿命,这也是在实际生产中需要考虑的一个问题.

近些年来,关于多层二维石墨烯薄膜的研究如火如荼,具有特定层数石墨烯单晶薄膜的生长方法和大面积多层石墨烯薄膜的堆叠角调控可能是未来二维材料最值得研究的方向. 因此,大面积单晶石墨烯层数的精确控制、开发新的二维材料转移方法、在大面积上保持石墨烯的物理完整性以及避免在引入任何杂质或残留物也是未来亟需解决的核心问题. 我们相信随着材料合成方法的不断改进,规模化的超洁净无损转移技术以及新兴应用研究将不断取得突破,2D材料会有更美好的未来.